第23例 材料蠕变分析实例

土工布蠕变测试报告

土工布蠕变测试报告一、引言土工布是一种常用于土壤加固和防护的材料,而其蠕变性能的测试则是评估其长期稳定性的重要指标之一。

本次报告旨在详细描述土工布蠕变测试的过程、结果和分析,以期为土工布的工程应用提供参考和依据。

二、测试方法为了评估土工布的蠕变性能,我们采用了标准的实验方法进行测试。

测试过程中,首先选择了一种代表性的土工布样品进行研究。

然后,将样品置于恒定的荷载下,并监测其变形情况。

在一定的时间段内,记录并分析土工布的蠕变变形数据。

三、实验结果根据测试数据,我们得到了土工布蠕变性能的详细结果。

在持续施加荷载的情况下,土工布的蠕变变形呈现出一定的规律性。

随着时间的推移,土工布的变形逐渐增加,但变形速率逐渐减缓。

通过对数据的分析,我们得出了土工布蠕变变形的特征曲线。

四、数据分析根据实验结果,我们可以看出土工布的蠕变性能受多种因素的影响。

荷载大小、应力水平、温度等都会对土工布的蠕变变形产生影响。

此外,土工布的材料特性和结构也对蠕变性能起着重要作用。

通过对这些因素的研究和分析,我们可以更好地理解土工布的蠕变行为,并为其应用提供合理的设计和选材建议。

五、结论土工布蠕变测试的结果表明,土工布在长期荷载作用下会发生一定的蠕变变形。

这种蠕变变形的特点和规律对于土工布的工程应用具有重要的指导意义。

在实际应用中,我们应充分考虑土工布的蠕变性能,并采取相应的措施来减小其蠕变变形,以确保工程的长期稳定性和安全性。

六、展望土工布蠕变测试是土工材料研究的重要内容之一,但目前仍存在一些问题和挑战。

例如,测试方法的标准化和统一化仍需进一步完善,以提高测试结果的可比性和可靠性。

此外,对于土工布蠕变机理的深入研究和理论模型的建立也是今后的重要研究方向。

相信通过持续的努力和研究,我们能够更好地理解和应用土工布的蠕变性能。

七、致谢在本次实验中,我们得到了许多专家和同事的指导和帮助,在此向他们表示衷心的感谢。

他们的支持和贡献对于本次测试报告的顺利完成起到了重要的作用。

蠕变断裂

s A2 exp B

综合温度和应力的影响,有: n skT Qc A s A3 n exp 或 DGb G RT 式中,D-自扩散系数;G-切变模量;b -位错柏氏矢量;k -波尔兹 曼常数。

1.4 晶粒尺寸对蠕变速率的影响 蠕变变形主要由晶内变形和晶界滑动两部分组成。显然,晶粒越细, 晶界滑动对总变形量的贡献就越大。因此,对高温蠕变来说,晶粒细的 蠕变速度较大,随晶粒直径的增加,蠕变速度减小。但晶粒尺寸足够大 以致晶界滑动对总变形量贡献小到可以忽略时,蠕变速度将不依赖于晶 粒尺寸。

攀移绕过障碍

异号刃型位错攀移互毁

•位错滑移和攀移

刃位错攀移(图a)

不规整晶界滑动及晶 内位错运动协调变形

螺位错交滑移

正、负位错互毁(图b)

晶界滑动及原子在三 晶粒交界处扩散

•晶界滑动

位错协调(图c) 扩散协调(图d)

空位(或原子)沿晶 界或在晶内扩散

•原子(空位)扩散(图e)

2.3 蠕变机理

2 蠕变变形机制

2.1 扩散对蠕变的影响

实验证明,在较低的温度 下,蠕变激活能和交滑移激活 能相近;当温度高于 0.5Tm 时, 蠕变激活能与自扩散激活能相 等(如右图所示)。这说明在 较高的温度下是自扩散控制了 蠕变速率。

2.2 蠕变的微观过程 在温度高于 0.5Tm 条件下,金 属蠕变过程中可发生下列三种微 观结构的变化:

2.4 蠕变机制图

蠕变机制图综合反映了在不同温度、应力区域内的主要蠕变机制。

3 蠕变断裂机理

金属材料在蠕变过程中可发生不同形式的断裂,按照断裂时塑性 变形量大小的顺序,可将蠕变断裂分为如下三个类型:

• 沿晶蠕变断裂 • 穿晶蠕变断裂 • 延缩性断裂

金属材料蠕变性能及其检测方法

金属材料蠕变性能及其检测方法就金属力学性能而言,大家平时接触最多的是常温下的单向拉伸试验,得到的是我们熟悉的应力-应变曲线。

但是在能源、化工、冶金、航空航天等领域,很多零部件必须长期在高温条件下服役,如电厂超超临界火电机组运行参数可达26.25MPa,600℃。

对于在此条件下服役的金属材料,如果仅以常温短时静载下的力学性能作为设计选材依据显然是不够的,因为在高温服役环境下材料的力学性能会发生显著变化。

材料在工作应力小于该工作温度下材料的屈服强度的情况下,在长期服役过程中也会发生缓慢而连续的塑性变形(即蠕变现象)。

小时候家里通常会用一种灯丝灯泡,就是图1所示的这种。

这种灯泡在长时间燃点之后,往往会发现有些灯泡的灯丝有弯曲下垂现象,这其实就是灯丝长时间处于高温环境、在自重作用下的一种蠕变现象。

一、什么是蠕变高温下金属力学行为的一个重要特点就是产生蠕变。

所谓蠕变,就是金属在长时间的恒温、恒载荷作用下缓慢地发生塑性变形的现象。

[1]严格来说,蠕变可以发生在任何温度,所谓的温度“高”或“低”是一个相对概念,是相对于金属熔点而言的,故采用“约比温度(T/Tm )”(T 为试验温度, Tm 为金属熔点,采用热力学温度表示)来表示更合理。

通常,当T/Tm >0.3时,蠕变现象才会比较显著,如通常碳钢超过300℃、合金钢超过400℃出现蠕变效应。

说到蠕变机理,金属的蠕变变形主要通过位错滑移、原子扩散等机理进行的。

[1]可以简化理解成高温环境为金属材料提供了额外的热激活能,使得位错、空位等缺陷更活跃,更容易克服障碍;在长期应力作用下缺陷的移动具有一定方向性,使得变形不断产生,发生蠕变。

当缺陷累计到一定程度,在晶粒交会处或者晶界上第二相质点等薄弱位置附近形成空洞,萌生裂纹并逐渐扩展,最终导致蠕变断裂。

想要很好的认识蠕变现象,还要从典型蠕变曲线开始说起。

与我们平时熟悉的材料应力-应变曲线相比,金属的蠕变还需要考虑温度和时间两个因素。

材料力学中的蠕变行为分析及应用研究

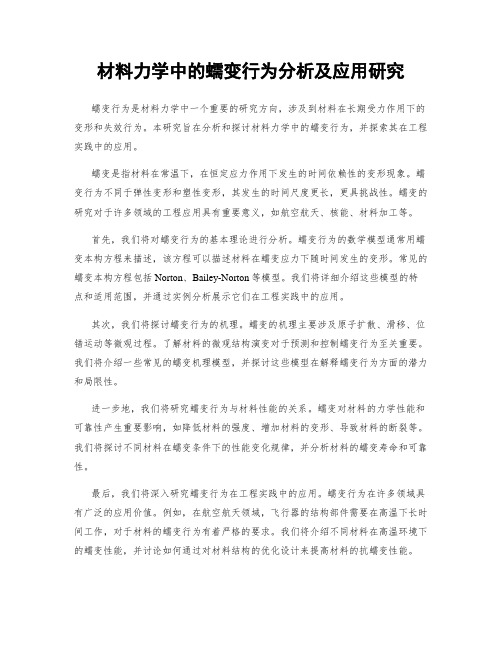

材料力学中的蠕变行为分析及应用研究蠕变行为是材料力学中一个重要的研究方向,涉及到材料在长期受力作用下的变形和失效行为。

本研究旨在分析和探讨材料力学中的蠕变行为,并探索其在工程实践中的应用。

蠕变是指材料在常温下,在恒定应力作用下发生的时间依赖性的变形现象。

蠕变行为不同于弹性变形和塑性变形,其发生的时间尺度更长,更具挑战性。

蠕变的研究对于许多领域的工程应用具有重要意义,如航空航天、核能、材料加工等。

首先,我们将对蠕变行为的基本理论进行分析。

蠕变行为的数学模型通常用蠕变本构方程来描述,该方程可以描述材料在蠕变应力下随时间发生的变形。

常见的蠕变本构方程包括Norton、Bailey-Norton等模型。

我们将详细介绍这些模型的特点和适用范围,并通过实例分析展示它们在工程实践中的应用。

其次,我们将探讨蠕变行为的机理。

蠕变的机理主要涉及原子扩散、滑移、位错运动等微观过程。

了解材料的微观结构演变对于预测和控制蠕变行为至关重要。

我们将介绍一些常见的蠕变机理模型,并探讨这些模型在解释蠕变行为方面的潜力和局限性。

进一步地,我们将研究蠕变行为与材料性能的关系。

蠕变对材料的力学性能和可靠性产生重要影响,如降低材料的强度、增加材料的变形、导致材料的断裂等。

我们将探讨不同材料在蠕变条件下的性能变化规律,并分析材料的蠕变寿命和可靠性。

最后,我们将深入研究蠕变行为在工程实践中的应用。

蠕变行为在许多领域具有广泛的应用价值。

例如,在航空航天领域,飞行器的结构部件需要在高温下长时间工作,对于材料的蠕变行为有着严格的要求。

我们将介绍不同材料在高温环境下的蠕变性能,并讨论如何通过对材料结构的优化设计来提高材料的抗蠕变性能。

在核能工程中,材料的蠕变行为是一个重要的安全问题。

我们将讨论材料的蠕变行为对核能系统的影响,并提出相应的改进措施。

此外,我们还将研究材料的蠕变行为对材料加工过程的影响。

在金属加工中,蠕变现象会导致材料的失稳和形状变化,限制了加工过程的可行性。

材料物理课件3.2 高温蠕变

3.2.1 典型的蠕变曲线 1. 各阶段的特点

8

延 6 伸 率 4 × 10-2

2

第三阶段蠕变 第二阶段蠕变 第一阶段蠕变 弹性伸长 时间(小时) 时间(小时)

200 300 400 500 600

0

0

100

(1) 弹性形变阶段 ) 起始段,在外力作用下,发生瞬时弹性形变, 起始段,在外力作用下,发生瞬时弹性形变,即 应力和应变同步。 应力和应变同步。 (2)第一阶段蠕变(蠕变减速阶段或过渡阶段) )第一阶段蠕变(蠕变减速阶段或过渡阶段) 其特点是应变速率随时间递减,持续时间较短, 其特点是应变速率随时间递减,持续时间较短, 应变速率有如下关系: 应变速率有如下关系: U=dε/dt=At-n ε 低温时n=1,得:ε=Blnt , 低温时 高温时n=2/3,得: ε=Bt-2/3 , 高温时 此阶段类似于可逆滞弹性形变。 此阶段类似于可逆滞弹性形变。

(1)气孔:气孔率增加,蠕变率增加。 )气孔:气孔率增加,蠕变率增加。 原因:气孔减少抵抗蠕变的有效截面积。 原因:气孔减少抵抗蠕变的有效截面积。 (2)晶粒:晶粒越小,蠕变率越大。 )晶粒:晶粒越小,蠕变率越大。 原因:晶界的比例随晶粒的减小而大大增加, 原因:晶界的比例随晶粒的减小而大大增加,晶界扩 散及晶界流动加强。 散及晶界流动加强。 (3) 玻璃相:玻璃相粘度越小,蠕变率增加。 ) 玻璃相:玻璃相粘度越小,蠕变率增加。 原因:温度升高,玻璃的粘度降低,变形速率增大, 原因:温度升高,玻璃的粘度降低,变形速率增大, 蠕变率增大。 蠕变率增大。 说明粘性流动对材料致密化的影响: 说明粘性流动对材料致密化的影响:材料在高温烧结 晶界粘性流动,气孔容纳晶粒滑动时发生的形变, 时,晶界粘性流动,气孔容纳晶粒滑动时发生的形变, 即实现材料致密化。 即实现材料致密化。

蠕变分析

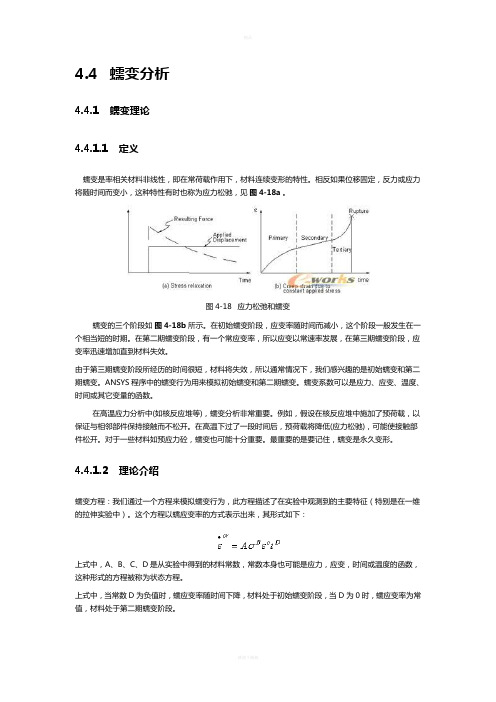

4.4蠕变分析4.4.1 蠕变理论4.4.1.1 定义蠕变是率相关材料非线性,即在常荷载作用下,材料连续变形的特性。

相反如果位移固定,反力或应力将随时间而变小,这种特性有时也称为应力松驰,见图4-18a。

图4-18应力松弛和蠕变蠕变的三个阶段如图4-18b所示。

在初始蠕变阶段,应变率随时间而减小,这个阶段一般发生在一个相当短的时期。

在第二期蠕变阶段,有一个常应变率,所以应变以常速率发展,在第三期蠕变阶段,应变率迅速增加直到材料失效。

由于第三期蠕变阶段所经历的时间很短,材料将失效,所以通常情况下,我们感兴趣的是初始蠕变和第二期蠕变。

ANSYS程序中的蠕变行为用来模拟初始蠕变和第二期蠕变。

蠕变系数可以是应力、应变、温度、时间或其它变量的函数。

在高温应力分析中(如核反应堆等),蠕变分析非常重要。

例如,假设在核反应堆中施加了预荷载,以保证与相邻部件保持接触而不松开。

在高温下过了一段时间后,预荷载将降低(应力松驰),可能使接触部件松开。

对于一些材料如预应力砼,蠕变也可能十分重要。

最重要的是要记住,蠕变是永久变形。

4.4.1.2 理论介绍蠕变方程:我们通过一个方程来模拟蠕变行为,此方程描述了在实验中观测到的主要特征(特别是在一维的拉伸实验中)。

这个方程以蠕应变率的方式表示出来,其形式如下:上式中,A、B、C、D是从实验中得到的材料常数,常数本身也可能是应力,应变,时间或温度的函数,这种形式的方程被称为状态方程。

上式中,当常数D为负值时,蠕应变率随时间下降,材料处于初始蠕变阶段,当D为0时,蠕应变率为常值,材料处于第二期蠕变阶段。

对于2-D或3-D应力状态,使用VON Mises方程计算蠕应变率方程中所使用的标量等效应力和等效应变。

对蠕变方程积分时,我们使用经过修改的总应变,其表达式为:经过修改的等效总应变为:其等效应力由下式算出:其中:G=剪切模量=等效蠕应变增量由程序给出的某一种公式进行计算,一般为正值,如果在数据表中,则使用的是衰减的蠕应变率而不是常蠕变率,但这个选项一般不被推荐,因为在初始蠕变所产生的应力为主的情况下,它可能会严重的低估蠕变值。

08-聚合物的蠕变性能实验

实验八 聚合物的蠕变性能实验1.实验目的要求1.1熟悉高分子材料蠕变的概念。

1.2熟悉高分子材料蠕变性能测试标准条件和测试原理。

1.3了解测试条件对测定结果的影响。

2.实验原理在一定温度和较小的恒定外力(拉力、压力或扭力等)作用下、材料的形变随时间的增加而逐渐增大的现象。

图8-1就是描写这一过程的蠕变曲线,t 1是加荷时间,t 2是释荷时间。

从分子运动和变化的角度来看,蠕变过程包括下面三种形变:当高分子材料受到外力(σ)作用时,分子链内部键长和键角立刻发生变化,这种形变量是很小的,称为普弹形变(1ε)。

当分子链通过链段运动逐渐伸展发生的形变,称为高弹形变(2ε)。

如果分子间没有化学交联,线形高分子间会发生相对滑移,称为粘性流动(3ε)。

这种流动与材料的本体粘度(3η)有关。

在玻璃化温度以下链段运动的松弛时间很长,分子之间的内摩擦阻力很大,主要发生普弹形变。

在玻璃化温度以上,主要发生普弹形变和高弹形变。

当温度升高到材料的粘流温度以上,这三种形变都比较显著。

由于粘性流动是不能回复的,因此对于线形高聚物来说,当外力除去后会留下一部分不能回复的形变,称为永久形变。

图8-1 蠕变曲线 图8-2 线型高聚物的蠕变曲线图8-2是线型高聚物在玻璃化温度以上的蠕变曲线和回复曲线,曲线图上标出了各部分形变的情况。

只要加荷时间比高聚物的松弛时间长得多,则在加荷期间,高弹形变已充分发展,达到平衡高弹形变,因而蠕变曲线图的最后部分可以认为是纯粹的粘流形变。

蠕变与温度高低和外力大小有关,温度过低,外力太小,蠕变很小而且很慢,在短时间内不易觉察;温度过高、外力过大,形变发展过快,也感觉不出蠕变现象;在适当的外力作用下,通常在高聚物的玻璃化温度以上不远,链段在外力下可以运动,但运动时受到的内摩擦力又较大,只能缓慢运动,则可观察到较明显的蠕变现象。

3.实验原材料和仪器设备3.1 实验原材料聚乳酸(PLA), 玻璃化温度65°C, 熔融温度165°C,密度1.25g/cm3 。

蠕变分析

蠕变分析4.4.1 蠕变理论4.4.1.1 定义蠕变是率相关材料非线性,即在常荷载作用下,材料连续变形的特性。

相反如果位移固定,反力或应力将随时间而变小,这种特性有时也称为应力松驰,见图4-18a。

图4-18 应力松弛和蠕变蠕变的三个阶段如图4-18b所示。

在初始蠕变阶段,应变率随时间而减小,这个阶段一般发生在一个相当短的时期。

在第二期蠕变阶段,有一个常应变率,所以应变以常速率发展,在第三期蠕变阶段,应变率迅速增加直到材料失效。

由于第三期蠕变阶段所经历的时间很短,材料将失效,所以通常情况下,我们感兴趣的是初始蠕变和第二期蠕变。

ANSYS程序中的蠕变行为用来模拟初始蠕变和第二期蠕变。

蠕变系数可以是应力、应变、温度、时间或其它变量的函数。

在高温应力分析中(如核反应堆等),蠕变分析非常重要。

例如,假设在核反应堆中施加了预荷载,以保证与相邻部件保持接触而不松开。

在高温下过了一段时间后,预荷载将降低(应力松驰),可能使接触部件松开。

对于一些材料如预应力砼,蠕变也可能十分重要。

最重要的是要记住,蠕变是永久变形。

4.4.1.2 理论介绍蠕变方程:我们通过一个方程来模拟蠕变行为,此方程描述了在实验中观测到的主要特征(特别是在一维的拉伸实验中)。

这个方程以蠕应变率的方式表示出来,其形式如下:上式中,A、B、C、D是从实验中得到的材料常数,常数本身也可能是应力,应变,时间或温度的函数,这种形式的方程被称为状态方程。

上式中,当常数D为负值时,蠕应变率随时间下降,材料处于初始蠕变阶段,当D为0时,蠕应变率为常值,材料处于第二期蠕变阶段。

对于2-D或3-D应力状态,使用VON Mises方程计算蠕应变率方程中所使用的标量等效应力和等效应变。

对蠕变方程积分时,我们使用经过修改的总应变,其表达式为:经过修改的等效总应变为:其等效应力由下式算出:其中:G=剪切模量=等效蠕应变增量由程序给出的某一种公式进行计算,一般为正值,如果在数据表中,则使用的是衰减的蠕应变率而不是常蠕变率,但这个选项一般不被推荐,因为在初始蠕变所产生的应力为主的情况下,它可能会严重的低估蠕变值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第23例材料蠕变分析实例—受拉平板本例简单地介绍了蠕变的概念及蠕变材料模型的创建方法,简单地介绍了结构蠕变分析的方法、步骤及要点。

23.1蠕变简介蠕变是指金属材料在长时间的恒温、恒载作用下,持续发生缓慢塑性变形的行为,大多数金属材料在高温下都会表现出蠕变行为。

如果材料发生了蠕变,在恒载作用下结构会发生持续变形;如果结构承受恒位移,则应力会随时间而减小,即产生应力松弛。

图23-1 蠕变曲线蠕变一般分为蠕变初始阶段(Primary)、蠕变稳定阶段(Secondary)和蠕变加速阶段(Tertiary)三个阶段,如图23-1所示。

蠕变初始阶段时间很短,应变率随时间而减小;在蠕变稳定阶段,应变以常速率发展;在蠕变加速阶段,应变率急剧增大直至材料失效。

研究蠕变行为,主要针对蠕变初始阶段和蠕变稳定阶段。

研究问题时一般以蠕变方程(又称本构关系)来表征蠕变行为,蠕变方程以蠕应变率的,形式表示dεcr/dt =AσBεC t P式中,εcr为蠕应变。

A、B、C、D是由实验得到的材料特性参数。

当D<0时,蠕应变率随时间减小,材料处于蠕变初始阶段;当D=0时,蠕应变率不随时间变化,材料处于蠕变稳定阶段。

在ANSYS中,有一个蠕应变率库供选择。

23.2问题描述一矩形平板,左端固定,右端作用有恒定压力p=100MPa,矩形平板尺寸如图23-2所示,材料的弹性模量为2xl05MPa,泊松比为0.3,蠕变稳定阶段蠕变方程dεcr/dt =C1σC2。

C2,式中,C1=3.125 x10-14,C2=5。

试分析平板右端的位移随时间的变化情况。

提示:为避免出现较小值,力单位用N,长度单位用mm,时间单位为h。

图23-2受拉矩形平板23.3分析步骤23.3.1改变任务名拾取菜单Utility Menu→File→Change Jobname,弹出如图23-3所示的对话框,在“[/FJLNAM]”文本框中输入EXAMPLE23,单击“OK”按钮。

图23-3改变任务名对话框23.3.2选择单元类型拾取菜单Main Menu→Preprocessor→Element Type→Add/Edit/Delete,弹出如图23-4所示的对话框,单击“Add…”按钮,弹出如图23-5所示的对话框,在左侧列表中选“Structural Solid”。

在右侧列表中选“Quad 4 node 182”,单击“OK”按钮,最后单击如图23-4所示对话框中的“Close”按钮。

图23-4单元类型对话框图23-5单元类型库对话框23.3.3定义材料模型拾取菜单Main Menu→Preprocessor→Material Props→Material Models,弹出如图23-6所示的对话框,在右侧列表中依次拾取“Structural”、“Linear”、“Elastic”、“Isotropic”,弹出如图23-7所示的对话框,在“EX”文本框中输入2e5(弹性模量),在“PRXY”文本框中输入0.3(泊松比),单击“OK”按钮;再在如图23-6所示对话框的右侧列表中依次拾取"Structural", "Nonlinear", "Inelastic", "RateDependent", "Creep", "Creep only". “Mises Potential”、“Implicit”、“10:Norton(Secondary.)”,弹出如图23-8所示的对话框,在“C1”、“C2”、,“C3”文本框中分别输入3.125E-14、5、0,单击“OK”按钮,然后关闭如图23-6所示的对话框图23-6材料模型对话框图26-7材料特性对话框图26-8蠕变特性对话框23.3.4创建矩形面拾取菜单Main Menu→Preprocessor→Modeling→Create→Areas→Rectangle→By Dimension,弹出如图23-9所示的对话框,在“Xl,X2”文本框中分别输入0,100,在“Y1,Y2”文本框中分别输入0,30,单击“OK”按钮。

图26-9创建矩形面对话框23.3.5划分单元拾取菜单Main Menu→Preprocessor→Meshing→MeshTool,弹出如图23-10所示的对话框,单击“Size Controls”区域中“Lines”后面的“Set”按钮,弹出拾取窗口,拾取矩形面的长边,单击“OK”按钮,弹出如图23-11所示的对话框,在“NDIV”文本框中输入10,单击“Apply”按钮;再次弹出拾取窗口,拾取矩形面的短边,单击“OK”按钮,弹出如图23-11所示的对话框,在“NDIV”文本框中输入3,单击“OK”按钮。

在如图23-10所示对话框的“Mesh”区域,选择单元形状为“Quad”(四边形),选择划分单元的方法为“Mapped”(映射),单击“Mesh”按钮,弹出拾取窗口,拾取面,单击“OK”按钮,最后关闭如图23-10所示的对话框。

图23-10网格工具对话框图23-11单元尺寸对话框23.3.6施加约束拾取菜单Main Menu-Solution→Define Loads→Apply→Structural→Displacement→On Lines,弹出拾取窗口,拾取矩形面的左侧短边,单击“OK”按钮,弹出如图23-12所示的对话框,在列表中选择“All DOF ",单击“OK”按钮。

图23-12 在线上施加约束对话框23.3.7施加载荷拾取菜单Main Menu→Solution→Define Loads→Apply→Structural→Pressure →On Lines,弹出拾取窗口,拾取矩形面的右侧短边,单击“OK”按钮,弹出如图23-13所示的对话框,在" VALUE”文本框中输入-100,单击“OK”按钮。

图23-13在线上施加压力载荷对话框23.3.8指定分析选项拾取菜单Main Menu→Solution→Load Step Opts→Time/Frequenc→Time and Substps,弹出如图23-14所示的对话框,在“TIME”文本框中输入le-6,在“DELTIM Time step size”文本框中输入le-6,在“DELTIM Minimum time step size”文本框中输入le-6,在“DELTIM Maximum time step size”文本框中输入le-6,单击“OK”按钮。

提示:如果该菜单项未显示在界面上,可以拾取菜单Main Menu→Solution →Unabridged Menu,以显示Main Menu→Solution下的所有菜单项。

图23-14分析选项对话框23.3.9求解拾取菜单Main Menu→Solution→Solve→Current LS,单击“Solve Current Load Step"对话框中的“OK”按钮。

当出现“Solution is done!”提示时,求解结束,即可查看结果。

23.3.10激活蠕变分析拾取菜单Main Menu→Solution→Load Step Opts→Nonlinear→Strn Rate Effect,弹出如图23-15所示的对话框,选择“RATE”为On,单击“OK”按钮。

图23-15蠕变选项对话框23.3.11指定分析选项拾取菜单Main Menu→Solution→L oad Step Opts→Time/Frequenc→Time and Time step,弹出如图23-14所示的对话框,在“TIME”文本框中输入1000,在“DELTIM time step SiZe,size”文本框中输入100,在“DELTIM Minimum time step size”文本框中输入1,在“DELTIM Maximum time step size”文本框中输入100,单击“OK”按钮。

23.3.12求解拾取菜单Main Menu→Solution→Solve→Current LS,单击“Solve Current Load Step"对话框中的“OK”按钮。

当出现“Solution is done !”提示时,求解结束,即可查看结果。

23.3.13 查看结果,用等高线显示von Mises应力拾取菜单Main Menu→General Postpror→Plot Results→Contour Plot→Nodal Solu,弹出如图23-16所示的对话框,在列表中依次选择“Nodal Solution→Stress →von Mises Stress”(即von Mises等效应力),单击“OK”按钮,结果如图23-17所示。

图23-16用等高线显示节点结果对话框图23-17平板的应力23.3.14定义变量拾取菜单Main Menu→TimeHist Postpro→Define Variables,弹出如图23-18所示的对话框,单击“Add…”按钮,弹出如图23-19所示的对话框,选择“Type of variable”为"Nodal DOF result”,单击“OK”按钮,弹出拾取窗口,拾取右上角节点,单击"OK”按钮,弹出如图23-20所示的对话框,在左侧列表中选择“DOF Solution”,在右侧列表中选择“Translation UX”,单击“OK”按钮,最后关闭如图23-18所示的对话框。

图23-18定义变量对话框图23-19变量类型对话框图23-20选择数据类型对话框23.3.15显示变量拾取菜单Main Menu→TimeHist Postpro→Graph Variables,弹出如图23-21所示的对话框,在“NVAR 1”文本框中输入2,单击“OK”按钮,结果如图23-22所示。

图23-21显示变量对话框图23-22平板右端节点的位移曲线第24例超弹分析实例---缓冲垫本例简单介绍了超弹性材料的特点,通过实例介绍了建立超弹性材料模型的方法及分析过程中的要点。

24.1概述24.1.1超弹性材料超弹性材料包括天然橡胶和合成橡胶,其弹性行为不同于金属,有以下特点:(1)超弹性材料可以承受大弹性变形;(2)许多超弹性材料几乎不可压缩,泊松比接近于0.5;(3)应力应变曲线具有高度的非线性。

24.1.2 ANSYS中的超弹性材料选项进行超弹分析时必须使用具有超弹能力的单元类型,超弹选项用TB,HYPER 命令进行说明。