半导体湿法腐蚀学习总结

半导体知识课程心得体会(2篇)

第1篇随着科技的飞速发展,半导体产业已成为全球竞争的焦点。

作为一名对电子科技充满热情的学生,我有幸参加了半导体知识课程,通过这一课程的学习,我对半导体产业有了更加深入的了解,也对自己未来的职业规划有了更清晰的认知。

以下是我对这门课程的心得体会。

一、课程概述半导体知识课程是一门涉及半导体物理、半导体器件、半导体工艺、半导体材料等多个方面的综合性课程。

课程旨在使学生掌握半导体基本理论,了解半导体器件的结构、原理和性能,熟悉半导体工艺流程,为今后从事半导体相关领域的工作打下坚实基础。

二、课程心得1. 深入了解半导体物理基础半导体知识课程首先从半导体物理基础入手,介绍了半导体材料的能带结构、电子输运理论、杂质效应等基本概念。

通过学习,我对半导体材料的性质有了更深刻的认识,了解了半导体器件工作原理的物理基础。

这些知识对于今后从事半导体器件设计和研发具有重要意义。

2. 掌握半导体器件结构与原理课程详细介绍了半导体器件的结构、原理和性能。

通过学习,我了解了二极管、晶体管、MOSFET等常见半导体器件的工作原理,掌握了它们在不同电路中的应用。

此外,课程还介绍了新型半导体器件,如量子点、碳纳米管等,拓宽了我的视野。

3. 熟悉半导体工艺流程半导体工艺是半导体产业的核心环节。

课程详细介绍了半导体工艺的基本流程,包括晶圆制备、光刻、蚀刻、离子注入、扩散、化学气相沉积等。

通过学习,我对半导体工艺有了全面的认识,了解了不同工艺对器件性能的影响。

4. 了解半导体材料与器件发展趋势课程还介绍了半导体材料与器件的发展趋势,包括新型半导体材料、高性能半导体器件、新型半导体工艺等。

这使我意识到,半导体产业正处于快速发展阶段,作为半导体领域的一员,我们应紧跟时代步伐,不断学习新知识,为我国半导体产业的发展贡献力量。

5. 培养团队协作与沟通能力在课程学习中,我们进行了一系列的讨论、实验和项目实践。

这些活动不仅锻炼了我的专业技能,还培养了我的团队协作与沟通能力。

半导体工艺期末总结

半导体工艺期末总结一、引言半导体工艺是指将半导体材料制备成电子器件的过程,它是半导体技术的重要组成部分。

随着电子技术的不断发展,半导体工艺在各个领域中扮演着至关重要的角色。

本文将对半导体工艺进行总结,包括工艺流程、材料制备、设备使用等方面的内容。

二、半导体工艺流程半导体工艺流程是整个制造过程的核心部分。

一般而言,半导体工艺流程主要包括掩膜制备、腐蚀与刻蚀、沉积与生长、光刻涂胶与曝光、清洗与去胶等多个步骤。

这些流程步骤各自有不同的工艺条件、设备和材料要求,需要进行精确的操作与控制。

1. 掩膜制备掩膜制备是半导体工艺流程的起始步骤。

通常情况下,掩膜是通过光刻技术在硅片表面制备的。

光刻是一种利用光敏材料对光进行化学反应的技术,常用的光刻材料有光刻胶、光刻膜等。

光刻涂胶是在硅片上涂敷光刻胶,然后对光刻胶进行光刻曝光,形成所需形状的掩膜图案。

2. 腐蚀与刻蚀腐蚀与刻蚀是用来改变材料表面形貌与物理性质的工艺步骤。

常用的刻蚀方法有湿刻蚀和干刻蚀两种。

湿刻蚀是利用化学液体对材料进行腐蚀,常用的湿刻蚀液有硝酸、氟酸等。

干刻蚀是利用离子束或等离子体对材料表面进行刻蚀,常用的干刻蚀设备有反应离子刻蚀机 (RIE) 和平衡磁控溅射机 (PECVD)。

3. 沉积与生长沉积与生长是制备薄膜或材料电子元件的基础步骤。

主要包括化学气相沉积 (CVD)、物理气相沉积 (PVD)、溅射等技术。

其中,化学气相沉积是在封闭容器中将前体材料的气体传送到衬底上,沉积出所需的薄膜。

物理气相沉积是利用溅射或热蒸发的方式将材料沉积在衬底上,通常需要较高的真空度。

4. 光刻涂胶与曝光光刻涂胶与曝光是半导体工艺中重要的步骤,用来制备掩膜。

通常,涂胶需要先将硅片进行清洗,然后通过旋涂机将光刻胶涂敷在硅片表面。

之后,将涂敷光刻胶的硅片放入光刻机中进行曝光。

曝光是利用掩膜上的图案通过光照到硅片表面,使光刻胶进行固化形成掩膜图案。

5. 清洗与去胶清洗与去胶是半导体工艺中的最后步骤,用来去除不需要的杂质与胶层。

腐蚀工艺教程

腐蚀工艺教程(湿法清洗部分)一、什么是半导体?半导体是介于导体和绝缘体之间的物质,它的电阻率在10-3~109范围内。

自然界中属于半导体的物质很多,用于制造半导体的材料主要是硅(Si)、锗(Ge)、砷化镓(GaAs)。

纯净的半导体电阻率很高,几乎不导电。

但在特定的条件下,如光照、掺杂等,它的电阻率可以降到几十欧姆甚至更低,并且随掺入的杂质不同呈不同的导电特性。

我们分别称之为P(空穴导电)型半导体和N(电子导电)型半导体。

P型半导体和N型半导体相接触时,在接触面就形成了PN结。

PN结具有正向导通反向截止的特性,利用它可以制得常用的二极管。

在集成电路制造中,常用的衬底材料是硅单晶片,根据圆片加工过程中硅单晶切割的晶格方向的不同,可把它分为<100>和<111>等晶向。

在mos集成电路制造中,选用的是<100〉晶向的圆片。

二、什么是集成电路?不同导电类型的半导体组合在一起,可以做成二极管、三极管、电容、电阻,如果把这些元件做在同一块芯片上,完成一定的电路功能,就称之为集成电路。

集成电路可分为双极集成电路和MOS集成电路,MOS集成电路又可分为nMOS集成电路、pMOS集成电路和CMOS集成电路。

三、集成电路中的常用薄膜。

多晶硅常用在MOS器件中作为栅电极.也可用于高电阻的电阻器,及局部电路的短连线二氧化硅集成电路中使用的二氧化硅膜可分为热二氧化硅和CVD淀积二氧化硅两类。

在MOS集成电路中,它有以下几种用途:作为对付掺杂剂注入或扩散进硅的掩膜,提供表面钝化,使器件一部分与一部分隔离,作为MOS器件的一个组成部分(如栅介质),作为金属步线之间的电绝缘。

氮化硅能阻挡钠离子的扩散,几乎不透潮气并具有很低的氧化速率。

用低压CVD(LPCVD)方法淀积的氮化硅膜,主要用作平面工艺的氧化掩膜;用等离子淀积(PECVD)的氮化硅膜,能在较低温度下生成,可作为钝化保护层。

Al—Si-Cu用在集成电路中作为金属互连线。

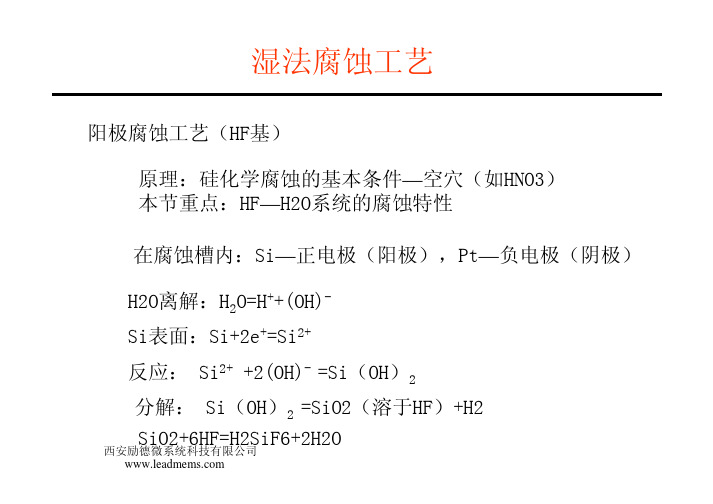

刻蚀中湿法刻蚀机理

刻蚀中湿法刻蚀机理刻蚀⽅法分为:⼲法刻蚀和湿法刻蚀,湿法刻蚀是将被刻蚀材料浸泡在腐蚀液内进⾏腐蚀的技术,这是各向同性的刻蚀⽅法,利⽤化学反应过程去除待刻蚀区域的薄膜材料,通常SiO2采⽤湿法刻蚀技术,有时⾦属铝也采⽤湿法刻蚀技术,国内的苏州华林科纳在湿法这块做得⽐较好。

下⾯分别介绍各种薄膜的腐蚀⽅法流程:⼆氧化硅腐蚀:在⼆氧化硅硅⽚腐蚀机中进⾏,国内⽬前腐蚀机做的⽐较好的有苏州华林科纳,腐蚀液是由HF、NH4F、与H2O按⼀定⽐例配成的缓冲溶液。

腐蚀温度⼀定时,腐蚀速率取决于腐蚀液的配⽐和SiO2掺杂情况。

掺磷浓度越⾼,腐蚀越快,掺硼则相反。

SiO2腐蚀速率对温度最敏感,温度越⾼,腐蚀越快。

具体步骤为:1、华林科纳设备⼯程师认为将装有待腐蚀硅⽚的⽚架放⼊浸润剂(FUJI FILM DRIWEL)中浸泡10—15S,上下晃动,浸润剂(FUJI FILM DRIWEL)的作⽤是减⼩硅⽚的表⾯张⼒,使得腐蚀液更容易和⼆氧化硅层接触,从⽽达到充分腐蚀;2、将⽚架放⼊装有⼆氧化硅腐蚀液(氟化铵溶液)的槽中浸泡,上下晃动⽚架使得⼆氧化硅腐蚀更充分,腐蚀时间可以调整,直到⼆氧化硅腐蚀⼲净为⽌;3、冲纯⽔;4、甩⼲。

⼆氧化硅腐蚀机理为:H2SiF6(六氟硅酸)是可溶于⽔的络合物,利⽤这个性质可以很容易通过光刻⼯艺实现选择性腐蚀⼆氧化硅。

为了获得稳定的腐蚀速率,腐蚀⼆氧化硅的腐蚀液⼀般⽤HF、NH4F与纯⽔按⼀定⽐例配成缓冲液。

由于基区的氧化层较发射区的厚,以前⼩功率三极管的三次光刻(引线孔光刻)⼀般基极光刻和发射极光刻分步光刻,现在⼤部分都改为⼀步光刻,只有少部分品种还分步光刻,⽐如2XN003,2XN004,2XN013,2XP013等。

但是由于基区的氧化层⼀般⽐发射区的厚,所以刻蚀时容易发⽣氧化区的侵蚀。

⼆氧化硅腐蚀后检查:1、窗⼝内⽆残留SiO2(去胶重新光刻);2、窗⼝内⽆氧化物⼩岛(去胶重新光刻);3、窗⼝边缘⽆过腐蚀(去胶重新光刻);4、窗⼝内⽆染⾊现象(报废);5、氧化膜⽆腐蚀针孔(去胶重新光刻);6、氧化膜⽆划伤等(去胶重新光刻)。

腐蚀工艺教程

腐蚀工艺教程(湿法清洗部分)一、什么是半导体?半导体是介于导体和绝缘体之间的物质,它的电阻率在10-3~109范围内。

自然界中属于半导体的物质很多,用于制造半导体的材料主要是硅(Si)、锗(Ge)、砷化镓(GaAs)。

纯净的半导体电阻率很高,几乎不导电。

但在特定的条件下,如光照、掺杂等,它的电阻率可以降到几十欧姆甚至更低,并且随掺入的杂质不同呈不同的导电特性。

我们分别称之为P (空穴导电)型半导体和N(电子导电)型半导体.P型半导体和N型半导体相接触时,在接触面就形成了PN结。

PN结具有正向导通反向截止的特性,利用它可以制得常用的二极管。

在集成电路制造中,常用的衬底材料是硅单晶片,根据圆片加工过程中硅单晶切割的晶格方向的不同,可把它分为〈100>和〈111〉等晶向.在mos集成电路制造中,选用的是〈100>晶向的圆片。

二、什么是集成电路?不同导电类型的半导体组合在一起,可以做成二极管、三极管、电容、电阻,如果把这些元件做在同一块芯片上,完成一定的电路功能,就称之为集成电路。

集成电路可分为双极集成电路和MOS集成电路,MOS集成电路又可分为nMOS集成电路、pMOS集成电路和CMOS集成电路。

三、集成电路中的常用薄膜。

多晶硅常用在MOS器件中作为栅电极。

也可用于高电阻的电阻器,及局部电路的短连线二氧化硅集成电路中使用的二氧化硅膜可分为热二氧化硅和CVD淀积二氧化硅两类。

在MOS集成电路中,它有以下几种用途:作为对付掺杂剂注入或扩散进硅的掩膜,提供表面钝化,使器件一部分与一部分隔离,作为MOS器件的一个组成部分(如栅介质),作为金属步线之间的电绝缘。

氮化硅能阻挡钠离子的扩散,几乎不透潮气并具有很低的氧化速率。

用低压CVD(LPCVD)方法淀积的氮化硅膜,主要用作平面工艺的氧化掩膜;用等离子淀积(PECVD)的氮化硅膜,能在较低温度下生成,可作为钝化保护层。

Al-Si-Cu用在集成电路中作为金属互连线。

6(湿法腐蚀3)

湿法腐蚀工艺

装置:

工作电极(WE): 接硅

辅助电极(CE): 腐蚀液中(Pt)

参考电极(RE): 测硅的电势,

(SCE饱和甘汞电极)

I—V曲线反应了不 同材料、导电类型 的普遍特征(Vocp: 开路电势;Vpp: 钝化势)

西安励德微系统科技有限公司

湿法腐蚀工艺

电钝化腐蚀机制:腐蚀反应分三个区

影响阳极腐蚀的因素:掺杂浓度、电压、HF浓度

掺杂:P型:随浓度降低略有下降

N型:小于2X1016cm-3—速率 很小

大于3X1018cm-3—与P型类 似

中间浓度:速率慢,表 面棕色(多孔硅)

•电化学抛光区 •多孔硅区 西安励德•微不系腐统科蚀技有区限公司

腐蚀速率与掺杂浓度关系 (10V,5%HF)

P-多孔硅孔隙网络较密,直径2~5nm P+直径较大,4~20nm N+随厚度增加,孔隙直径变大,孔隙度增大 N直径6nm~1微米

西安励德微系统科技有限公司

湿法腐蚀工艺

自停止腐蚀技术:浓硼掺杂、阳极腐蚀、电钝化

浓硼掺杂自停止腐蚀技术:KOH、EPW腐蚀,在掺杂浓度小 于阈值时,腐蚀速率为常数,大于阈值时,腐蚀速率急剧 降低—重掺杂导致腐蚀停止。

西安励德微系统科技有限公司

湿法腐蚀工艺

两极系统的缺点 N型外延层对腐蚀液电位难于精确控制,影响N层厚度均匀 性。需增加参考电极(RE)—三极系统 但P型区电位由于缺陷等原因导致短路,引起边界电流,钝 化P区。 即使理想的PN结也会因双极效应使腐蚀停在离PN结界面几 微米处

西安励德微系统科技有限公司

湿法腐蚀工艺

四电极系统—精度可到0.2微米

•适当恒压源加 在衬底,使腐 蚀电势处于P区 的Vocp附近 •Ve使PN结反 偏,外延层电 位略大于N区的 钝化势Vpp

湿法腐蚀操作学习总结

2. 铝腐蚀做片: 硅片隔片放置于晶舟; 每班作的第一批片子,要先做试片,以下为正常做片参考时间,换酸 后的试片时间视做片时“白雾”产生快慢适当调整。 3.0um的铝,试片参考时间为6′40″; 1.8um的铝,试片参考时间为4′30″; 1.0um的铝硅,试片时间为2′10″。 实际做片时,要注意观察做片过程中的温度变化和反应情况: 若温度主要在45.5℃以上时间较多,可稍为减少腐蚀时间; 若温度主要在45℃或以下,要稍为增加腐蚀时间。 试片合格则批量做片,若试片不合格,报告工艺工程师,待指示;

3. BOE做片操作: 做片前,检查水槽,应盛满DI水; 待腐蚀硅片在DI水中DIP 2次; 硅片从DI 水槽取出,抖一下提把,再放入BOE酸槽; 硅 腐蚀过程中,每隔2~3分钟 DIP 3~5次(硅片不出液面); 腐蚀时间到,硅片在BOE酸槽里DIP2-3次,提出液面后在酸 槽正上方抖一下提把,即放入盛满DI的水槽,在水槽中DIP 3~5次,开始冲水; 冲水过程中,取下提靶,放入水槽一侧和硅片一起冲水;

4.

1.

条件及点检

做片前注意观察面板显示温度,要符合要求44~46℃,每天夜 班用温度检测一次 ; 酸液开循环,无N2,温度稳定, 换酸周期:每天12:00前后视做片情况换酸,换掉两瓶,换 酸前需提前30分钟把机台酸槽循环关掉,换酸后开循环和N2, 至温度重新稳定1h左右才可以做试片,另液面不够时要及时 补充,补充后也要开循环至温度稳定后30分钟才可作片。 换酸后的第一批硅片,要先做试片。 距坚膜出炉时间在8小时以内的批次(已打过胶了)可直接作 铝腐蚀;超过8小时则重新坚膜、打胶再作铝腐蚀,坚膜时间为 30分钟,打胶时间为6.0分钟。

2. 打胶(打底膜)

半导体湿法腐蚀学习总结

30min

利用浓硫酸对有机物的脱水效果及过氧化氢的强氧化性将光刻胶碳化后生成二氧化碳进行去除

金属后去胶

正胶剥离液

85±5℃

2hours

利用胺类物质对酚类物质的溶解性去除产品表面的光刻胶掩层

酸清洗

H2SO4/H2O=5:1 HF/H2O=1:50

H2SO4:120±5℃ HF: 20±1℃

H2SO4:10min HF: 6min

小结

在这一段时间的车间学习中,已完成了以下任务: 湿法腐蚀的工艺原理及相关控制条件; 湿法腐蚀工位的规范操作要求及注意事项; 产品检验的规格要求; 正在进行的任务: 常见异常情况分析及处理; 腐蚀清洗中各影响因子的对产品的影响大小; 腐蚀清洗中刻蚀速率波动的根本原因; 干法腐蚀工艺原理及相关控制条件; 后续将要进行的任务: 其它工序基本原理及相关控制要求; 其它工序操作规范及注意事项; 产品测试要求及可能影响因素;

工艺原理及条件

工艺条件及原理:

工序名称

药液配比

工艺温度

工艺时间

工艺原理

超声波清洗

NH4OH/H2O2/H2O=0.25/1/5(体积比1.2L/4.8L/24L)

65±5℃

5min

利用超声波空化作用、H2O2强氧化性及氨水挥发性处理硅片表面存在颗粒及有机物,避免对制程造成影响;

Thank you for your attention!

湿法腐蚀学习总结

单击此处添加文本

主要内容

/CONTENTS

01

学习计划

02

学习内容

03

工艺原理及条件

04

生产前准备

05

生产时要求

06

产品自检

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产品自检

正胶剥离液 H2SO4/H2O=5:1 HF/H2O=1:50

85±5℃ H2SO4: 120±5℃ HF: 20±1℃ 125℃

2hours

H2SO4: 利用浓H2SO4的脱水效果去除表面有 10min 机物成分,利用HF强还原性去除表面 HF: 氧化薄层 6min 50min 利用一定温度对表面光刻胶进行烘焙, 挥发残留光刻胶溶剂,提高光刻胶粘 附性及抗腐蚀能力 利用高速等离子体轰击光刻胶表面, 去除浅层已固化光刻胶

坚膜

---

打胶

---

---

5min

生产前准备

生产前准备: 1.按无尘车间要求进行工作服穿戴,进入车间,并完成接班内容,穿戴好防酸手套、袖筒及防酸裙; 2.使用无水乙醇清洁工作岗位台面,货架及机台表面; 3.检查药槽及水槽液位是否达到要求,如不满需补满(药槽按初配比补加),检查水压是否达标,如有 异常通知站长; 4.配合QC完成机台Particle量测,量测合格开始准备生产; 5.坚膜、打胶工序每日早班需量测打胶速率是否达标,如不达标则及时通知工艺; 6.BOE、Al腐蚀及PAD腐蚀工序每周一、五需测量腐蚀速率是否达标,如有异常及时通知工艺; 7.生产前需对产品进行试片,试片OK后方可生产;

湿法清 洗 湿法腐 蚀 溶解、 清洗 腐蚀、 碳化 产品表面杂质(有机物、金属 离子等) 产品多余部分结构(Al层、二 氧化硅层、光刻胶等) 保持硅片表面洁净 利用光刻胶的阻挡作用, 腐蚀阻挡层外的多余结 构 名称 机理 作用对象 目的 工序

超声波清洗、金属后去胶、 H2SO4/HF清洗

BOE清洗、B(P)SG清洗、金属前去 胶、Al腐蚀、PAD清洗、漂硅点

22±1℃

按产品需 求及刻蚀 速率进行 控制; 按产品Al 层厚度及 刻蚀速率 进行控制 2min40s

Al腐蚀

Al腐蚀液(磷酸、冰乙 酸、硝酸按一定比例混 合)

45±1℃

ห้องสมุดไป่ตู้

PAD腐蚀

PAD腐蚀液(冰乙酸、 22±1℃ 氟化铵按一定比例混合) /冰乙酸=5:1

工艺原理及条件

工艺条件及原理: 工序名称 金属前去 胶 金属后去 胶 酸清洗 药液配比 工艺温度 120℃ 工艺时间 30min 工艺原理 利用浓硫酸对有机物的脱水效果及过 氧化氢的强氧化性将光刻胶碳化后生 成二氧化碳进行去除 利用胺类物质对酚类物质的溶解性去 除产品表面的光刻胶掩层 H2SO4/H2O2=8:1

湿法腐蚀学习 总结

主要内容

学习计划 学习内容 工艺原理及条件 生产前准备 生产时要求 产品自检 坚膜打胶 小结

学习计划

学习时间:10.16-10.31 学习纲要:

学习目标: 全面了解湿法腐蚀相关规范及注意事项; 全面了解湿法腐蚀常见异常及处理手法; 提升和完善湿法腐蚀工艺稳定性;

学习内容

内容:半导体湿法腐蚀清洗工艺 定义:通过化学溶液于被蚀刻物质之间的化学反应,来去除表面的原子。 分类:湿法清洗、湿法刻蚀; 湿法清洗:利用化学溶液结合物理方法对产品表面的杂质进行清除; 湿法刻蚀:利用化学溶液的腐蚀机理对产品进行侵蚀硅片表面多余部分;

各项指标要求:

Particle指标:>0.3µmPadic变化小于30; 打胶速率:使用512光刻胶,坚膜50min,打胶5min,胶厚变化50-120A/分钟; BOE腐蚀速率:1050±50A/分钟; 钝化腐蚀速率:4800-6000A/分钟;

生产时要求

湿法腐蚀生产要求: 1.做片前,需仔细查看流程单,按要求设定工艺条件,再次确认槽体液位及水槽是否满,待温度稳定后方可投 片,坚膜超过8小时需重新坚膜打胶; 2.金属前去胶工位每次生产需补加100mlH2O2,需在投片前量取好; 3.BOE腐蚀工位,需先在水槽进行浸润,悬空2-3秒才可浸入药槽,以减少带入药槽的水; 4.硅片浸入药槽时需DIP5-8次,DIP时不能提出液面,保证硅片与药液的完全接触后,开始计时; 5.Al腐蚀工位生产时需每隔15-20秒进行一次DIP,DIP要求每次需提出液面,减少硅片表面气泡粘附; 6.钝化腐蚀及冲水时需将遮光帘放下,避免见光,每隔30秒缓慢DIP三次,其他工位生产时也需不时进行DIP三 次,每次DIP不可露出液面; 7.生产期间不可离开工位,关注计时表,计时完成前10秒需对硅片进行连续不露出液面DIP; 8.计时完成后,将硅片提出液面,悬空2-3秒后,浸入水槽连续DIP5-8次,进行冲水,将提把取下浸入水槽清 洗,关闭药槽槽盖,减少药液挥发; 9.冲水期间关注水压情况,水压低于2kg/cm2时需及时通知站长及工艺; 10.冲水完成后,将花篮拿出水槽,检查是否存在硅片插斜情况,如有需及时更正; 11.硅片放入旋干机时,需保证旋干机对称位置重量尽可能相近; 12.生产期间需及时处理滴落在机台及台面的水渍;(建议配备PH试纸) 13.记录产品生产时间、批号、数量、工艺条件及操作员信息; 14.产品旋干后需对产品进行抽检,确认是否合格,如有异常通知工艺,自检完成后产品方可下走;

准备

基本流程: 产品,流

程单,液 位 • 工艺卫生,

腐蚀清洗

• 去除产品 表面多余 物质

冲水

• 冲洗表面 腐蚀清洗 残留物

旋干

• 去除硅片 表面的水 珠

检验

• 检查产品 是否达到 预期目标

工艺原理及条件

工艺条件及原理: 工序名称 超声波清 洗 BOE腐蚀 药液配比 工艺温度 65±5℃ 工艺时间 5min 工艺原理 利用超声波空化作用、H2O2强氧化 性及氨水挥发性处理硅片表面存在颗 粒及有机物,避免对制程造成影响; 利用氢氟酸的强还原性去除硅片表面 多余的磷硅玻璃、硼硅玻璃及二氧化 硅层,冲水旋干后为下一道工序做准 备; 利用氧化还原反应原理,氢离子与Al 反应生成氢气,利用冰乙酸水解原理 补充氢离子,实现对腐蚀速率的缓解 作用,实现Al的可控腐蚀; 利用氟离子的强还原性腐蚀钝化层, 利用冰乙酸水解补充氢离子,实现对 刻蚀速率的缓解控制作用; NH4OH/H2O2/H2O =0.25/1/5(体积比 1.2L/4.8L/24L) NH4HF/H2O=6/1, (总体积:24L);