DTⅡ(A)型带式输送机计算机辅助设计软件说明书资料

DTⅡ(A)型带式输送机计算机辅助设计软件说明书

DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书一. 概述DT Ⅱ(A )型固定带式输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运行功率和张力计算标准,参照《DT Ⅱ(A )型带式输送机设计手册》,对设备选型及计算运用Visual Baic 进行编程,可直接在Windows 环境下安装运行,可辅助设计人员快速准确的进行设计计算和选型,该软件计算中目前提供了十二种最常用的侧型,适用于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动力、轴功率、电机功率、各相关参数值、各关键点输送带张力以及主要滚筒合力、拉紧力等。

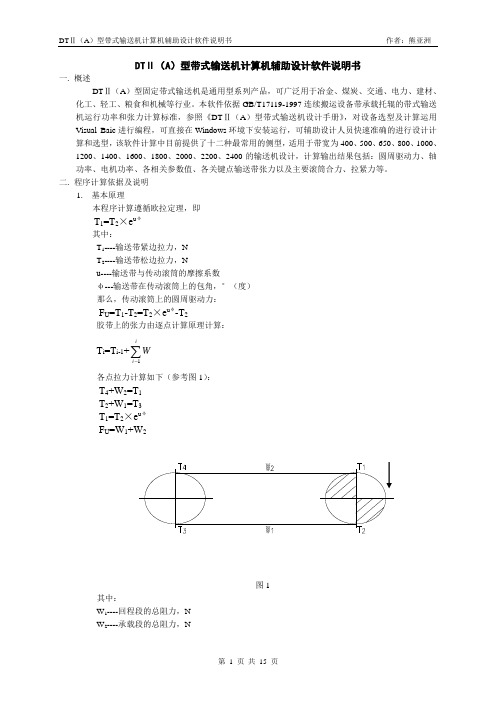

二. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉力,N T 2----输送带松边拉力,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包角,°(度) 那么,传动滚筒上的圆周驱动力:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张力由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉力计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻力,N W 2----承载段的总阻力,N2. 主要计算公式1) 圆周驱动力计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长大于80米时,水平输送的圆周力可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻力,NF N ----附加阻力,N ,程序在计算中将该力忽略不计 F s1----特种主要阻力,N F s2----特种附加阻力,N F st ----倾斜阻力,N 表1a)主要阻力F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:米g----重力加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/米,q RO =G1/a o G1-----承载分支每组托辊旋转部分质量,单位:千克 a o -------承载分支托辊间距,单位:米q RU ----回程托辊单位质量,单位:千克/米,q RU =G2/a u G2-----回程分支每组托辊旋转部分质量,单位:千克 a u -------回程分支托辊间距,单位:米 qB------输送带单位长度质量,单位:千克/米 qG-----物料单位长度上质量,单位:千克/米,qG=vQ 6.3 Q-------每小时输送量,单位:吨/小时 v--------输送速度,单位:米/秒δ------输送机倾角,单位:度 模拟摩擦系数参照下表2选取:表2b) 附加阻力F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻力和摩擦阻力,N F f ----加速段物料与导板间的摩擦阻力,N F I ----输送带经过滚筒时的弯曲阻力,N F t ----滚筒轴承阻力,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运行方向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张力,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作用于滚筒上的两个输送带拉力和滚筒旋转部分质量的向量和,N c)特种主要阻力F S1F S1=F e +F gl式中:F e -----托辊前倾阻力,NF gl -----输送物料与导料板间的摩擦阻力,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (二个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽角槽形系数,槽角λ=30°时,C e =0.4;槽角λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾角,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻力F s2F s2=n r·F r +F a式中:n r -----清扫器个数,一个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻力,N F a -----犁式卸料器的摩擦阻力,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触面积,m 2p------输送带和清扫器间的压力,一般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,一般k a =1500N/m e)倾斜阻力F stF st =qG×H×g×cos δH-----物料提升高度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-⨯φu Ue FF min 为驱动段皮带松边张力 4) 输送带垂度输送带在托辊间的垂度不能过小,应满足: 承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u ⋅⋅⋅3. 最小张力的确定1) 先以输送带不打滑条件Fmin 初定皮带最小张力,即松边张力T2=Fmin ,将其与回程段皮带在托辊间垂度条件Fhcmin 进行对比,如果T2小于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张力计算法推算出T3点的张力,将T3与Fczmin 进行比较,如果T3小于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3用逐点张力计算法推算出T2、T1及T4。

DTII型通用固定式带式输送机说明书

DTII 型通用固定式带式输送机使用维护说明书1、应用范围及特点1.1 DTII 型通用固定式带式输送机是在原TD75 型试制、使用修改补充的基础上,于1975 年定型的系列产品,是一般用途的带式输送机。

1.2 DTII 型通用固定式带式输送机,是以输送带作曳引和承载构件的连续输送设备。

具有运量大、结构合理、使用维护简单、运营费用低廉、通用性强等特点。

被广泛用于冶金、矿山、煤炭、建材、化工、电力等行业,用来输送各种块状、粒状等散状物料。

也可用来输送成件品。

1.3 DTII 型通用固定式带式输送机根据输送工艺的要求,可单机输送,也可多台搭接或与其他输送设备组成水平或倾斜输送系统。

1.4 输送物料的堆积比重为500~2500kg/m3。

1.5 输送机工作环境温度在 -15℃~40℃之间,输送物料的温度在 50℃以下。

对有防爆、防腐及耐热、耐寒等特殊要求,应采取相应的措施。

1.6 DTII 型通用固定带式输送机的标准带宽为500、650、800、1000、1200、1400mm。

1.7 DTII 型通用固定带式输送机,由设计者根据物料输送的工艺及工矿条件,通过计算选用本系列适宜的定型部件,组合成完整的输送机。

2、部件概述2.1 输送带是输送机的曳引和承载构件。

DTII 型带式输送机采用普通型橡胶输送带。

抗拉体(芯层)有棉帆布、尼龙帆布和聚酯帆布。

由设计者根据工艺要求及物料特性,选用不同抗拉体(芯层)的输送带。

其芯层数、覆盖胶厚度满足安全、可靠、适用、经济的要求。

2.2 驱动装置是输送机的动力部分。

DTII 型备有电动机+减速器驱动和电动滚筒驱动两种方式。

电动滚筒适用于小功率、短运距的单机驱动的带式输送机。

电机+减速器驱动方式由电动机、减速器、联轴器及逆止器(制动器)等组成。

2.2.1 电动机D TII 型均采用Y 系列鼠笼型异步电动机。

电动机的防护等级为IP44。

如用于特殊工矿,由设计者按有关标准,选用适宜的电动机。

DTⅡ(A)型带式输送机设计

DTⅡ(A)型带式输送机设计港口机械课程设计报告课题名称:DTⅡ(A)带式输送机课程设计姓名:迟光杰系部:港口机械系班级: 12港机1班指导教师:张阳日期: 2014.5.30 成绩:青岛港湾职业技术学院2目录、一、设计任务 0二、计算过程 01、已知参数 02、初选输送机的带速和带宽 (1)3、计算圆周驱动力 (2)4、传动功率计算 (4)5、张力计算 (5)三、设备选型.......................................... .. (9)1、驱动装置 (9)2、传动、改向滚筒 (10)3、托辊 (12)4、拉紧装置 (15)5、输送带 (15)6、清扫器 (16)7、改向滚筒头架(H型钢) (16)8、改向滚筒尾架 (16)9、中部改向滚筒支架 (17)10、中部传动滚筒支架(ZT) (17)11、中部传动滚筒支架(ZW) (17)12、垂直拉紧装置架 (18)13、中间架 (18)14、支腿 (18)15、导料槽 (18)16、头部漏斗 (19)四、设计图纸(20123123105) (19)1、带式输送机布置形式 (19)2、带式输送机课程设计装配图 (19)3、35°前倾托辊图纸 (19)4、传动滚筒图纸 (19)一、设计任务根据给定的设计参数,设计出一套带式输送机。

(1)输送机总装配图1张(2)零件图(2张以上)(3)设计说明书1份二、计算过程1、已知参数(1)带式输送机的布置形式及尺寸,见图1-1;(2)输送能力:Q=1300t/h;(3)输送物料:铁矿石(粒度6-13mm);堆积密度:ρ=2t/m3;(4)输送机长度:L n=300m;提升高度H=26.2m;倾斜角度δ=5o;(5)工作环境:海边露天作业。

图1-1 带式输送机布置形式2、初选输送机的带速和带宽(1)由表1-1、表2-20初定:带速υ=1.6m/s;带宽B=1000mm。

(2)查表2-16可初定:上托辊间距a0=1000mm;下托辊间距a U=3000mm;按表2-13、表2-15可初定:托辊直径取133mm,采用35°槽形前倾托辊,托辊前倾1°23′;托辊槽角λ=35°。

DTⅡ(A)型固定式带式输送机

DTⅡ(A)型固定式带式输送机产品使用说明书用途、特点、使用范围--------------------------------------------------21.主要参数--------------------------------------------------------------------32.整机的典型布置-----------------------------------------------------------33.部件概述--------------------------------------------------------------------4输送带-----------------------------------------------------------------------4 驱动装置--------------------------------------------------------------------6 滚筒--------------------------------------------------------------------------9 托辊-------------------------------------------------------------------------11 拉紧装置-------------------------------------------------------------------14 机架-------------------------------------------------------------------------15 头部漏斗-------------------------------------------------------------------16 导料槽----------------------------------------------------------------------17 清扫器----------------------------------------------------------------------17 卸料器----------------------------------------------------------------------18 电气及安全保护装置----------------------------------------------------184.安装、调试与试运转----------------------------------------------------215.操作规程与维护、保养-------------------------------------------------316.润滑-------------------------------------------------------------------------337.胀套的调整----------------------------------------------------------------338.随机携带文件-------------------------------------------------------------34附件1:滚柱逆止器用弹簧参数-----------------------------------------35附件2:滚筒用帐套参数--------------------------------------------------36附件3:滚筒用轴承型号--------------------------------------------------37 1.用途、特点、使用范围DTⅡ(A)型固定带式输送机是通用型系列产品,是以棉帆布,尼龙,聚酯帆布及钢绳芯输送带做曳引构件的连续输送设备,可广泛用于煤炭、冶金、矿山、港口、化工、轻工、石油及机械等行业,输送各种散状物料及成件物品。

DTⅡA型凸弧皮带计算书

主斜井地面生产系统末煤上仓转载带式输送机计算设计说明书二. 计算过程1、输送带上最大的物料横截面积S:已知:托辊槽角λ=35°运行堆积角θ=25°输送带可用宽度b=0.9×B−0.05=0.9×1.2−0.05=1.03m 中间辊长度l3=0.465m结果:S1=[l3+(b−l3)×cosλ]2×tanθ6=[0.465+(1.03−0.465)×cos35°]2×tan25°6=0.0669m2S2=(l3+b−l32×cosλ)(b−l32×sinλ)=(0.465+1.03−0.4652×cos35°)(1.03−0.4652×sin35°) =0.11284m2结果:S=S1+S2=0.0669+0.11284=0.17975m22、输送能力:已知:最大截面积S=0.17975m2带速v=3.15m/s 物料密度ρ=1000kg/m3倾斜系数k=0.93(查表获得)结果:最大输送能力I vMax=Svk=0.17975×3.15×0.93=0.527m3/s 最大输送能力I mMax=Svkρ=I vMaxρ=0.527×1000=526.568kg/s 最大输送能力Q Max=3.6×I mMax=3.6×526.568=1895.645t/h实际:输送量Q=1200t/h输送量I m=3.6×Q=3.6×1200=333.333kg/s输送量I v=I mρ=333.333×1000=0.333m3/s3、输送带宽度B:已知:实际输送量Q=1200t/h带速v=3.15m/s 物料密度ρ=1000kg/m3倾斜系数k=0.93(查表获得)计算:最大截面积S=Q3.6vkρ=12003.6×3.15×0.93×1000=0.1138m2已知:托辊槽角λ=35°运行堆积角θ=25°结果:计算输送带宽度B=0.962m4、计算圆周驱动力-F H(主要阻力):已知:模拟摩擦系数f=0.03输送机长度(头尾滚筒中心距) L=125.762m重力加速度g=9.81m/s2输送机在运行方向上的倾斜角δ=11.0928°输送机承载分支托辊间距a o=1.2m输送机回程分支托辊间距a u=3m承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=Q3.6v =12003.6×3.15=105.82 kg/m输送机承载分支托辊旋转部分质量q RO=18.45kg/m输送机回程分支托辊旋转部分质量q RU=6.913kg/m承载分支每组托辊旋转部分质量G1=22.14kg回程分支每组托辊旋转部分质量G2=20.74kg托辊前倾角ε=1.383°结果:计算主要阻力F HF H=fLg[q RO+q RU+(2q B+q G)cosδ]=0.03×125.762×9.81×[18.45+6.913+(2×20.4+105.82)×cos11.0928]=6264.011N5、计算圆周驱动力-计算系数C(附加阻力):已知:附加长度L0=90m输送机长度(头尾滚筒中心距) L=125.762m结果:c=(L+L0)L =(125.762+90)125.762=1.7166、计算圆周驱动力-附加阻力F N:已知:结果:附加阻力F N=0N7、计算圆周驱动力-主要特种阻力F S1:已知:槽形系数Cε=0.43托辊与输送带间的摩擦系数μ0=0.35装有前倾托辊的输送机长度Lε=125.762m承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82 kg/m重力加速度g=9.81m/s2输送机在运行方向上的倾斜角δ=11.093°托辊前倾角ε=1.383°结果:托辊前倾的摩擦阻力FεFε=Cεμ0Lε(q B+q G)g cosδsinε=0.43×0.35×125.762×(20.4+105.82)×9.81×cos11.093°×sin1.383°=555.192N已知:物料与导料栏板间的摩擦系数μ2=0.7输送能力I v=0.333m3/s被输送散状物料的堆积密度ρ=1000kg/m3导料栏板(导料槽)的长度l=2.4m输送带速度v=3.15m/s导料栏板间的宽度b1=0.73m结果:导料槽拦板间的摩擦阻力F g1F g1=μ2I v2ρglv2b12=0.7×0.3332×1000×9.81×2.43.152×0.732=346.313N结果:主要特种阻力F S1F S1=Fε+F g1=555.192+346.313=901.506N8、计算圆周驱动力-附加特种阻力F S2:已知:头部清扫器个数n3t=1空段清扫器个数n3k=1结果:清扫器个数n3=n3t+1.5×n3k=2.5(注:1个空段清扫器相当于1.5个清扫器)已知:输送带清扫器与输送带的接触面积A=0.012m2输送带清扫器与输送带间的压力p=100000N/m2输送带清扫器与输送带间的摩擦系数μ3=0.6输送带宽度B=1.2m犁式卸料器的阻力系数或刮板清扫器的阻力系数k2=1500N/m犁式卸料器个数n a=0结果:输送带清扫器摩擦阻力F r=Apμ3=0.012×100000×0.6=720N 结果:梨式卸料器摩擦阻力F a=n a Bk2=0×1.2×1500=0N结果:附加特种阻力F S2=n3F r+F a=2.5×720+0=1800N9、计算圆周驱动力-倾斜阻力F St:已知:每米输送物料的质量q G=105.82 kg/m重力加速度g=9.81m/s2输送带卸料点与装料点间的高差H=24.2m结果:倾斜阻力F St=q G gH=105.82×9.81×24.2=25121.905N10、计算圆周驱动力-圆周驱动力Fu:已知:系数 C=1.716主要阻力F h=6264.011N附加阻力F n=0N特种主要阻力F S1=901.506N特种附加阻力F S2=1800N倾斜阻力F St=25121.905N结果:圆周驱动力F u=CF h+F S1+F S2+F St=1.716×6264.011+901.506+1800+25121.905=38570.191N11、传动滚筒轴功率和电机功率:已知:传动滚筒上所需圆周驱动力F u=38570.191N已知:输送带速度v=3.15m/s结果:传动滚筒轴功率P a=F u×v1000=38570.191×3.151000=121.496kw已知:传动效率η=0.88电压降系数η,=0.95多机驱动功率不平衡系数η=1.00结果:电机功率P m=P a(ηη,η)=121.496×(0.88×0.95×1.00)=145.33kw12、驱动单元电机功率和数量:头部单滚筒驱动(共1个驱动单元):第1驱动滚筒单元结果:传动滚筒上所需圆周驱动力F u=38570.191N电机数量n=1台每台电机功率P m=145.33kw输送带张力:13、满足垂度条件下输送带张力:已知:输送机承载分支托辊间距a o=1.2m输送机回程分支托辊间距a u=3m承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82 kg/m重力加速度g=9.81m/s2两组托辊之间输送带的允许垂度ℎpa=0.01结果:满足垂度条件下,承载分支输送带最小张力F mino:F mino=a o(q B+q G) g8×ℎpa =1.2×(20.4+105.82)×9.818×0.01=18573.289N满足垂度条件下,回程分支输送带最小张力F minu:F minu=a u q B g8×ℎpa =3×20.4×9.818×0.01=7504.65N14、输送带张力-按照输送带不打滑条件:头部单驱动-第1驱动滚筒单元已知:传动滚筒与输送带间的摩擦系数μ=0.35输送带在传动滚筒上的包围角∅=190°自然对数的底e=2.718启动系数K a=1.5传动滚筒上所需圆周驱动力F u=38570.191N结果:输送机满载启动或制动时出现的最大圆周驱动力F umax:F umax=K a F u=1.5×38570.191=57855.286N结果:保证不打滑条件下,输送带在传动滚筒奔离点处最小张力F2min:F2min=F umax(e(μ×∅)−1)=57855.286×[2.718×(0.35×190)−1]=26398.604N已知:满足垂度条件下,承载分支输送带最小张力F mino=18573.89N 满足垂度条件下,回程分支输送带最小张力F minu=7504.65N结果:滚筒上输送带奔离点(松边)张力F2:F2=Max(F2min,F minu)=Max(26398.604,7504.65)=26398.604N滚筒上输送带趋入点(紧边)张力F1:F1=F2+F u=26398.604+38570.191=64968.765N15、计算输送带张力-各特性点张力:已知:模拟摩擦系数f=0.03重力加速度g=9.81m/s2输送机回程分支托辊旋转部分质量q RU=6.913kg/m承载分支或回程分支每米输送带质量q B=20.4kg/m输送带清扫器摩擦阻力F r=720N输送机长度(头尾滚筒中心距)L=125.762m中部垂直重锤拉紧支架到头架距离L czj=68.931m结果:传动滚筒趋入点张力S t1=F1=64968.795N传动滚筒奔离点张力S t2=F2=26398.604N传动滚筒支架增面改向滚筒趋入点张力S tg1=S t2+1.0×F r=26398.604+1.0×720=27118.604N已知:传动滚筒支架增面改向滚筒阻力系数K ptg=1.02结果:传动滚筒支架增面改向滚筒奔离点张力S tg2=1.02×S tg1=1.02×27118.604=27660.976N已知:中部垂直重锤拉紧支架到头架距离L czj=68.931m垂直重锤拉紧支架头部90度改向滚筒阻力系数K pcj1=1.03中部垂直重锤拉紧支架到头部高差H t=10295.334m结果:垂直重锤拉紧支架90度改向滚筒趋入点张力 Scj11:S cj11=S tg2+fL czj g(q RU+q B)−q B gH t+1.5F r=27660.976+0.03×68.931×9.81×(6.913+20.4)−20.4×9.81×10295.334+1.5×720=27234.722N垂直重锤拉紧支架90度改向滚筒奔离点张力S cj12:S cj12=K pcj1×S cj11=1.03×27234.722=28051.763N已知:垂直重锤拉紧支架头部180度改向滚筒阻力系数K pcj2=1.04结果:垂直重锤拉紧支架180度改向滚筒趋入点张力S cj21=S cj12=28051.763N垂直重锤拉紧支架180度改向滚筒奔离点张力S cj22=K pcj1×S cj21=1.04×28051.763=29173.834N已知:垂直重锤拉紧支架头部90度改向滚筒阻力系数K pcj3=1.03结果:垂直重锤拉紧支架90度改向滚筒趋入点张力S cj31=S cj22=29173.834N垂直重锤拉紧支架90度改向滚筒奔离点张力S cj32=K pcj3×S cj31=1.03×29173.834=30049.049N结果:尾部增面改向滚筒趋入点张力 Swg1:S wg1=S cj32+f(L−L czj)g(q RU+q B)−q B gH+1.5×F r= 30049.049 + 0.03 × ( 125.762 − 68.931 ) × 9.81 × ( 6.913 + 20.4 ) − 20.4 x 9.81 × 13917.06 + 1.5 × 720 = 28800.735N已知:尾部增面改向滚筒阻力系数K pwg=1.02结果:尾部增面改向滚筒奔离点张力S wg2=K pwg S wg1=1.02 ×28800.735 = 29376.749N已知:尾轮阻力系数K pw=1.04结果:尾轮趋入点张力S w1=S wg2=29376.749N尾轮奔离点张力S w2=K pw S w1=1.04 × 29376.749 = 30551.819N 结果:尾轮改向滚筒上合力F w1=S w1+S w2=29376.749 + 30551.819 = 59928.569N已知:传动滚筒上输送带奔离点(松边)张力F2=26398.604N输送机满载启动或制动时出现的最大圆周驱动力F umax=57855.286N结果:传动滚筒上合力F cd=2F2+F umax=2 × 26398.604 + 57855.286 = 110652.494N已知:传动滚筒直径D=1m结果:传动滚筒的扭矩M=F u D2000=38570.191 ×1 2000 = 19.285kN/m输送带张力:结果:输送带最小张力F min=F2=26398.604N输送带最大张力(稳定工况下) F max=F min+F u=26398.604 +38570.191 = 64968.795 N16、计算拉紧力:已知:垂直重锤拉紧支架180度改向滚筒趋入点张力S i=28051.763N 垂直重锤拉紧支架180度改向滚筒奔离点张力S i1=29173.834N结果:中部垂直重锤拉紧力F0=S i+S i1=28051.763 + 29173.834 =57225.597N17、计算上带面各段两端张力:第1段(直段)上带面两端张力:已知:第1段起始点张力F x1=30551.819N模拟摩擦系数f=0.03带面长度L=93.763m重力加速度 g=9.81m/s2承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82kg/m输送机承载分支托辊旋转部分质量q RO=18.45kg/m与尾部连线倾角δ= 14.3°结果:主要阻力F H=fLg[q RO+(q B+q G)cosδ]=0.03 × 93.763 × 9.81 × ( 18.45 + ( 20.4 + 105.82 ) ×cos14.3 ) = 3884.174N倾斜阻力F st=(q G+q RO)gH=( 105.82 + 18.45 ) ×9.81 × 23.159 = 28233.345N已知:尾轮奔离点张力S w2=30551.819N结果:第1段终止点张力F x2=S w2+F H+F st=30551.819 + 3884.174 + 28233.345 = 62669.339N 第2段(凸弧段)上带面两端张力:已知:第2段起始点张力F x1=62669.339 N模拟摩擦系数f=0.03带面长度L=101.25m重力加速度g=9.81m/s2承载分支或回程分支每米输送带质量q B=20.4kg/m每米输送物料的质量q G=105.82kg/m输送机承载分支托辊旋转部分质量q RO=18.45kg/m与尾部连线倾角δ= 13.774°结果:主要阻力F H=fLg[q RO+(q B+q G)cosδ]=0.03 × 101.25 ×9.81 × ( 18.45 +( 20.4 + 105.82 )×cos13.7736 )= 4202.727N倾斜阻力F st=(q G+q RO)gH=( 105.82 + 18.45 ) × 9.81 × 24.089 = 29366.524N已知:尾轮奔离点张力S w2=30551.819N结果:第2段终止点张力F x2=S w2+F H+F st=30551.819 + 4202.727 + 29366.524 = 64121.07N第3段(直段)上带面两端张力:已知:第3段起始点张力F x1= 64121.07N结果:第3段终止点张力F x1= 64968.795 N18、计算弧段半径:已知:第2段(凸弧段)最小半径计算:半径计算系数K = 38输送带宽度B=1.2m托辊槽角λ=35°结果:第2段(凸弧段)最小半径R min=KB sinλ=38×1.2×sin35°= 26.155m19、输送带选择计算:已知:输送带最大张力(稳定工况下) F max=64968.795N输送带静安全系数n=10输送带扯断强度σ=300N/(mm∙层)结果:输送带计算层数Z js=F max nBσ=64968.795 x 101200 x 300=1.805层已知:输送带允许最小层数Z min=4层输送带允许最大层数Z max=6层输送带实选层数Z=5层结果:输送带实选层数Z满足:Z min≪Z≪Z max结果:输送带实选层数Z满足计算层数要求:Z≫Z js结果:输送机几何尺寸决定的输送带周长L Z=255.786m已知:考虑中部重锤拉紧增加长度L ZDetCZJ=5m结果:修正后输送机几何尺寸决定的输送带周长L Z=260.786 m接头数N=L Z100=260.786100=3个已知:输送带层数Z=5层输送带阶梯宽度b p=450mm结果:接头长度L a=(Z−1)b p+B tan60°=( 5 − 1 ) ×0.45 +1.2× tan60°=2.493m结果:输送带订货总长度L d=L Z+L a N=260.786 + 2.493 ×3 = 268m 已知:输送带层数Z=5层输送带上胶厚d B2=4.5mm输送带下胶厚d B3=3mm结果:输送带总平方米M d=B[Z+(d B2+d B3)×1.5]L d1000=1200 ×[ 5 + ( 4.5 + 3 ) ×1.5 ] × 268 1000 =3216m220、根据输送带核算传动滚筒直径D:已知:系数C=108输送带层数Z=5层每层厚度d B1=1.35mm结果:核算传动滚筒直径D=CZd B1=108 ×5 ×1.35 = 729mm21、选择传动滚筒单元:选择第1传动滚筒单元:已知:计算扭矩M=19.285kN/m计算合力F=110.652kN传动滚筒合力系数K c=1计算合力F=110.652 × 1= 110.652kN结果:传动滚筒图号= DTII(A)120A308传动滚筒许用扭矩= 27 kN/m传动滚筒许用合力= 160 kN计算扭矩 M ≪传动滚筒许用扭矩,扭矩满足计算合力 F ≪传动滚筒许用合力,合力满足22、选择电动机功率:已知:每个电动机计算所需功率P m= 145.33kw每个电动机选择功率P=185kw结果:每个电动机计算所需功率 Pm ≪每个电动机选择功率 P,满足要求23、选择拉紧装置:已知:计算拉紧力= 57.226kN拉紧装置图号= DTII(A)120D1071C拉紧装置许用拉紧力= 63 kN结果:计算拉紧力≪许用拉紧力,满足要求已知:拉紧装置(包括改向滚筒)重量G k=17324.46N拉紧装置配重G=F0−G k=57225.597 − 17324.46 = 39901.137N 每个重锤块质量= 15 kg重力加速度g=9.81m/s2结果:重锤块数量G num=G15g =39901.13715×9.81=271中部垂直拉紧装置基础荷载:已知:拉紧装置(包括180度改向滚筒)重量G k=17324.46N重锤块数量G num=271每个重锤块质量 G zck= 15 kg固定90度改向滚筒的拉紧装置质量G ljzz= 734 千克90度改向滚筒质量 G t= 893 千克重力加速度g=9.81m/s2荷载系数k=1.2结果:中部垂直拉紧装置基础垂直力(与基础或带面垂直)=[G k+G num G zck g+(G ljzz +2G t)g]k=( 17324.46 + 271 x 15 x 9.81 + ( 734 +2 x 893 )x 9.81 )x 1.2 = 98307.972N中部垂直拉紧支架基础荷载:已知:中部垂直拉紧支架重量G zj=804kg重力加速度g=9.81m/s2荷载系数k=1.2结果:中部垂直拉紧支架基础垂直力(与基础垂直)=G zj gk=( 804 x 9.81 ) x 1.2 = 9464.688N24、选择尾轮改向滚筒:已知:计算合力F=59.929kN结果:尾轮改向滚筒图号= DTII(A)120B207尾轮改向滚筒许用合力= 100 kN计算合力F≤许用合力,合力满足25、计算辊子荷载:已知:输送能力I m=333.333kg/s输送带速度v=3.15m/s输送带单位质量q B=20.4kg/m重力加速度g=9.81m/s2工况系数f a=1.1冲击系数f d=1.11运行系数f s=1.2输送机承载分支托辊间距a o=1.2m上托辊辊子荷载系数e=0.8结果:上托辊静荷载P=ea o(I m v+q B)g=0.8 ×1.2 × ( 333.333×3.15 + 20.4 ) × 9.81 = 1188.69N上托辊动荷载P,=Pf s f d f a=1188.69 ×1.2 ×1.11 ×1.1 = 1741.669N 选择:上托辊辊子直径D=133mm上托辊辊子长度L=465mm上托辊辊子轴承图号= DTII(A)G506结果:上托辊辊子承载能力= 3.42 kN已知:下托辊间距a u=3m下托辊辊子荷载系数e=0.63结果:下托辊静荷载P=ea u q B g=0.63 × 3 × 20.4× 9.81 = 378.234N 下托辊动荷载P,=Pf s f a=378.234×1.2 ×1.1 = 499.269N选择:下托辊辊子直径D=133mm下托辊辊子长度L=700mm下托辊辊子轴承图号= DTII(A)G511结果:下托辊辊子承载能力= 2.09 kN三. 计算结果1、计算结果-物料计算:允许最大输送量Q Max=3.6×I mMax=3.6×526.568=1895.645t/h2、计算结果-张力计算:第1传动滚筒所需圆周驱动力F u=38570.191N第1传动滚筒所需最大圆周驱动力F umax=57855.286N第1传动滚筒合力F cd=110652.494N第1传动滚筒扭矩M=19.285kN/m输送带张力(第1传动滚筒趋入点) F1=64968.795N输送带张力(第1传动滚筒奔离点) F2=26398.604N改向滚筒(尾轮)合力F w1= 59928.569N输送带张力(尾轮趋入点) S w1=29376.749N输送带张力(尾轮奔离点) S w2= 30551.819N3、计算结果-输送带计算:输送带最大张力F max= 64968.795 N输送带最小张力F min=26398.604N4、计算结果-功率计算:传动滚筒总轴功率P a= 121.496kw驱动电机总功率P m= 145.33kw驱动电机总实选功率P=185kw第1传动滚筒驱动单元轴功率P a= 121.496kw第1传动滚筒驱动单元电机数量n=1第1传动滚筒驱动单元每个电机功率P m= 145.33kw 第1传动滚筒驱动单元每个电机功率P=185kw四. 结果校对五. 地脚荷载1、尾部荷载:结果:尾部荷重(垂直向下) = 15.824 kN尾轮输送带合力(尾部输送带倾角方向) = 59.929 kN已知:基础荷载系数(尾部) = 1.2结果:考虑荷载系数后,尾部荷重(垂直向下) = 18.988 kN考虑荷载系数后,尾轮输送带合力(尾部输送带倾角方向) = 71.914 kN2、头部荷载:结果:头部荷重(垂直向下) = 133.344 kN头轮输送带合力(头部输送带倾角方向) = 110.652 kN已知:基础荷载系数(头部) = 1.8结果:考虑荷载系数后,头部荷重(垂直向下) = 240.019 kN考虑荷载系数后,头轮输送带合力(头部输送带倾角方向) = 199.174 kN3、中部荷载:结果:中部每对支腿荷重(垂直向下) = 8.375 kN已知:基础荷载系数(中部) = 1.2结果:考虑荷载系数后,中部每对支腿荷重(垂直向下) = 10.05 kN。

DTⅡ(A)型带式输送机计算机辅助设计软件说明书资料

DTⅡ(A)型带式输送机计算机辅助设计软件说明书资料DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书⼀. 概述DT Ⅱ(A )型固定带式输送机是通⽤型系列产品,可⼴泛⽤于冶⾦、煤炭、交通、电⼒、建材、化⼯、轻⼯、粮⾷和机械等⾏业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运⾏功率和张⼒计算标准,参照《DT Ⅱ(A )型带式输送机设计⼿册》,对设备选型及计算运⽤Visual Baic 进⾏编程,可直接在Windows 环境下安装运⾏,可辅助设计⼈员快速准确的进⾏设计计算和选型,该软件计算中⽬前提供了⼗⼆种最常⽤的侧型,适⽤于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动⼒、轴功率、电机功率、各相关参数值、各关键点输送带张⼒以及主要滚筒合⼒、拉紧⼒等。

⼆. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉⼒,N T 2----输送带松边拉⼒,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包⾓,°(度)那么,传动滚筒上的圆周驱动⼒:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张⼒由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉⼒计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻⼒,N W 2----承载段的总阻⼒,N2. 主要计算公式1) 圆周驱动⼒计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长⼤于80⽶时,⽔平输送的圆周⼒可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻⼒,NF N ----附加阻⼒,N ,程序在计算中将该⼒忽略不计 F s1----特种主要阻⼒,N F s2----特种附加阻⼒,N F st ----倾斜阻⼒,N 表1a)主要阻⼒F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:⽶g----重⼒加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/⽶,q RO =G1/a o G1-----承载分⽀每组托辊旋转部分质量,单位:千克 a o -------承载分⽀托辊间距,单位:⽶q RU ----回程托辊单位质量,单位:千克/⽶,q RU =G2/a u G2-----回程分⽀每组托辊旋转部分质量,单位:千克 a u -------回程分⽀托辊间距,单位:⽶ qB------输送带单位长度质量,单位:千克/⽶ qG-----物料单位长度上质量,单位:千克/⽶,qG=v Q 6.3 Q-------每⼩时输送量,单位:吨/⼩时 v--------输送速度,单位:⽶/秒δ------输送机倾⾓,单位:度模拟摩擦系数参照下表2选取:表2b) 附加阻⼒F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻⼒和摩擦阻⼒,N F f ----加速段物料与导板间的摩擦阻⼒,N F I ----输送带经过滚筒时的弯曲阻⼒,N F t ----滚筒轴承阻⼒,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运⾏⽅向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张⼒,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作⽤于滚筒上的两个输送带拉⼒和滚筒旋转部分质量的向量和,N c)特种主要阻⼒F S1F S1=F e +F gl式中:F e -----托辊前倾阻⼒,NF gl -----输送物料与导料板间的摩擦阻⼒,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (⼆个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽⾓槽形系数,槽⾓λ=30°时,C e =0.4;槽⾓λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾⾓,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻⼒F s2F s2=n r·F r +F a式中:n r -----清扫器个数,⼀个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻⼒,N F a -----犁式卸料器的摩擦阻⼒,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触⾯积,m 2p------输送带和清扫器间的压⼒,⼀般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,⼀般k a =1500N/m e)倾斜阻⼒F stF st =qG×H×g×cos δH-----物料提升⾼度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-?φu Ue FF min 为驱动段⽪带松边张⼒ 4) 输送带垂度输送带在托辊间的垂度不能过⼩,应满⾜:承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u3. 最⼩张⼒的确定1)先以输送带不打滑条件Fmin 初定⽪带最⼩张⼒,即松边张⼒T2=Fmin ,将其与回程段⽪带在托辊间垂度条件Fhcmin 进⾏对⽐,如果T2⼩于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张⼒计算法推算出T3点的张⼒,将T3与Fczmin 进⾏⽐较,如果T3⼩于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3⽤逐点张⼒计算法推算出T2、T1及T4。

输送机械软件介绍

关于“物料输送机械通用计算机辅助设计软件系统”软件介绍《输送机通用计算机辅助设计软件》主要软件有:●《DTII(A)型带式输送机》●《DTII型带式输送机》●《TD75型带式输送机》●《组合1(DTII型 + TD75型组合设计)》●《组合2(DTII(A)型 + TD75型组合设计)》●《组合3(DTII(A)型 + DTII型 + TD75型组合设计)》●《组合4(DTII(A)型 + DTII型组合设计)》●《组合11(DTII型 + 典煤D-YM 96型组合设计)》●《组合12(DTII(A)型 + 典煤D-YM 96型组合设计)》●《组合13(DTII(A)型 +DTII型 + 典煤D-YM96型组合设计)》●《组合100(DTII(A)型 + DTII型 + TD75型 + 典煤D-YM96型组合设计)》●《大倾角普通带式输送机》●《大倾角波状挡边带式输送机》●《DX型钢绳芯带式输送机》●《斗式提升机》●《移动式带式输送机》●《埋刮板输送机》注:对于各《组合》,既可以依据其标准单独设计,也可以进行组合设计。

《溜槽管道通用计算机辅助设计软件》主要软件有:●《溜槽管道通用计算机辅助设计》(注:溜槽又称溜子、溜管、落料管、漏斗等)目录一、简介 (1)二、输送机通用计算机辅助设计软件主要功能特点 (1)三、溜槽管道通用计算机辅助设计软件主要功能特点 (3)四.联系方式 (3)五.例图一:带式输送机设计(组合设计标准选择界面) (4)例图二:带式输送机设计(多驱动选择界面) (4)例图三:带式输送机设计(自动生成的订货单的Excel电子表格) (5)例图四:带式输送机设计(计算说明书) (5)例图五:带式输送机设计(包含卸料小车) (6)例图六:带式输送机设计(凹-凸弧段布置) (6)例图七:带式输送机设计(可以增加厂房标识) (7)例图八:带式输送机设计(订货单或材料明细表) (7)例图九:带式输送机设计(部件设计-支腿、尾架) (8)例图十:带式输送机设计(弧段布置,标注荷载) (8)例图十一:带式输送机设计(部件设计-支腿、尾架) (9)例图十二:带式输送机设计(可逆配仓) (9)例图十三:带式输送机设计(多弧段布置) (10)例图十四:带式输送机设计(同时包含向上-水平-向下布置) (10)例图十五:带式输送机设计(中部双滚筒驱动,液压拉紧) (10)例图十六:溜槽设计(多种形式,倾角自定) (11)例图十七:溜槽设计(方-圆,圆-方)(曲面展开) (11)例图十八:溜槽设计(弯道、弯管等)(矩形、圆形截面) (12)例图十九:溜槽设计(三通) (12)例图二十:溜槽设计(多种形式,倾角自定) (13)例图二十一:溜槽设计(带衬板) (13)六.软件价格 (14)一.简介《输送机通用计算机辅助设计软件》和《溜槽管道通用计算机辅助设计软件》是专业性很强的集计算、设计、绘图及工程信息管理为一体的具有自主版权的计算机辅助设计软件,它适用于冶金、矿山、机械、煤碳、电力、建材、石化、轻工、港口、核工业、交通、食品、粮食、邮电等各行业。

DTⅡA型带式输送机计算书1.2m模板

主井转载带式输送机安装一. 原始参数主功能节:设计种类=普通带式输送机设计标准节:基本标准=DTII(A) 头架标准=DTII(A)尾架标准=DTII(A) 拉紧装置标准=DTII(A)中间架及支腿标准=DTII(A) 导料槽标准=DTII(A)头部护罩及漏斗标准=DTII(A) 卸料车及专用中间架标准=DTII(A) 卸料器标准=DTII(A) 驱动装置标准=DTII(A)传动滚筒标准=DTII(A) 改向滚筒标准=DTII(A)上托辊标准=DTII(A) 下托辊标=DTII(A)物料参数节:物料名称=煤松散密度=1安息角=25 最大块度=300输送量=1200 工作条件选择(确定模拟摩擦系数f)=2 运行条件选择(确定传动滚筒和橡胶带之间的摩擦系数μ)=1物料粒度(确定冲击系数fd)=2 工作条件(确定托辊阻力系数)=1工况条件(确定工况系数fa)=1 工作条件(确定输送带系数)=1物料特征(确定橡胶输送带覆盖胶的厚度)=1 运行条件(确定运行系数fs)=3主参数参数节:带宽=1200 速度=3.15头轮(传动滚筒)直径=1000 尾轮(改向滚筒)直径=630拉紧方式=中部垂直重锤拉紧传动滚筒头架型式=角形改向滚筒尾架型式=角形中间架种类=轻中型中间架支腿种类=轻中型传动滚筒形式=胶面传动滚筒胶面形式=菱形改向滚筒形式=光面几何参数节:输入方式=普通简易输入方式工艺布置形式=倾斜输送方向=由左至右头轮顶部实际高度=1760尾轮顶部实际高度=1200 尾部地基标高=0头部地基标高=16500 水平投影长度=85500带面到通廊地基高度=1200 斜廊起点到尾架最小距离=5200斜廊终点到头架最小距离=1780输送带参数节:输送带种类=聚酯带输送带规格=EP-300扯断强度=300 每层厚度=1.4每层质量=1.7 层数=5上胶厚=4.5 下胶厚=3尾部(拉紧)参数节:中部垂直重锤拉紧支架到头架距离=30000 中部垂直重锤拉紧支架基础标高=4800 中部垂直重锤拉紧支架地脚凸台高度=0 垂直重锤拉紧装置形式=箱式头架参数节:头架类型=0 有无漏斗=有头部漏斗形式=普通有无衬板=有驱动参数节:驱动所在位置=1 驱动方式=电机-减速器系统驱动电机-减速器类型=Y-DBY/DCY 电机-减速器位置(布置形式)=左侧外边采用耦合器否=是设置逆止器否=是设置制动器否=是传动效率=0.88启动系数=1.5 滚筒驱动形式=头部单滚筒驱动第1驱动滚筒电机数量=1托辊参数节:上托辊形式=槽形(35度) 上托辊直径=133下托辊形式=V形下托辊直径=133受料参数节:落料点个数=1 每处落料点宽度=500每处落料点间距=2000导料槽节:布置形式=随落料点自动设置矩形口 1500缷料参数节:缷料方式=普通头部缷料参加计算卸料器个数=1柱标参数节:纵向柱标数量=0 横向柱标(尾部)数量=0横向柱标(头部)数量=0计算参数节:模拟摩擦系数=0.03 传动滚筒和输送带间摩擦系数=0.35 托辊和输送带间摩擦系数=0.35 物料和输送带间摩擦系数=0.6物料和导料档板间摩擦系数=0.7 输送带和清扫器间摩擦系数=0.6清扫器和输送带之间的压力=100000 输送带安全系数=9运行系数=1.2 冲击系数=1.11工况系数=1.1 基础荷载系数(尾部)=1.2基础荷载系数(中部)=1.2 基础荷载系数(头部)=1.8基础荷载系数(驱动部分)=1.8 传动滚筒合力安全系数=1改向滚筒合力安全系数=1厂房标识节:标注荷载否=是设置主厂房标识否=否设置基础厂房标识否=否价格节:产生价格否=否产生保护装置否=是二. 计算过程输送带上最大的物料横截面积S:已知:托辊槽角λ= 35 度运行堆积角θ= 25 度输送带可用宽度 b = 0.9 x B - 0.05 = 0.9 x 1.2 - 0.05 = 1.03 米中间辊长度 l3 = 0.465 米结果:S1 = [ l3 + ( b - l3 ) x cos(λ) ] 2 x tg(θ) / 6= [ 0.465 + ( 1.03 - 0.465 ) x cos(35) ] 2 x tg(25) / 6= 0.0669 平方米S2 = [ l3 + ( b - l3 ) / 2 x cos(λ) ] x [ ( b - l3 ) / 2 x sin(λ) = [ 0.465 + ( 1.03 - 0.465 ) / 2 x cos(35) ] x [ ( 1.03 - 0.465 ) / 2 x sin(35) ]= 0.11284 平方米结果:S = S1 + S2= 0.0669 + 0.11284= 0.17975 平方米输送能力:已知:最大截面积 S = 0.17975 平方米带速 v = 3.15 米/秒物料密度ρ= 1000 千克/立方米倾斜系数 k = 0.93(查表获得)结果:最大输送能力 IvMax = S x v x k= 0.17975 x 3.15 x 0.93= 0.527 立方米/秒最大输送能力 ImMax = IvMax x ρ= 0.527 x 1000= 526.568 千克/秒最大输送能力 QMax = 3.6 x ImMax= 3.6 x 526.568= 1895.645 吨/小时实际:输送量 Q = 1200 吨/小时输送量 Im = Q / 3.6= 1200 / 3.6= 333.333 千克/秒输送量 Iv = Im / ρ= 333.333 / 1000= 0.333 立方米/秒输送带宽度:已知:实际输送量 Q = 1200 吨/小时带速 v = 3.15 米/秒倾斜系数 k = 0.93(查表获得) 物料密度ρ= 1000 千克/立方米计算:最大截面积 S = Q / ( 3.6 x V x k x ρ )= 1200 / ( 3.6 x 3.15 x 0.93 x 1000 )= 0.1138 平方米已知:托辊槽角λ= 35 度运行堆积角θ= 25 度结果:计算输送带宽度 B = 0.962 米计算圆周驱动力-FH(主要阻力):已知:模拟摩擦系数 f = 0.03输送机长度(头尾滚筒中心距) L = 87.149 米重力加速度 g = 9.81 米/秒2输送机在运行方向上的倾斜角δ= 11.2842 度输送机承载分支托辊间距 ao = 1.2 米输送机回程分支托辊间距 au = 3 米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米每米输送物料的质量 qG = Q / ( 3.6 x v )= 1200 / ( 3.6 x 3.15 )= 105.82 千克/米输送机承载分支托辊旋转部分质量 qRO = 18.45 千克/米输送机回程分支托辊旋转部分质量 qRU = 6.913 千克/米承载分支每组托辊旋转部分质量 G1 = 22.14 千克回程分支每组托辊旋转部分质量 G2 = 20.74 千克托辊前倾角ε= 1.383 度结果:计算主要阻力 FH = f x L x g x ( qRO + qRU + ( 2 x qB + qG ) x cosδ)=0.03 x 87.149 x 9.81 x ( 18.45 + 6.913 + ( 2 x 20.4 + 105.82 ) x cos 11.2842)= 4338.347 牛计算圆周驱动力-计算系数C(附加阻力):已知:附加长度 L0 = 90 米输送机长度(头尾滚筒中心距) L = 87.149 米结果:系数C(附加阻力) = ( L + L0 ) / L= ( 87.149 + 90 ) / 87.149= 2.033计算圆周驱动力-附加阻力FN:已知:结果:附加阻力 FN = 0 牛计算圆周驱动力-主要特种阻力Fs1:已知:槽形系数 Ce = 0.43托辊与输送带间的摩擦系数μ0 = 0.35装有前倾托辊的输送机长度 Le = 87.149 米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米每米输送物料的质量 qG = 105.82 千克/米重力加速度 g = 9.81 米/秒2输送机在运行方向上的倾斜角δ= 11.284 度托辊前倾角ε= 1.383 度结果:托辊前倾的摩擦阻力Fep = Ce x μ0 x Le x ( qB + qG ) x g x cosδ x sinε=0.43 x 0.35 x 87.149 x ( 20.4 + 105.82 ) x 9.81 x cos 11.284 x sin 1.383= 384.479 牛已知:物料与导料栏板间的摩擦系数μ2 = 0.7输送能力 Iv = 0.333 立方米/秒被输送散状物料的堆积密度ρ= 1000 千克/立方米导料栏板(导料槽)的长度 l = 2 米输送带速度 v = 3.15 米/秒导料栏板间的宽度 b1 = 0.73 米结果:导料槽拦板间的摩擦阻力Fgl =μ2 x Iv x Iv x ρ x g x l / ( v x v x b1 x b1 ) =0.7 x 0.333 x 0.333 x 1000 x 9.81 x 2 / ( 3.15 x 3.15 x 0.73 x 0.73 )= 288.594 牛结果:主要特种阻力 Fs1 = Fep + Fgl= 384.479 + 288.594= 673.073 牛计算圆周驱动力-附加特种阻力Fs2:已知:头部清扫器个数 n3t = 1空段清扫器个数 n3k = 1结果:清扫器个数 n3 = n3t + 1.5 x n3k= 1 + 1.5 x 1= 2.5 (注:1个空段清扫器相当于1.5个清扫器)已知:输送带清扫器与输送带的接触面积 A = 0.012 平方米输送带清扫器与输送带间的压力 P = 100000 牛/平方米输送带清扫器与输送带间的摩擦系数μ3 = 0.6输送带宽度 B = 1.2 米犁式卸料器的阻力系数或刮板清扫器的阻力系数 ka = 1500 牛/米犁式卸料器个数 na = 0结果:输送带清扫器摩擦阻力 Fr = A x P x μ3= 0.012 x 100000 x 0.6= 720 牛结果:梨式卸料器摩擦阻力 Fa = na x B x ka= 0 x 1.2 x 1500= 0 牛结果:附加特种阻力 Fs2 = n3 x Fr + Fa= 2.5 x 720 + 0= 1800 牛计算圆周驱动力-倾斜阻力Fst:已知:每米输送物料的质量 qG = 105.82 千克/米重力加速度 g = 9.81 米/秒2输送带卸料点与装料点间的高差 H = 17.06 米结果:倾斜阻力 Fst = qG x g x H= 105.82 x 9.81 x 17.06= 17709.905 牛计算圆周驱动力-圆周驱动力Fu:已知:系数 C = 2.033主要阻力 Fh = 4338.347 牛附加阻力 Fn = 0 牛特种主要阻力 Fs1 = 673.073 牛特种附加阻力 Fs2 = 1800 牛倾斜阻力 Fst = 17709.905 牛结果:圆周驱动力 Fu = C x Fh + Fs1 + Fs2 + Fst=2.033 x 4338.347 + 673.073 + 1800 + 17709.905= 29001.577 牛传动滚筒轴功率和电机功率:已知:传动滚筒上所需圆周驱动力 Fu = 29001.577 牛已知:输送带速度 v = 3.15 米/秒结果:传动滚筒轴功率 Pa = Fu x v / 1000= 29001.577 x 3.15 / 1000= 91.355 千瓦已知:传动效率η= 0.88电压降系数η' = 0.95多机驱动功率不平衡系数η" = 1结果:电机功率 Pm = Pa / ( η x η' x η" )= 91.355 / ( 0.88 x 0.95 x 1.00 )= 109.276 千瓦驱动单元电机功率和数量:头部单滚筒驱动(共1个驱动单元):第1驱动滚筒单元结果:传动滚筒上所需圆周驱动力 Fu = 29001.577 牛电机数量 n = 1 台每台电机功率 Pm = 109.276 千瓦输送带张力:满足垂度条件下输送带张力:已知:输送机承载分支托辊间距 ao = 1.2 米输送机回程分支托辊间距 au = 3 米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米每米输送物料的质量 qG = 105.82 千克/米重力加速度 g = 9.81 米/秒2两组托辊之间输送带的允许垂度 hpa = 0.01结果:满足垂度条件下,承载分支输送带最小张力Fmino:Fmino = ao x ( qB + qG ) x g / ( 8 x hpa )= 1.2 x ( 20.4 + 105.82 ) x 9.81 / ( 8 x 0.01 )= 18573.289 牛满足垂度条件下,回程分支输送带最小张力 Fminu:Fminu = au x qB x g / ( 8 x hpa )=3 x 20.4 x 9.81 / ( 8 x 0.01 )= 7504.65 牛输送带张力-按照输送带不打滑条件:头部单驱动-第1驱动滚筒单元已知:传动滚筒与输送带间的摩擦系数μ= 0.35输送带在传动滚筒上的包围角φ= 190 度自然对数的底 e = 2.718启动系数 KA = 1.5传动滚筒上所需圆周驱动力 Fu = 29001.577 牛结果:输送机满载启动或制动时出现的最大圆周驱动力 Fumax:Fumax = KA x Fu= 1.5 x 29001.577= 43502.365 牛结果:保证不打滑条件下,输送带在传动滚筒奔离点处最小张力 F2min: F2min = Fumax / ( e ( μ x φ) - 1 )= 43502.365 / ( e ( 0.35 x 190 ) - 1 )= 19849.556 米已知:满足垂度条件下,承载分支输送带最小张力 Fmino = 18573.289 牛满足垂度条件下,回程分支输送带最小张力 Fminu = 7504.65 牛结果:滚筒上输送带奔离点(松边)张力 F2:F2 = Max ( F2min, Fminu )= Max ( 19849.556 , 7504.65 )= 19849.556 牛滚筒上输送带趋入点(紧边)张力 F1:F1 = F2 + Fu= 19849.556 + 29001.577= 48851.132 牛计算输送带张力-各特性点张力:已知:模拟摩擦系数 f = 0.03重力加速度 g = 9.81 米/秒2输送机回程分支托辊旋转部分质量 qRU = 6.913 千克/米承载分支或回程分支每米输送带质量 qB = 20.4 千克/米输送带清扫器摩擦阻力 Fr = 720 牛输送机长度(头尾滚筒中心距) L = 87.149 米中部垂直重锤拉紧支架到头架距离 Lczj = 30 米结果:传动滚筒趋入点张力 St1 = F1 = 48851.132 牛传动滚筒奔离点张力 St2 = F2 = 19849.556 牛传动滚筒支架增面改向滚筒趋入点张力 Stg1 = St2 + 1.0 x Fr= 19849.556 + 1.0 x 720= 20569.556 牛已知:传动滚筒支架增面改向滚筒阻力系数 Kptg = 1.02结果:传动滚筒支架增面改向滚筒奔离点张力 Stg2 = 1.02 x Stg1= 1.02 x 20569.556= 20980.947 牛已知:中部垂直重锤拉紧支架到头架距离 Lczj = 30 米垂直重锤拉紧支架头部90度改向滚筒阻力系数 Kpcj1 = 1.03中部垂直重锤拉紧支架到头部高差 Ht = 5967.715 米结果:垂直重锤拉紧支架90度改向滚筒趋入点张力 Scj11:Scj11 = Stg2 + f x Lczj x g x ( qRU + qB ) - qB x g x Ht + 1.5 x Fr =20980.947 + 0.03 x 30 x 9.81 x ( 6.913 + 20.4 ) - 20.4 x 9.81 x 5967.715 + 1.5 x 720= 21107.813 牛垂直重锤拉紧支架90度改向滚筒奔离点张力 Scj12:Scj12 = Kpcj1 x Scj11= 1.03 x 21107.813= 21741.047 牛已知:垂直重锤拉紧支架头部180度改向滚筒阻力系数 Kpcj2 = 1.04结果:垂直重锤拉紧支架180度改向滚筒趋入点张力 Scj21 = Scj12 = 21741.047 牛垂直重锤拉紧支架180度改向滚筒奔离点张力 Scj22 = Kpcj2 x Scj21= 1.04 x 21741.047= 22610.689 牛已知:垂直重锤拉紧支架头部90度改向滚筒阻力系数 Kpcj3 = 1.03结果:垂直重锤拉紧支架90度改向滚筒趋入点张力 Scj31 = Scj22 = 22610.689 牛垂直重锤拉紧支架90度改向滚筒奔离点张力 Scj32 = Kpcj3 x Scj31= 1.03 x 22610.689= 23289.01 牛结果:尾部增面改向滚筒趋入点张力 Swg1:Swg1 = Scj32 + f x ( L - Lczj ) x g x ( qRU + qB ) - qB x g x H + 1.5 x Fr =23289.01 + 0.03 x ( 87.149 - 30 ) x 9.81 x ( 6.913 + 20.4 ) - 20.4 x 9.81 x 11088.707 + 1.5 x 720= 22609.278 牛已知:尾部增面改向滚筒阻力系数 Kpwg = 1.02结果:尾部增面改向滚筒奔离点张力 Swg2 = Kpwg x Swg1= 1.02 x 22609.278= 23061.464 牛已知:尾轮阻力系数 Kpw = 1.04结果:尾轮趋入点张力 Sw1 = Swg2 = 23061.464 牛尾轮奔离点张力 Sw2 = Kpw x Sw1= 1.04 x 23061.464= 23983.922 牛结果:尾轮改向滚筒上合力 Fwl = Sw1 + Sw2= 23061.464 + 23983.922= 47045.386 牛已知:传动滚筒上输送带奔离点(松边)张力 F2 = 19849.556 牛输送机满载启动或制动时出现的最大圆周驱动力 Fumax = 43502.365 牛结果:传动滚筒上合力 Fcd = 2 x F2 + Fumax= 2 x 19849.556 + 43502.365= 83201.476 牛已知:传动滚筒直径 D = 1 米结果:传动滚筒的扭矩 M = Fu x D / 2000= 29001.577 x 1 / 2000= 14.501 千牛.米输送带张力:结果:输送带最小张力 Fmin = F2 = 19849.556 牛输送带最大张力(稳定工况下) Fmax = Fmin + Fu= 19849.556 + 29001.577= 48851.132 牛计算拉紧力:已知:垂直重锤拉紧支架180度改向滚筒趋入点张力 Si = 21741.047 牛垂直重锤拉紧支架180度改向滚筒奔离点张力 Si1 = 22610.689 牛结果:中部垂直重锤拉紧力 F0 = Si + Si1= 21741.047 + 22610.689= 44351.737 牛输送带选择计算:已知:输送带最大张力(稳定工况下) Fmax = 48851.132 牛输送带静安全系数 n = 9输送带扯断强度σ= 300 牛/毫米.层结果:输送带计算层数 Zjs = Fmax x n / ( B x σ )= 48851.132 x 9 / ( 1200 x 300 )= 1.221 层已知:输送带允许最小层数 Zmin = 4 层输送带允许最大层数 Zmax = 6 层输送带实选层数 Z = 5 层结果:输送带实选层数Z满足:Zmin≤Z≤Zmax结果:输送带实选层数Z满足计算层数要求:Z≥Zjs结果:输送机几何尺寸决定的输送带周长 Lz = 176.859 米已知:考虑中部重锤拉紧增加长度 LzDetaCZJ = 5 米结果:修正后输送机几何尺寸决定的输送带周长 Lz = 181.859 米接头数 N = Lz / 100 = 181.859 / 100 = 2 个已知:输送带层数 Z = 5 层输送带阶梯宽度 bp = 450 毫米结果:接头长度 La = ( Z - 1 ) x bp + B / tan(60)= ( 5 - 1 ) x 0.45 + 1.2 / tan(60)= 2.493 米结果:输送带订货总长度 Ld = Lz + La x N= 181.859 + 2.493 x 2= 187 米已知:输送带层数 Z = 5 层输送带上胶厚 dB2 = 4.5 毫米输送带下胶厚 dB3 = 3 毫米结果:输送带总平方米 Md = B x ( z + ( dB2 + dB3 ) / 1.5 ) x Ld / 1000= 1200 x ( 5 + ( 4.5 + 3 ) / 1.5 ) x 187 / 1000= 2244 平方米根据输送带核算传动滚筒直径D:已知:系数 C = 108输送带层数 Z = 5每层厚度 dB1 = 1.35 毫米结果:核算传动滚筒直径 D = C x Z x dB1= 108 x 5 x 1.35= 729 毫米选择传动滚筒单元:选择第1传动滚筒单元:已知:计算扭矩 M = 14.501 千牛.米计算合力 F = 83.201 千牛传动滚筒合力系数 kc = 1计算合力 F = 83.201 x 1 = 83.201 千牛结果:传动滚筒图号= DTII(A)120A208传动滚筒许用扭矩= 20 千牛.米传动滚筒许用合力= 110 千牛计算扭矩 M ≤传动滚筒许用扭矩,扭矩满足计算合力 F ≤传动滚筒许用合力,合力满足选择电动机功率:已知:每个电动机计算所需功率 Pm = 109.276 千瓦每个电动机选择功率 P = 132 千瓦结果:每个电动机计算所需功率 Pm ≤每个电动机选择功率 P,满足要求选择拉紧装置:已知:计算拉紧力= 44.352 千牛拉紧装置图号= DTII(A)120D2061C拉紧装置许用拉紧力= 50 千牛结果:计算拉紧力≤许用拉紧力,满足要求已知:拉紧装置(包括改向滚筒)重量 Gk = 14067.54 牛拉紧装置配重 G = F0 - Gk= 44351.737 - 14067.54= 30284.197 牛每个重锤块质量 zckKg = 15 千克重力加速度 g = 9.81 米/秒2结果:重锤块数量 Gnum = G / ( zckKg x g )= 30284.197 / ( 15 x 9.81 )= 206中部垂直拉紧装置基础荷载:已知:拉紧装置(包括180度改向滚筒)重量 Gk = 14067.54 牛重锤块数量 Gnum = 206每个重锤块质量 zckKg = 15 千克固定90度改向滚筒的拉紧装置质量 ljzz = 541 千克90度改向滚筒质量 gt = 731 千克重力加速度 g = 9.81 米/秒2荷载系数 k = 1.2结果:中部垂直拉紧装置基础垂直力(与基础或带面垂直)= ( Gk + Gnum x zckKg x g + ( ljzz + 2 x gt ) x g ) x k= ( 14067.54 + 206 x 15 x 9.81 + ( 541 + 2 x 731 ) x 9.81 ) x 1.2 = 76835.844 牛中部垂直拉紧支架基础荷载:已知:中部垂直拉紧支架重量 Gzj = 804 千克重力加速度 g = 9.81 米/秒2荷载系数 k = 1.2结果:中部垂直拉紧支架基础垂直力(与基础垂直) = ( Gzj x g ) x k= ( 804 x 9.81 ) x 1.2= 9464.688 牛选择尾轮改向滚筒:已知:计算合力 F = 47.045 千牛结果:尾轮改向滚筒图号= DTII(A)120B306尾轮改向滚筒许用合力= 90 千牛计算合力F≤许用合力,合力满足计算辊子荷载:已知:输送能力 Im = 333.333 千克/秒输送带速度 v = 3.15 米/秒输送带单位质量 qB = 20.4 千克/米重力加速度 g = 9.81 米/秒2工况系数 fa = 1.1冲击系数 fd = 1.11运行系数 fs = 1.2输送机承载分支托辊间距 ao = 1.2 米上托辊辊子荷载系数 e = 0.8结果:上托辊静荷载 P = e x ao x ( Im / v + qB ) x g= 0.8 x 1.2 x ( 333.333 / 3.15 + 20.4 ) x 9.81= 1188.69 牛上托辊动荷载 P' = P x fs x fd x fa= 1188.69 x 1.2 x1.11 x 1.1= 1741.669 牛选择:上托辊辊子直径 D = 133 毫米上托辊辊子长度 L = 465 毫米上托辊辊子轴承图号= DTII(A)G506结果:上托辊辊子承载能力= 3.42 千牛已知:下托辊间距 au = 3 米下托辊辊子荷载系数 e = 0.63结果:下托辊静荷载 P = e x au x qB x g= 0.63 x 3 x 20.4 x 9.81= 378.234 牛下托辊动荷载 P' = P x fs x fa= 378.234 x 1.2 x 1.1= 499.269 牛选择:下托辊辊子直径 D = 133 毫米下托辊辊子长度 L = 700 毫米下托辊辊子轴承图号= DTII(A)G511结果:下托辊辊子承载能力= 2.09 千牛三. 计算结果计算结果-物料计算:允许最大输送量 Qmax = 1895.645 吨/小时计算结果-张力计算:第1传动滚筒所需圆周驱动力 Fu = 29001.577 牛第1传动滚筒所需最大圆周驱动力 Fumax = 43502.365 牛第1传动滚筒合力 Fcd = 83201.476 牛第1传动滚筒扭矩 M = 14.501 千牛.米输送带张力(第1传动滚筒趋入点) F1 = 48851.132 牛输送带张力(第1传动滚筒奔离点) F2 = 19849.556 牛改向滚筒(尾轮)合力 Fwl = 47045.386 牛输送带张力(尾轮趋入点) Sw1 = 23061.464 牛输送带张力(尾轮奔离点) Sw2 = 23983.922 牛计算结果-输送带计算:输送带最大张力 Fmax = 48851.132 牛输送带最小张力 Fmin = 19849.556 牛计算结果-功率计算:传动滚筒总轴功率 Pa = 91.355 千瓦驱动电机总功率 Pm = 109.276 千瓦驱动电机总实选功率 P = 132 千瓦第1传动滚筒驱动单元轴功率 Pa = 91.355 千瓦第1传动滚筒驱动单元电机数量 n = 1第1传动滚筒驱动单元每个电机功率 Pm = 109.276 千瓦第1传动滚筒驱动单元每个电机功率 P = 132 千瓦四. 结果校对五. 地脚荷载尾部荷载:结果:尾部荷重(垂直向下) = 14.431 千牛尾轮输送带合力(尾部输送带倾角方向) = 47.045 千牛已知:基础荷载系数(尾部) = 1.2结果:考虑荷载系数后,尾部荷重(垂直向下) = 17.317 千牛考虑荷载系数后,尾轮输送带合力(尾部输送带倾角方向) = 56.454 千牛头部荷载:结果:头部荷重(垂直向下) = 96.256 千牛头轮输送带合力(头部输送带倾角方向) = 83.201 千牛已知:基础荷载系数(头部) = 1.8结果:考虑荷载系数后,头部荷重(垂直向下) = 173.261 千牛考虑荷载系数后,头轮输送带合力(头部输送带倾角方向) = 149.763 千牛中部荷载:结果:中部每对支腿荷重(垂直向下) = 7.66 千牛已知:基础荷载系数(中部) = 1.2结果:考虑荷载系数后,中部每对支腿荷重(垂直向下) = 9.192 千牛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DT Ⅱ(A )型带式输送机计算机辅助设计软件说明书一. 概述DT Ⅱ(A )型固定带式输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食和机械等行业。

本软件依据GB/T17119-1997连续搬运设备带承载托辊的带式输送机运行功率和张力计算标准,参照《DT Ⅱ(A )型带式输送机设计手册》,对设备选型及计算运用Visual Baic 进行编程,可直接在Windows 环境下安装运行,可辅助设计人员快速准确的进行设计计算和选型,该软件计算中目前提供了十二种最常用的侧型,适用于带宽为400、500、650、800、1000、1200、1400、1600、1800、2000、2200、2400的输送机设计,计算输出结果包括:圆周驱动力、轴功率、电机功率、各相关参数值、各关键点输送带张力以及主要滚筒合力、拉紧力等。

二. 程序计算依据及说明1. 基本原理本程序计算遵循欧拉定理,即T 1=T 2×e u φ其中:T 1----输送带紧边拉力,N T 2----输送带松边拉力,N u----输送带与传动滚筒的摩擦系数φ---输送带在传动滚筒上的包角,°(度) 那么,传动滚筒上的圆周驱动力:F U =T 1-T 2=T 2×e u φ-T 2胶带上的张力由逐点计算原理计算: T i =T i-1+∑-ii W 1各点拉力计算如下(参考图1):T 4+W 2=T 1T 2+W 1=T 3 T 1=T 2×e u φ F U =W 1+W 2图1其中:W 1----回程段的总阻力,N W 2----承载段的总阻力,N2. 主要计算公式1) 圆周驱动力计算F U =W 1+W 2=F H +F N +F s1+F s2+F st当机长大于80米时,水平输送的圆周力可简化为:F U =C·F H + F s1+F s2+F st其中:C-----系数,由表1查出,或由C=LL L 0计算,L 0=70m ~100m 之间 L------输送机长度,m F H ----主要阻力,NF N ----附加阻力,N ,程序在计算中将该力忽略不计 F s1----特种主要阻力,N F s2----特种附加阻力,N F st ----倾斜阻力,N 表1a)主要阻力F HF H =f L g [q RO +q RU +(2q B +qG )cos δ]式中:f-----模拟摩擦系数 L----输送机长度,单位:米g----重力加速度, g=9.81m/s 2~10 m/s 2q RO ----承载托辊单位质量,单位:千克/米,q RO =G1/a o G1-----承载分支每组托辊旋转部分质量,单位:千克 a o -------承载分支托辊间距,单位:米q RU ----回程托辊单位质量,单位:千克/米,q RU =G2/a u G2-----回程分支每组托辊旋转部分质量,单位:千克 a u -------回程分支托辊间距,单位:米 qB------输送带单位长度质量,单位:千克/米 qG-----物料单位长度上质量,单位:千克/米,qG=vQ 6.3 Q-------每小时输送量,单位:吨/小时 v--------输送速度,单位:米/秒δ------输送机倾角,单位:度 模拟摩擦系数参照下表2选取:表2b) 附加阻力F NF N =F ba +F f +F I +F t式中:F ba ---加料段、加速段输送物料与输送带间的惯性阻力和摩擦阻力,N F f ----加速段物料与导板间的摩擦阻力,N F I ----输送带经过滚筒时的弯曲阻力,N F t ----滚筒轴承阻力,N 其中:F ba =I v ρ(v-v 0)F f =2120b22)2(gl b v v v I u v +ρF I =9B(140+0.01F/B)(d/D) (帆布输送带) F I =12B(200+0.01F/B)(d/D) (钢绳芯输送带) F t =0.005(d 0/D)F T 式中:I v -----输送量,m 3/s ρ----物料的密度,kg/m 3 v-----带速,m/sv 0----在输送带运行方向上物料的输送速度分量,m/s u 2----物料与导料板间的摩擦系数,u 2=0.5~0.7 l b -----加速段长度,m B-----带宽,mF-----滚筒上输送带的平均张力,N d-----输送带厚度,m D-----滚筒直径,m d 0-----轴承直径,mF T -----作用于滚筒上的两个输送带拉力和滚筒旋转部分质量的向量和,N c)特种主要阻力F S1F S1=F e +F gl式中:F e -----托辊前倾阻力,NF gl -----输送物料与导料板间的摩擦阻力,N 其中:F e =C e u 0L e (qB+qG)gcos δsine (三个等长前倾托辊) F e =u 0L e qBgcos λcos δsine (二个等长前倾托辊) F gl =21222V gl b I u v ρ式中:C e ----槽角槽形系数,槽角λ=30°时,C e =0.4;槽角λ=45°时,C e =0.5 u 0----承载托辊和输送带间的摩擦系数,u 0=0.3~0.4 L e ----装有前倾托辊的设备长度,m e-----前倾角,°l-----装有导料板设备的长度,m b 1---导料槽两拦板间的宽度,mu 2----物料与导料板间的摩擦系数,u 0=0.5~0.7 d) 特种附加阻力F s2F s2=n r·F r +F a式中:n r -----清扫器个数,一个空段清扫器等于1.5个清扫器 F r -----输送带清扫器的摩擦阻力,N F a -----犁式卸料器的摩擦阻力,N 其中:F r =A·p·u 3 F a =B·k a式中:A-----输送带和清扫器的接触面积,m 2p------输送带和清扫器间的压力,一般p=30~100N/m 2 u 3-----输送带和清扫器接触的摩擦系数,u 3=0.5~0.7 k a -----刮板系数,一般k a =1500N/m e)倾斜阻力F stF st =qG×H×g×cos δH-----物料提升高度,m ,向上为正值;向下为负值2) 功率计算传动滚筒轴功率: P A =F U ×v (w) 电动机功率: P M =P A /η (w) 3) 输送带不打滑输送带不打滑,要求: F min >15.1-⨯φu Ue FF min 为驱动段皮带松边张力 4) 输送带垂度输送带在托辊间的垂度不能过小,应满足: 承载段:F czmin ≥8)(1000gqG qB a +回程段:F hcmin ≥8100gqB a u ⋅⋅⋅3. 最小张力的确定1) 先以输送带不打滑条件Fmin 初定皮带最小张力,即松边张力T2=Fmin ,将其与回程段皮带在托辊间垂度条件Fhcmin 进行对比,如果T2小于Fhcmin ,那么令T2=Fhcmin ,再根据逐点张力计算法推算出T3点的张力,将T3与Fczmin 进行比较,如果T3小于Fczmin ,则令T3=Fczmin ,这样T3就确定下来,由T3用逐点张力计算法推算出T2、T1及T4。

2) 对于多驱动输送机,不打滑条件为:F min >1...5.12211-⋅⋅⨯i i u u u Ue e e F φφφ 其中:u i ------第i 个传动滚筒与输送带之间的摩擦系数 Φi ----输送带在第i 个传动滚筒的围包角三. 程序输入参数及计算流程1. 程序界面,如图2所示图23. 计算流程图四.程序应用举例例一、已知:某高炉输煤系统带式输送机,输送能力Q=600t/h,原煤粒度0~300mm,堆积密度ρ=900kg/m3,静堆积角为45°,机长L n=127.293m,提升高度H=7.3m,倾斜角度δ=3°16’36’’。

初步设计给定:带宽B=1000mm,带速V=2m/s初定设计参数:输送带NN100,上、下覆层厚度分别为4.5和1.5,输送带层数为5;上托辊间距1200mm,托辊直径为Φ133mm,槽角为35°,前倾(角度约为1.5°),下托辊为平行下托辊;导料槽长度4000mm;采用垂直重锤拉紧装置拉紧。

程序输入数据如图3所示:单击确定后,程序先给出功率及相关参数的计算结果,如图4所示:图4用户要进行各点张力计算时,可单击“计算各点张力”,否则单击“返回”。

单击“计算各点张力”后,程序弹出一个对话框,给用户提供修订的空间,该修订只会影响各点张力的计算,不会对前面的计算结果有影响。

如图5所示:图5修订后,程序即按修订后的Fu或Pm值进行逐点张力计算,单击“下一步”,程序出现侧型选择界面,如图6所示:图6本程序提供了十二种侧型供用户选择,包括:头部单驱动(尾部螺旋/车式拉紧)、头部单驱动(中部垂直重锤拉紧)、中部单驱动(中部垂直重锤拉紧)、中部单驱动(中部液压/车式拉紧)、中部双驱动(中部垂直重锤拉紧)、中部双驱动(中部液压/车式拉紧)、中部双驱动(尾部螺旋/车式拉紧)、头部中部双驱动(尾部螺旋/车式拉紧)、头部中部双驱动(中部垂直重锤拉紧)、头部中部双驱动(中部液压/车式拉紧)、头部尾部双驱动(中部垂直重锤拉紧)、头部尾部双驱动(中部液压/车式拉紧)等。

该示例应选择第二个侧型,单击第二个侧型图片,程序提示输入Li值,该处输入30.5。

如图7所示:图7单击确定,程序给出完整计算结果如图8所示:图8若要输出计算说明书,单击“保存结果”,程序输出一个文本(txt格式)文件,显示详细的设计计算结果,如图9所示:图9例二、已知:某高炉输煤系统带式输送机,输送能力Q=1700t/h,原煤粒度0~100mm,堆积密度ρ=1700kg/m3,静堆积角为37°,机长L n=304.88m,提升高度H=57.051m,倾斜角度δ=10°25’40’’,采用垂直重锤拉紧,双电机驱动,Li=60m。

初步设计给定:带宽B=1400mm,带速V=2m/s初定设计参数:输送带st2000,上、下覆层厚度分别为8和6;上托辊间距1200mm,托辊直径为Φ159mm,槽角为35°,前倾(角度约为1.5°),下托辊为平行下托辊;导料槽长度为10m。

程序输入数据如图10所示:图10单击“确定”后,程序给出功率及相关参数计算结果,如图11所示:图11单击“计算各点张力”,进行逐点张力计算,出现修正框,如图12所示:图12单击“下一步”,程序出现选型窗口,本例选择“中部双驱动中部垂直拉紧”侧型,如图13所示:图13点击侧型图后,程序弹出输入窗口,提示输入Li、Lj的值,本例输入60、10,输入后单击确定,如图14所示:图14程序接着出现传动滚筒功率比输入框,如图15所示,本例输入1:图15然后程序弹出输入框,提示输入输送带与两个传动滚筒的包角,本例输入200、200,如图16所示:图16单击“确定”后,程序给出计算的结果,如图17所示:图17单击“保存结果”,程序输出设计计算结果,单击“退出”,返回主界面。