弹簧、电池弹片来料检验作业指导书

电池片、弹簧-来料检验规范

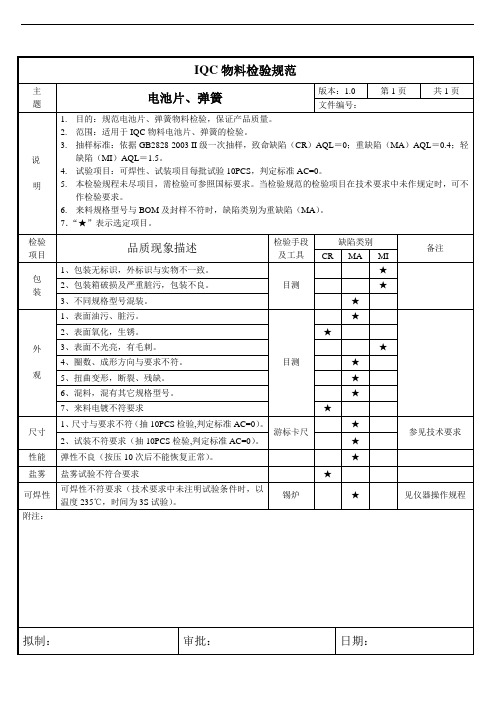

5.本检验规程未尽项目,需检验可参照国标要求。当检验规范的检验项目在技术要求中未作规定时,可不作检验要求。

6.来料规格型号与BOM及封样不符时,缺陷类别为重缺陷(MA)。

7.“★”表示选定项目。

检验

项目

品质现象描述

检验手段

及工具

缺陷类别

★

见仪器操作规程

附注:

拟制:

审批:

日期:

IQC物料检验规范

主

题

电池片、弹簧

版本:1.0

第1页

共1页

文件编号:

说

明

1.目的:规范电池片、弹簧物料检验,保证产品质量。

2.范围:适用于IQC物料电池片、弹簧的检验。

3.抽样标准:依据GB2828-2003 II级一次抽样,致命缺陷(CR)AQL=0;重缺陷(MA)AQL=0.4;轻缺陷(MI)AQL=1.5。

★

尺寸

1、尺寸与要求不符(抽10PCS检验,判定标准AC=0)。

游标卡尺

★

参见技术要求

2、试装不符要求(抽10PCS检验,判定标准AC=0)。

★

性能

弹性不良(按压10次后不能恢复正常)。

★

盐雾

盐雾试验不符合要求

★

可焊性

可焊性不符要求(技术要求中未注明试验条件时,以温度235℃,时间为3S试验)。

锡炉

备注

CR

MA

MI

包

装

1、包装无标识,外标识与实物不一致。

目测

★

2、包装箱破损及严重脏污,包装不良。

★

3、不同规格型号混装。

★

外

观

扭簧检验作业指导书.

外径

带表卡尺

尺寸与制单、图纸、标准相符

各部位长度

带表卡尺

尺寸与制单、图纸、标准相符成品检验圈数 各部位角度

目测 影像仪

圈数与制单、图纸、标准相符 角度与制单、图纸、标准相符

负荷

负荷试验机

负荷与制单、图纸、标准相符

目测

电镀层光亮无班点、电镀层无块状脱落.

外观

目测

弹簧内侧要保证光亮,不可发黄.

目测

“R”位不可做成死角或明显刀痕

弹簧经首检后批量生产时,除操作员巡检外,专检人员即进行过程检,频率5只/4小时

线径 外径 各部位长度

带表卡尺 带表卡尺 带表卡尺

尺寸与制单、图纸、标准相符 外径与制单、图纸、标准相符 尺寸与制单、图纸、标准相符

绕 圈数

制 各部位角度

过程检验

外观

目测

影像仪 目测 目测

圈数与制单、图纸、标准相符

角度与制单、图纸、样板相符 直线不可弯曲成弧形

“R”位不可做成死角或明显刀痕

负荷

负荷试验机

负荷与制单、图纸、标准相符

外径

热 处

长度

理

角度

负荷

带表卡尺 带表卡尺 影像仪 负荷试验机

尺寸与制单、图纸、标准相符 尺寸与制单、图纸、标准相符 角度与制单、图纸、标准相符 负荷与制单、图纸、标准相符

线径

带表卡尺

尺寸与制单、图纸、标准相符

旋向

目测

旋向与制单、图纸、标准相符

经过以上项目检测合格后,应填写检验记录,抽样方案按GB/T7944-2000标准进行。

编制:张玉龙 2011.6.17

审核:李占领2011.6.17

批准:蒋波 2011.6.17

弹簧检验作业指导

弹簧检验作业指导背景:弹簧是一种常用的机械元件,广泛应用于工业、汽车等领域。

为了确保弹簧的质量和性能,对弹簧进行检验是非常必要的。

弹簧检验可以通过对弹簧的尺寸、材质、力学性能等方面进行测试和评估,以确保弹簧符合设计要求和标准。

作业指导:1.检查弹簧的尺寸:弹簧的尺寸包括直径、长度、线径等参数。

使用量具(如卡尺、游标卡尺等)对弹簧的尺寸进行测量,并与设计要求进行比较。

确保弹簧的尺寸在允许范围内。

2.检查弹簧的材质:弹簧的材质在一定程度上决定了其力学性能。

使用化学成分分析仪等设备对弹簧的材质进行检测,确保材质符合设计要求和标准。

3.测试弹簧的力学性能:弹簧的力学性能包括载荷、弹性系数、弹性延伸量等参数。

使用弹簧试验机等设备对弹簧的力学性能进行测试。

根据设计要求和标准,评估弹簧的力学性能是否符合要求。

4.检查弹簧的表面状态:弹簧的表面状态对于其使用寿命和工作性能有很大影响。

通过目视检查和触摸弹簧的表面,查看是否有明显的损伤、腐蚀等问题。

如有问题,需要进行修复或更换。

5.检查弹簧的装配质量:弹簧通常是零部件的一部分,在装配过程中需要保证其正确装配和固定。

检查弹簧的装配质量,确保弹簧与其他零部件的配合良好,并能正常工作。

6.记录和报告检验结果:对每个弹簧的检验结果进行记录,并生成检验报告。

报告应包括弹簧的相关信息、检验结果和评估,以及可能存在的问题和建议。

检验报告是对弹簧质量进行评估和管控的重要依据。

7.实施追踪和反馈:对于不合格的弹簧,需要追踪其问题原因,并采取相应措施进行修复或更换。

通过对不合格弹簧的处理,改进生产工艺和质量管理,减少不合格弹簧的发生。

弹簧检验的重要性:弹簧作为机械元件的重要组成部分,其质量和性能直接影响到整个机械系统的工作效果和安全性。

通过对弹簧进行检验,可以提前发现弹簧的质量问题,及时采取措施进行处理,最大限度地保证弹簧在使用过程中的稳定性和可靠性。

同时,弹簧检验也是质量管理的一部分,可以帮助企业建立和完善质量管理体系,提高产品质量和顾客满意度。

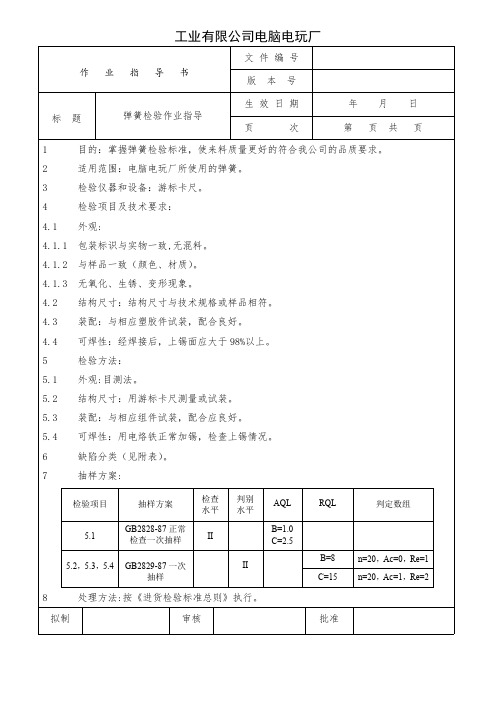

弹簧检验作业指导

4.1.2 与样品一致(颜色、材质)。

4.1.3 无氧化、生锈、变形现象。

4.2 结构尺寸:结构尺寸与技术规格或样品相符。

4.3 装配:与相应塑胶件试装,配合良好。

4.4 可焊性:经焊接后,上锡面应大于 98%以上。

5

检验方法:

5.1 外观:目测法。

5.2 结构尺寸:用游标卡尺测量或试装。

5.3 装配:与相应组件试装,配合应良好。

5.4 可焊性:用电烙铁正常加锡,检查上锡情况。

6

缺陷分类(见附表)。

7

抽样方案:

检验项目 5.1

抽样方案

GB2828-87 正常 检查一次抽样

检查 水平

II

判别 水平

AQL

B=1.0 C=2.5

5.2,5.3,5.4 GB2829-87 一次

II

抽样

8

处理方法:按《进货检验标准总则》执行。

拟制

审核

RQL

判定数组

B=8 C=15

n=20,Ac=0,Re=1 n=20,Ac=1,Re=2

批准

工业有限公司电脑电玩厂

作业指导书

文件编号 版本号

标题

弹簧检验作业指导

生效日期

页

次

附表

年月日 第 页共 页

序 号 检验项目

缺陷内容

判定

包装标识与实物不一致,混料

B

材质、颜色与样品不一致

B

1

外观

变形,氧化、生锈面积大于 10%

工业有限公司电脑电玩厂

作业指导书

文件编号 版本号

标题

弹簧检验作业指导

生效日期

页

次

年月日 第 页共 页

1

弹簧检验操作作业指导书(一)2024

弹簧检验操作作业指导书(一)引言:弹簧是一种常见的机械零件,广泛应用于各种领域。

为了确保弹簧的质量和性能,进行弹簧检验是非常重要的。

本文档将详细介绍弹簧检验的操作作业指导,并根据不同的检验要求将其分为5个大点进行阐述。

正文:一、弹簧尺寸检验1. 准备检验工具和设备:游标卡尺、显微镜等。

2. 测量弹簧的直径、螺距和总圈数。

3. 根据设计要求,将测量结果与允许偏差进行比对。

4. 如有偏差,记录并汇报给相关部门进行处理。

二、弹簧力学性能检验1. 准备检验工具和设备:弹簧压缩试验机、弹簧硬度测试仪等。

2. 进行弹簧的压缩试验,并记录压缩高度和受力情况。

3. 使用弹簧硬度测试仪测量弹簧的硬度指标。

4. 根据设计要求和标准,将测量结果与标准值进行比较。

5. 如有不符合要求的情况,记录并进行进一步分析,找出原因并提出改进建议。

三、表面质量检验1. 准备检验工具和设备:放大镜、平板、光源等。

2. 检查弹簧表面是否平整、无裂纹和变形等缺陷。

3. 观察弹簧表面是否存在氧化、锈蚀等情况。

4. 按照质量检验标准,将表面质量进行等级划分,并记录检验结果。

四、弹簧材料检验1. 准备检验工具和设备:金相显微镜、拉力试验机等。

2. 从弹簧样品中取出试样,并进行金相显微镜观察。

3. 使用拉力试验机进行拉伸试验,记录材料的拉伸强度和伸长率等指标。

4. 将试验结果与材料要求进行对比分析,并做出评估。

五、工艺检验1. 准备检验工具和设备:显微镜、热处理设备等。

2. 检查弹簧的工艺流程是否符合要求。

3. 使用显微镜观察弹簧的金相组织,判断热处理效果。

4. 检查工艺记录和工艺控制是否完整和准确。

总结:本文档通过引言、5个大点的阐述以及相关的小点,详细介绍了弹簧检验的操作作业指导。

弹簧尺寸检验、弹簧力学性能检验、表面质量检验、弹簧材料检验和工艺检验是确保弹簧质量的重要环节。

通过合理的操作和准确的测量判断,可以保证弹簧的质量和性能符合设计要求,并为进一步的生产和使用提供可靠的保障。

弹簧弹片进料检验报告(二)2024

弹簧弹片进料检验报告(二)引言概述:弹簧弹片是一种常用的机械组件,用于在各种机械设备中起到减震和传递力量的作用。

为了确保弹簧弹片的质量,本报告对弹簧弹片的进料检验进行了详细的分析和测试。

通过对弹簧弹片的外观、尺寸、硬度、材料和性能等方面进行检测,以确保其符合相关的标准和要求。

正文:一、外观检验1. 观察外观是否有明显的裂纹、锈蚀或变形等缺陷2. 检查表面是否均匀光滑,无明显划痕或气泡3. 测量弹簧弹片的长度、宽度和厚度,确保尺寸符合设计要求4. 检查表面涂层的附着力,无脱落或起泡现象二、尺寸检验1. 使用千分尺或显微镜测量弹簧弹片的直径和孔径2. 使用游标卡尺测量弹簧弹片的外径和内径3. 使用螺纹规检查弹簧弹片的螺纹尺寸和螺距是否符合要求4. 使用专用仪器测量弹簧弹片的拉伸长度和压缩长度5. 测量弹簧弹片的卷曲角度和弹性系数,以评估其弹性性能三、硬度检验1. 使用硬度计测量弹簧弹片的表面硬度,确保硬度符合标准要求2. 检查硬度测试结果是否均匀,无明显的硬度偏差3. 对选取的样本进行微观硬度检测,以评估弹簧弹片的内部硬度分布情况四、材料检验1. 通过取样测试,确定弹簧弹片所使用的材料是否符合设计要求2. 对弹簧弹片的材料进行化学成分分析,确保其成分与标准相符3. 检查材料的晶粒大小和结构组织,以评估其力学性能和耐久性五、性能检验1. 使用万能试验机对弹簧弹片的拉伸强度和抗压强度进行测试2. 检查弹簧弹片在特定载荷下的延展性和回弹性能3. 通过冲击试验,评估弹簧弹片的抗冲击能力4. 检测弹簧弹片的疲劳寿命和耐腐蚀性能,以确定其生命周期和使用环境的适应性5. 进行可靠性测试,评估弹簧弹片的可靠性和稳定性总结:通过对弹簧弹片的进料检验,我们确认了其外观、尺寸、硬度、材料和性能等指标都符合设计要求和相关的标准。

这些检验结果表明弹簧弹片的质量可靠,适用于各种机械设备的使用。

在今后的生产过程中,我们将继续进行严格的检验和测试,以确保每一批弹簧弹片的质量稳定可靠。

电池来料检验指导书AWK-QC-QXXXXX

制订部门:制订人:制订部门主管:修订履历版本修订原因修订内容生效时间NEW 新增初版发行■质量及体系部:□管理者代表:□最高管理者:会签部门会签人/日期会签部门会签人/日期1.目的:1.1 指导质量及体系部IQC依此文件进行电池类物料来料检验及检验结果的判定;1.2 指导XXXXXX科技股份有限公司各电池厂商参考该文件进行电池出货前的管控。

2.适用范围:本规范适用于不同规格、料号、批次、电池供应商等电池的来料的检验,若客户有特殊要求依客户特殊要求执行。

3.定义:3.1 CR:致命缺陷,指容易对人身造成伤害、不符合法律法规或可能造成公司巨大损失的缺陷,如:物料含有昆虫、有害物质超标、电芯与承认不符、电池漏液、自燃、漏电>36V、平衡车电池突然断电等;3.2 MA:重要缺陷,指元器件功能降低或非主要功能丧失的缺陷;如:电池无输出电压、外壳严重破损、电压输出与规格书不符等;3.3 MI:轻微缺陷,指不影响元件功能或使用的缺陷;如:非主要外观破损且不影响使用,包装标识残缺,但仍能辨别等;4.权责:IQC负责本标准修订,IQC及各电池厂商负责本标准的实施。

5. 流程:见“6 内容与要求”6.内容与要求6.1 作业步骤:6.1.1 IQC首先会接到系统邮件报检通知或者相关人员通知,然后根据料号、批次号、产品名称等信息去库房查找物料并核对物料号、批次号、数量等信息是否正确,T-3物料优先检验。

6.1.2 找到物料后,首先看包装状态是否完好,破损箱/尾数箱必检,然后确定抽检比例(如来料1000PCS,每箱50PCS,共20箱;从20箱中每隔几箱要抽检一定的比例构成一个抽样数,确保抽样均匀,避免集中性不良)。

6.1.3 物料抽检结束后,将物料拿回检验区域,根据物料的特性等信息,查找对应的检测工具或量具(若工具、量具缺失或不匹配,没办法检验物料时,要及时上报负责人)6.1.4 测试前,首先确认检测量具及设检测设备是否齐全及完好6.1.5 入厂检验项目按6.4进行。

弹簧弹片进料检验报告(一)

弹簧弹片进料检验报告(一)引言概述:弹簧弹片进料检验报告(一)对弹簧弹片进行了全面的进料检验。

本报告旨在详述检验过程和结果,为进一步改善产品质量提供参考,并确保产品符合相关标准和要求。

正文:一、外观检验1. 观察弹簧弹片表面是否有明显缺陷或损伤。

2. 检查弹簧弹片外观颜色是否均匀,无明显色差。

3. 检验弹簧弹片的尺寸是否符合要求。

4. 检查弹簧弹片的形状是否正常、整齐。

5. 观察弹簧弹片表面是否有刮痕、凹陷或其他不良痕迹。

二、材料检验1. 通过化学成分分析检测弹簧弹片是否采用合格的材料。

2. 检验材料的硬度是否达到要求。

3. 检测材料的拉伸强度和抗扭矩能力是否符合标准。

4. 检查弹簧弹片材料的表面处理是否符合要求。

5. 对材料的耐腐蚀性进行必要测试。

三、性能检验1. 检测弹簧弹片的弹性变形和复位能力。

2. 测定弹簧弹片的负荷承受能力。

3. 评估弹簧弹片的疲劳寿命和使用寿命。

4. 用力学试验仪检验弹簧弹片的强度和刚性。

5. 检测弹簧弹片的防震性和抗振性。

四、可靠性检验1. 对弹簧弹片进行加速老化试验,评估其稳定性和可靠性。

2. 进行环境适应性测试,检验弹簧弹片在不同温湿度条件下的性能表现。

3. 对弹簧弹片进行振动冲击测试,评估其承受外力的能力。

4. 通过耐久性试验,检查弹簧弹片的使用寿命和可靠性。

5. 对弹簧弹片的密封性进行严格检验。

五、安全性检验1. 检查弹簧弹片是否存在锋利的边角,以避免刺伤操作人员。

2. 检测弹簧弹片是否存在有害物质超标的情况。

3. 对弹簧弹片的绝缘性能进行检验,确保在使用中不会产生安全隐患。

4. 检查弹簧弹片的载荷分布是否合理,以防止超载造成危险。

5. 对弹簧弹片的组装和安装方式进行评估,保证安装过程不会导致意外伤害。

总结:经过全面的弹簧弹片进料检验,我们发现产品在外观、材料、性能、可靠性和安全性方面均符合标准要求。

然而,仍需要不断改进和提升,以确保产品质量的持续稳定,满足客户的需求和期望。