工业合成氨简易流程图共84页文档

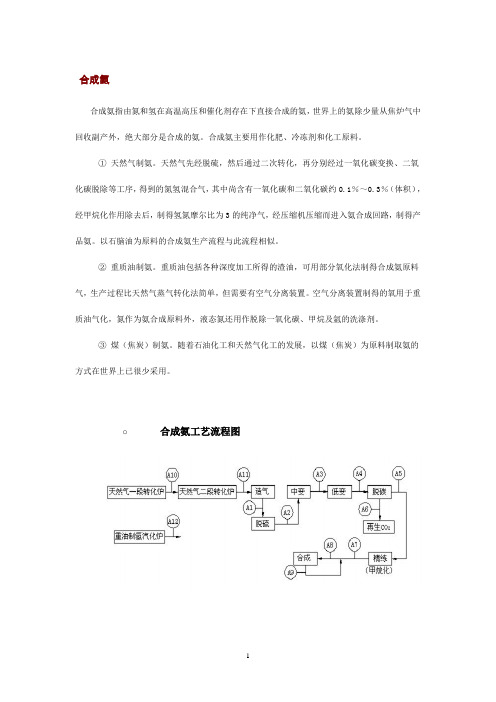

合成氨工艺流程图

合成氨

合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料。

①天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1%~0.3%(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路,制得产品氨。

以石脑油为原料的合成氨生产流程与此流程相似。

②重质油制氨。

重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂。

③煤(焦炭)制氨。

随着石油化工和天然气化工的发展,以煤(焦炭)为原料制取氨的方式在世界上已很少采用。

o合成氨工艺流程图

o合成氨的在线分析检测点。

合成氨工艺流程图

合成氨

合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料。

①天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1%~0.3%(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路,制得产品氨。

以石脑油为原料的合成氨生产流程与此流程相似。

②重质油制氨。

重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂。

③煤(焦炭)制氨。

随着石油化工和天然气化工的发展,以煤(焦炭)为原料制取氨的方式在世界上已很少采用。

o合成氨工艺流程图

o合成氨的在线分析检测点。

合成氨工艺流程图

合成氨工艺流程图合成氨合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料。

? 天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1,,0.3,(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路,制得产品氨。

以石脑油为原料的合成氨生产流程与此流程相似。

? 重质油制氨。

重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂。

? 煤(焦炭)制氨。

随着石油化工和天然气化工的发展,以煤(焦炭)为原料制取氨的方式在世界上已很少采用。

o 合成氨工艺流程图1o 合成氨的在线分析检测点序检测点被测组分典型量程备注号A1 半水煤气 O2 0~1% A2 脱硫 H2S、SO2 0~5% A3 中变出口 CO 0~5% A4 低变出口 CO 0~1% A5 脱碳出口 CO2 0~2% A6 再生CO2(入口) O2 0~15% A7 精练气(甲烷化)出口 CO2+CO2 0~50ppm A8 合成塔入口新鲜气 H2 50~80% CH4 0~15% A9 合成循环气 H2 40~70% A10 天然气制氢一段炉 CH4 0~15% A11 天然气制氢二段炉 CH4 0~1% A12 重油制氢汽化炉 CH4 0~10%23。

合成氨工艺流程图

合成氨

合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料。

①天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0。

1%~0。

3%(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路,制得产品氨。

以石脑油为原料的合成氨生产流程与此流程相似。

②重质油制氨.重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂.

③煤(焦炭)制氨.随着石油化工和天然气化工的发展,以煤(焦炭)为原料制取氨的方式在世界上已很少采用。

o合成氨工艺流程图

o合成氨的在线分析检测点。

合成氨工艺流程图Microsoft Office Word 文档

—→七段出口缓冲器——→七级冷却器——→七级油水分离器——→合成

7、低温甲醇洗甲醇循环泵

8、变换流程图

9、空分现场

10、精炼流程图

11、精炼现场

12、尿素现场图

13、尿素氨泵

14、尿素总控流程

一段分解

二段分解

闪蒸 二表液

一段蒸发

二段蒸发

造粒

原 料 的 净 化 和 压 缩

尿 素 的 合 成

一分气

一表液 二分气

一段回收

二段回收

解吸

废液

解吸气 地沟

下工序

15、尿素蒸发流程

循环槽 喷射泵 闪 蒸 冷

气 相 液 相

喷射泵

一表冷 粒度

液 气 相 相

二表冷、 中间冷

气 相

液 相

洗涤槽

循环槽

二表槽 二 蒸 发 蒸 蒸 发 蒸发 造 粒 发 蒸 蒸 发 蒸发

二 分 塔

闪蒸

一段蒸发

1、氨合成流程图

新鲜气油分

新鲜气氨冷压缩机来新Βιβλιοθήκη 气氨分离器冷交换器

循环机

循环油分

热交换器

二级氨冷器

一级氨冷器

水冷器

废热锅炉

合成塔

水冷器

2、氨合成循环机

3、氨合成现场

4、氨冰机

5、HN 气压缩机

6、HN 压缩机气体流程

气柜来半水煤气——→静电除焦——→一级两个进口前置水分—→一 段缸——→一段两出口缓冲器——→一级冷却器——→一级油水分离器——→二段进口缓 冲器—→二段缸———→二段出口缓冲器——→二级冷却器——→二级油水分离器——→ 三段进口缓冲——→三段缸——→三段出口缓冲器——→三级冷却器——→三级油水分离 器——→三段出口——→四段进口缓冲器———→四段缸————→四段出口缓冲器—— —→四级冷却器——→四级油水分离器——→四段出口大阀——→变换——→低温甲醇洗 ——→五段进口大阀——→五段进口水分——→五段进口缓冲器——→五段缸———→五 段出口缓冲器——→五级冷却器———→五级油水分离器———→六段进口缓冲器——— →六段缸——→六段出口缓冲器—→六级冷却器——→六级油水分离器——→六段出口大 阀——→铜洗 ——→七段入口大阀————→七段进口缓冲器———→七段缸——

工业合成氨简易流程图共84页文档

当压力较高时,气体混合物视为非理想气体,Kp不仅与温 度有关,还与压力、气体在组成有关,当压力在1.0-

100MPa下,Kp可用以下经验公式计算:

lK g 2 p . 8 0 / T 2 . 4 7l9 T 4 g B 4 1 . 8 T 3 1 5 7 T 2 0 6 I

9

其中β和 I 为与压力有关的系数,见下表:

15

结论: 提高平衡氨含量 升高压力、降低温度和减少惰气含量。

16

四、氨合成反应速率

❖ 1.反应机理 ❖ 在催化剂的作用下,氢与氮生成氨的反应是一气固相催

化反应。由以下几个步骤所组成: (1)气体反应物扩散到催化剂外表面; (2)反应物自催化剂外表面扩散到毛细孔内表面; (3)气体被催化剂表面(主要是内表面)活性吸附(与普通吸附

18

2.影响反应速率的因素

反应速度--是以单位时间内反应物质浓度的减少量或生成 物质浓度的增加量表示。

影响氨合成反应速度因素: ①压力的影响 当温度和气体组成一定时,提高压力,正反应速率增大, 逆反应速率减小。提高压力净反应速率提高。 ②氢氮比的影响 反应初期的最佳氢氮比为1,随着反应的进行,氨含量不 断增加,欲使rNH3保持最大值,最佳氢氮比应随之增大。

11

三、平衡氨含量及其影响因素

平 衡

氨合成反应达到化学平衡时,混合气体中氨的含 量称为平衡氨含量,又可称为氨的平衡产率。

氨

有了平衡常数Kp,计算平衡氨含量就比较容易。

含 量

设进口氢氮比为r,平衡混合气中NH3的平衡含量为 yNH3,惰性气体组成为yi,则:

1

r

yN2 (1yi yNH 3)r1 yH2 (1yi yNH 3)r1

知r=3时,yNH3为最大值; 高压下,气体偏离理想状

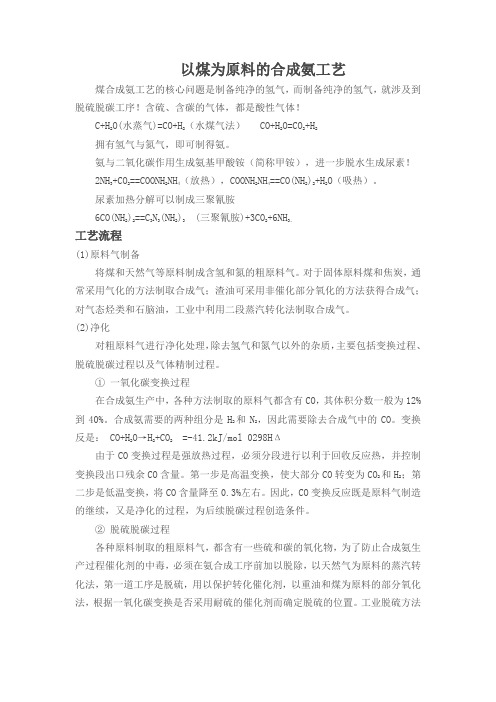

煤为原料的合成氨工艺流程简图

以煤为原料的合成氨工艺煤合成氨工艺的核心问题是制备纯净的氢气,而制备纯净的氢气,就涉及到脱硫脱碳工序!含硫、含碳的气体,都是酸性气体!C+H2O(水蒸气)=CO+H2(水煤气法) CO+H2O=CO2+H2拥有氢气与氮气,即可制得氨。

氨与二氧化碳作用生成氨基甲酸铵(简称甲铵),进一步脱水生成尿素!2NH3+CO2==COONH2NH4(放热),COONH2NH4==CO(NH2)2+H2O(吸热)。

尿素加热分解可以制成三聚氰胺6CO(NH2)2==C3N3(NH2)3(三聚氰胺)+3CO2+6NH3。

工艺流程(1)原料气制备将煤和天然气等原料制成含氢和氮的粗原料气。

对于固体原料煤和焦炭,通常采用气化的方法制取合成气;渣油可采用非催化部分氧化的方法获得合成气;对气态烃类和石脑油,工业中利用二段蒸汽转化法制取合成气。

(2)净化对粗原料气进行净化处理,除去氢气和氮气以外的杂质,主要包括变换过程、脱硫脱碳过程以及气体精制过程。

①一氧化碳变换过程在合成氨生产中,各种方法制取的原料气都含有CO,其体积分数一般为12%到40%。

合成氨需要的两种组分是H2和N2,因此需要除去合成气中的CO。

变换反是: CO+H2O→H2+CO2=-41.2kJ/mol 0298HΔ由于CO变换过程是强放热过程,必须分段进行以利于回收反应热,并控制变换段出口残余CO含量。

第一步是高温变换,使大部分CO转变为CO2和H2;第二步是低温变换,将CO含量降至0.3%左右。

因此,CO变换反应既是原料气制造的继续,又是净化的过程,为后续脱碳过程创造条件。

②脱硫脱碳过程各种原料制取的粗原料气,都含有一些硫和碳的氧化物,为了防止合成氨生产过程催化剂的中毒,必须在氨合成工序前加以脱除,以天然气为原料的蒸汽转化法,第一道工序是脱硫,用以保护转化催化剂,以重油和煤为原料的部分氧化法,根据一氧化碳变换是否采用耐硫的催化剂而确定脱硫的位置。

工业脱硫方法种类很多,通常是采用物理或化学吸收的方法,常用的有低温甲醇洗法(Rectisol)、聚乙二醇二甲醚法(Selexol)等。

合成氨工艺流程图

合成氨工艺流程图合成氨合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨,世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨主要用作化肥、冷冻剂和化工原料。

? 天然气制氨。

天然气先经脱硫,然后通过二次转化,再分别经过一氧化碳变换、二氧化碳脱除等工序,得到的氮氢混合气,其中尚含有一氧化碳和二氧化碳约0.1,,0.3,(体积),经甲烷化作用除去后,制得氢氮摩尔比为3的纯净气,经压缩机压缩而进入氨合成回路,制得产品氨。

以石脑油为原料的合成氨生产流程与此流程相似。

? 重质油制氨。

重质油包括各种深度加工所得的渣油,可用部分氧化法制得合成氨原料气,生产过程比天然气蒸气转化法简单,但需要有空气分离装置。

空气分离装置制得的氧用于重质油气化,氮作为氨合成原料外,液态氮还用作脱除一氧化碳、甲烷及氩的洗涤剂。

? 煤(焦炭)制氨。

随着石油化工和天然气化工的发展,以煤(焦炭)为原料制取氨的方式在世界上已很少采用。

o 合成氨工艺流程图1o 合成氨的在线分析检测点序检测点被测组分典型量程备注号A1 半水煤气 O2 0~1% A2 脱硫 H2S、SO2 0~5% A3 中变出口 CO 0~5% A4 低变出口 CO 0~1% A5 脱碳出口 CO2 0~2% A6 再生CO2(入口) O2 0~15% A7 精练气(甲烷化)出口 CO2+CO2 0~50ppm A8 合成塔入口新鲜气 H2 50~80% CH4 0~15% A9 合成循环气 H2 40~70% A10 天然气制氢一段炉 CH4 0~15% A11 天然气制氢二段炉 CH4 0~1% A12 重油制氢汽化炉 CH4 0~10%23。