偶数齿平面式复合齿轮泵的流量特性分析与仿真

毕业设计用三维运动仿真分析齿轮泵

毕业设计用三维运动仿真分析齿轮泵摘要:本文以齿轮泵为研究对象,利用三维运动仿真技术对其进行分析。

首先,介绍了齿轮泵的基本原理和工作特点。

然后,运用SolidWorks软件建立了齿轮泵的三维模型,并对其进行了运动仿真分析,探究了不同工况下齿轮泵的运动规律。

通过对仿真结果的分析,得出了齿轮泵的流量特性、压力特性以及效率特性。

最后,通过与实验数据的对比,验证了仿真结果的准确性。

从而,为齿轮泵的设计和优化提供了指导。

关键词:齿轮泵;三维运动仿真;流量特性;压力特性;效率特性1.引言齿轮泵是一种常见的液压传动元件,广泛应用于工程机械、航空等领域。

其工作原理是通过齿轮之间的啮合运动来吸入和排出液体,起到压力传递和流量控制的作用。

齿轮泵的性能直接影响了整个液压系统的工作效率和精度。

2.齿轮泵的三维模型建立基于SolidWorks软件,建立了齿轮泵的三维模型。

在建模过程中,考虑了齿轮的几何形状、材料特性以及轴承等。

通过调整齿轮的参数,使其与实际情况尽量接近。

3.齿轮泵的三维运动仿真分析在建立了齿轮泵的三维模型后,进行了运动仿真分析。

通过设定不同的工况,模拟了齿轮泵在不同工况下的运动特点。

仿真结果显示了齿轮泵的轴向位移、流量、压力等参数随时间的变化规律。

4.齿轮泵的流量特性分析通过分析不同工况下的流量仿真结果,得出了齿轮泵的流量特性曲线。

该曲线描述了齿轮泵的流量随压力的变化规律。

通过比较不同工况下的流量特性曲线,可以评估齿轮泵的性能。

5.齿轮泵的压力特性分析通过分析不同工况下的压力仿真结果,得出了齿轮泵的压力特性曲线。

该曲线描述了齿轮泵的压力随流量的变化规律。

通过比较不同工况下的压力特性曲线,可以评估齿轮泵的性能。

6.齿轮泵的效率特性分析通过分析不同工况下的功率输入和输出,计算出了齿轮泵的效率。

通过比较不同工况下的效率,可以评估齿轮泵的能量传递效率。

7.结果与讨论将仿真结果与实验数据进行对比,验证了仿真的准确性。

复合齿轮泵理论及应用预测

复合齿轮泵理论及应用预测3范明豪 杨华勇 许贤良 栾振辉 摘要 本文结合内、外啮合齿轮泵的优点,提出了一种新型的液压径向力平衡的齿轮泵—复合齿轮泵。

从理论上推导了标准齿轮及变位齿轮时泵的瞬态流量特性,得出结论:标准齿轮复合齿轮泵的流量脉动率远小于同种类型的外啮合齿轮泵;变位齿轮复合齿轮泵的流量脉动率较同种类型标准齿轮复合齿轮泵的流量脉动率为小。

进而对该泵的应用提出了一些建议。

关键词 复合齿轮泵 瞬态流量特性 流量脉动率 应用预测引 言齿轮泵因结构简单紧凑、工作可靠、制造维修方便、易于加工、,而被广泛应用于中、低压液压系统中。

但在高压液压系统中,因外啮合齿轮泵的径向液压力不平衡,因而使轴承受力较大、流量脉动率大、机械效率低,而使其应用受到很大的限制。

相对于外啮合齿轮泵而言,内啮合齿轮泵具有体积小、噪声小、自吸入性能好、流量脉动小等优点。

新设想的复合齿轮泵结合了内,外啮合齿轮泵的优点而又避免了它的缺点,即:径向液压力和啮合力平衡、流量均匀性显著提高、噪声小、机械效率较高、排量大、体积小,而结构又不太复杂。

因此可以预见,复合齿轮泵在不久的将来会得到很广泛的应用。

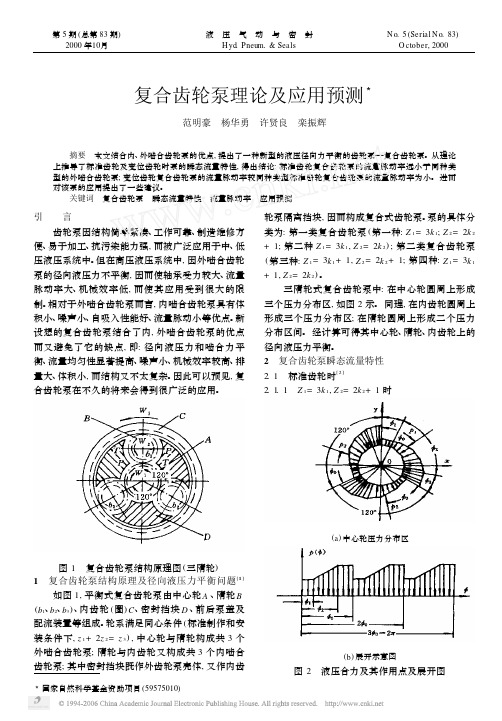

3国家自然科学基金资助项目(59575010)图1 复合齿轮泵结构原理图(三隋轮)1 复合齿轮泵结构原理及径向液压力平衡问题[1] 如图1,平衡式复合齿轮泵由中心轮A 、隋轮B (b 1、b 2、b 3)、内齿轮(圈)C 、密封挡块D 、前后泵盖及配流装置等组成。

轮系满足同心条件(标准制作和安装条件下,z 1+2z 2=z 3),中心轮与隋轮构成共3个外啮合齿轮泵;隋轮与内齿轮又构成共3个内啮合齿轮泵;其中密封挡块既作外齿轮泵壳体,又作内齿轮泵隔离挡块,因而构成复合式齿轮泵。

泵的具体分类为:第一类复合齿轮泵(第一种:Z 1=3k 1;Z 2=2k 2+1;第二种Z 1=3k 1,Z 2=2k 2);第二类复合齿轮泵(第三种:Z 1=3k 1+1,Z 2=2k 2+1;第四种:Z 1=3k 1+1,Z 2=2k 2)。

毕业设计----基于solidworks的齿轮泵仿真

XX学院毕业设计题目基于Solidworks的齿轮泵仿真系别专业班级姓名学号指导教师日期设计任务书设计题目:基于Solidworks的齿轮泵仿真设计要求:1.对齿轮泵的工作参数(流量、效率、转速)、几何参数(齿数、模数、齿宽)、主要部件参数(分度圆直径、齿顶圆直径、齿根圆直径等)进行设计和确定。

2.运用solidworks对齿轮泵的各个零部件(泵盖、泵体、齿轮轴、紧固件等)进行建模,熟练掌握solidworks的建模方法。

3.运用solidworks对齿轮泵进行装配,掌握solidworks的装配方法。

4.对装配体进行干涉检查,对其进行运动分析。

设计进度要求:第一周到第四周下达任务书,查阅、收集相关资料。

第五周到第七周,进行齿轮泵的工作参数,几何参数等进行设计和确定。

第八到十周,用solidworks进行齿轮泵的零件建模及装配体建模。

第十周到十二周,撰写论文,对论文进行排版修改。

指导教师(签名):摘要SolidWorks是一款功能强大的三维设计软件,具有强大的参数化建模功能。

在SolidWorks的标准菜单中包含了各种用于创建零件特征和基准特征的命令。

通过运用这些特征造型技术可以很方便的设计出需要的实体特征。

应用SolidWorks软件,可以建立出齿轮泵各个零部件的三维模型,进行装配后建立齿轮泵虚拟样机。

参数化造型设计是SolidWorks软件核心功能之一,包括曲面和实体造型以及基于特征的造型等。

它提供尺寸驱动的几何变量,用交互式方法检查模型变化的结果,其模型可智能化。

参数化造型虚拟技术通过记录几何体间的所有依存关系,自动捕捉设计者的意图。

此设计中主要利用三维设计软件SolidWorks,建立了齿轮泵的虚拟样机模型,并在此基础上利用SolidWorks软件对齿轮泵进行运动仿真、基体受力分析等。

建立运动机构模型,进行机构的干涉分析,跟踪零件的运动轨迹,分析机构中零件的速度、加速度、作用力、反作用力和力矩等,并用动画、图形、表格等多种形式输出结果,其分析结果可指导修改零件的结构设计或调整零件的材料。

外啮合齿轮泵内部流场的仿真与分析

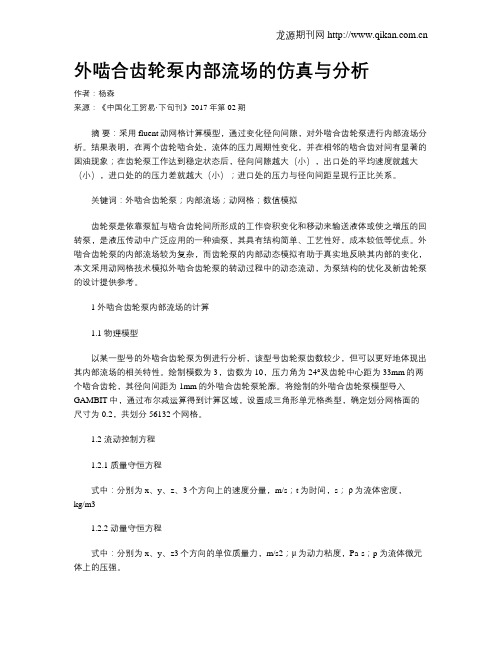

外啮合齿轮泵内部流场的仿真与分析作者:杨森来源:《中国化工贸易·下旬刊》2017年第02期摘要:采用fluent动网格计算模型,通过变化径向间隙,对外啮合齿轮泵进行内部流场分析。

结果表明,在两个齿轮啮合处,流体的压力周期性变化,并在相邻的啮合齿对间有显著的困油现象;在齿轮泵工作达到稳定状态后,径向间隙越大(小),出口处的平均速度就越大(小),进口处的的压力差就越大(小);进口处的压力与径向间距呈现行正比关系。

关键词:外啮合齿轮泵;内部流场;动网格;数值模拟齿轮泵是依靠泵缸与啮合齿轮间所形成的工作容积变化和移动来输送液体或使之增压的回转泵,是液压传动中广泛应用的一种油泵,其具有结构简单、工艺性好,成本较低等优点。

外啮合齿轮泵的内部流场较为复杂,而齿轮泵的内部动态模拟有助于真实地反映其内部的变化,本文采用动网格技术模拟外啮合齿轮泵的转动过程中的动态流动,为泵结构的优化及新齿轮泵的设计提供参考。

1 外啮合齿轮泵内部流场的计算1.1 物理模型以某一型号的外啮合齿轮泵为例进行分析,该型号齿轮泵齿数较少,但可以更好地体现出其内部流场的相关特性。

绘制模数为3,齿数为10,压力角为24°及齿轮中心距为33mm的两个啮合齿轮,其径向间距为1mm的外啮合齿轮泵轮廓。

将绘制的外啮合齿轮泵模型导入GAMBIT中,通过布尔减运算得到计算区域,设置成三角形单元格类型,确定划分网格面的尺寸为0.2,共划分56132个网格。

1.2 流动控制方程1.2.1 质量守恒方程式中:分别为x、y、z、3个方向上的速度分量,m/s;t为时间,s;ρ为流体密度,kg/m31.2.2 动量守恒方程式中:分别为x、y、z3个方向的单位质量力,m/s2;μ为动力粘度,Pa·s;p为流体微元体上的压强。

1.3 湍流模型标准k-ε双方程模型式中:Gk为由平均速度梯度引起的湍动能;Gb为浮力影响引起的湍动能;YM为可压缩湍流脉动膨胀对总耗散率的影响;C1ε、C2ε、C3ε、C2、A0为经验常数,在Fluent中默认数值为C1ε=1.4,C2ε=1.9,C3ε=0.09,C2=0.9,A0=4.0;湍动能k与耗散率ε的湍流普朗特数分别为。

外啮合齿轮泵内部流场的仿真与分析

基于双模齿轮的大排量齿轮泵的流场可视化仿真研究

工 程 设 计 学 报

Chi s o r lo ne eJ u na fEng ne r ng D e i n i e i sg

Vol l . _ 9 NO 3

J n.2 1 u 02

DOI 1 . 7 5 jis .1 0 — 5 X. 0 2 0 . 0 : 0 3 8 /.s n 0 6 7 4 2 1 . 3 0 7

B v ra ig t e dfee tmo uu , t e lr y o e lyn h i r n d l s h o d,d ie e r o o b e mo u u o t o m r f rv n g a fd u l d l s t o h f r we e

关键词 : 大排 量 齿 轮 泵 ; 双模 齿 轮 ; 场 仿 真 ; 视 化 流 可 中 图分 类 号 : H 3 5 T 2 文 献标 志码 : A 文章 编 号 : 0 6 7 4 2 1 ) 30 9 — 4 1 0 — 5 X( 0 2 0 — 1 20

Viu lz ng sm u a i n o l w i l n t a g ipl c m e t s a i i i l to ff o f e d i he l r e d s a e n g a u p b s d o wo m o u e g a s e rp m a e n t 。 d l e r

l iy ve t ma i we e b a n d un r t e t r nd t a s a e f g a p oct c or i g ng r o t i e de h s a t a s e dy t t s o e r ump,a ge r nd a

流场仿真与分析

流场仿真与分析24引言H前,齿轮泵以苴结构简单、成木低.对介质务染不敏感等特点.在工业中应用卜分广泛.撼相关统计掘抑显可陟齿轮泵的市场占有率在乃%以上.水压技术楚近几年米液压传动领域新兴的研究方向.llii『国际市场上只有水压柱塞乗,向齿轮亲和叶片泵均无可工业应用的产品.由于以水作为传动介质所具有的独特的”稣色”特件•能謫足人们可持续发展的需耍,而且还曲今后的殺压技术发展提供了方向―本章主要内容:(1)介紹了流场仿貞牧件ADINA以及针帖本模型的询处理过屈:(?)利用流场仃限元技术仿真了水压外啮令齿轮泵内部的流场,得出其流场压力分布和速度矢3分布,并据此分析B流和素流的计S结果、水压流场的流态、讣算從向力的范I乐总结流呈一压力特性和容积效率.2.2 ADINA软件介绍及其分析过程2.2.1 ADINA软件介绍ADINA System楚由矣国席许理匚学说K. J Bathe枚授领导的ADINA R&D公id研究幵发的|商用I .榨炊件•其产品包括ADINA. ADJNA^T和ADINA-F.足儿仃跨平台的WINDOWS NT/95/P8/me/2000/XP/Lmux/UNIX 的结构和流休流动分析问题体化解决方案——仝集成ADINA 坏境㈣‘ADINA相对F其他有阪兀软件有其究出特」ADINA System是-个个卑成系统,能册爲成结卜;吓I流体流动分析・分析效率非常高.能够有效地垮虑非线性效应如儿何非线性.材料非线性和接触状态等*茁于流1*能够计算可压缩和不诃爪缩流动・具育流体一結构个耦联分析功能听仃分析解算揆块便用统一的前厉处理ADINA4N和ADINA-PLOT. 川户界血ADINA User Interface (AU I)易学绘用。

儿何实体既可以在ADINA-IN内创建,也可以从其他CAD程序中输入,如Pro/ENGINEER 和基]■ Parasolid 内核的其他CAD 系统(如Uni graphics 和Solid Works),材料性能、物理性能、载荷和边界条件可以厲接在儿何模熨I: I fl i施加,模型离散化前町以完成全部描述数据输入。

基于AMESim的一种双作用往复抽油泵仿真研究

基于AMESim的一种双作用往复抽油泵仿真研究双作用往复抽油泵是一种常见的抽油设备,其工作原理是通过往复运动的活塞让泵腔内的压力发生变化,进而抽取或排放介质。

在石油工业中,双作用往复抽油泵是一种重要的井口采油设备,其性能直接影响到采油效率和生产成本。

为了更好地优化抽油泵的设计和工作参数,采用基于AMESim的仿真技术进行研究,是目前比较普遍的方法。

在进行双作用往复抽油泵仿真研究时,需要建立合适的模型并进行相应的参数设定。

在AMESim平台上,可以通过引入液压元件、机械元件和控制元件等各种组件,构建出比较真实的双作用往复抽油泵模型。

例如,抽油泵的活塞可以通过机械元件模块构建,而泵腔和阀门等则可以利用液压元件模块实现。

此外,控制元件模块可以用于控制泵的加速、减速、停机等操作。

在建立好模型后,可以通过仿真工具对双作用往复抽油泵进行运行仿真,研究其性能和工作特点。

比如,可以通过改变泵的运行速度、活塞的行程、泵的排量等参数,来研究不同条件下泵腔内压力的变化和流量的变化情况。

此外,还可以通过仿真工具实现自动控制和优化,从而提高抽油泵的效率和安全性。

需要指出的是,当进行基于AMESim的双作用往复抽油泵仿真研究时,需要对涉及到的各种参数和元件进行较为深入的分析和研究。

例如,对于泵腔内液体状态的变化,需要考虑液体的物理性质和流动特性等因素,对于活塞的运动状态,需要考虑动力学和力学等知识,对于控制元件的设计与选择,需要考虑控制系统的稳定性和可靠性。

只有在对这些因素有一定的理解和把握后,才能真正实现基于AMESim的双作用往复抽油泵仿真研究,并从中获得更加准确的研究成果。

总之,基于AMESim的双作用往复抽油泵仿真研究是一种比较有效和实用的方法,可以为石油工业提供更好的技术支持和决策依据。

但是,在具体实践中需要注重技术的深入和细致,以免因为粗糙的参数设定或误差分析等问题导致实验结果无法准确反映实际情况。

对于双作用往复抽油泵的数据,我们需要关注泵的排量、功率、效率等参数,以及其与泵计功率(Pump Jack)之间的关系和影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

泵是液压传动和控制系统中的动力元件,是整个传动系统中介质的供给装置.齿轮泵因其在流量相同的各类泵中组成零件少,工艺性好,结构简单、紧凑,对杂质的敏感性不高,重量轻,自吸力强(真空度高),转速范围大,工作可靠,对工作条件的适应范围较广,因而在机械、建筑、轻工、农、林、船舶等行业的液压系统中都得到了广泛的应用.但是,传统的只有一对主、从动齿轮的外啮合齿轮泵,存在着流量脉动率大和径向力不平衡等缺点,导致齿轮轴和轴承承受较大的偏载,加剧了磨损,缩短了使用寿命,也降低了泵的工作可靠性[1].具有2个子泵结构的平面式复合齿轮泵,在结构上由主动齿轮(中心轮)和两个对称并联布置的从动齿轮、泵体、左右端盖及配流盘等组成.当电动机驱动主动齿轮旋转,并与两个从动齿轮同时啮合时,主动齿轮和每一个从动齿轮都形成了一个单独的外啮合齿轮泵(以下简称子泵),每个子泵的工作原理和普通外啮合齿轮泵相同[2].这种具有两个子泵的复合齿轮泵保留了普通齿轮泵结构简单等优点,同时又避免了普通齿轮泵的缺陷,有很好的应用前景.本文现就其流量特性进行分析.1排量和流量流量脉动大是普通外啮合齿轮泵的一大缺点,它不仅会造成工作机构运动速度的不平稳,还会产生很大的压力脉动及噪声,影响到其它元件的寿命.对于标准齿轮,单个齿轮泵的几何排量为主动轮的齿牙体积和齿谷容积之和.对于单个子泵,中心轮转一转时,几何排量为[3].由结构原理可知,复合泵的几何排量、平均流量和瞬时流量的计算方法与普通齿轮泵相同,只需在普通齿轮泵相应的计算公式前乘以系数2,则复合齿轮泵的几何排量为q=2×2πm2Z1B(1)式中:Z1为中心轮齿数;B为中心齿轮齿宽;m为模数.则平均理论流量Qt为Qt=n1q=4πm2Z1Bn1=4πm2Z2Bn2(2)式中:Z2为从动轮齿数;n1为中心齿轮转速;n2为从动轮转速.实际输出流量QB为QB=Qηv=4πm2BZ1n1ηv(3)式中:ηv为复合齿轮泵容积效率2流量特性流量特性即瞬态流量的脉动性或不均匀性,是评价液压泵品质优劣的重要指标之一.流量特性较差的泵使液压系统产生强烈振动和噪声,对环境产生噪声污染,有背可持续发展的要求和以人为本的科学发展观.当流体脉动频率接近或等于液压系统固有频率时,将产生共振,造成安全隐患.尽管液压系统的噪声有多方面的原因,但液压泵是液压系统的重要噪声源为工程界和学术界所公认.普通外齿轮泵流量脉动较大且噪声也较大,那么由两个子泵复合而成的复合齿轮液压泵的流Vol.28No.10Oct.2012赤峰学院学报(自然科学版)JournalofChifengUniversity(NaturalScienceEdition)第28卷第10期(下)2012年10月偶数齿平面式复合齿轮泵的流量特性分析与仿真王显彬(福建船政交通职业学院机械工程系,福建福州350007)摘要:本文介绍了偶数齿的平面式复合齿轮泵的结构原理,对平面式复合齿轮泵的流量特性进行了理论分析和仿真研究,得到了如下结论:与普通外啮合齿轮泵相比,齿数相同时,复合齿轮泵的排量、平均流量和瞬时流量均增加了一倍,而体积未增加一倍.因此,复合齿轮泵具有较高的功率密度.关键词:齿轮泵;复合;流量特性;仿真分析中图分类号:TH325文献标识码:A文章编号:1673-260X(2012)10-0101-03基金项目:院科教研发展基金(0190060135)101--量均匀性如何?噪声如何?这就需要研究它的流量特性,为工程应用作理论准备.2.1流量特性的理论分析由于复合齿轮泵由两个外齿轮泵构成,则复合齿轮泵的流量特性取决于这些泵的流量叠加合成.记任意单个外齿轮泵的瞬态流量为Qi,由外齿轮泵瞬态流量特性知[4],Qi=Bω12R1(h1+h2)+h12+R1R2h22-(1+R1R2)fi2=a-bfi2(4)式中:Qi———单个外啮合齿轮泵的瞬态流量;R1———中心轮节圆半径;R2———从动轮节圆半径;h1———中心轮齿顶高;h2———从动轮齿顶高;ω1———中心轮的角速度;fi———单个外啮合齿轮泵的啮合点位移;B———齿轮的宽度;a———常数,a=Bω12R1(h1+h2)+h12+R1R2h22b———常数,b=Bω12(1+R1R2)i2因此,复合齿轮泵的瞬态流量Qsh为Qsh=2a-b2i=1Σfi(5)由式(5)知,复合齿轮泵的流量特性取决于两个子泵的啮合点位移的叠加规律.由于单个齿轮泵的瞬态流量服从啮合点位移fi的抛物线规律,可知叠加后的瞬态流量也必然符合抛物线规律.理论流量特性评价指标有两个,一是流量脉动(流量不均匀)系数,二是流量脉动频率.为计算方便,流量脉动系数δQ定义为[5]δQ=Qmax-QminQt=△QQt(6)式中:Qmax———瞬态流量最大值;Qmin———瞬态流量最小值;Qt———理论流量;脉动频率是流量特性曲线在单位时间内的脉动次数.对于品质优良的液压泵,它应有较高的流量脉动频率和较小的流量脉动系数.根据复合齿轮泵流量特性决定于各啮合点运动的叠加规律,本次实验选用的齿数特性条件为中心轮齿数为2的倍数(Z1=2k)的复合齿轮泵进行分析.由于对称性,当初始时刻t=0时,复合齿轮泵的两个啮合点分别位于齿轮节点P1和P2上,根据轮齿进入和退出啮合条件,其啮合点的位移函数[6]为fi(θ)=Rb1θ=f(θ=ωt,-α1/2≤θ≤α1/2)(7)式中:Rb1中心轮基圆半径,θ为中心轮转角此类复合齿轮泵的位移特点为:当齿轮重合系数ε=1时,复合齿轮泵的两个啮合点处于同步运动状态,如果叠加到同一条啮合线上,则两个啮合点重合.即当z1=2k时,两个子泵啮合点位移同步fi(θ)=f(θ)=f,则两个子泵的理论流量之和Qsh为Qsh=2a-b2i=1Σfi=2a-2bf2(-Pb/2≤f≤Pb/2)(8)对于标准制式的外齿轮泵,节圆半径R1'(主动)、R2'(被动)分别等于分度圆半径R1、R2,齿顶高h1=h2=m,并且R1=mz1/2,R2=mz2/2,则有a=Bω1m22(2z1+1+z1z2)(9)b=Bω12(1+z1z2)(10)由式(8)易判定,在-α1/2≤θ≤α1/2,-Pb/2≤f≤Pb/2区间内,当f=0(θ=0)时有极大值Qmax为Qmax=2a(11)当f=±Pb/2(θ=±αa/2)时有极小值Qmin为Qmin=2a-bPb22(12)则△Q为△Q=Qmax-Qmin=bPb2/2(13)将b=Bω12(1+z1z2)和Pb=πmcosα=πmcos200代入式(13),并根据流量脉动系数δQ=△Q/Qt的约定及Qt=4πm2Z1Bn1,n1=ω1/(2π),可确定该复合齿轮泵的流量脉动系数为δQ1=(Z1+Z2)(πcos200)212(14)由前分析知,此类复合齿轮泵的流量脉动周期角为α1=2π/Z1,故流量脉动频率为fQ1=n1z1(Hz)(15)综合以上分析可知,此类复合齿轮泵只是两个外啮合普通齿轮泵的简单叠加,它的流量脉动系数和流量脉动频率并没有改变,与外啮合普通齿轮泵完全一致.2.2流量特性的计算机仿真102--复合齿轮泵流量特性的仿真程序选用MAT-LAB语言来编写.计算机仿真分析的一般步骤如下:(1)建立实际系统的数学模型,并将数学模型转变成能在计算机上运行的仿真模型;(2)由仿真模型编写出仿真程序;(3)运行仿真程序,对仿真模型进行运算;(4)对不同参数进行实验,并记录结果,将运行结果代回原系统,进行分析、研究、得出结论[6].为方便分析,本次试验选用的齿轮泵的中心轮齿数为偶数(Z1=2k),并且中心轮的齿数与从动轮的齿数相同(Z1=Z2).选取的主要参数为:复合齿轮泵的理论排量q=50ml/r、压力16MPa、转速1500r/min;齿数Z1=Z2=12、模数m=4mm,压力角α=20°,齿宽B=21mm.由式(8)及f=Rb1θ得Qsh=2a-2bf2=2a-2bRb12θ2(-α1/2≤θ≤α2/2,α1=2π/Z1)(16)由式(16)编写MATLAB仿真程序,得出中心轮转一转,复合齿轮泵与单个子泵瞬时流量特性的曲线图,仿真结果如图2所示.从仿真结果可以清楚的看到,第一种多齿轮泵的流量脉动与各子泵相同,多齿轮泵的瞬时流量是1,2号子泵之和,这与理论分析结果相一致.另外由图2可得,多齿轮泵的流量脉动系数约为18%.3小结(1)与普通外啮合齿轮泵相比,齿数相同时(假定复合齿轮泵各齿轮齿数均与普通齿轮泵齿数相同),复合齿轮泵的排量、平均流量和瞬时流量均增加了一倍,而体积并未增加一倍,因此,复合齿轮泵具有较高的功率密度.(2)复合齿轮泵的流量脉动同普通齿轮泵,但功率密度得以提高.(3)对复合齿轮泵的流量特性进行了仿真分析,仿真结果与理论分析相一致,证明了复合齿轮泵的流量特性明显优于普通齿轮泵.———————————————————参考文献:〔1〕杨平,葛云.液压液力与气压传动[M].北京:科学出版社,2007.〔2〕王显彬.平面式并联齿轮泵的结构和性能分析[J].机电产品开发与创新,2010,23(5):64~65.〔3〕何存兴.液压元件[M].北京:机械工业出版社,2003.〔4〕候波.二从动轮式复合齿轮泵的流量特性[J].安徽理工大学学报,2004,24(3):43~46.〔5〕张军等.平衡式多齿轮泵的流量特性的仿真研究[J].液压与气动,2004(12):7~9.〔6〕范明豪,等.复合齿轮泵流V特性及计算机仿真[J].机床与液压,2000(6):10~11.图2复合齿轮泵与单个子泵流量特性分析103--。