锅炉燃烧控制系统仿真

锅炉控制系统仿真软件设计

20 0 8年 1 2月

应

用

科

技

Vo . 5, o 1 13 N . 2

De . O c 2 O8

A p id S i n e a d T c n lg p l ce c n e h oo y e

文章编 号 : 0 1 9—6 1 2 0 )2— 0 6— 4 0 7 X(0 8 1 0 我 国国情 的用 于 电站锅 炉 设 备工 程分 析 的仿 真 软 件 , 取 得 了一 些 成 果 ¨ . 并 然 而 , 其用 于分 析 动力 设 备 控 制 特性 以及 对 新 的 将 燃 烧方 式 的研 究 仍较 少 . 而这 种 仿 真 系统 对 提 高 我 国锅炉 制造技 术 在 国际上 的竞争 力是 至关重 要 的.

为使计算简化 , 但又能确保模型的精度 , 作如下简化 假设 : ) 汽 器壳 侧 蒸 汽 和水 处 于相 平 衡 ; ) 1凝 2 凝 汽器 中蒸 汽 和小凝 结 气 体 均视 为 理想 气 体 ;) 略 3忽 冷 却水 的可 压 缩 性 ; ) 汽 器 内热 负 荷 分 布 均 匀 ; 4凝

Absr c t a t:Th i l t n s fwa e i n e in d ami tt o r ls se o o y e o ol r e smu ai ot r sa d d sg e i nga hec nto y tm fs me tp fb ie .Th ss fwa e o i ot r c n ta sae t e mo y a c q ai n a d c nr l aih tc o o lr r n n n o c mpue a g a e Th r — a r n lt h r d n mis e u t n o to rt me i fb ie un i g i t o o tr ln u g . e po g a i b e t i l t heb ie  ̄r a—i n i g sau t n e Ku t r m sa l o smu a et o lr e lt mer n n tt swih Ru g — ta,s o t e b ie gwo k n c a im u h w h ol r r i gme h n s

锅 炉 燃 烧 过 程控制和仿真

2

1)、变量的选择

被控变量:炉膛顶部烟气出口压力。

控制量:引风机的开度

干扰为炉膛内引风量落后于燃料量和鼓风量的控制,可能引起系统大的波动,造成不稳定因素压力变化等。

2)、系统的组成

最佳α值:α=1.2-1.4,当在α1~1、6范围内时,过剩空气系数a与烟气接近直线。当α在1、08~1、15(最佳过剩空气量8%~15%)时,烟气含氧量最优值为1.6%~3%。从上图也可看到,约在过剩空气量为15%~18%时,锅炉有最高效率。

(4)以烟气为被调节量,以燃料量为调节量的串级控制系统设计

)蒸汽压力控制系统参数整定仿真框图

由仿真结果可以看出,系统响应超调量约为25%。此时系统调节器最简单,工程上系统响应速度和稳定程度都较好

二.风量控制子系统

(1)为使锅炉适应负荷的变化,必须同时改变燃料量和空气量,同时为了达到最佳的经济燃烧,燃烧过程中应有最佳空燃比K。空燃比K是随不同的负荷和燃料品种而变化的,为此燃烧控制系统可选负荷、燃烧品种等变化来构成系统的风量控制系统,有了最佳燃烧比K及比值控制保证了燃料和空气的比值关系,但并不能保证燃料的完全燃烧。

(9)总过程

三、

1

炉膛压力是指送入炉膛内的空气、煤粉及烟气和引风机吸走的烟气量之间的平衡关系,即指炉膛顶部的烟气压力。

炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。当锅炉的燃烧系统发生故障或异常时,最先将在炉膛负压上反映出来,而后才是火检、火焰等的变化,其次才是蒸汽参数的变化。因此,监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。

火电厂锅炉燃烧过程控制系统仿真研究毕业论文

本科毕业论文火电厂锅炉燃烧过程控制系统仿真研究Simulation Study on Combustion Control System of Boiler in Thermal Power Plant学院名称:电子信息与电气工程学院专业班级:自动化2010级2班学生姓名:朱金鹏学号:201002010103指导教师名称:卢春华指导老师职称:讲师2014年5月毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得安阳工学院及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解安阳工学院关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:目录摘要 (I)Abstract (II)引言 (1)第一章控制系统及MATLAB语言的应用基础 (3)1.1 控制系统性能要求 (3)1.2控制系统的时域分析 (3)1.3控制系统的频域分析 (4)频域性能指标 (4)频域分析的三种分析方法 (4)1.4控制系统的根轨迹分析 (5)1.5MATLAB软件认识 (5)MATLAB的特点 (5)MATLAB在控制系统分析中的应用 (5)根轨迹绘制 (6)控制系统的频域分析 (6)1.6 MATLAB环境下的Simulink简介 (9)第二章火电厂锅炉燃烧过程控制系统设计 (10)2.1蒸汽压力控制系统和燃料空气比值控制系统 (12)2.2 炉膛负压控制系统 (13)第三章火电厂锅炉燃烧过程控制系统数学模型 (16)3.1 蒸汽压力控制系统和燃料空气比值控制系统数学模型 (16)3.2 炉膛负压控制系统数学模型 (16)第四章系统稳定性分析 (17)4.1燃料控制系统 (17)4.2空气流量控制系统 (18)4.3炉膛负压控制系统 (18)第五章火电厂锅炉燃烧过程控制各子系统仿真 (20)5.1燃料控制系统 (20)5.2蒸汽压力控制系统 (23)5.3空气流量控制系统 (25)5.4炉膛负压控制系统 (28)第六章火电厂锅炉燃烧过程控制系统Simulink仿真 (31)结论 (35)致谢 (36)参考文献 (37)火电厂锅炉燃烧过程控制系统仿真研究摘要:在现代化生产过程中,为保证生产安全顺利进行,达到优质高产,提高经济效益和劳动生产率,必须对生产过程的各种参数进行自动控制,这种控制就是过程控制。

锅炉燃烧过程控制系统仿真

锅炉燃烧过程控制系统仿真锅炉燃烧过程控制系统仿真目的:经过该项目的训练,掌握串级控制、比值控制、前馈控制在锅炉燃烧过程控制系统的综合应用。

原理简述:燃烧过程控制系统:燃油锅炉的燃烧过程控制主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统以及炉膛负压控制系统。

1 、蒸汽压力控制和燃料空气比值控制系统锅炉燃烧的目的是生产蒸汽供其它生产环节使用。

一般生产过程中蒸汽的控制是经过压力实现的,后续环节对蒸汽的生产用量不同,反映在蒸汽锅炉环节就是蒸汽压力的波动。

维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是经过控制所供应的燃料量以及适当比例的助燃空气的控制实现的。

因此,蒸汽压力是最终被控制量,能够根据生成情况确定;燃料量是根据蒸汽压力确定的;空气供应量根据空气量与燃料量的合理比值确定。

2 、炉膛负压控制系统锅炉炉膛负压过小时,炉膛内的热烟、热气会外溢,造成热量损失,影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会使外部大量冷空气进入炉膛,改变燃料和空气比值,增加燃料损失、热量损失和降低热效率。

控制方案:某锅炉燃烧系统要求对系统进行蒸汽压力控制。

本项目采用燃烧炉蒸汽压力控制和燃料空气比值控制系统,并辅以炉膛负压控制的方案,控制系统框图如图所示。

已知控制系统传递函数:燃料流量系统的数学模型:G(s)=se s 31122-+空气流量模型:G(s)=s e s 21102-+引风量与负压关系模型:G(s)=se s -+156送风量对负压的干扰模型:G(s)=122+s并取:燃料流量至蒸汽压力关系约为:G(s)=4蒸汽压力至燃料流量关系约为:G(s)=1/4燃料流量与控制流量比值:G(s)=2空气流量与燃料流量比值:G(s)=1实现步骤:1、系统稳定性分析作出伯德图,如果相角裕度Pm>0°或幅值裕度Gm>1,表示系统稳定。

煤粉炉燃烧控制系统的设计及仿真

引言大型火力发电机组是典型的过程控制对象,它是由锅炉、汽轮发电机组和辅助设备组成的庞大的设备群。

锅炉的燃烧控制过程是一个复杂的物理,化学过程,影响因素众多,并且具有强耦合,非线性等特性。

锅炉的自动化控制经历了三、四十年代的单参数仪表控制,四、五十年代的单元组合仪表,综合参数仪表控制,直到六十年代兴起的计算机过程控制几个阶段。

尤其是近一、二十年来,随着先进控制理论和计算机技术的发展,加之计算机各项性能的不断增强及价格的不断下降使锅炉应用计算机控制很快得到了普及和应用。

电站锅炉利用煤的燃烧发热,通过传热对水进行加热,产生高压蒸汽,推动汽轮机发电机旋转,从而产生强大的电能。

在锅炉燃烧系统中,给煤系统,送风系统,引风系统是燃烧控制系统的重要环节。

以主蒸汽压力控制系统为主回路,燃烧率控制系统为内回路,通过传感器采集炉膛压力,含氧量和炉膛负压来调节锅炉的给煤量,送风量和引风量从而达到最佳热效率。

燃烧控制系统是电厂热工控制的重要组成部分,目前大部分电厂的锅炉燃烧控制系统仍然采用PID控制。

燃烧控制系统由主蒸汽压力控制和燃烧率控制组成串级控制系统,其中燃烧率控制由燃料量控制、送风量控制、引风量控制三个子系统构成。

锅炉生产燃烧系统自动控制的基本任务是使燃料所产生的热量适应蒸汽负荷的需要,同时还要保证经济燃烧和锅炉的安全运行。

具体控制任务可分为三个方面:一,稳定蒸汽母管压力。

二,维持锅炉燃烧的最佳状态和经济性。

三,维持炉膛负压在一定范围。

这三者是相互关联的。

控制系统计算机仿真是对控制系统进行科学研究的一种重要手段,通过计算机仿真来对比各种控制策略和方案,优化并确定相关参数,以获得最佳控制效果是多年来控制系统设计尤其是新型控制策略与算法研究中心必不可少的技术。

采用MatLab对锅炉燃烧控制系统进行计算机仿真,可快速方便的实现多种规则和参数的控制仿真效果,极大地提高了调节器参数整定的效率和准确性。

本次设计的题目是煤粉炉燃烧控制系统的设计及仿真研究,主要内容包括燃烧控制系统的组成;燃烧控制系统的基本方案;以及燃烧控制系统的参数整定。

基于MATLAB的锅炉燃烧控制系统的稳定性仿真研究

7 8 0— 2.

辑 入 门与提 高 ( 2 )M. 第 版 [] 北京 : 华 大学 出版社 , 0 9 清 20 . [ 马希荣, 2 ] 梁景莲, 基于情感音乐模板的音乐检索系统研

PD I 参数整定, 使各个参数达到稳定状态。 利用各个整定过的参数对整个锅 炉燃烧控制 系统进行仿真和鲁棒 性分析, 得到了

一

些重要 的结 果 , 为锅 炉燃烧 控 制 系统的 设计和 优 化提 供 了 理论 依 据 。

关键词: 锅炉燃烧控制系统 ; 稳定性分析; 参数整定 中图分类号: K3 支献标识码 : 文章编号 :6 313 (0 1 0 —020 T 2 A 17 — 1 2 1) 50 1—2 1 在安全方面, 燃烧过程是否稳定直接关系到锅炉运行 的可

究. 天 津 : 津 师 范 大学 计 算 机 与 信息 工 程 学 院 , 天 北京 : 京 北 科 技 大学信 息工程 学 院 , 0 9 1 6 , 1 . 20,( )第 期 3

2 0 00 .

参考文献:

[ 王华 , 曙光 , 1 ] 赵 李艳 红 .A o e A dto 30 d b u iin .网络音 乐编

[ R t iv l_. r c e i g o i s It r a in 1 9 er ea [] P o e d n f F r t n en to a ] T

( 州大学物理 与电子 信息 学院 , 江 温州 3 53 ) 温 浙 2 0 5

摘要: 采用MA L 对锅炉燃烧控制系统的稳定性进行了 T AB 分析和参数整定进行了 仿真,  ̄V T AB软件对数学模型进行 通I I L A

锅炉燃烧过程控制系统的Simulink仿真 (2)解析

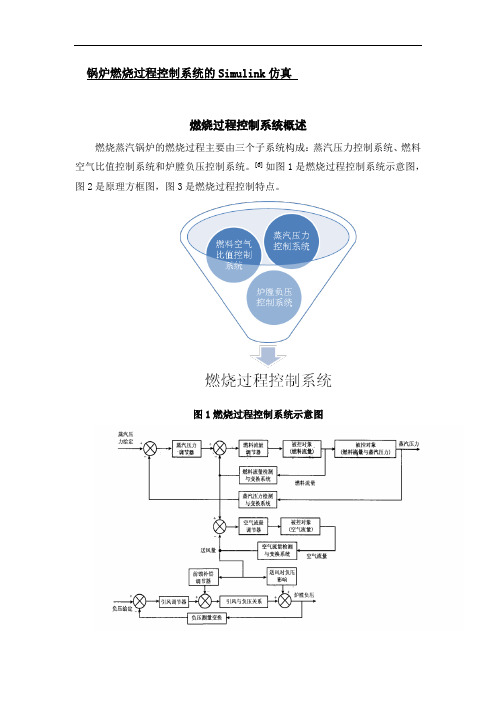

锅炉燃烧过程控制系统的Simulink仿真燃烧过程控制系统概述燃烧蒸汽锅炉的燃烧过程主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统和炉膛负压控制系统。

[6]如图1是燃烧过程控制系统示意图,图2是原理方框图,图3是燃烧过程控制特点。

图1燃烧过程控制系统示意图图2原理方框图图3 燃烧过程控制特点2.1蒸汽压力控制系统和燃料空气比值系统燃油蒸汽锅炉燃烧的目的是为后续的生产环节提供稳定的压力。

一般生产过程中蒸汽的控制是通过调节压力实现的,随着后续环节的蒸汽用量不同,会造成燃油蒸汽压力的波动,蒸汽压力的波动会给后续的生产造成不良的影响,因此,维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃料产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气实现的。

因此,各个控制环节的关系如下:蒸汽压力是最终被控量,根据生成量确定;燃料量根据蒸汽压力确定;空气供应量根据空气量与燃料量的比值确定。

控制量如图4所示。

图5为燃烧炉蒸汽压力控制系统和燃料空气比值控制系统结构简图。

图6为燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图。

图4控制量示意图图5燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图图6燃烧炉蒸汽压力控制系统和燃料空气比值控制系统框图2.2炉膛负压控制系统所谓炉膛负压:即指炉膛顶部的烟气压力。

炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。

炉内燃烧工况一旦发生变化,炉膛负压随即发生相应变化。

当锅炉的燃烧系统发生故障或异常时,最先将在炉膛负压上反映出来,而后才是火检、火焰等的变化,其次才是蒸汽参数的变化。

因此,监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。

大多数锅炉采用平衡通风方式,使炉内烟气压力低于外界大气压力,即炉内烟气负压,炉膛内烟气压力最高的部位是炉堂顶部。

锅炉燃烧控制设计与仿真

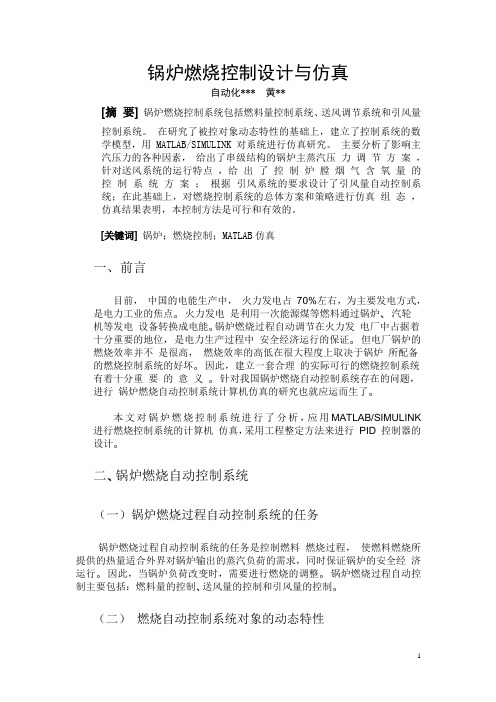

锅炉燃烧控制设计与仿真自动化*** 黄**[摘要]锅炉燃烧控制系统包括燃料量控制系统、送风调节系统和引风量控制系统。

在研究了被控对象动态特性的基础上,建立了控制系统的数学模型,用 MATLAB/SIMULINK 对系统进行仿真研究。

主要分析了影响主汽压力的各种因素,给出了串级结构的锅炉主蒸汽压力调节方案,针对送风系统的运行特点,给出了控制炉膛烟气含氧量的控制系统方案;根据引风系统的要求设计了引风量自动控制系统;在此基础上,对燃烧控制系统的总体方案和策略进行仿真组态,仿真结果表明,本控制方法是可行和有效的。

[关键词]锅炉;燃烧控制;MATLAB仿真一、前言目前,中国的电能生产中,火力发电占70%左右,为主要发电方式,是电力工业的焦点。

火力发电是利用一次能源煤等燃料通过锅炉、汽轮机等发电设备转换成电能。

锅炉燃烧过程自动调节在火力发电厂中占据着十分重要的地位,是电力生产过程中安全经济运行的保证。

但电厂锅炉的燃烧效率并不是很高,燃烧效率的高低在很大程度上取决于锅炉所配备的燃烧控制系统的好坏。

因此,建立一套合理的实际可行的燃烧控制系统有着十分重要的意义。

针对我国锅炉燃烧自动控制系统存在的问题,进行锅炉燃烧自动控制系统计算机仿真的研究也就应运而生了。

本文对锅炉燃烧控制系统进行了分析,应用MATLAB/SIMULINK 进行燃烧控制系统的计算机仿真,采用工程整定方法来进行PID控制器的设计。

二、锅炉燃烧自动控制系统(一)锅炉燃烧过程自动控制系统的任务锅炉燃烧过程自动控制系统的任务是控制燃料燃烧过程,使燃料燃烧所提供的热量适合外界对锅炉输出的蒸汽负荷的需求,同时保证锅炉的安全经济运行。

因此,当锅炉负荷改变时,需要进行燃烧的调整。

锅炉燃烧过程自动控制主要包括:燃料量的控制、送风量的控制和引风量的控制。

(二)燃烧自动控制系统对象的动态特性1.汽压调节对象的动态特性锅炉主蒸汽压力是燃烧量控制系统的主要被调量,为此,下面分析一下在主要扰动下,主蒸汽压力的动态特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉燃烧过程控制系统仿真

目的:通过该项目的训练,掌握串级控制、比值控制、前馈控制在锅炉燃烧过程控制系统的综合应用。

原理简述:

燃烧过程控制系统:燃油锅炉的燃烧过程控制主要由三个子系统构成:蒸汽压力控制系统、燃料空气比值控制系统以及炉膛负压控制系统。

1 、蒸汽压力控制和燃料空气比值控制系统

锅炉燃烧的目的是生产蒸汽供其他生产环节使用。

一般生产过程中蒸汽的控制是通过压力实现的,后续环节对蒸汽的生产用量不同,反映在蒸汽锅炉环节就是蒸汽压力的波动。

维持蒸汽压力恒定是保证生产正常进行的首要条件。

保证蒸汽压力恒定的主要手段是随着蒸汽压力波动及时调节燃烧产生的热量,而燃烧产生热量的调节是通过控制所供应的燃料量以及适当比例的助燃空气的控制实现的。

因此,蒸汽压力是最终被控制量,可以根据生成情况确定;

燃料量是根据蒸汽压力确定的;空气供应量根据空气量与燃料量的合理比值确定。

2 、炉膛负压控制系统

锅炉炉膛负压过小时,炉膛内的热烟、热气会外溢,造成热量损失,影响设备安全运行甚至会危及工作人员安全;当炉膛负压太大时,会增加燃料损失、热量损失和降低热效率。

使外部大量冷空气进入炉膛,改变燃料和空气比值,

控制方案:

某锅炉燃烧系统要求对系统进行蒸汽压力控制。

本项目采用燃烧炉蒸汽压力控制和燃料空气比值控制系统,并辅以炉膛负压控制的方案,控制系统框图如图所示。

已知控制系统传递函数:

燃料流量系统的数学模型:G(s)=s e s 31

122-+

空气流量模型:G(s)=s e s 21102-+

引风量与负压关系模型:G(s)=s

e s -+156

送风量对负压的干扰模型:G(s)=122

+s

并取:

燃料流量至蒸汽压力关系约为:G(s)=4

蒸汽压力至燃料流量关系约为:G(s)=1/4

燃料流量与控制流量比值:G(s)=2

空气流量与燃料流量比值:G(s)=1

实现步骤:

1、系统稳定性分析

作出伯德图,如果相角裕度Pm>0°或幅值裕度Gm>1,表示系统稳定。

(1) 燃料流量系统数学模型:G(s)=s

e s 31122-+的伯德图:

空气流量数学模型G(s)=s e s 21102

-+的伯德图:

(2)

(3) 引风量与负压关系模型G(s)=s e s -+1

56的伯德图 (4)

2、控制系统参数整定

(1)燃烧控制系统

为使系统无静差,燃烧流量调节器采用PI 形式,即:

s

Ki Kp s Gc +=)( 其中,参数Kp 和Ki 采用稳定边界法整定。

先让Ki=0,调整Kp 使系统等幅振荡,即系统临界稳定状态。

系统临界振荡仿真框图及其振荡响应如图所示:

(5)

(6)

记录此时的振荡周期Tcr=10.7s和比例参数Kcr=2,则

Kp=Kcr/2.2=1.613,Ki=Kp/(0.85Tcr)=0.188

在Kp=1.613,Ki=0.188的基础上,对PI参数进一步整定,燃料流量闭环控制系统单位阶跃输入的仿真框图如下所示,其中PI模块的结构如图所示。

调节Kp=1,Ki=0.08,系统响应如图所示,可见系统有约5%的超调量。

(7)

(2)蒸汽压力控制系统

(8)在燃料流量控制系统整定的基础上,采用试误法整定压力

控制系统参数。

系统整定仿真框图如图所示

(9)

(10)

由仿真结果可以看出,系统响应超调量约为50%。

此时系统调节器最简单,工程上系统响应速度和稳定程度一般。

(3)空气流量控制系统

空气流量控制系统的整定方法和燃料流量控制参数整定方法类似

(11)

记录此时的振荡周期Tcr=7s和比例参数Kcr=5.23,则

Kp=Kcr/2.2=1.93,Ki=Kp/(0.85Tcr)=0.34

在Kp=1.93,Ki=0.34的基础上,对PI参数进一步整定,空气流量控制系统单位阶跃输入的仿真框图如下所示,其中PI模块的结构如图所示。

调节Kp=1.45,Ki=0.1,系统响应如图所示,可见系统有约2%的超调量。

整定后空气流量控制系统阶跃响应

(12)

(4)炉膛负压控制系统

(13)负压控制系统的整定方法和燃料流量控制参数整定方法类似

(14)

(15)

(16)

记录此时的振荡周期Tcr=3.8s和比例参数Kcr=1.72,则

Kp=Kcr/2.2=0.65,Ki=Kp/(0.85Tcr)=0.21

在Kp=0.65,Ki=0.21的基础上,对PI参数进一步整定,炉膛负压控制系统单位阶跃输入的仿真框图如下所示,其中PI模块的结构如图所示。

调节Kp=0.45,Ki=0.085,系统响应如图所示,可见系统有约5%的超调量。

(17)

(18)

(19)整定后负压控制系统阶跃输入

(20)

(21) 负压控制系统前馈补偿整 (22) 采用动态前馈整定,其前馈补偿函数为:6

15x 122)(++=

s s s G 3615)(++=

s s s G 4.3控制系统SIMULINK 仿真

(1)无干扰仿真 利用各整定参数对控制系统进行仿真,框图如所示。

设定蒸汽压力值为6,炉膛负压值为5。

仿真结果如图所示。

(23)

(24)

(2)有扰动仿真

系统在三个部分中均加入了幅值-1的随机扰动。

系统仿真图如所示。

仿真结果如图所示。

(25)

(26)

(27)

(28) 5.1总结

本文介绍了燃油蒸汽锅炉的燃烧控制系统的设计与仿真的研究背景和现状,并设计出了一套具有普遍可行性的燃烧控制系统,它共分为三个子系统:蒸汽压力控制系统,燃料空气比值系统和炉膛负压控制系统,本文分别对其做了论证和分析。

同时,选择了MATLAB中的SIMULINK工具箱对整个系统进行仿真。

在仿真阶段,采用的控制方法是应用最广泛的PI控制,最终都使波形达到了稳定状态。

仿真中分了有扰动和无扰动两种不同的情况进行,扰动为幅值±0.1的随机扰动,可以看到在有扰动的情况下,稳定性变差。

但Tp,Ts和超调量均无明显变化。

系统基本符合要求。