2019模组lcm)检验标准

LCM彩色模块外观检验标准

上海尊博通讯有限公司彩色 STN-LCD 模块IQC 质量检查标准编写:审批:T20 检查标准项目:功能测试和外观检查标准第一页共六页编号版本A1、抽样计划:按照抽样方案MIL-STD-105D Level Ⅱ划分样品可以接受或拒绝的等级如下:重缺陷:采用 AQL 0.65 轻缺陷:采用 AQL 1.52、检查条件在20~40W 日光灯的光照环境下,被检查样品放在离日光灯80cm、离检查者眼睛30cm(垂直)的位置(裸立视力为1.2)。

3、LCD 区域定义:A B C图1:LCD 检查区域区域A:符号或数字显示区区域B:视区(除A 区)(A 区+B 区=最小视区)区域C:视区外围(装机后看不到此区域).注:在区域C 中有看得见的缺陷,但不影响产品质量及顾客产品组装,一般原则下是允许的。

4.检验标准4.1 黑白点、线的定义项目黑/白点(Ⅰ)黑/白线(Ⅰ)黑/白点(Ⅱ)黑/白线(Ⅱ)缺陷判断标准点或线缺陷,在通电操作的条件下可以被发现,并且在改变LCD 操作电压时,点线缺陷的大小和颜色的深浅不发生变化。

点或线缺陷,在通电操作的条件下可以被发现,并且在改变LCD 操作电压时,点线缺陷的大小和颜色的深浅发生变化。

4.2 重缺陷T20 检查标准项目:功能测试和外观检查标准第二页 共六页编号版本 A4.3 外观缺陷:除以上重缺陷以外,所有的外观缺陷被划分为轻缺陷.序号 检验项目检查标准等级黑白点尺寸 Φ 的定义y黑白点缺陷(通电显示状态Φ= (x y )21. 黑/白点缺陷 (I) 区域x最多允许数量 4.3.1尺寸(mm )ABC轻缺陷Φ≤0.1不限(不允许串污点)0.10<Φ≤0.15 3 不限0.15<Φ≤0.20 1 Φ>0.20序号 4.2.1 检验项目所有功能缺陷检验标准缺陷等级1).不显示 2).显示异常 3).断、漏笔 4).串笔4).耗损功率过大5).背光点不亮,或点亮不正常,闪烁 6) 不稳定,有时有显示、有时没有显示 重缺陷7) FPC 无短路/开路现象,外观无明显不良 8) 引脚有氧化及玷污现象 9) connecter 有松香等残留物轻缺陷4.2.2 遗漏缺少任何元件模块外观尺寸超出图纸上的规格值 重缺陷4.2.3尺寸超出屏倾斜≤0.15MM2. 黑/白点缺陷(II)区域尺寸(mm)Φ≤0.3A最多允许数量B C 不限(不允许串污点)0.30<Φ≤0.500.50<Φ≤1.001.00<Φ5 间距20MM3 间距50MM不限5. 外观缺陷 T20 检查标准项目:功能测试和外观检查标准第三页 共六页编号版本 A序号检验项目1. 黑/白线缺陷 (I)检查标准 等级尺寸(mm )L(长度)W(宽度) 允许数量区域ABC4.3.2线缺陷(通电显示状态下)10<L5.0<L ≤10 1.0<L ≤5.0 L ≤1.02. 黑/白线缺陷 0.03<W ≤0.045 0.04<W ≤0.06 3 不限0.06<W ≤0.07 2 0.07<W ≤0.091(II)轻缺陷尺寸(mm)L(长度) W( 宽 度 )20<L 0.05<W ≤0.07 10<L ≤200.07<W ≤0.09允许数量 区域 A BC5 35.0<L ≤10 L ≤5.0 1. 偏光片位置不限0.09<W ≤0.10 2 0.10<W ≤0.151偏光片不能完全覆盖视区。

LCM成品检验标准

3.1.3区域:

注:在区域C中有看得见的外观缺陷,但不影响产品质量及顾客产品组装,除崩边崩角按规格外,其它一般原则下是允许的。外观检验标准适用于A区、B区。

3.1.4检验条件

A检验时需戴防静电手指套和有线静电环;

B检验者目视时眼睛距离产品25~35CM:观察角度要求垂直于被检测面的45度,观察时间3S~5S.

NG

目视

2-61(MA)

喷在电极上、排插上

NG

2-62(MI)

字迹识别不清楚

NG

2-63(MI)

漏喷、错喷

NG

2-64(MI)

导电胶布不良

导电胶布颜色/位置与要求不符

NG

2-65MI)

绝缘胶带不良

绝缘胶带颜色/位置与要求不符

NG

2-66(MI)

双面胶不良

双面胶颜色/位置与要求不符

NG

2-67(MI)

参照限度样板或客户签样

在日光台灯下目视

2-6(MI)

欠扭

LCD由于扭曲角度不足形成小点、线性畴

可见欠扭NG

目视

2-7(MA)

中心开花

LCD压力因素Cell形成真空区域,“小太阳”

NG

目视

2-8(MI)

渗胶不足

渗胶不足未达到要求

封口渗胶达封口深度1/3以上OK

目视

2-9(MA)

渗胶过度

封口渗胶胶过多

进入可视区NG

目视

2-28(MI)

BLU脏污、异物不可有,双面胶和离型纸完好,不可有脱离、异物等不良。

NG

目视

2-29(MI)

铁框划伤

划伤:长≤15mm,宽≤0.5mm

且不多于3处;

模组(LCM)检验标准

1.0 目的:

规范LCM彩屏成品的检验项目以及判断标准,保证产品出货能满足客户需求。

2.0 适用范围:

适用于本公司LCM彩屏产品内部的出货检验(客户有特殊要求的依客户要求)。

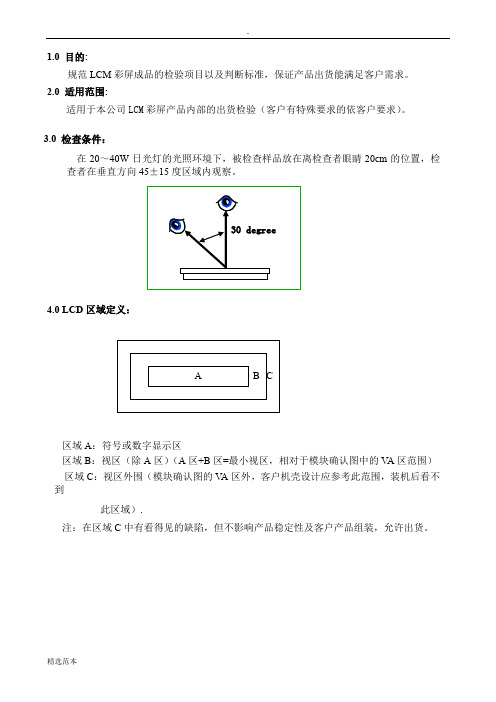

3.0 检查条件:

在20~40W日光灯的光照环境下,被检查样品放在离检查者眼睛20cm的位置,检查者在垂直方向45±15度区域内观察。

4.0 LCD区域定义:

区域A:符号或数字显示区

区域B:视区(除A区)(A区+B区=最小视区,相对于模块确认图中的V A区范围)区域C:视区外围(模块确认图的V A区外,客户机壳设计应参考此范围,装机后看不到

此区域).

注:在区域C中有看得见的缺陷,但不影响产品稳定性及客户产品组装,允许出货。

精选范本

不能点到背光两边胶架

焊点锡量高度大于零件焊面高度

大于焊面高度NG

焊点锡量高度小于零件焊面。

LCM成品模组检验规范及可靠性测试标准现行版

5-3.辉色度计(BM-7)。

5-4.显微镜。

5-5.放大镜。

5-6.游标卡尺。

5-7.10W~15W日光灯(照度:距离灯管30cm量测照度1200lux以上)一支。

六.LCM(TFT彩屏及触摸屏)成品模组判定标准及检验方法:(单位:mm)项目缺点类别不良定义不良现象判定标准检验方法LCM 电性测试1-1.次缺LCD黑点白点亮点黑点、白点LWΦ=(L+W)/2尺寸容许个数1.用E/T夹具手机夹具点亮后目视2.用欠点卡比对Φ≦0.10mm忽略(密集不可)0.10mm<Φ≦0.15mm2(两点间距需>15 mm0.15mm<Φ≦0.20mm 1Φ>0.20mm NG1-2.(主缺)色度值量测时全红、全绿、全蓝及全白等各画面单点不符合规格值色度值不符NG用E/T夹具点亮LCD后目视1-3.(主缺)LCD点亮时在Color Bar画面(RGB)颜色排序错误Color Bar排序错误NG用E/T夹具点亮LCD后目视1-4.(主缺)点亮后LCD显示是白色的,不再有其它画面白屏NG用E/T、手机夹具点亮后目视1-5.(主缺)画面显示时SPEC(规格)中VOP比正常的鲜明度驱动深(浅)色深比对限度样本在手机夹具以客户规定的最佳对比度在VOP画面目视WL色淡1-6.(主缺) LCD点亮后显示画面时四周亮中间暗显示不均匀显示不均NG在E/T、手机夹具上点亮产品后目视1-7.(次缺) 通电后进入拍照选项后画面有亮点/彩点拍照亮点/彩点Φ=(L+W)/2大小(SIZE)允许个数Φ<0.1 忽略(密集不可)0.1≤Φ≤0.2允许个数11.用手机夹具点亮后目视2.用欠点卡比对项目缺点类别不良定义不良项目判定标准检验方法LCM 电性测试1-8.(次缺) 通电后进入拍照选项后画面有线状物L W按刮伤﹑纤维﹑线状物标准判定在日光灯下距待测物30cm目视1-9.(主缺)LED灯(红.绿.兰)在点亮时有一种或一种以上灯不亮灯不全NG用E/T夹具点亮后目视1-10.(主缺)LED灯(红.绿.兰)在点亮时有一种或一种以上灯的颜色与样品不符灯异NG用E/T夹具点亮后目视1-11.(主缺)LED灯(红.绿.兰)在点亮时无颜色无灯NG用E/T夹具点亮后目视拍照纤维(线状物)WL1-21.(主缺) 背光局部亮度较暗或较亮背光不均NGE/T、手机夹具架点亮后目视1-22.(主缺) 点亮后背光时亮时不亮背光不稳NGE/T、手机夹具点亮后目视项目缺点类别不良定义不良项目判定标准检验方法LCM 电性测试1-23.(主缺)通电后背光不亮无背光NG用测架点亮检验1-24.(主缺)通电后在半亮状态下背光亮度较暗半亮偏暗NG 点亮后目视1-25.(主缺)通电后在半亮状态下背光亮度较亮半亮偏亮NG 点亮后目视1-26.(主缺)使用触摸屏无反应触摸屏无功能用触摸笔点击画面菜单进行操作,无反应,则NG手机夹具检测1-27.(主缺)触摸屏异常触摸屏异常用触摸笔点击画面操作按键中心无反应,点击操作按键的一侧却有功能,则NG手机夹具检测项目缺点类别不良定义不良项目判定标准检验方法LCMTFT 彩屏2-1.(次缺)在LCD上有擦试不掉的点状偏光片刺伤﹑脏点﹑圆形物尺寸允许个数在日光灯下距待测物30cm目视.(用目视Φ≦0.10mm不计(密集不可)外观检验物 LWΦ=(L+W)/20.10mm<Φ≦0.20mm 1个用欠点卡比对Φ>0.20mmNG2-2.(次缺)在LCD 上有擦试不掉的线状物刮伤﹑纤维﹑线状物LW尺寸 允许个数1.在日光灯下距待测物20cm 目视2.用欠点卡比对长宽(W) 2mm≦0.03mm1 ≦1mm 0.03<W ≦0.05mm 1 >1m m>0.05mmNG2-3. (次缺)IT0角部破碎1) A ≤T 2) ≤0.4MM 3) ≤2.5MM目测或用欠点卡,游标卡尺测量PAD 破碎 及角部(非ITO 部分破碎)目测或用欠点卡,游标卡尺测量环氧框破碎a ≤tb ≤1.0mmc ≤3.0mm*环氧框裂纹、漏夜 NG目测或用欠点卡,游标卡尺测量2-4. (次缺) LCD 有进行式的裂开痕迹,但未形成破损玻璃裂痕任何区域的裂痕 拒收目视,必要时用投影机量测项目缺点类别不良定义不良项目判定标准检验方法CT a a ≤tb ≤0.5mmc ≤3.0mmLCM TFT 彩屏外观检验2-5. (次缺)LCD在裂片时有凹凸不平现象裂片不良1.外凸以工程图尺寸为准2.内凹依破损判定方法判定用游标卡尺量测, 最大尺寸是否符合工程图要求2-6.(主缺)LCD整体底色一致,但与样品不同底色不符比照限度样本验收在同一视角下用样品比对2-7.(次缺)LCD底色有两种(或以上)的颜色底色不均比照限度样本验收在同一视角下用样品比对2-8.(次缺)保护膜脱离LCD保护膜翘保护膜卷起进入框胶之内NG目视,必要时用光标卡尺量测2-9.(主缺)LCD液晶漏失漏液晶NG 目视2-10.(次缺)LCD POL片上有凹凸点及水纹POL片异物以点状和线状物判定在日光台灯下,距待测物20cm,3.6.9.12点目视2-11.(次缺)LCD POL片贴附时有气泡、凹凸点POL片气泡、凹凸点尺寸容许个数在日光台灯下,距待测物20cm目视,用欠点卡比对1、Φ<0.1mm2、不超过边框1/3不计(密集不可)0.10<Φ≦0.2mm1Φ>0.2mm NG0.2<Φ≦1.5mm,(边框以外)12-12.(次缺)锡点不光滑有凸起现象锡尖纵向锡尖≦零件本身高度OK横向锡尖≦FPC/PCB焊盘宽度OK≧2处NG目视。

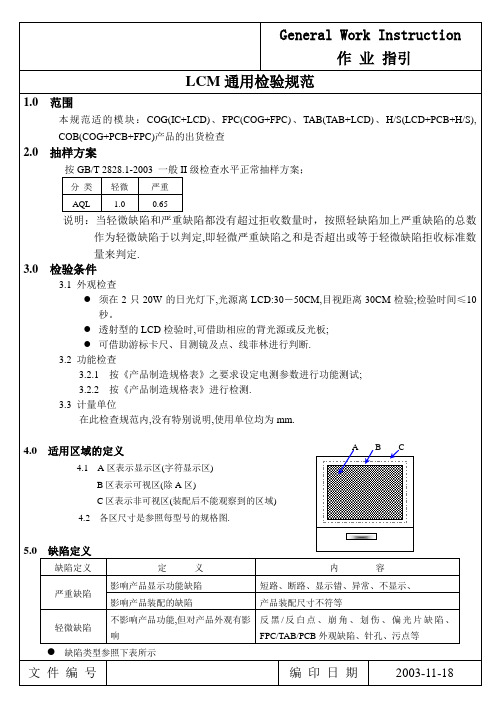

LCM检验规范

数万个文件,一网打尽

强力推荐!大量电子行业电子企业/工厂方面(涵盖LCD/LCM/TFT/TP/3D/POL实战技术)资料。

包括多家著名电子企业的内部管理制度,表格,流程,成本,绩效考核,供应链,质量管理,电子行业技术资料等等. 数万个文件, 一网打尽!!是本人精心制作的一套有助于电子企业及从事电子行业的个人提升能力的管理光盘!! 有助您系统性及完整性的把电子行业的管理工作做得更好.为您或企业节省大量的管理成本!! 售价:100元另加50元可以参加百万资料下载计划,一次付出,终生使用,你只需首付50元,对资料文库里的资料你只需付车费可免费上门拷贝(深圳内),省外可刻碟5元/张邮费自理或网上传输

以下为部分截屏目录,

有LCM/LCD/TFT/SMT行业全套生产/品质/工艺/原材料/总结

报告资料,另有电子设计类资料,有需要的朋友,可以联系我

的QQ785302948

师少恒QQ:785302948。

模组检验标准

一体机外观、结构质量检验标准

5 标准内容和要求

5.1 检验条件和方法

5.1.1 按整机外观检查工位的照明要求设置(顶部一根灯管,正面引出至少一根灯管,要求灯管的功率不低于40W),或正常的自然光下,或模拟柜台的照明状态。

5.1.2能进行照度测量的,要求照度在:500-700Lux。

5.1.3检测要求:目测距离50cm-75cm。

5.1.4 检查时间:对每一检测面的检测时间为2-5秒。

5.1.5 辅件(塑压件)的检验,按对应外壳的检验区域进行检验。

5.1.6 为增强外观质量检验的可操作性,允许将封样件作为检验的依据之一。

5.2区域定义:

5.3 电视类产品外观、结构装配质量检验标准细分如下:

5.4 金属外框的喷漆质量标准。

LCM成品模组检验规范及可靠性测试标准现行版

5-3.辉色度计(BM-7)。

5-4.显微镜。

5-5.放大镜。

5-6.游标卡尺。

5-7.10W~15W日光灯(照度:距离灯管30cm量测照度1200lux以上)一支。

六.LCM(TFT彩屏及触摸屏)成品模组判定标准及检验方法:(单位:mm)项目缺点类别不良定义不良现象判定标准检验方法LCM 电性测试1-1.次缺LCD黑点白点亮点黑点、白点LWΦ=(L+W)/2尺寸容许个数1.用E/T夹具手机夹具点亮后目视2.用欠点卡比对Φ≦0.10mm忽略(密集不可)0.10mm<Φ≦0.15mm2(两点间距需>15 mm0.15mm<Φ≦0.20mm 1Φ>0.20mm NG1-2.(主缺)色度值量测时全红、全绿、全蓝及全白等各画面单点不符合规格值色度值不符NG用E/T夹具点亮LCD后目视1-3.(主缺)LCD点亮时在Color Bar画面(RGB)颜色排序错误Color Bar排序错误NG用E/T夹具点亮LCD后目视1-4.(主缺)点亮后LCD显示是白色的,不再有其它画面白屏NG用E/T、手机夹具点亮后目视1-5.(主缺)画面显示时SPEC(规格)中VOP比正常的鲜明度驱动深(浅)色深比对限度样本在手机夹具以客户规定的最佳对比度在VOP画面目视WL色淡1-6.(主缺) LCD点亮后显示画面时四周亮中间暗显示不均匀显示不均NG在E/T、手机夹具上点亮产品后目视1-7.(次缺) 通电后进入拍照选项后画面有亮点/彩点拍照亮点/彩点Φ=(L+W)/2大小(SIZE)允许个数Φ<0.1 忽略(密集不可)0.1≤Φ≤0.2允许个数11.用手机夹具点亮后目视2.用欠点卡比对项目缺点类别不良定义不良项目判定标准检验方法LCM 电性测试1-8.(次缺) 通电后进入拍照选项后画面有线状物L W按刮伤﹑纤维﹑线状物标准判定在日光灯下距待测物30cm目视1-9.(主缺)LED灯(红.绿.兰)在点亮时有一种或一种以上灯不亮灯不全NG用E/T夹具点亮后目视1-10.(主缺)LED灯(红.绿.兰)在点亮时有一种或一种以上灯的颜色与样品不符灯异NG用E/T夹具点亮后目视1-11.(主缺)LED灯(红.绿.兰)在点亮时无颜色无灯NG用E/T夹具点亮后目视拍照纤维(线状物)WL1-21.(主缺) 背光局部亮度较暗或较亮背光不均NGE/T、手机夹具架点亮后目视1-22.(主缺) 点亮后背光时亮时不亮背光不稳NGE/T、手机夹具点亮后目视项目缺点类别不良定义不良项目判定标准检验方法LCM 电性测试1-23.(主缺)通电后背光不亮无背光NG用测架点亮检验1-24.(主缺)通电后在半亮状态下背光亮度较暗半亮偏暗NG 点亮后目视1-25.(主缺)通电后在半亮状态下背光亮度较亮半亮偏亮NG 点亮后目视1-26.(主缺)使用触摸屏无反应触摸屏无功能用触摸笔点击画面菜单进行操作,无反应,则NG手机夹具检测1-27.(主缺)触摸屏异常触摸屏异常用触摸笔点击画面操作按键中心无反应,点击操作按键的一侧却有功能,则NG手机夹具检测项目缺点类别不良定义不良项目判定标准检验方法LCMTFT 彩屏2-1.(次缺)在LCD上有擦试不掉的点状偏光片刺伤﹑脏点﹑圆形物尺寸允许个数在日光灯下距待测物30cm目视.(用目视Φ≦0.10mm不计(密集不可)外观检验物 LWΦ=(L+W)/20.10mm<Φ≦0.20mm 1个用欠点卡比对Φ>0.20mmNG2-2.(次缺)在LCD 上有擦试不掉的线状物刮伤﹑纤维﹑线状物LW尺寸 允许个数1.在日光灯下距待测物20cm 目视2.用欠点卡比对长宽(W) 2mm≦0.03mm1 ≦1mm 0.03<W ≦0.05mm 1 >1m m>0.05mmNG2-3. (次缺)IT0角部破碎1) A ≤T 2) ≤0.4MM 3) ≤2.5MM目测或用欠点卡,游标卡尺测量PAD 破碎 及角部(非ITO 部分破碎)目测或用欠点卡,游标卡尺测量环氧框破碎a ≤tb ≤1.0mmc ≤3.0mm*环氧框裂纹、漏夜 NG目测或用欠点卡,游标卡尺测量2-4. (次缺) LCD 有进行式的裂开痕迹,但未形成破损玻璃裂痕任何区域的裂痕 拒收目视,必要时用投影机量测项目缺点类别不良定义不良项目判定标准检验方法CT a a ≤tb ≤0.5mmc ≤3.0mmLCM TFT 彩屏外观检验2-5. (次缺)LCD在裂片时有凹凸不平现象裂片不良1.外凸以工程图尺寸为准2.内凹依破损判定方法判定用游标卡尺量测, 最大尺寸是否符合工程图要求2-6.(主缺)LCD整体底色一致,但与样品不同底色不符比照限度样本验收在同一视角下用样品比对2-7.(次缺)LCD底色有两种(或以上)的颜色底色不均比照限度样本验收在同一视角下用样品比对2-8.(次缺)保护膜脱离LCD保护膜翘保护膜卷起进入框胶之内NG目视,必要时用光标卡尺量测2-9.(主缺)LCD液晶漏失漏液晶NG 目视2-10.(次缺)LCD POL片上有凹凸点及水纹POL片异物以点状和线状物判定在日光台灯下,距待测物20cm,3.6.9.12点目视2-11.(次缺)LCD POL片贴附时有气泡、凹凸点POL片气泡、凹凸点尺寸容许个数在日光台灯下,距待测物20cm目视,用欠点卡比对1、Φ<0.1mm2、不超过边框1/3不计(密集不可)0.10<Φ≦0.2mm1Φ>0.2mm NG0.2<Φ≦1.5mm,(边框以外)12-12.(次缺)锡点不光滑有凸起现象锡尖纵向锡尖≦零件本身高度OK横向锡尖≦FPC/PCB焊盘宽度OK≧2处NG目视。

LCM行业背光质量检验标准

次要缺陷: AQL 1.0。

4.0检查仪器游标卡尺、直流电源、专用测试架、万用表 5.0检查条件外观检查、功能测试时:(1)光照条件:40 W 荧光灯下,周围灯亮度为800 LUX ; (2)目测距离:30 cm ;(3)背光功能检查:在暗室中进行背光功能检查(或相当于暗室的条件)。

6.0外观检查外观检查见表一:表一(外观标准)缺陷描述判 定 标 准缺陷图示 缺陷等级 不同型号或类型及混杂其他型号 不允许N/A 主要反光纸、散光纸、银纸弹起,破损或位置不正不允许次要表一(外观标准)(续1)缺陷描述判 定 标 准缺陷图示在背光片内的外来物件或污染可接受的大小及数量: 平均直径(mm )允许个数 D <0.1 忽略 0.10<D ≤0.20 1 D >0.20备注:两点之间的距离不小于1 cm平均直径Φ=(X+Y )/2次要接线/PAD/PIN 氧化、变色、侵蚀或破损 不允许N/A 次要 破损、注塑不良,胶液漏出 不允许N/A次要反光纸破损反光纸偏移发光面XYPCB3mm 3mm测试点测试点文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持. 背光片的电压不允许超出规格范围N/A 主要黑点当背光片点亮或非点亮时,在发光范围内可接受黑点的大小及数量:平均直径(mm)允许个数D<0.1 忽略0.10<D≤0.20 1D>0.20 0备注:两点之间的距离不小于1 cm平均直径Φ=(X+Y)/2次要面花/散光纸花当背光片点亮时,盖上LCD若不见该缺陷,则可以接受N/A 次要9.0相关文件9.1《抽样检验作业指导书》(KL-QAR-WI-003)10.0相关记录10.1《进料检验记录表》(KL-QAR-QR-002)XY。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

规范 LCM 彩屏成品的检验项目以及判断标准,保证产品出货能满足客户需求。

2.0 适用范围 : 适用于本公司 LCM 彩屏产品内部的出货检验(客户有特殊要求的依客户要求)

3.0 检查条件:

在 20~40W 日光灯的光照环境下,被检查样品放在离检查者眼睛 20cm 的位置,检查者在垂直方向

± 15 度区域内观察。

4.0 LCD 区域定义:

区域 A :符号或数字显示区

区域 B :视区(除 A 区)(A 区+B 区=最小视区,相对于模块确认图中的

VA 区范围)

区域 C :视区外围(模块确认图的 VA 区外,客户机壳设计应参考此范围,装机后看不到

此区域)

注:在区域 C 中有看得见的缺陷,但不影响产品稳定性及客户产品组装,允许出货。

45

5.0 检查标准

序号检查项目检查标准等级

5.2.7 TP外观相关标准

5.2.8 UV/易拉胶

纸规格

TP气泡/ 凹凸

点

TP组装歪斜

TP水印

TP牛顿环/ 似

牛顿环

TP点胶标准

TP脏污

TP边角破裂

图案

字体

菲林形拱

未附贴

附贴位置

尺寸Φ (mm)

接收数量

A区B区C区

Φ≤0.1忽略(不允许串污)

0.1< Φ≤0.152(点距≧10mm)

忽略

0.15< Φ ≤0.21

0.2< Φ0

按图纸要求且不允许超出背光边缘

水印:测力计垂直用力≥

不点亮模块,在正常或倾斜视角

从触摸屏表面看到的规律性或非规

律性的彩色圈1、规律性:不允许

2、非规律性:S牛顿环≤1/ 6 S

TP,且点亮背光后不影响文字及直

线失真,允许。

1、IC 位置的缺口必须点满胶。

2、胶不能点到FPC的弯折位,不能点到背光两边胶架及触摸屏的

表面。

3、白胶不能进入视区。

内脏污按不同型号的极限样板同边角破裂标准(备注:破损不允许进

入银线)

1、图案字体清晰,无严重粗细现象,允许轻微图案字体渗透或干版;

2、字体线条变粗或变细较正常线条宽度≤1/3 (且≤+/-0.1mm ),无断

字

轻缺陷

轻缺陷

序号检查项目检查标准等级

5.2.9喷码未喷码不允许重缺陷

喷码模糊不允许轻缺陷

5.2.10背光

1)污点与黑白点: 同清晰点标准

2)划伤及线缺陷,同线缺陷标准

轻缺陷

轻缺陷

不可有白色粉状残留物轻缺陷元件偏移

3.A 2/3 W B 1/2 L

4. t

2/3 W

A

W

1/2*T

参照1、2 标示T

焊点锡量高度大于零件焊脚1.25H(鸥翼型),拒收大

于1.25H ,NG

焊点锡量高度大于零件焊面高度(圆型), 拒收

鸥翼型: 焊点锡量高度小零件焊脚1/3H ,或焊垫吃锡少于70%,拒收

焊量高度小

于焊脚

1/3H

圆柱型: 焊点锡量高度小于零件焊面1/4H 或焊垫吃锡少于70%,拒收

锡量高度

小于焊面

1/4H NG

轻缺陷

轻缺陷

重缺陷

焊垫吃锡少

于70%,NG

5.3 、功能测试

5.3.1 LCD Module 功能测试,一般依据设计提供的该产品的标准测试软件和夹具进行。

因产品而异,随具体项目具体给出夹具功能测试方法(包括需检查项和对应的检测画面)。

5.3.2 对项目中所列测试项,如某一项异常,则说明产品功能存在相应缺陷

5.3.3 测试第一次失败,重新连接测试通过,则测试认为通过。

5.3.4 功能检验标准参照以下标准:

5.4 、可靠性实验:

按以下项目进行可靠性实验,如客户有特殊要求时,则按客户要求进行实验。

实验数量5~10PCS/每组实验。

参考产品图纸或者规格书。