高效连铸用功能耐火材料发展和分析研究动向

耐火材料行业发展分析与投资前景分析报告

行业社会环境

传统耐火材料行业市场门槛低、缺乏统 一行业标准,服务过程没有专业的监督等问题影响行业发展。互联网与电 烙铁的结合,缩减中间环节,为用户 提供高性价比的服务。90后、00后等各类人群,逐步成为 耐火材料行业的消费主力。

政策环境

发改委

国办

生态环境部

《工业炉窑大气污染综合治理方案》

明确了工业炉窑(含耐火材料焙烧窑炉)大气污染治理要求。明确要加大产业结构调整力度、加快燃料清洁低碳化替代、实施污染深度治理、并开展工业园区和产业集群综合整治。耐火材料生产使用的超高温竖窑、回转窑应配备覆膜袋式等高效除尘设施,其他耐火材料窑应配备袋式等除尘设施;以煤(含煤气)、重油等为燃料以及使用含硫粘结剂的,应配备右灰石石膏法等高效脱硫设施;超高温竖窑、回转窑、高温隧道窑应配备sCR、SNCR等脱硝设施。

在市场发展中,行业企业为争取竞争优势,尤其是大中型企业,越来越重视自主研发实力,在企业科研方面投入逐年增长,企业科研服务市场逐步打开,未来科研用检测试剂的服务主体趋于多元化

02

耐火材料发展环境

02

政策环境

行业经济环境

从2017-2022年以来,我国国内生产总值呈现上涨的趋势,同比增速处于持续正增长的态势,其中2021年国内生产总值为1143670亿元,同比2020年增长了184%。2022年1-9月我国国内生产总值为870269亿元,同比增长了6.2%。在疫情得到有效控制的情形下,我国经济开始逐渐复苏,之前受疫情影响而停滞的各个行业,也开始恢复运行,常态化增长趋势基本形成,未来中国耐火材料行业的发展必然有很大的上升空间。

行业现状

供给分析近年来,在国家环保整治力度加大的大环境下,我国耐火材料产量总体呈现下降趋势,从2014年的2797.15万吨下降至2021年的24067万吨。此外,2017年产量达到了近年低谷2295万吨。从细分产品来看,2021年,我国致密定型耐火材料产量1320.51万吨,占比55%;不定形耐火制品产量102

连铸技术国内外现状及发展趋势

连铸技术国内外现状及发展趋势

连铸技术是钢铁工业中的重要技术之一,它可以实现高效连续生产,提高生产效率,降低成本。

目前,国内外的连铸技术都在不断发展和完善中。

在国内,连铸技术已经实现了从单流到双流、三流、四流等多流程的升级。

同时,还出现了带分段式结晶器、上下扫描式结晶器等新型结晶器,提高了连铸成材率和质量。

此外,国内的连铸技术还在不断推广智能化生产、绿色环保等方面的应用。

在国外,美国、日本等发达国家在连铸技术方面也有很多创新。

例如,美国的Hazelett连铸技术可以实现高品质的铝合金连铸,日本的CCS连铸技术则可以实现高浓度的钢水连铸。

此外,欧洲的一些连铸厂还在探索使用第三方能源进行加热,以实现更高的能源利用效率。

未来,随着新材料、新工艺、新技术的不断涌现,连铸技术将继续发展和创新。

同时,环保、智能化、自动化等方面也将成为连铸技术发展的重要方向。

- 1 -。

耐火材料的研究进展及应用

耐火材料的研究进展及应用摘要:耐火材料具有耐高温、高强度和耐腐蚀等优良性能,但脆性已成为其破坏的致命弱点。

此外,它们总是在冷热循环环境中使用。

因此,提高耐火材料的韧性和抗热震性一直是人们研究的重点。

现在社会中对耐火材料的研究取得突破性发展,本文将对耐火材料的研究进展进行简要概括与分析,并对其未来的发展进行分析预测。

关键词:金属;耐火材料;纳米科技;塑性成形;促烧结作用一.引言耐火材料用于钢铁、有色金属、建筑材料、化工、电力、环保、航空航天等领域的高温加工。

它们是在高温工业中实施所有新工艺和新技术的重要基础和支持材料,在提高高温工业产品质量和品种开发、高效生产、节能减排方面发挥着重要作用。

钢铁、有色金属和石化等高温行业的高速发展,以及关键设备和技术的进步,极大地促进了中国耐火材料的科技创新和工业发展。

中国已经成为世界上最大的耐火材料和耐火材料的生产国、消费国和出口国,在国际耐火材料领域占有重要地位。

中国的耐火原料资源承受着国内外的双重消耗,目前的消耗率已经超过了这些不可再生资源的承受极限。

优质铝土矿、优质石墨和优质镁矿资源已经出现紧张的,对耐火材料和高温工业的可持续发展构成潜在威胁。

尽管开发了低品位矿石综合利用技术,并形成了一系列结构均匀、性能优异的高铝均质材料,但耐火材料的科学应用、资源综合利用和新型耐火原料体系的开发仍然是关系到耐火工业可持续发展的紧迫任务。

二.金属防火材料金属晶格会在应力作用下滑移,并具有塑性特征:它被引入耐火材料中,与硬质无机材料颗粒相比,金属在成型过程中会表现出塑性成型特征,因此在相同成型压力下制备的生坯密度高于未添加金属样品。

金属对耐火材料的烧结效果可归因于两个因素:第一,金属形成的塑性相的引入可增加生坯的密度,缩短颗粒之间的距离,并减少烧结过程中扩散和传质所需的能量;其次,金属的熔点通常低于耐火材料的熔点,并且液相可以在较低的温度下形成。

液相及其粘性流形成的毛细力加速了原子的迁移速度和生坯的收缩,促进了烧结致密化过程。

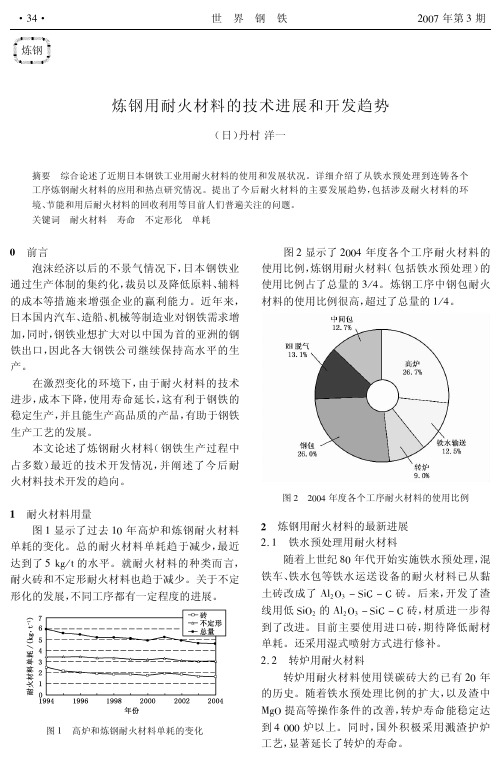

炼钢用耐火材料的技术进展和开发趋势

#" 耐火材料用量 图 & 显示了过去 &# 年高炉和炼钢耐火材料 单耗的变化。总的耐火材料单耗趋于减少, 最近 达到了 ’ () * + 的水平。就耐火材料的种类而言, 耐火砖和不定形耐火材料也趋于减少。关于不定 形化的发展, 不同工序都有一定程度的进展。 $" 炼钢用耐火材料的最新进展 "- &! 铁水预处理用耐火材料 随着上世纪 .# 年代开始实施铁水预处理, 混 铁车、 铁水包等铁水运送设备的耐火材料已从黏 土砖改成了 /0" 1% 2 345 2 5 砖。后来, 开发了渣 线用低 341" 的 /0" 1% 2 345 2 5 砖, 材质进一步得 到了改进。目前主要使用进口砖, 期待降低耐材 单耗。还采用湿式喷射方式进行修补。 "- "! 转炉用耐火材料 转炉用耐火材料使用镁碳砖大约已有 "# 年 的历史。随着铁水预处理比例的扩大, 以及渣中 6)1 提高等操作条件的改善, 转炉寿命能稳定达

图 &! 高炉和炼钢耐火材料单耗的变化

!!"

炼钢用耐火材料的技术进展和开发趋势

( 日) 丹村 洋一

摘要! 综合论述了近期日本钢铁工业用耐火材料的使用和发展状况。详细介绍了从铁水预处理到连铸各个 工序炼钢耐火材料的应用和热点研究情况。提出了今后耐火材料的主要发展趋势, 包括涉及耐火材料的环 境、 节能和用后耐火材料的回收利用等目前人们普遍关注的问题。 关键词! 耐火材料! 寿命! 不定形化! 单耗

世! 界! 钢! 铁 转炉炉衬采用了不同种类的镁碳砖以实现均 衡筑衬。而且, 对于关键部位, 采用可靠性和耐用 性高的砖砌筑; 对于使用条件不苛刻的部位采用 低档砖砌筑, 达到长寿命和降低耐材单耗。最近, 风口和风口周围砖以外的部位几乎全部采用进口 砖替代。 针对损毁严重、 对转炉寿命起决定作用的部 位, 由于各个钢厂的转炉形式和操作情况不同, 出 现了底吹转炉的风口以及周围炉底砖的损毁, 炉 口耐火材料的剥落等问题, 相应地都在进行课题 研究。炉衬材质的改善也在继续进行。最近有文 献报道, 通过控制弹性率和减小膨胀等有望改善 抗剥落性。也有文章报道, 采用特殊石墨, 低弹性 率的风口砖, 耐用性是原来的 " 倍以上, 达到了 # $$$ 炉。针对炉口周围耐火材料的剥落问题, 采取倾斜式砌炉或采用整体浇注, 主要从结构上 进行改进。倾斜式砌炉法也适用于从炉底到炉身 的弯曲部位, 认为由于应力缓和减轻了损耗。 "% &! 钢包用耐火材料 自从上世纪 ’$ 年代后半期开始使用铝尖晶 石质浇注料以来, 钢包衬的不定形化一直在不断 发展, 现在, 包壁一般使用不定形耐火材料。后 来, 铝镁质浇注料得到开发使用, 湿式喷射施工和 修补的应用等, 大幅度提高了钢包的寿命, 也减少 了施工时间。关于包底, 不定形化也在推进, 冲击 区采用低水分致密预制块, 提高了寿命。关于钢 包渣线, 有报道显示, 为了钢包整体不定形化, 对 渣线用高耐侵蚀性不定形材料进行了开发研究, 并进行了使用试验。但由于不定形耐火材料的耐 用性不够, 目前渣线一般还是采用镁碳砖。为改 善钢包保温性能, 开发了低导热镁碳砖。为防止 超低碳钢冶炼时增碳, 开发了超低碳镁碳砖。这 些都是为了提高钢包功能而开发的镁碳砖。渣线 用镁碳砖与转炉用一样, 主要使用进口砖。最近 的热点是, 采用纳米碳以使镁碳砖低碳化, 也有纳 米镁碳砖实炉使用试验的报道。 "% #! () 脱气用耐火材料 () 脱气真空槽用耐火材料, 一直采用镁铬 砖施工, 但由于用后砖的处理以及因高温烧成耐 火材料的制造成本较高等问题, 改为使用镁碳砖 和刚玉尖晶石浇注料等, 各大钢厂正在推进 () 炉衬的无铬化。 "% *! 中间包用耐火材料 中间包耐火材料与钢包耐材一样, 从上世纪

耐火材料的研究现状及最新进展

耐火材料的研究现状及最新进展摘要耐火材料服务于现代的工业生产和应用,例如工业窑炉使用耐火材质的高温容器件结构,高温工业热工装备等所需要的重要材料,各行业对大量耐火材料的消耗,如钢耐火材料的需求,我国钢铁企业不断发展相关耐火材料技术和达到节能减排的目标。

本文分析当前工业发展应用到的耐火材料及存在的问题,如研究如何延长耐火材料的使用寿命,降低耐火材料的消耗量,分析和提出影响耐火材料损坏的原因,通过优化材料属性参数、结构形状以及使用条件等措施,以达到延长耐火材料使用寿命的目标。

关键词:耐火材料;研究现状;最新发展Research Status and Latest Progress of RefractoriesAbstractRefractories serve modern industrial production and applications, such as refractory high temperature container structure, high temperature industrial thermal equipment and so on, and the consumption of a large number of refractories in various industries. For example, steel refractories demand, China's iron and steel enterprises continue to develop related refractory technology and achieve the goal of energy saving and emission reduction. This paper analyzes the refractories and existing problems applied in the current industrial development, such as studying how to prolong the service life of refractories, reduce the consumption of refractories, and analyze and put forward the reasons that affect the damage of refractories. In order to prolong the service life of refractories,the material attribute parameters, structure shape and service conditions are optimized.Keywords: refractories; research status; latest development1.耐火材料使用现状和发展耐火材料市场开辟并被广泛的应用,耐火材料的原料耐火矿物资源越来越紧张,所以,研究和发现低成本可生产的耐火材料是当前应用耐火材料较多的企业都面临的研究课题和重要工作内容。

耐火材料工业的现状与发展趋势

耐火材料工业的现状与发展趋势

一般可有如下结构:

一、概述

1.耐火材料的定义

2.耐火材料工业的现状

二、发展趋势

1.经济效益的提高

2.材料质量的改善

3.技术创新的加快

三、措施

1.加大研发投入

2.强化质量管理

3.提高资质等级

四、总结

概述

耐火材料,是指具有耐火性、耐蚀性的特殊金属或非金属材料。

它们在高温条件下,保持耐热性和稳定性,可以用来制作耐火结构件,广泛应用于炉内和炉外的工业设备、建筑结构、石油化工、航天航空、船舶工程等领域,具有重要的经济和社会价值。

耐火材料工业是一个技术含量较高、经济效益显著、国家重点支持的

新兴产业。

耐火材料工业作为国家重要的基础产业,具有安全、可靠、耐用、抗热、经济和应用范围广泛的特点。

随着经济的发展和国际贸易的活跃,耐火材料工业具有广阔的市场前景,必将发展壮大。

发展趋势

(1)经济效益的提高。

耐火材料具有阻燃、耐腐蚀、耐高温的特点,可以有效地提高工业的安全性、节能性、绿色性,提高工业经济效益,同

时也可以为消费者带来更大的价值和满意度。

(2)材料质量的改善。

耐火材料。

高效连铸技术发展现状及进展

高效连铸技术发展现状及进展摘要:中国经济的快速发展使连铸技术艺得到了快速发展,连铸技术是炼钢生产的核心技术,它在炼钢厂的发展中发挥着举足轻重的作用,能有效地提高炼钢的生产率和产量,因此,对连铸技术的发展进行了论述,并以此为依据,对高效连铸技术艺进行了分析,以期对我国钢铁行业的可持续发展有所借鉴。

关键词:连铸技术;高效连铸;发展趋势;引言在冶金行业,连铸技术因其能耗低、环境污染小、投资规模小等优点,已逐渐取代传统的铸型铸造技术,自20世纪50年代第一台连铸机投入使用以来,无论是机器型号、生产工艺还是设备自动化水平都得到了极大的提高,所生产的钢材质量也不断提高,随着信息技术的广泛应用,连铸技术的发展得到了进一步的推动,在生产效率方面,连铸技术已经从单炉发展到多炉;在生产技术上,它已经从冷铸造转向直接轧制、直接装料和热输送,未来将向无头轧制发展。

1.连铸技术的发展状况我国的连铸技术起步较晚,改革开放前,我国连铸技术主要依靠外国引进,自身创新水平较低,随着我国经济的发展,特别是21世纪以来,我国的连铸技术发展迅速,钢铁产品的产量不断提高,生产技术和装备技术取得重大突破,现阶段,我国的连铸技术不仅可以生产各种特殊钢,而且在连铸设备生产上也可以实现国产化。

自1995年以来,我国开始着手解决高效连铸技术的关键问题,在确保高铸造速度的同时,在提高钢铁生产效率、改善机器与炉的匹配、降低生产成本等多方面取得了技术进步,从而推动我国连铸水平的全面发展,在第四次全国连铸工作会议上,提出以连铸为研究方向,实现我国钢铁精炼,尽管我国连铸技术取得了巨大突破,但与西方发达国家相比仍有一定差距,特别是在板坯连铸速度上,我国大型板坯连铸速度还在1.8m/min的范围,大多数薄板坯连铸速度企业只能保持在5m/min以内,近年来,随着我国重点行业的发展,对钢的强度和韧性提出了更高的要求,这也推动了我国特种钢的生产,如微合金钢产量已超过1亿吨,然而,微合金钢在连铸过程中经常出现局部裂纹,这降低了钢生产的合格率,纵观我国钢铁企业,微合金钢连铸过程中表面裂纹的发生率较高,部分企业可达10%。

耐火材料在钢铁行业中的应用及发展趋势

耐火材料在钢铁行业中的应用及发展趋势大家好,今天我们来聊一聊耐火材料在钢铁行业中的那些事儿。

作为一名多年从事幼儿相关工作的“老司机”,可能让大家感到有些意外,但这正是我们今天要探讨的主题。

让我们一起来看看,耐火材料在钢铁行业中的应用以及未来的发展趋势吧!我们来了解一下什么是耐火材料。

耐火材料是指在高温和化学腐蚀环境下,能够保持稳定性能和结构完整性的材料。

在钢铁行业中,耐火材料发挥着至关重要的作用。

一、耐火材料在钢铁行业中的应用1.钢铁炼制过程中的应用在钢铁炼制过程中,耐火材料被广泛应用于高炉、转炉、电炉等各类炼钢设备中。

例如,高炉炉顶、炉底、炉墙等部位都需要使用耐火材料来承受高温和炉内气氛的腐蚀。

炼钢过程中,耐火材料还能够有效防止钢水与炉渣的接触,保证钢水的纯净度。

2.钢铁轧制过程中的应用在钢铁轧制过程中,耐火材料主要用于轧制机的导板、支撑板等部位。

这些部位需要承受高温和钢材的磨损,耐火材料的使用可以提高轧制设备的寿命,降低维修成本。

3.钢铁热处理过程中的应用在钢铁热处理过程中,如退火、正火、淬火等,耐火材料被用于炉内壁、炉底等部位。

耐火材料能够承受高温,防止炉内气氛对炉体结构的腐蚀,确保热处理效果。

二、耐火材料在钢铁行业中的发展趋势1.绿色环保随着我国环保政策的不断加强,钢铁行业对耐火材料的需求也在不断提高。

绿色环保型耐火材料将成为未来市场的主流。

例如,利用废弃物生产的耐火材料,既减轻了环境负担,又降低了生产成本。

2.高性能钢铁行业对耐火材料性能的要求越来越高,未来耐火材料的发展趋势是高性能、高强度、耐磨损、长寿命。

新型耐火材料的研究和开发将成为行业竞争的焦点。

3.智能化随着智能制造技术的不断发展,耐火材料在钢铁行业中的应用也将越来越智能化。

例如,通过智能化控制系统,实现耐火材料的最佳使用效果,提高生产效率。

4.个性化定制钢铁行业对耐火材料的需求越来越多样化,未来耐火材料企业需要根据客户的具体需求,提供个性化定制的耐火材料解决方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高效连铸用功能耐火材料发展和研究动向李红霞刘国齐杨彬中钢集团洛阳耐火材料研究院洛阳471039摘要在高效连铸技术发展的推动下,连铸用功能耐火材料的主要进展是使用寿命上有明显提高,开发了复合结构水口解决水口堵塞和适应高侵蚀性钢种连铸,在水口结构上以数值模拟和水模拟结果为优化设计依据,保证流场稳定、连铸工艺稳定和铸坯质量提高。

关键词高效连铸、功能耐火材料、数值模拟、水模拟在实现了高连铸比的发展后,连铸技术的主要发展内容是高效连铸、高品质钢连铸和近终形连铸以提高连铸机生产效率、发展中包冶金和优化结晶器流场减少非金属夹杂提高铸坯质量。

连铸用功能耐火材料(保护套管、整体塞棒、浸入式水口>是连铸技术的关键耐火材料,产品在使用中起着特定的功能作用,如控流作用、吹气搅动作用、防止二次氧化保护浇铸作用、决定钢液在结晶器内的流场分布等。

高速连铸是在保证铸坯质量的前提下提高铸机产量和实现铸机与热轧生产率匹配的重要手段。

拉速的提高,必然导致钢水流速和流量的提高,拉速提高造成结晶器内钢水较大的表面流速和液面波动、为控制钢水流动而采用的电磁制动以及为改善结晶器的传热与润滑而采用的高熔化速度、低熔点、低粘度的保护渣,这些变化都会加剧对功能耐火材料冲刷和侵蚀,要求功能耐火材料提高性能才能够保证高速连铸的高炉次连铸的顺利实现。

同时,高速连铸时液面波动和不稳定性增大,增加了结晶器漏钢和卷渣的几率,增加了夹杂物上浮阻力,对水口防堵和稳流要求提高,高性能、功能化、合理结构的连铸“三大件”是高效连铸的顺利实施的重要保障条件。

在连铸技术发展的推动下,连铸技术的关键耐火材料——功能耐火材料适应高效连铸的高可靠性、高寿命和结晶器流场稳定性要求、也有了很大的发展和进步。

主要进展有:优化材料性能和材料选择明显提高使用寿命,发展材料功能,防堵塞、不污染钢液和减少增碳,应用计算机模拟和水模拟技术设计产品结构优化流场。

1高寿命连铸用功能耐火材料的发展连铸用长水口(保护套管>、整体塞棒、浸人式水口使用条件苛刻,在性能指标、质量稳定性等方面都有着非常高的要求,材质特点是采用抗热震性优异的高档含碳耐火材料,使用特点是一次性使用和制品关键部位的使用效果决定其使用寿命。

浸人式水口的使用寿命取决于渣线,长水口使用寿命取决于上端(颈部>、渣线和下端出钢口,整体塞棒使用寿命取决于棒头,连铸三大件使用寿命的提高主要是提高这些部位的抗渣液、钢液侵蚀性和抗冲刷性等性能。

1.1浸入式水口1>浸入式水口渣线材料的发展ZrO-2C材料是当前浸入式水口最通用的渣线材料,ZrO具有优异的抗渣性,鳞片状石墨除抗渣2润湿外主要作用是赋予ZrO-2C材料以优异的抗热震性。

渣线材料的抗侵蚀性是决定水口使用寿命的关键因素,了解材料损毁过程机理是材料性能优化的依据。

国内外对渣线材料的损毁过程机理已进行了大量的研究。

多数研究认为ZrO-2C材料的侵蚀是石墨和ZrO交替被侵蚀的过程,即与钢液接触时,ZrO不被侵蚀,石墨溶221 / 12解于钢液中或被氧化,使ZrO颗粒暴露;与渣液接触时,石墨和渣液不浸润,ZrO颗粒被22溶蚀、分解,暴露出石墨,如此反复进行,造成渣线材料的蚀损。

保护渣、钢液和ZrO-2C材料的显微结构对侵蚀速度都有重要影响。

ZrO-2C材料的发展,主要还是在保证抗热震性前提下通过显微结构精细化设计来提高渣线材料抗侵蚀性,如优化电熔氧化锆原料和石墨的比例,粒度组成、采用特制的结合剂树脂等等。

兼顾抗热震性,ZrO-2C材料合适的ZrO含量在10~15%之间。

调整ZrO粒度组成可使ZrO-222C 材料的抗侵蚀性提高,表1给出了不同ZrO粒度组成对ZrO-22[1]。

气孔率和气孔分布对C材料的抗侵蚀性影响ZrO-2含量影响,通过降低气孔率和使气孔微细化,对提高抗侵ZrOC材料的抗侵蚀性影响超过2]2[车铸技术的提高,浸入式水口使用寿命满足了连铸i蚀性有明显作用,、绎讨优化以及炉次的提高。

近终型连铸用浸人式水口2>近终型连铸是发展高效连铸的一个重要方向,薄板坯连铸是到目前为止发展最成功的近终型连铸技术。

当前我国薄板坯连铸在全球钢铁界是发展最快、产能最大,技术水平已达到国际先进。

薄板坯连铸用浸入式水口是其重要相关技术之一,对连铸炉次的高低起很关键,保护渣min>.0M /0的作用。

与常规连铸相比,薄板坯连铸的特点是拉坯速度高(4.~6侵蚀性强,浸入式水口结构复杂,要求功能耐火材料有更高的性能和更长的使用寿命,以保证近终形连铸生产的稳定性和高效率。

常规连铸用浸入式水口在材质上采用含碳耐火材料,保证了高抗热震性和使用的安全性及一定的使用寿命,但将之简单应用到薄板坯连铸存在如下的不适应:一是使用寿命上的与近终形连铸高效率的不适应,二是性能与强化了材料的性能需进行优化。

的使用条件不适应,二者需要有一提升,特别是渣线ZrO-C2由洛耐院开发的薄板坯连铸用异形浸人式水口,具有优良的抗热震性、渣线抗侵蚀性为开发生产的薄板坯连铸用浸入式水口性3高、水口碗部及内腔耐冲蚀性优良等特点嘲,表2 / 12能指标,其渣线材料的特点是选用优质电熔ZrO原料,较低的碳含量,较低的气孔率,使2用寿命在12小时以上,达到国际先进水平,满足钢厂连铸牛产的需要。

3>高侵蚀性钢种和洁净钢连铸用浸人式水口常规铝碳材质浸人式水口不适应洁净钢、高级钢,如汽车用超低碳钢板、电工钢等和一些高侵蚀性钢种如高氧钢、钙处理钢、高锰钢等连铸要求,存在对钢液增碳,内壁、特别是吐钢口异常蚀损造成钢品质降低、流场变化、卷渣可能增加、使用寿命明显下降等问,耐硷性MgO题,需使用其他抗侵蚀性高的内衬材料。

尖晶石膨胀系数和刚玉相同,低于[4]。

C-C、尖晶石一材料性能对比渣和FeO侵蚀性优于刚玉,表4给出了A1O32[5]含开发的尖晶石内衬和尖晶石一碳出钢口浸入式水口,用于浇铸高氧钢日本品川公司(C倍。

同样也适用于高锰=使用寿命比铝碳材料提高了3,氧含量在100~600ppm量<40ppm150 一%,3O 100%Mn>、不锈钢、易切削钢(S 0.mass钢(1~2Fe>O·、反应生成(MnO和Mn、Fe、Oppm>、钙处理钢等。

浇钢过程中,铝碳材料中的A132—MnOO,进而与钢液中夹杂A132不反MnOFeO、FeO反应生成液相,导致蚀损和加快石墨氧化及向钢液中溶解。

尖晶石和应、而且能在表面形成一尖晶石为主的致密层,此致密层可抑制石墨向钢液中溶解,提高吐纲口抗蚀性,稳定流场,提高铸坯质量。

Mn 09,(成分%:C≤0.洛耐院开发的低碳尖晶石一碳内衬水口用于高侵蚀性钢S ,.0904P 0.一0,—1.151.5后水口为连浇1180min..Si≤003,Pb≤001>连铸,连铸炉次成倍增加。

图,.一.004009 碗部和流钢通道形貌照片,表面干净,几乎看不出有任何侵蚀。

2 长水口.1长水口是进行保护浇注提高钢质量的重要功能耐火材料。

在某种程度上来讲,长水口的抗热冲击性是连铸三大件中要求最高的。

当前国内钢厂连铸用长水口已是不预热直接使用,3 / 12浇钢开始冷态与高温钢液接触,水口内表面温度瞬间升至钢液温度,极其强烈的热冲击,极易产生裂纹,龟裂,裂开。

因此,高抗热冲击性为首要保证性能,相应材料应具与此使用性能相关的低的热膨胀系数、低弹性模量、高热导率、高断裂功。

初期保证长水口在热震上的可靠性所采用的措施是较高的石墨含量,并加入低膨胀系数材料一熔融石英,长石,锆莫来石等,降低材料的热膨胀率和弹性模量,但使用寿命较低。

长水口使用寿命和材料抗钢液侵蚀、冲刷的能力相关。

长水口使用中不同部位蚀损速度和蚀损机理因工况不同而不同,几个蚀损严重的部位分别为:渣线一受中包覆盖剂侵蚀;钢液流出口的浸入钢液部位-受钢液强烈冲刷侵蚀氧化作用;颈部一钢液偏流冲刷及吹氧清扫;与滑动水口结合部一密封不严造成吸气氧化失碳,其中尤以浸入钢水中部分和颈部最[6]。

为严重采用层状结构是目前不预热长水口主要结构形式。

内外采用不同的组成:直接接触高温钢液的内层低碳或无碳、高的气孔率,低的导热系数,降低了外层材料中的热应力,外层材料为低SiO 含量的铝碳材质,提高抗钢液侵蚀性。

层状复合的方法既能保证铝碳材料2的抗热震性,也能显著提高材料的抗侵蚀性,在不降低抗热震性的前提下提高了使用寿命。

层状材料具有较高的整体强度和断裂韧性,是获得高可靠性和高使用性能的有效途径,结合减少熔融石英的含量、合理的组成、显微结构设计等措施开发的高性能不烘烤长水口,具有优异的抗热冲击性、抗渣性和抗钢水冲蚀性,和较高的使用寿命。

新发展的长水口还有按照水口各部位的损毁机理和损毁过程不同而在水口上下采用不同的材料组成、在水口形状上进行优化,即增加水口渣线以下部位厚度,下端采用锺罩型[7]。

其上下材料组成如表5结构中所列,上部材料具有高的强度和优异的抗热冲击性,能承受下部重量增加的强度要求,下部材料具有良好的抗侵蚀性和抗钢液冲刷性,使用效果是寿命提高,中包流场改善。

同其他许多耐火材料相似,长水口使用效果的好坏与使用时操作条件的优化有很大关系。

]8[在其文章中指出近十年来日本长水口的使用寿命有了很大的发展,不少钢厂已Hideaki浇次,主要措施有操作技术的改进,如良好的预热,合理的吹氧清扫4030一达到能稳定在程序;水口材料性能的提高改进,包括有提高力学性能指标,以承受水口振动应力;内衬材采用低碳含量材质,减少了钢液冲刷;开发出先进的水口表面防氧化涂料和使用无SiO2 料,以保证产品质量的高度稳定和一致性。

在国内,实际生产中连浇炉次高、连铸时间长时,长水口的使用寿命还不能和浸人式水口和整体塞棒同步,主要问题是出钢口部位和碗部抗钢液侵蚀和冲刷性能不够。

为适应中所列,使用寿命有明显提高长水口寿命的需要,开发有无硅铝碳长水口,性能指标如表6 提高。

4 / 121.3 整体塞棒塞棒安装于中间包,与内装式浸入式水口或中包上水口配合,在连铸工艺中控制钢水从中间包到结晶器流量,以保证钢水在结晶器中液面稳定和连铸工艺的稳定。

在材质选择上,以保证安全使用为第一要素,一旦失控,由于塞棒的不可更换性将会造成连铸中断。

通常棒身、棒头、渣线采用不同的配料组成。

棒身无例外地选择A1O-32C材质,其主体耐火原料依现场使用条件而选用高档电熔刚玉原料或特级矾土熟料,渣线部位受中包覆盖剂和钢液作用,多数情况采用以高档电熔刚玉为原料的A1O-32C材质,在强侵蚀情况下也选用ZrO-2C材质。

决定塞棒控流功能和使用寿命的关键部位是塞棒棒头,保证棒头材料的高性能就显得十分重要。

其常用材质有两种,A1O-C材质棒头和MgO-32C材质棒头,需视浇注钢种和耐火材料的反应选择。