硝酸咪康唑软膏生产工艺规程

软膏剂的制备工艺流程

软膏剂的制备工艺流程

《软膏剂的制备工艺流程》

软膏剂是一种常见的外用药剂,通常用于治疗皮肤疾病和炎症。

其制备工艺流程包括以下几个步骤:

1. 原料准备:首先需要准备软膏剂的主要原料,包括基础膏剂、活性成分和辅助成分。

基础膏剂通常由油脂或者合成基质组成,用于稳定和保护活性成分。

活性成分则是药物的主要功能成分,用于治疗特定的疾病或症状。

辅助成分则用于调整软膏剂的质地、稳定性和外观等特性。

2. 混合与加热:将基础膏剂和活性成分按照配方比例混合均匀,然后经过加热使其溶解和混合。

在加热的过程中需要控制温度和搅拌速度,以确保原料能够充分混合并保持稳定。

3. 辅助成分的添加:在混合的基础上,根据需要加入辅助成分,如防腐剂、抗氧化剂、香料等,以增加软膏剂的稳定性和使用感受。

4. 放冷与搅拌:将混合好的软膏剂放置在较低温度下,待其冷却成型。

在此过程中需不断搅拌,以确保软膏剂的质地均匀并且不会析出。

5. 包装和灭菌:最后,将冷却好的软膏剂分装到合适的容器中,并进行灭菌处理,以确保制品质量和安全。

通过以上的制备工艺流程,可以制备出质量稳定、使用效果良好的软膏剂产品,满足不同药学和医疗需求。

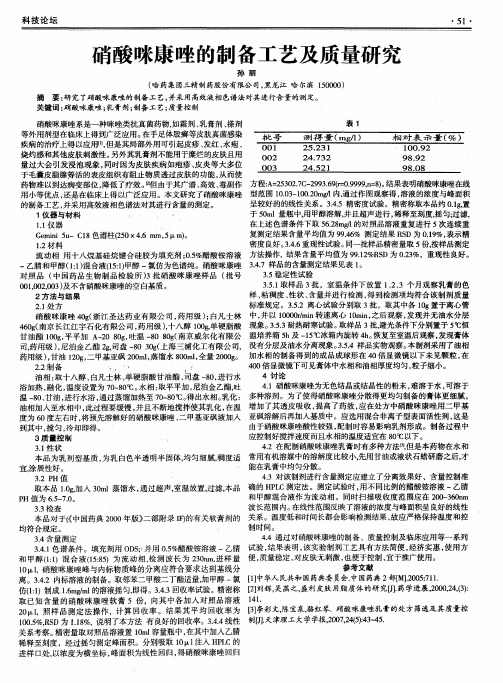

硝酸咪康唑的制备工艺及质量研究

一

3 . 5 . 1 取样 品 3 批 ,室温条件下放置 1 、 2 、 3个月 观察 乳膏的色 样 、 粘稠度 、 性状 、 含量并进行检 测 , 得 到检测项 均符合该制剂 质量 2方法与结果 标准规定 。3 . 5 . 2离心试 验分别取 3批 ,取其中各 1 0 g置于离心管 2 . 1 处方 并以 1 0 0 0 0 r / m i n转速离心 1 0 m i n , 之后 观察 , 发现并无 油水 分层 硝 酸咪康 唑 4 0 g ( 浙江圣 达药业 有 限公 司 , 药用 级 ) ; 白凡士林 中 , 3 . 5 - 3耐热耐寒试验 。 取样 品 3批, 避光条件下分别置于 5  ̄ C 恒 4 6 0 g ( 南京 长江江字石化 有限公 司 , 药用 级 ) , 十八醇 1 0 0 g , 单硬脂酸 现象 。 h及 一 1 5  ̄ C 冰箱内旋转 4 h 。 恢 复至室温后观察 , 发现膏体 甘油 酯 1 0 0 g , 平平加 A 一 2 0 8 0 g , 吐温 一 8 0 8 0 g ( 南京威尔 化有 限公 温培养箱 5 3 . 5 . 4样 品实物观察。 本制剂采用了油相 司, 药用级) , 尼泊金乙酯 2 g , 司盘 一 8 0 3 0 g ( 上海三浦化工有限公司, 没有分层及 油水分离现象 。 0倍显微镜 以下未见颗粒 , 在 药用级 ) , 甘油 1 2 0 g , 二 甲基亚砜 2 0 0 m l , 蒸馏水 8 0 0 m l , 全量 2 0 0 0 g 。 加水相 的制备得 到的成品成球形在 4 4 0 0倍显微镜下可见膏体中水相 和油相厚度均匀 , 粒子细小 。 2 . 2 制备 . .’ 。 4讨论 油相 : 取十八醇 、 白凡士林 、 单硬脂 酸甘油酯 、 司盘 一 8 0 , 进 行水 4 . 1硝酸咪康唑为无色结 晶或结 晶性 的粉末 , 难溶于水 , 可溶于 浴加热 , 融化 , 温度设置为 7 0 ~ 8 0  ̄ C 。 水相 : 取平平加 , 尼泊金 乙酯, 吐 多种溶剂 。为 了使得硝酸咪康唑分散得更均匀制备的膏体更 细腻 , 温一 8 0 、 甘油 , 进行水浴 , 通过蒸馏加热至 7 0 ~ 8 0  ̄ C。 得 出水 相。 乳化 : 增 加 了其透皮 吸收 , 提高 了药效 , 应 在处 方中硝酸咪康唑用 二 甲基 油相加入至水相中 , 此过程要缓慢 , 并且不断地搅拌使其乳化 , 在温 这是 度为 6 0 度左右 时, 将预先溶解好 的硝酸咪康唑 、 二甲基亚砜液加入 亚砜溶解后再加入基质中。应选用混合非离子型表面活性剂 , 由于硝 酸咪康唑酸性较强 , 配制 时容易影 响乳剂形成 。制备过程 中 到其 中 , 搅匀 , 冷却即得 。 应控制好搅拌速度而且水相的温度适宜在 8 0 ℃以下。 3质 量 控 制 4 . 2在配制硝酸 咪康唑乳膏时有多种方 法[ 3 1 , 但是 本药物在水和 3 . 1 性状 先用甘油或液状石蜡 研磨 之后 , 才 本 品为乳剂 型基质 , 为乳 白色半透 明半 固体, 均匀细腻 , 稠度适 常用有机溶媒 中的溶解度 比较小 , 能在乳膏 中均匀分散。 宜, 涂展性好 。 4 . 3对该制剂进 行含量测定应建立 了分离效果好 、含量控制准 3 . 2 P H 值 P L C测定法 。测定试验时 , 用不 同比例 的醋酸铵溶液 一乙腈 取本 品 1 . 0 g 。 加入 3 0 m l蒸馏 水 , 通 过超声, 室温放置, 过 滤, 本 品 确 的 H 和 甲醇混合 液作为流 动相 。同时扫 描吸收度范 围应 在 2 0 0 — 3 6 0 n m P H值为 6 . 5 — 7 . 0 。 波长范 围内。 在线性范围反 映了溶液的浓度与峰 面积呈 良好的线性 3 - 3检查 故应严格保持 温度 和控 本 品对 于( 《 中国药典 2 0 0 0 年版 》 二部 附录 I F ) 的有 关软膏剂 的 关系。温度低 和时间长都会影 响检测结果 , 制时间。 均符合规定 。 4 . 4通过对硝酸咪康唑的制备 、质量控 制及 临床应用 等一 系列 3 . 4含量 测定 试验 , 结果表 明, 该实验制剂工 艺具有方法简便 , 经济实惠 , 使用方 3 . 4 . 1 色谱条 件。填充剂用 O D S ? 并用 0 . 5 %醋 酸铵 溶液 一乙腈 便 , 质量稳定 , 对皮肤无刺激 , 也便于控制 , 宜于推广使用。 和 甲醇 ( 1 : 1 )混 合液 ( 1 5 : 8 5 )为 流动 相 , 检测 波 长为 2 3 0 n m, 进 样 量 参考文献 1 0 l , 硝酸咪康唑峰与内标物质峰的分离应符合要求达到基线分 『 1 1 中华人 民共和 国药典委 员会冲 国药典 2部[ M】 . 2 0 0 5 : 7 1 1 . 离。3 . 4 . 2内标溶液的制备。取邻苯二甲酸二丁酯适量, 加甲醇 一 氯 2 1 刘辉, 吴 菡之, 盛利皮肤 用脂质体 的研 究[ J ] . 药学进展, 2 0 0 0 , 2 4 , ( 3 ) : 仿( 1 : 1 ) 制成 1 . 6 m g / m l 的溶液摇匀, 即得。3 . 4 I 3 回收率试验。 精密称 f 1 41 . 取已知含量的硝酸咪康唑软膏 5份,向其 中各加入对照品溶液 3 1 李彩 文, 陈宝泉, 骆红琴. 硝酸咪康唑乳 膏的处方 筛选及其质 量控 2 0 l ,照样 品测定 法 操作 , 计 算 回收率 。结 果 其 平均 回收率 为 『 制『 J 1 . 天 津理工大 学学报 , 2 0 0 7 , 2 4 ( 5 ) : 4 3 - 4 5 . 1 0 0 . 5 %, R S D为 I . 1 8 %, 说 明了本 方法 有 良 好 的回收率 。3 . 4 . 4 线性 关系考察。 精密量取对照品溶液置 1 0 m l 容量瓶 中, 在其 中加人 乙腈 稀释至刻度 ,经过摇匀测定 峰面积。分别 吸取 1 0 l 注入 H P L C的 进样 口处, 以浓度为横坐标 , 峰面积为线性 回归 , 得硝酸 咪康 唑 回归

硝酸咪康唑的合成六

硝酸咪康唑的合成一、药品介绍硝酸咪康唑是广谱抗真菌药,临床上主要用于治疗皮肤癣菌或假丝酵母菌引起的皮肤黏膜感染。

化学名:1-[2-﹙2,4-二氯苯基﹚-2-[﹙2,4-二氯苯基﹚甲氧基]乙基]-1H-咪唑的硝酸盐。

二、实验目的(1)、掌握硝酸咪康唑的制备方法(2)、掌握药物合成中反应的条件(温度、PH、溶剂)重要性。

三、实验原理硝酸咪康唑为白色固体;无臭。

本品在甲醇中略溶,在氯仿或乙醇中微溶,在水或乙醚中不溶。

合成路线是先将α-(1-咪唑基)-2,4-二氯苯基乙酮还原成醇;醇再进行N-烷基化和O-烷基化反应最终合成硝酸咪康唑。

以95%乙醇为溶剂,于25℃一30℃用硼氢化钾还原得到α-(1-咪唑基)-2,4-二氯苯基乙醇硼络合物,该中间体可不分离纯化,直接在体系中与2,4-二氯氯苄进行O-烷基化反应得到硝酸咪康唑。

合成路线:四、仪器与试剂仪器:三口烧瓶、减压抽滤装置、搅拌装置、烧杯、量筒、温度计试剂:1,咪唑和2,4.二氯-α-氯代苯乙酮、2,4-二氯氯苄、三乙胺、苯、硼氢化钾、硝酸五、实验步骤(1)α-(1-咪唑基)-2,4-二氯苯基乙酮的合成在三口烧瓶中加入12.8g的咪唑,12.8g三乙胺和10ml苯,搅拌下于70℃的温度下反应,待其完全溶解后慢慢滴加2,4-二氯-α-氯代苯乙酮的苯溶液10.7ml,于70℃温度反应1.5小时。

过滤,滤饼(三乙胺)回收,滤液倒入三倍于其体积的1%盐酸中充分洗涤。

后处理一:分液,有机层用无水氯化钙干燥得溶液A;后处理二:过滤,滤饼干燥得淡黄色固体。

(2)硝酸咪康唑的合成在反应瓶中加入溶液A,硼氢化钾2 g和催化量锂盐,搅拌下于70℃反应5 h。

冷却至28℃,滴加2,4-二氯氯苄12ml,滴毕,于60℃反应6 h。

用水充分洗涤,分液,苯层用硝酸调至Ph= 1,有大量白固体析出。

抽滤,滤饼依次用苯,水和无水乙醇淋洗,干燥后用95%乙醇重结晶(用活性炭脱色),于60℃减压干燥得白色固体,计算收率。

国外硝基咪康唑合成工艺

硝基咪康唑的合成工艺可能涉及复杂的化学过程,有一定的危险性,不建议个人进行操作。

以下是一种合成硝基咪康唑的常见工艺的简要概述:

首先,将咪康唑(通常采用有机合成方法制备)和硝酸钠一起研磨,制备出氧化咪康唑。

随后,将氧化咪康唑溶于适当的溶剂(如乙醇或甲醇)中,并加入氢氧化钠溶液,生成相应的盐。

接着,向溶液中加入硫酸,通过加热和搅拌,将盐转化为硝基咪康唑。

在此过程中,可能需要对反应温度、搅拌速度、酸碱度等进行监控和调整,以确保反应完全且产物纯度较高。

硝基咪康唑是一种重要的合成抗菌药物原料药,可以制成栓剂,用于治疗真菌感染的妇科疾病。

通过优化合成工艺,提高收率和产品质量是行业关注的重要问题。

以上所述的合成工艺仅供参考,实际操作可能因各种因素而有所不同。

并且,个人进行这样的化学操作存在一定的风险,需要具备一定的化学知识和技能。

在进行任何化学实验之前,最好充分了解并评估操作的可行性,并尽可能遵循安全操作规程。

在操作过程中,一定要注意安全!一定要遵循严格的安全操作规程,并正确处理和存储化学试剂。

此外,需要特别注意环境保护,避免污染环境。

如果需要更详细的信息,建议参考专业的学术文献或咨询相关的化学合成专家。

软膏剂的制备工艺流程

软膏剂的制备工艺流程

软膏剂的制备工艺流程如下:

1. 准备原料:根据软膏剂的处方或配方,准备所需的原料,包括药物成分、基质、增稠剂、乳化剂、防腐剂等。

2. 混合和加热:将基质、增稠剂、乳化剂等原料按照一定比例加入混合容器中,并进行充分混合。

然后将混合物加热至一定温度,使其融化。

3. 加入药物成分:将预先称量好的药物成分逐步加入融化的混合物中,并进行充分搅拌,确保药物均匀分散于混合物中。

4. 加入辅助剂:根据需要,可以加入防腐剂、润滑剂、香精等辅助剂,以增加软膏剂的稳定性和舒适性。

5. 冷却和包装:将混合物倒入容器中,然后进行快速冷却,以促进软膏剂的凝固。

最后,将凝固的软膏剂进行包装,通常使用铝管、塑料瓶或玻璃容器。

6. 质量控制:对制备好的软膏剂进行质量检测,包括外观、pH值、药物含量等,确保产品符合标准要求。

7. 灭菌处理:对软膏剂进行灭菌处理,以确保产品的无菌性。

8. 成品包装和储存:对经过灭菌处理的软膏剂进行包装,并进

行标签贴附和包装码放。

然后将成品储存于适当的温度和湿度条件下,以保持产品的稳定性和质量。

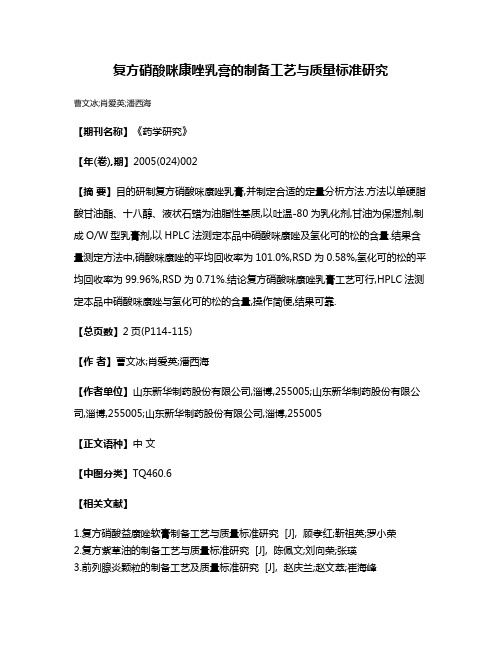

复方硝酸咪康唑乳膏的制备工艺与质量标准研究

复方硝酸咪康唑乳膏的制备工艺与质量标准研究

曹文冰;肖爱英;潘西海

【期刊名称】《药学研究》

【年(卷),期】2005(024)002

【摘要】目的研制复方硝酸咪康唑乳膏,并制定合适的定量分析方法.方法以单硬脂酸甘油酯、十八醇、液状石蜡为油脂性基质,以吐温-80为乳化剂,甘油为保湿剂,制成O/W型乳膏剂,以HPLC法测定本品中硝酸咪康唑及氢化可的松的含量.结果含量测定方法中,硝酸咪康唑的平均回收率为101.0%,RSD为0.58%,氢化可的松的平均回收率为99.96%,RSD为0.71%.结论复方硝酸咪康唑乳膏工艺可行,HPLC法测定本品中硝酸咪康唑与氢化可的松的含量,操作简便,结果可靠.

【总页数】2页(P114-115)

【作者】曹文冰;肖爱英;潘西海

【作者单位】山东新华制药股份有限公司,淄博,255005;山东新华制药股份有限公司,淄博,255005;山东新华制药股份有限公司,淄博,255005

【正文语种】中文

【中图分类】TQ460.6

【相关文献】

1.复方硝酸益康唑软膏制备工艺与质量标准研究 [J], 顾孝红;靳祖英;罗小荣

2.复方紫草油的制备工艺与质量标准研究 [J], 陈佩文;刘向荣;张瑛

3.前列腺炎颗粒的制备工艺及质量标准研究 [J], 赵庆兰;赵文萃;崔海峰

4.玄参配方颗粒制备工艺及质量标准研究 [J], 许洪波;黎彦宏;蔡兴航;杨康;陈素芸;冀春;刘乃尧;唐志书

5.复方黄连液制备工艺与质量标准研究 [J], 林晓莲;程聪;张尚斌

因版权原因,仅展示原文概要,查看原文内容请购买。

软膏剂制备工艺操作

软膏剂制备工艺操作软膏剂是一种半固体制剂,具有粘稠度高、可塑性好的特点,常用于局部涂抹或外用治疗。

下面就是软膏剂制备的基本工艺操作流程。

1.原料准备(1)药物成分:根据配方需求,准备好所需的活性成分、辅料和辅助成分。

(2)基质:根据所采用的基质类型,如油膏、水膏或乳膏,准备好相应的基质材料。

2.材料称量准备好所需材料后,按照配方中各成分的比例,准确称量每种材料。

3.活性成分预处理部分活性成分可能需要进行预处理,如粉碎、过筛或溶解等。

这样可以提高药物的均匀性和溶解度。

4.基质的制备(1)油膏:加热适量的油相基质(如液体石蜡或白凡士林)至60℃左右,然后加入辅料并充分搅拌,使之均匀混合。

(2)水膏:将适量的乳化剂(如辛醇酸甘油酯)和水相基质(如甘油或聚乙二醇)加热至60℃左右,然后慢慢加入活性成分和辅料,充分搅拌乳化。

(3)乳膏:将油相基质和乳化剂分别加热至60℃左右,然后将活性成分和辅料先加入油相基质中,再慢慢加入乳化剂,充分搅拌乳化。

5.加热混合将基质材料或乳化剂固化点以上的成分加热至60℃左右,并充分搅拌,使之完全溶解和均匀混合。

6.加入活性成分和辅料将预处理好的活性成分和辅料慢慢加入基质中,并充分搅拌均匀。

注意加入的顺序和速度,以避免成分之间的反应或分解。

7.冷却搅拌继续以适当的搅拌速度将混合物冷却至室温,使之固化成软膏状。

搅拌是为了保证混合物均匀,避免沉淀和分层。

8.灭菌可使用辐射灭菌、高温短时灭菌或过滤器灭菌等方法对制备好的软膏剂进行消毒处理,确保产品无菌。

9.包装以上便是软膏剂的制备工艺操作流程。

在整个制备过程中,需要严格控制温度、搅拌速度和加料方式,以确保制备出质量稳定的软膏剂。

同时,对于含有活性成分的软膏剂,还要注意粉碎、过筛和溶解等预处理操作,以保证药物的均匀性和溶解度。

软膏剂生产操作规程

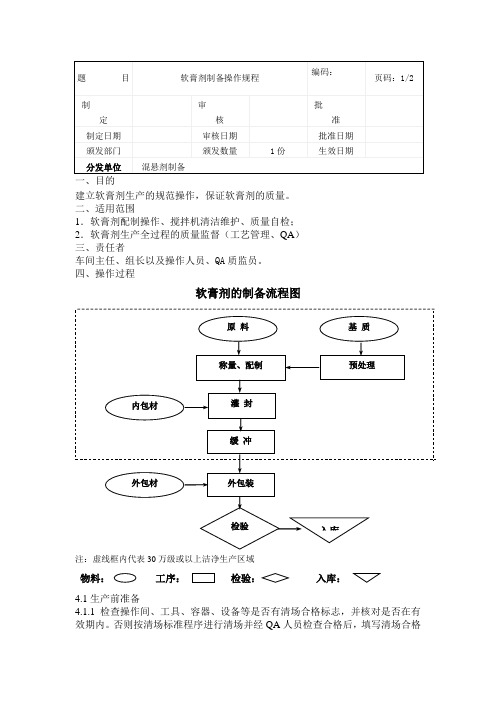

建立软膏剂生产的规范操作,保证软膏剂的质量。

二、适用范围1.软膏剂配制操作、搅拌机清洁维护、质量自检; 2.软膏剂生产全过程的质量监督(工艺管理、QA) 三、责任者车间主任、组长以及操作人员、QA 质监员。

四、操作过程软膏剂的制备流程图注:虚线框内代表30万级或以上洁净生产区域4.1生产前准备4.1.1检查操作间、工具、容器、设备等是否有清场合格标志,并核对是否在有效期内。

否则按清场标准程序进行清场并经QA 人员检查合格后,填写清场合格证,方可进入下一步操作;物料:工序:入库:4.1.2根据要求选择适宜软膏剂配制设备,设备要有“合格”标牌,“已清洁”标牌,并对设备状况进行检查,确证设备正常,方可使用;4.1.3检查水、电供应正常,开启纯化水阀放水10分钟;4.1.4检查配制容器、用具是否清洁干燥,必要时用75%乙醇溶液对乳化罐、油相罐、配制容器、用具进行消毒;4.1.5根据生产指令填写领料单,从备料称量间领取原、辅料,并核对品名、批号、规格、数量、质量无误后,进行下一步操作;4.1.6操作前检查加热、搅拌、真空是否正常,关闭油相罐、乳化罐底部阀门,打开真空泵冷却水阀门;4.1.7挂本次运行状态标志,进入配制操作。

4.2配制操作4.2.1配制油相加入油相基质,控制温度在70℃。

待油相开始熔化时,开动搅拌至完全熔化;4.2.2配制水相将水相基质投入处方量的纯化水中,加热搅拌,使溶解完全;4.2.3.乳化保持上述油相、水相的温度,将油相、水相通过带过滤网的管路压入乳化锅中,启动搅拌器、真空泵、加热装置。

乳化完全后,降温,停止搅拌,真空静置;4.2.4根据药物的性质,在配制水相、油相时或乳化操作中加入药物;4.2.5静置将乳膏静置24小时后,称重,送至灌封工序。

4.3生产结束4.3.1按《操作间清洁标准操作规程》、《真空乳化搅拌设备清洁标准操作规程》,对场地、设备、用具、容器进行清洁消毒,经QA人员检查合格,发清场合格证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目的:建立硝酸咪康唑软膏的生产工艺规程。

范围:硝酸咪康唑软膏的生产。

职责:生产管理部、质量管理部、车间主任、班长、工艺员、操作工、QA。

规程:

1.品名、剂型与处方依据

1.1通用名称:硝酸咪康唑软膏

汉语拼音:Xiaosuan Mikangzuo Ruangao

英文名:Miconazole Nitrate Ointment

1.2 剂型:软膏剂

1.3 处方与处方依据项的说明

1.3.1批量产品的工艺处方(制成10000支量):

硝酸咪康唑 2030g 二甲基亚砜 6000g 单硬酯酸甘油酯 8000g 十八醇 6000g 白凡士林 5000g 液体石蜡 8000g 平平加O 3500g

甘油 10000g 乙醇 2000ml 羟苯乙酯 100g 玫瑰香精 100ml 纯化水 51.5kg

1.3.2 处方依据项说明:

药品的生产批文:

批准时间:

质量标准编号:

2.工艺流程示意图:

检验 →

↓ →

← 中间产品检验

→

← 成品检验

3.生产工艺操作要求、工艺技术参数: 3.1配制:

3.1.1配料操作工按照“软(乳)膏剂、凝胶剂配制岗位标准操作规程”SOP-MN/Z-(R )-001-00

规定,在油相缸中加入处方量的单硬脂酸甘油脂、十八醇、白凡士林、液体石蜡加热至全熔,加入平平加O ,熔解保温至94℃左右。

3.1.2在水相缸中加入聚山梨酯—80、甘油、羟苯乙酯溶液(用乙醇溶解)、纯化水加热至沸

腾,过滤、降温到95℃。

3.1.3先后将水相、油相抽入到真空乳化机内,以80~100次/分钟的速度搅拌至75℃时,

加入硝酸咪康唑,加入玫瑰香精,搅拌至冷却即得。

3.2中间品检验:检验室按“中间产品取样操作规程”规定,抽取配制好的膏体进行中间产

品的检验。

检验合格后,发放“中间产品合格证”。

3.3灌装、封尾:接到“中间产品合格证”后,车间按“软(乳)膏剂灌封岗位标准操作规程”

SOP-MN/Z-(R )-002-00的要求,进入灌封工序。

封尾时随时抽检,注意剔除不合格品。

3.4封尾后的中间产品加物料标签按规定存放至中间站。

3.5包装:车间接到生产管理部下达的批包装指令后,将合格的中间产品送入包装间,按“综

合车间包装岗位标准操作规程”SOP-MN-011-00要求进行包装,包装完毕后,并将包

装好的产品置于待检区,最后取样员取样进行成品检验。

4.物料质量标准:

4.1 原辅料质量标准

原辅料名称质量标准编号原辅料名称质量标准编号硝酸咪康唑S-QS/Y-001-00丙酸氯培他索S-QS/F-001-00二甲基亚砜S-QS/F-001-00司盘—80 S-QS/F-001-00硬酯酸S-QS/F-001-00聚山梨酯—80 S-QS/F-001-00十八醇S-QS/F-001-00甘油S-QS/F-001-00白凡士林S-QS/F-001-00羟苯乙酯S-QS/F-001-00液体石蜡S-QS/F-001-00乙醇S-QS/F-001-00玫瑰香精S-QS/F-001-00纯化水S-QS/F-001-00乙醇S-QS/F-001-00

4.2 内外包装材料内控质量标准

4.3包装规格:

5.中间产品、成品质量标准:

中间产品的贮存注意事项:温度:18~26℃,相对湿度:45~65%,避光保存。

6.质量监控要点:

7.设备、技术安全工艺卫生及劳动保护7.1 设备一览表

7.2 技术安全、劳动保护及工艺卫生

7.2.1技术安全、劳动保护

7.2.2工艺卫生:

7.2.2.1一般生产区工艺卫生:

7.2.2.2洁净区工艺卫生:

8.消耗定额:(制成10000支量):8.1原辅料消耗定额表:

8.2包装材料消耗定额表:

9.物料平衡计算:

10. 贮存条件:密封保存。

11. 产品有效期:2年

12. 药品类别:抗真菌药。

13. 附录:产品的标签、说明书、彩盒的式样。