如何计算空压机的能耗

空压机节能计算

p2p1n2n13当电机转速降至额定转速的80则空压机供给管网风量降为80管网压力降为802电机消耗功率则降为803即512调速节能的原理所在

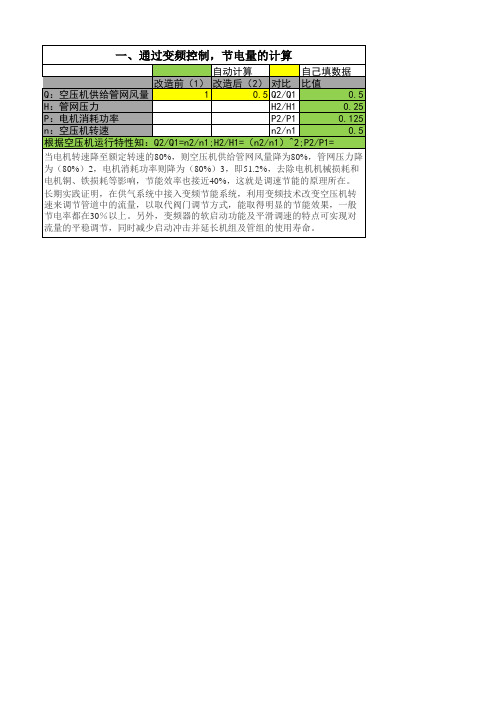

一、通过变频控制,节电量的计算

自动计算 自己填数据 改造前(1) 改造后(2) 对比 比值 Q:空压机供给管网风量 1 0.5 Q2/Q1 0.5 H:管网压力 H2/H1 0.25 P:电机消耗功率 P2/P1 0.125 n:空压机转速 n2/n1 0.5 根据空压机运行特性知:Q2/Q1=n2/n1;H2/H1=(n2/n1)^2;P2/P1=

离心式空压机能效比计算公式

离心式空压机能效比计算公式

离心式空压机的能效比(Efficiency Ratio)是指压缩机的实

际功耗与理论功耗之比,通常用来衡量空压机的能效。

能效比的计

算公式如下:

能效比 = 实际功耗 / 理论功耗。

其中,实际功耗是指空压机在实际运行中消耗的电能或燃料能,而理论功耗是指在理想情况下压缩机所需的功率。

理论功耗通常可

以根据空压机的工作压力、流量和压缩机效率来计算。

具体而言,

离心式空压机的理论功耗可以通过以下公式计算:

理论功耗 = (压缩机排气压力× 压缩机排气流量) / 压缩机

效率。

在这个公式中,压缩机排气压力是指空压机的输出压力,压缩

机排气流量是指单位时间内通过压缩机的气体流量,而压缩机效率

则是指压缩机的实际工作效率。

需要注意的是,实际的能效比受到许多因素的影响,包括空压

机的设计、运行条件、维护状况等。

因此,在实际应用中,除了使用上述的理论计算公式外,还需要考虑到实际的运行情况,并进行实际测量和评估,以获得准确的能效比数据。

总之,离心式空压机的能效比计算公式涉及到实际功耗和理论功耗的比较,通过合理的计算和评估,可以帮助用户了解空压机的能效表现,并采取相应的节能措施,提高空压机的能效。

如何计算空压机的能耗

空压机实际耗电及机器比功率的计算方法前面我也发表了一篇关于《活塞机、螺杆机、滑片机哪个更省电?》的文章,里面讲到了“比功率”这个词。

其实以本人对空压机行业的了解,现在的业务员,纯粹就是忽悠,瞎忽悠,真正懂空压机、懂节能的还真不多,这也是我为什么想再写一篇关于怎么计算“比功率”的文章的缘由,希望对你有用。

空气压缩机是否节能的唯一判断标准为“比功率”。

要了解一台螺杆空压机的比功率,首先要对其输入功率的概念有完整的认识。

我们知道,用户要支付的电费不是整台机器的输出功耗,而是整台机器的输入功耗,即该台机器的总输入能耗。

下面我分两种情况对输入功耗计算进行举例说明:1、根据马达铭牌参数计算输入功耗。

计算模式如下:(1)任何一台机器,其马达铭牌上均需注明的参数有(以常规的单级空压机132kw机型举例:流量=24m3/min,工作压力=7Bar举例):马达额定功率(额定输出功率或额定轴功率):P = 132kw马达效率(以华达电机举例):η = 94.7%功率因子:COSφ=0.892服务系数S.F=1.15 (也有厂家采用的服务系数S.F=1.2)电机型号额定功率满载时最大转矩转动惯量电流转速功率因素效率额定转矩kw380v 400vr/min COSφη =%kgm2A AY2-132M-4 132 237 226 1485 0.892 94.7 2.8 3.48基于上述参数,我们可以知道:Ø 该台机器的马达名义额定输入功率(不考虑服务系数且满载时):P1 = (马达额定输出功率P ÷马达效率η)= 132kw ÷ 94.7%= 139.39kwØ 该台机器的名义额定输入功率(考虑服务系数且满载时):P2 = (主马达额定输出功率P ÷主马达效率η)x (服务系数S.F-0.05)= (132kw ÷ 94.7%)x (1.15 – 0.05)= 153.33kw(注意:理论上计算服务系数时需考虑留5%的余量,不能满额计算)Ø 该台机器的名义比功率(在7bar时,考虑服务系数且满载时):PB1 = P2 ÷ 24 m3/min= 6.39kw/( m3/min)注意:如是风冷机器,同时还需要考虑进去风扇的输入功率。

空压机节能值计算

空压机节能率计算随着社会的发展,国家用电需求不断增加,电力资源已出现供不应求的局面,尤其在用电高峰期,供电部门往往要通过拉闸断电、限制工厂错峰用电、用电功率限制等手段来限制用电量。

失去电力的支持,一切生产将不能进行,无疑对企业来说是一个致命的打击。

为了响应国家和政府“节能减排”的号召。

本公司诚意向贵公司推荐将贵普通型空压机改造为具有变频空压机。

避免电资源的浪费。

同时为企业节省生产成本的投入,创造更多的财富,同时延长空压机的使用寿命,创建双嬴。

节能率测量方法有两个途径:1.直接计量法2.计算法直接计量法通过电度表计量节能改造前后用电数值比较。

在节能改造前,安装一电度表在空压机进线端,计量一时间段的用电值,然后在节能改造后,在接近工况及相同时间段的前提下,计量用电值。

然后将两数据进行量值对比,获取节能率。

上述方法,必须保证空压机用气工况相同或接近。

否则,获取的数据将失去比较意义。

如空压机在安装电度表前已经进行节能改造,那么可以将变频器运行频率调节早50HZ状态,进行原工频工况模拟测量用电数值。

由于空压机启动由变频器控制器,已实现了软启动,此时用电计量值会比实际工况用电计量值少一些。

两值之差需根据电机启动频率而定。

此值可以作为实际工况用电计量值的参考。

然后再将运行频率设定为节能状态下的运行频率,再次根据上述方法得出节能后的用电值进行计算比较。

计算法在空压机节能改造前后,通过空压机控制器上面的获取空压机总运行时间、加载时间,空载电流,加载电流。

然后按空压机每月工作30天,每天工作8个小时计算。

我们根据三相异步电机电功率计算式子:P= √3×U×I×COSφ= 1.732×U×I×COSφP为三相电机功率,单位瓦U为线电压,即380伏I为线电流,即钳式电流表实测电流,单位安cosφ为功率因数,月总消耗电功率=月加载运行电功率+月空载运行电功率月加载运行电功率= 1.732×U×I(加载电流)×COSφ×30天×8小时×加载时间/总运行时间/1000月加载运行电功率= 1.732×U×I(空载电流)×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间/1000根据贵公司节能改造前,空压机控制面板显示信息,加载时间与总运行时间比为1/2空载电流30A加载电流43.2A那么根据月总消耗电功率=月加载运行电功率+月空载运行电功率×COSφ×30天×8小时×加载时间/总运行时间/1000月加载运行电功率= 1.732×U×I(加载电流)= 1.732×380×43.2×0.85 ×30×8×1/2/1000=2900千瓦/时×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间月加载运行电功率= 1.732×U×I(空载电流)/1000= 1.732×380×30×0.85 ×30×8×1/2/1000=2013千瓦/时月总消耗电功率=2900千瓦/时+2013千瓦/时=4913千瓦/时节能改造后加载时间与总运行时间比为1/1空载电流8A加载电流30A那么根据月总消耗电功率=月加载运行电功率+月空载运行电功率月加载运行电功率= 1.732×U×I×COSφ×30天×8小时×加载时间/总运行时间/1000(加载电流)= 1.732×380×30×0.85 ×30×8/1000=4027千瓦/时月加载运行电功率= 1.732×U×I×COSφ×30天×8小时×(总运行时间-加载时间)/总运行时间(空载电流)/1000月总消耗电功率=2900千瓦/时+2013千瓦/时=4913千瓦/时注意空压机变频改造节能后,空压机也会进入空车状态使用变频器调节电机转速,达到节能的效果。

变频空压机节能计算方法

变频空压机节能计算方法我跟你说啊,变频空压机节能计算方法这事儿,我一开始也是瞎摸索。

我最初就只知道,这变频空压机,节能肯定和它的运行频率有关。

我就想啊,那是不是只要看看它运行频率变了多少,就能算出节能多少呢?结果发现完全不是这么回事儿。

我试过这样一种方法,我先去记录普通空压机在一定时间内的耗电量。

就像盯着一个特别能吃的人看他一顿饭吃多少碗饭一样,我时刻关注着功率表读数的变化,最后算出消耗电能的总数。

这时候我以为我完成了好大一步,可是当我再去看变频空压机的时候,才发现这样根本不行,因为变频空压机它的频率不是一个固定的东西呀。

后来我就想,得从空压机的功率和工作时间入手。

我听人说在理想状态下,功率乘以时间就是消耗的能量。

但是变频空压机功率总是变来变去的,这可把我愁坏了。

我当时想,这就像你想去量一个不断变形的东西的体积一样难。

我又重新开始研究,我发现变频空压机的频比和节能率是有联系的。

比如说,我发现了一个近似的公式,通过大量的测试例子,好像节能率和频比是存在某种线性关系的。

可是这里面也有很多不确定因素,因为实际的工作环境对空压机的影响特别大。

就拿在不同温度环境下来说吧,我做过实验在夏天高温的时候和冬天低温的时候,即使频比相同,节能率有时候也会有差异。

这说明光靠频比来计算节能率是不准确的。

我琢磨着啊,是不是还得考虑气压的因素呢?于是我又开始在记录功率、频比的同时也记录气压。

这感觉就像做菜的时候,本来以为只放盐就够了结果发现还得加点醋和糖才可以。

再后来啊,我发现了一种相对比较靠谱的方法,但我也不敢说完全正确。

我先算出变频空压机在不同频率下的平均功率,这个平均功率就像是一群高矮不同的人的平均身高一样。

然后再乘以工作时间得到实际消耗的能量。

对比在相同工况下,普通空压机消耗的能量,这样两者的差值基本上就是节能的量了。

不过这里还有误差,这个误差的来源可能是我忽略了一些小的电力损耗或者机器本身启动和停止所消耗的能量。

空压机节电计算案例

空压机节电计算案例

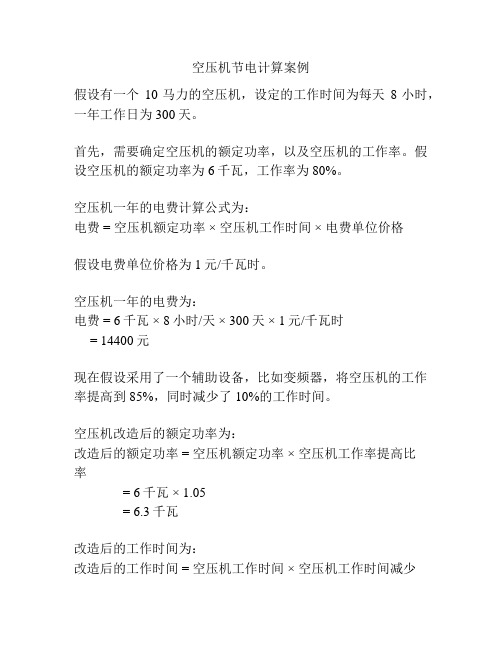

假设有一个10马力的空压机,设定的工作时间为每天8小时,一年工作日为300天。

首先,需要确定空压机的额定功率,以及空压机的工作率。

假设空压机的额定功率为6千瓦,工作率为80%。

空压机一年的电费计算公式为:

电费 = 空压机额定功率 ×空压机工作时间 ×电费单位价格

假设电费单位价格为1元/千瓦时。

空压机一年的电费为:

电费 = 6千瓦 × 8小时/天 × 300天 × 1元/千瓦时

= 14400元

现在假设采用了一个辅助设备,比如变频器,将空压机的工作率提高到85%,同时减少了10%的工作时间。

空压机改造后的额定功率为:

改造后的额定功率 = 空压机额定功率 ×空压机工作率提高比

率

= 6千瓦 × 1.05

= 6.3千瓦

改造后的工作时间为:

改造后的工作时间 = 空压机工作时间 ×空压机工作时间减少

比率

= 8小时/天 × 0.9

= 7.2小时/天

改造后的空压机一年的电费为:

电费 = 改造后的额定功率 ×改造后的工作时间 ×电费单位价格

= 6.3千瓦 × 7.2小时/天 × 300天 × 1元/千瓦时

= 13608元

经过改造,空压机的电费减少为13608元,相比于未改造前的14400元,节电了792元。

空压机效率计算公式

空压机效率计算公式

空压机的效率计算公式是根据输入功率和输出功率之间的比值来确定的。

空压机的效率通常以压缩机的机械效率和电动机的电效率来衡量。

压缩机的机械效率是指压缩机能将输入的电能转化为有效的机械功率

的能力。

它可以通过以下公式来计算:

机械效率=输出机械功率/输入电功率

其中,输出机械功率是指压缩机提供的压缩空气输出功率,可以通过

以下公式来计算:

输出机械功率=空气流量x压力升降

其中,空气流量指的是单位时间内通过空压机的空气流量,通常以标

准立方米/分钟(nm³/min)来表示;压力升降是指空气从入口压力到出口

压力的增加。

电动机的电效率是指电动机将输入的电能转化为有效机械功率的能力。

它可以通过以下公式来计算:

电效率=输出机械功率/输入电功率

其中,输出机械功率可以通过上述公式计算得到,输入电功率是指电

动机输入的电功率,可以通过电动机的额定功率来确定。

综合上述两个效率,可以得到空压机的总效率。

空压机的总效率是指

整个系统的电能输入与压缩空气输出之间的比值。

它可以通过以下公式来

计算:

总效率=机械效率x电效率

空压机的效率通常会受到一些因素的影响,如压缩机的设计和制造质量、电动机的效率、环境温度等。

因此,在选购或使用空压机时,需要考虑这些因素,并根据实际应用需求来确定最佳的空压机效率。

需要注意的是,以上公式仅为简化的计算公式,实际的空压机效率计算可能还需要考虑更多的因素和修正。

对于具体的空压机型号和参数,建议参考厂家提供的技术资料和性能曲线来进行计算和评估。

37kw 空压机用电量计算公式

37kw 空压机用电量计算公式

37kw 空压机用电量计算公式

1. 空压机基本用电量计算公式

•空压机每小时用电量(kWh)= 功率(kW)× 使用小时数(h)•37kw 空压机每小时用电量(kWh)= 37kW × 使用小时数(h)2. 使用小时数的计算

•使用小时数可以根据以下公式计算:

–使用天数 = 结束日期 - 开始日期 + 1

–使用小时数 = 使用天数× 每天使用小时数

3. 举例说明

假设我们要计算一台37kw空压机在某段时间内的用电量,具体的信息如下: - 开始日期:2022年1月1日 - 结束日期:2022年1月31日 - 每天使用小时数:8小时

首先,我们需要计算使用天数: - 使用天数 = 2022年1月31日 - 2022年1月1日 + 1 = 31天

然后,根据每天使用小时数计算使用小时数: - 使用小时数 = 31天× 8小时 = 248小时

最后,根据空压机基本用电量计算公式计算用电量: - 37kw 空

压机每小时用电量(kWh)= 37kW × 248小时

通过计算,我们可以得到这台37kw空压机在该时间段内的用电量。

以上就是关于37kw空压机用电量计算公式的相关说明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

空压机实际耗电及机器比功率的计算方法

前面我也发表了一篇关于《活塞机、螺杆机、滑片机哪个更省电》的文章,里面讲到了“比功率”这个词。

其实以本人对空压机行业的了解,现在的业务员,纯粹就是忽悠,瞎忽悠,真正懂空压机、懂节能的还真不多,这也是我为什么想再写一篇关于怎么计算“比功率”的文章的缘由,希望对你有用。

空气压缩机是否节能的唯一判断标准为“比功率”。

要了解一台螺杆空压机的比功率,首先要对其输入功率的概念有完整的认识。

我们知道,用户要支付的电费不是整台机器的输出功耗,而是整台机器的输入功耗,即该台机器的总输入能耗。

下面我分两种情况对输入功耗计算进行举例说明:

1、根据马达铭牌参数计算输入功耗。

计算模式如下:

(1)任何一台机器,其马达铭牌上均需注明的参数有(以常规的单级空压机132kw机型举例:流量=24m3/min,工作压力=7Bar举例):

马达额定功率(额定输出功率或额定轴功率):P = 132kw

马达效率(以华达电机举例):η = %

功率因子:COSφ=

服务系数= (也有厂家采用的服务系数=)

电机型号额定功率

满载时最大转矩

转动惯

量电流转速功率因素效率

额定转矩

kw

380v400v

r/min COSφη =%kgm2

A A

Y2-132M-41322372261485

基于上述参数,我们可以知道:

Ø该台机器的马达名义额定输入功率(不考虑服务系数且满载时):

P1 = (马达额定输出功率P ÷ 马达效率η)

= 132kw ÷ %

=

Ø该台机器的名义额定输入功率(考虑服务系数且满载时):

P2 = (主马达额定输出功率P ÷ 主马达效率η)x (服务系数 = (132kw ÷ %) x – =

(注意:理论上计算服务系数时需考虑留5%的余量,不能满额计算)

Ø该台机器的名义比功率(在7bar时,考虑服务系数且满载时):

PB1 = P2 ÷ 24 m3/min

= ( m3/min)

注意:如是风冷机器,同时还需要考虑进去风扇的输入功率。

假如该台机器为风冷型机器,风扇马达的额定功率为,效率为85%,则风扇马达的输入功耗为:

PF = ÷ 85%

=

Ø则该台机器的名义总输入功率(考虑风扇功耗且考虑服务系数且满载时):

PZ = P2 + PF= + = kw

Ø该台风冷机器的名义比功率(在7bar时,考虑服务系数且满载时):

PB2 = PZ ÷ 24 m3/min = ÷ 24 = ( m3/min)

2、根据测量的电流,电压值计算输入功率。

输入功率指的是:电源给电动机输入的有功功率(KW):P= (√3*U*I*COSφ)/1000

U—是电动机电源输入的线电压(V)

I—是电动机电源输入的线电流(A)

COSφ—是电动机的功率因数

举例:你可以测量出一台空压机在排气压力达到7bar时的电压、电流,就可以根据上述公式计算出其在7bar时对应的输入功耗。

根据上述表格中的主马达Y2-132M-4数据,我们知道在不考虑工况因素(即服务因数的条件下),根据其马达满载时的额定电流值,电压值,我们一样可以计算出该马达的输入功耗值:

U = 380V

I = 237A

COSφ =

则该台主马达的总输入功耗值为:

P3 = (√3*U*I*COSφ)/1000

= * 380 * 237 * /1000

=

知道总输入功耗值之后也可以轻松的计算出这台机器的比功率为( m3/min)。

了解这两种机器比功率的计算方法以后,相信一般的螺杆空压机的业务员也忽悠不了你了,呵呵,祝您工作顺利,身体健康!

补充部分

主管部门像普通家电一样给没个空压机带上能效标签,有效的让消费者一眼了解到沟买的产品究竟省不省电。

当这个能效标签出现后,所有的螺杆空压机都贴上了,有3级的2级的1级的,消费者又给整懵圈了,大家都是节能空压机,我该怎么选呢

1级能效究竟指的是什么,指的就是比功率,通俗的说就是这台空压机产1立方的气所消耗的功率,这个值越小说明越省电。

例如:一台立方的空压机,1级能效输入比功率为,3级能效的输入比功率为,也就是这类机器满负荷打气时1级能效的机器每小时耗电为立方=。

如是3级能效侧是立方=,那1级能效比3级能效每小时可省,如一个工厂年使用4000小时,那就可以省=41480度电。