表面活性剂生产过程中的磺化反应及其反应器的作用

浅议石油磺酸盐生产工艺及装置优化

16常用的磺化剂有浓硫酸(包括发烟硫酸)、氯磺酸、三氧化硫、氨基磺酸、亚硫酸盐等。

若使用浓硫酸进行硫化反应时,副产物中有水,这样就会生成废酸造成污染和腐蚀设备,并且转化效率不高;而使用三氧化硫气体进行磺化反应时,没有废酸生成且转化效率高。

文章以三氧化硫气体作为磺化剂为例,简要介绍了几种生产工艺,并就微化工工艺的应用前景表达了简要的看法。

一、三氧化硫磺化反应过程中以三氧化硫气体作为硫化机,优点较为明显,如反应结束所生成的废弃物较少,反应过程的准确把控等。

以SO3为磺化剂的反应经过如图1所示。

图1 磺化剂为SO3的磺化反应示意三氧化硫气体作为磺化剂进行磺化时会放出大量的热,所以为了不使部分地方过热而影响到磺化反应的进程,移除反应热源的时间点极为重要。

二、磺化反应工艺主要的磺化反应装置有间歇釜式磺化反应器、罐组式反应器、泵式磺化反应器、膜式磺化反应器和喷射磺化反应器。

1.罐式磺化工艺我国罐式磺化工艺传统使用的磺化剂为浓硫酸,分为间歇釜式磺化反应器和罐组式磺化反应器。

图2为搅拌釜式反应器内部结构示意图,釜的主体为反应提供足够的容积。

搅拌轴和搅拌器组合形成搅拌装置,使反应物混合均匀,强化传质传热。

为保持适宜的反应温度,主要采用夹套和蛇管输入或移除热量。

该类反应器内部结构较为简单,无复杂零件,所以加工也较为便捷。

在反应的过程中,传热传质效率较高,釜内的反应温度与三氧化硫气体浓度均较为均匀的分布,操作简单,方便控制,相对来说缺点就是需要专门的操作人员进行操作,劳动的强度比较高。

图2 搅拌釜式反应器内部结构示意图1搅拌器;2 罐体;3 夹套;4 搅拌轴;5 压出管;6 支座;7 人工工作孔;8 轴封;9 传动装置。

罐组式磺化反应器是将多个反应罐体相互连接,生产能力的大小由反应罐体的大小和数量所决定。

这种工艺的优点在于操作简单,三氧化硫气体利用率高,尾气中三氧化硫含量较低。

不过随着反应的深入进行,缺点也逐渐显现出来,如物料的黏性加大,物料反应时间过长,罐内存在死角,死角内的反应物长期无法参与磺化反应,其余反应物可能会过多的参与反应形成过磺化,对最终产品造成了一定的影响,并且这个磺化反应工艺的污染相对来说比较严重,损害设备(腐蚀),现已被淘汰。

向有机物分子中引入磺酸基(-SO3H)或磺酰卤基(-SO2Cl)的...

_第三章磺化向有机物分子中引入磺酸基(-SO3H)或磺酰卤基(-SO2Cl)的化学过程,称为磺化。

磺化反应在有机合成中是一类重要的反应。

磺化产物往往具有水溶性、酸性、表面活性,因此有些磺化产物本身就是重要的化学工业产品,磺化反应被广泛地用于合成表面活性剂、洗涤剂、医药、染料等。

此外,磺酸基不仅可以水解被氢原子取代,还可被羟基、卤素、氨基、氰基等取代,因此可通过磺酸作为有机中间体来合成其它化合物。

磺酸基或磺酰卤基可以和有机物分子中的碳原子相连,也可以和有机物分子中的氮原子相连。

发生磺化反应的有机物可以是芳香烃攻脂肪烃。

饱和脂肪烃的化学性质稳定,直接磺化比较困难,常采用特殊磺化法。

因此,本章重点讨论芳香烃的磺化。

第一节磺化反应一、磺化试剂在磺化反应中能提供磺酸基(-SO3H)或磺酰卤基(-SO2Cl)的化学物质称为磺化剂。

工业上最常用的磺化剂是硫酸、发烟硫酸、三氧化硫、氯磺酸和氨基磺酸等。

上述几类磺化剂各有特点,均有广泛的应用。

此外,亚硫酸钠和亚硫酸氢钠也是比较有用的磺化剂。

1.三氧化硫SO3性质十分活泼,以 、 和 三种形态存在,其中 态在室温下呈固体,较为稳定。

型在室温下是液体,只要有少量水存在, 型便转化成 型。

常用的工业产品是 态和 态的混合物。

用SO3作磺化剂反应速度快而完全,所需设备容积小,不需外加热量。

而它所引起的一些不足能通过适当的方法加以克服,因此,SO3的应用范围在不断扩大。

2.硫酸和发烟硫酸工业硫酸有两种规格,即92% 93%的硫酸(俗称绿矾油)和98% 100%的硫酸。

如果的过量的三氧化硫存在于硫酸中,则是发烟硫酸。

发烟硫酸有两种规格,即含游离SO320% 25%和60% 65%两种。

这两种硫酸都具有最低共熔点,在常温下都为液体。

用硫酸和发烟硫酸作磺化剂工艺成熟,但废酸处理较困难。

3.氯磺酸氯磺酸(ClSO3H)是一种油状腐蚀性液体,在空气中发烟。

氯磺酸可看作是SO3 HCl络合物,在-80 C时凝固,152 C时沸腾,达到沸点时则离解成SO 3和HCl 。

第4章阴离子表面活性剂

烷基苯磺酸钠的生产路线有多条,如 图所示:

分子筛

煤油

尿素络合

正构烷烃

脱

氯化再氢脱HCl来自正构烷烯烷基化

石蜡 乙烯

裂解 齐格勒聚合

a-烯烃

丙烯

四聚丙烯

烷

发烟硫酸

烷

磺化

基 NaOH 中

基

苯

和

苯 SO 3 磺化 磺

酸

烷基苯磺酸钠

烷基苯磺酸钠生产工艺路线

分子筛

煤油

正构烷烃

尿素络合

脱 氯化再 氢 脱HCl

正构烷烯 烷基化

R-OPO3Na

R-COO-

Na+

二、特点:阴离子型表面活性剂由于溶 于水后能够离解出具有表面活性的带 负电荷的基团而得名。

三、用途:是用量最大、品种最多的一 类表面活性剂产品,价格低廉、性能 优异、用途广泛。可用于洗涤剂、润 湿剂、发泡剂、乳化剂等。

四、发展:从草木灰到肥皂、合成红油、

进而出现了各类合成的阴离子型表面 活性剂。到2002年,我国的阴离子型 表面活性剂的产量是67.1万吨,占表 面活性剂总量的77.1%。是最早使用的 一类表面活性剂。

磺化剂及磺化工艺技术研究进展

磺化剂及磺化工艺技术研究进展摘要:随着石油勘探和石油化工行业的迅速发展,在油田注水开发过程中,油井周围形成了一个高压降水层,由于其渗透能力差,且在油田生产过程中会被乳化,影响原油采收率。

目前,国内外研究开发出了许多新型高效的表面活性剂类产品。

而在表面活性剂类产品中,磺化剂是一种重要的原料。

由于磺化剂具有溶解速度快、高水溶性、无环境污染、可回收等优点,使得其在表面活性剂类产品中占有重要地位。

因此,对磺化剂及磺化工艺技术的研究及开发应用是未来表面活性剂领域的重要方向之一。

关键词:磺化剂;磺化工艺;磺酸基一、磺化工艺的相关概念(一)磺化反应机理在磺化反应中,固体硫酸与有机化合物中的氢原子发生化学结合,生成硫酸氢根离子和水,并使有机化合物中的羟基得到保护。

在这个过程中,可以发生取代反应、氧化反应、加成反应和聚合反应。

固体硫酸的饱和硫酸氢根离子与水结合生成磺酸根离子,然后在有机化合物的羟基上形成磺酸基(SO3H),该反应式如下:磺化反应的结果是在一定温度下生成了磺酸盐和水,这种产物被称为“磺化产物”。

这个过程称为磺化反应。

根据反应物与水相接触的程度不同,可以分为非离子型和离子型两种。

非离子型通常称为“非离子型磺化反应”,其特点是反应物与水不直接接触,只是在反应物中加入少量的水或醇等溶剂,所以此类反应又称为“非离子型磺化反应”[1]。

(二)磺化剂1.磺化剂的选择磺化剂对反应的影响是很大的,例如在选择磺化剂时,必须考虑到它与反应物的反应程度,以及它对反应后产物结构和性质的影响。

因此,在选择磺化剂时,应考虑到下列因素:(1)根据被合成物的结构特点选择合适的磺化剂。

例如,芳香族羧酸和羧酸酯类化合物,其磺化反应要求高选择性。

(2)磺化剂与被合成物的亲核反应能力要小。

(3)在所用的磺化剂中,不能含有有强碱性或强酸性基团。

2.反应方式根据反应类型的不同,磺化过程一般可分为两大类:一类是反应物分子与反应溶剂直接进行的非离子型磺化反应;另一类是反应物分子与溶剂进行的离子型或非离子型磺化反应。

磺化

磺化反应器

磺化工艺

X=

a:表示磺化剂中SO3的质量分数。

反应温度和反应时间 影响反应速度。 影响磺酸进入的位置。

添加剂 改变定位 抑制副反应 汞、钯、铊和铑等在蒽醌磺化中的 -位定位作用。 磺化反应中加入无水硫酸钠。

搅拌

避免磺化剂浓度局部过高使反应混合均匀。

避免发生局部过热现象而导致副反应发生,并有利于热量导出。

SO3H

ArSO3H + H+

+ H2O

180 ℃

+ H2SO4

三、磺化反应的影响因素

被磺化物结构

芳烃磺化活泼顺序为:萘>甲苯>苯>蒽醌 苯系 苯环上已有取代基为-NO2、--SO3H、-COOH时,磺酸基进 入间位。已有取代基-Cl、-CH3、-OH、-NH2时,磺酸基进入对位。 萘系 萘在磺化时有、两种异构体,其定位主要决定于温度,低 温有利于进入位,高温时有利于进入位。 蒽和菲 极易磺化,甚至在低温下与温和的磺化剂作用就生成多 磺酸基化合物。

二、磺化产物的分离

稀释盐析法 磺化结束后,往磺化液中加入水,稀释到适当浓 度,磺酸即可析出。 直接盐析法 将磺化产物加至食盐溶液中,或向稀释的磺化物 中直接加食盐、氯化钾或硫酸钠,使磺酸成盐析出。但盐析过程 有氯化氢气体放出,对设备有腐蚀性。

ArSO3H + NaCl ArSO3Na + HCl

ArSO3 2 Ca + Na2CO3 2 ArSO3Na + CaCO3

萃取分离法 用萃取剂分出有机层,再用碱液中和,磺酸即转 入水层,蒸发至干即得到磺化产物。

三、磺化产物的分析 滴定法 将磺化物试样用NaOH标准溶液滴定,可测定硫酸 和磺酸的总量,将它完全按硫酸计算时,称为总算度。向上述滴 定液中加入过量的BaCl2标准溶液,使硫酸阴离子转变为硫酸钡沉 淀,过量的钡离子用K2Cr2O7标准溶液滴定,可测得硫酸的含量。 由总酸度和硫酸含量之差,即可计算出试样中磺酸的总量。

精细有机合成与设计 ——3.磺化反应

发烟硫酸也有两种规格:(含有游离的H2SO4和SO3 ) 20-25%,最低熔点-11~4℃ ,

60-65%,最低熔点1.6~7.7℃。 x%发烟硫酸的含义:100g酸中,含xg游离的SO3和

(100-X)g H2SO4。 即:多指ωSO3

缺点:生成水、需过量硫酸、需大量碱中和成 盐,引入大量盐杂。

氯磺化

RH+SO2+

1 2Cl2RSO NhomakorabeaCl NaOH RSO3Na

主副反应氯化、多磺化,生成强腐蚀性HCl,对设备要求高。

用于引入磺酰氯和磺化难磺化烷烃。

氧磺化

RH+SO2+

1 2

O2

RSO3H NaOH RSO3Na

反应中常加入醋酐催化,副反应产物硫酸可回收

3.4 磺化产物的分离方法

➢稀释盐析法 磺化结束后,往磺化液中加入水,稀释到适当浓度 (50%~80%),磺酸即可析出。

易磺化,w值要求低;难磺化,w值要求高

磺化剂用量计算

以1mol被磺化物的单磺化取代的的计算为例:

以SO3质量为基准: 加入=消耗量+废酸中含量

X w 80 (X 80) w

原料中SO3的重 量百分数

X 80(100 w) w w

纯SO3, w’= 1,则X=80 发烟硫酸,H2SO4浓度越低,则w’ 越小,X要求越大 w’=w,X趋于无穷

2ArSO3Na+CaCO3

➢萃取分离法 用萃取剂分出有机层,再用碱液中和,磺酸即转入

水层,蒸发至干即得到磺化产物。

β-萘磺酸的制备

高温 磺化

N,N-二苄基十二胺甲苯溶液

叔胺的甲苯溶液

喷射磺化反应器在石油磺酸盐生产中的应用

喷射磺化反应器在石油磺酸盐生产中的应用【摘要】喷射磺化反应器是石油磺酸盐生产中关键的装置之一,其工作原理是通过喷射混合物进入反应器,在高温下进行磺化反应。

相比传统反应器,喷射磺化反应器具有更高的效率和更低的能耗,能够提高生产效率和降低成本。

在石油磺酸盐生产中,喷射磺化反应器广泛应用于催化剂的再生、硫磺的回收等环节,对提高产品质量和降低生产成本起到重要作用。

在使用喷射磺化反应器时需要注意操作规范,确保安全和稳定性。

喷射磺化反应器在石油磺酸盐生产中具有重要的地位,未来的发展趋势将更加注重提高装置的自动化和智能化水平,进一步提升生产效率和质量。

【关键词】喷射磺化反应器、石油磺酸盐、生产、工作原理、优势、具体应用、影响、注意事项、重要性、发展趋势。

1. 引言1.1 喷射磺化反应器在石油磺酸盐生产中的应用喷射磺化反应器在石油磺酸盐生产中扮演着至关重要的角色。

磺酸盐是一种重要的化工产品,广泛应用于化工、医药、食品等领域。

而喷射磺化反应器作为生产磺酸盐的关键设备,其高效的工作原理和独特的优势使之成为石油磺酸盐生产过程中不可或缺的一环。

喷射磺化反应器通过喷射混合气体进入反应器内,使反应物均匀混合并加速反应速率,从而提高生产效率。

其优势在于反应效率高、反应时间短、操作简单,能够有效控制反应温度和压力,降低能耗,提高产品质量。

在石油磺酸盐生产中,喷射磺化反应器被广泛应用于硫化反应、硫酸还原反应等关键步骤,有效提高产量和降低生产成本。

其灵活性和稳定性也使其成为石油磺酸盐生产中的理想选择。

喷射磺化反应器在石油磺酸盐生产中的应用不仅提高了生产效率和产品质量,还降低了生产成本,是石油化工行业的重要装备之一。

在未来,随着技术的不断发展和升级,喷射磺化反应器将继续发挥重要作用,并逐渐实现智能化、低能耗化的发展趋势。

2. 正文2.1 喷射磺化反应器的工作原理喷射磺化反应器是用于石油磺酸盐生产的重要设备之一,其工作原理主要涉及石油中硫化物的氧化和硫化反应。

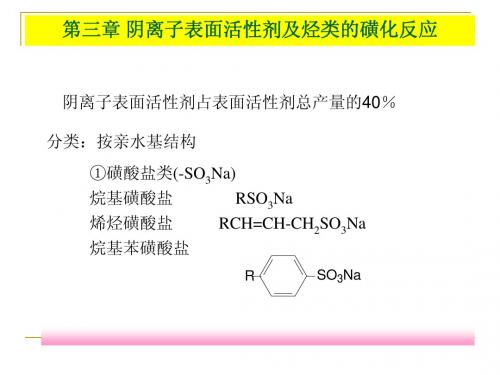

第3章简化 阴离子表面活性剂及烃类的磺化反应

阴离子表面活性剂占表面活性剂总产量的40% 分类:按亲水基结构 ①磺酸盐类(-SO3Na) 烷基磺酸盐 RSO3Na

烯烃磺酸盐 烷基苯磺酸盐

RCH=CH-CH2SO3Na

R SO3Na

②硫酸酯 (-OSO3Na)

脂肪醇硫酸盐 ROSO3Na

脂肪醇醚硫酸盐 RO(CH2CH2O)n SO3Na ③羧酸盐(-COONa) 如雷米邦A RCONHR(CONHR) n COONa

不同磺化剂对芳烃进行磺化,有不同的磺化动力学方程。 SO3作磺化剂( SO3单体 )时, 为一级反应,即: 反应速率= K[ArH][SO3] 发烟硫酸为磺化剂时,其反应速率近似于下式所示: 反应速率= K[ArH][SO3][H+] 含水硫酸作磺化剂时,硫酸浓度在80~95%时,其反应速率为: 反应速率= K[ArH][H2S2O7] 低于80%时,则 反应速率= K[ArH][H3SO4+]

烷基苯磺化的理论和实际酸烃比(磺化剂与磺化物之比)如表 3—4。

除采用高浓度和过量硫酸来保证磺化∏值外,在某些磺化 工艺中,也可采用共沸脱水的方法。

在烷基苯磺化中,常用发烟硫酸作磺化剂,酸烃比和 磺化转化率有一定的关系,曲线见图3—14。

2.温度的影响 磺化过程应控制适宜的温度范围,温度太低影响磺化速度, 太高会引起多磺化、氧化、砜和树脂物的生成等副反应。 温度也会影响磺基进入芳环的位置和异构体的生成比例, 当苯环上有供电基时,低温有利于磺基进入邻位;高温有利于 进入对位或有利于进入更稳定的间位。

碳数增加,溶解度降低,表面张力下降

直链越长,支链数越少,表面张力越小

支链的润湿力比直链强

n>=12