全氢罩式退火炉氢气用量对退火时间的影响分析

宝钢HPH全氢罩式退火炉钢卷加热时间的研究

*安徽省教育厅自然科学基金重点项目:2003KJ014ZD 收稿日期:2005-05-10陈 光(1963~ ),教授;243002 安徽省马鞍山市。

宝钢HPH 全氢罩式退火炉钢卷加热时间的研究*陈 光 张丽徽(安徽工业大学建筑工程学院)戴学成 郑 炜(宝钢集团冷轧厂)摘 要 控制全氢罩式退火炉钢卷的加热时间,对提高生产效率,改善产品质量有重大意义。

本文在宝钢生产条件下建立并验证了钢卷传热模型,然后以此为基础分析了钢卷的径向等效导热系数,钢卷外径、高度,炉内循环气体的流量、温度对钢卷加热时间的影响。

研究表明,钢卷径向等效导热系数增加8W/(m e )时,退火加热时间缩短313h;钢卷外径增加018m 时,退火加热时间延长319h;钢卷高度增加016m 时,退火加热时间延长519h;循环气体流量增加6000m 3/h 时,退火加热时间缩短了0150h;循环气体温度提高40e ,退火加热时间缩短了218h 。

关键词 高效能全氢罩式退火炉 钢卷传热模型 加热时间 径向等效导热系数S tudy on heating time of steel coil in baosteel .s HPH furnaceChen Guang Zhang Lihui (Anhui University of Technology)Dai Xuecheng Zheng Wei(The Cooling Mil of Baoshan Iron 2Steel Ltd 1)Abstr act Heating time control of steel coil in HPH furnace is important to t he improvement of pro 2duction efficiency and quality.This paper establish and ver ify a heat transfer model of coil on the ba 2sis of production condition in BaoSteel,then analysis the influence of radial equivalent thermal con 2ductivity,radius and height of coil,flux and temperatur e of hydrogen on heating time.The study shows that heating time shortens 313h as the radial equivalent thermal conductivity of coil increases 8W/(m e );heating time prolongs 319h as the radius incr eases 018m;heating time prolongs 519h as the height increases 016m;heating time shor tens 015h as the flux of hydrogen increases 6000m 3/h;heating t ime shortens 218h as the temperature of hydrogen increase 40e .Keywor ds HPH furnace heat transfer model of coil heating time equivalent radial t hermal con 2duct ivity1 前言全氢罩式退火炉自引入我国后,以其生产效率高,退火产品表面质量好,介质、能量消耗低等优点,在冷轧企业得到了广泛的使用。

浅析罩式退火炉加热时间的影响因素

f r a e W h p i c u d e u e u r f r n e i t e e t p f r a e n e l n p o u t o u n c . e o e t o l b a s f l e e e c n h B l — y e u n c a n a g r d c i n l i

(.aghn Io n te D sg n eerhIsiueC.t. 1Tnsa rn adSe l einadR sac nttt oLd,

Tn sa ,e e , 6 0 0 2 T n s a rn a dS e lr u o L D 0 3 0 ) a g h n H b i 0 3 0 .a g h n Io n t e g op C .T ,6 0 0

A s r c : I t i p p r w h v a a y e t e i fl e ces o hea i g ti e o t e Bel —t pe btat n h s a e , e a e n lz d h n u n f t n m n h l y

维普资讯

浅 析罩式 退火炉加 热 时间的影响 因素

刘凤 芹 , 胡伟

(. 山钢 铁 设 计 研 究 院 , 北 唐 山 0 3 0 ; 2 唐 钢 动 力 能源 部 , 北 唐 山 0 3 0 ) 1唐 河 6 00 . 河 6 0 0

摘

要 : 本文简要 分析 了影 响罩式退火炉加热时间的因素, 为罩式炉的生产操 作提 供参考 。

全氢罩式退火炉安全控制(一)

全氢罩式退火炉安全控制(一)1概述强对流全氢罩式退火炉(以下简称全氢罩式炉)是在原低氢罩式炉的基础上于70年代发展起来的,具有低能耗、高效率、退火产品品质优良等众多特点。

国外在1984年开始大量应用于宽带钢卷的退火,至今已有近千座全氢罩式炉在世界各地建成。

在奥地利的奥钢联、德国的克勒克纳冷轧厂和蒂森冷轧厂、美国的l-TV钢厂和USX钢厂等钢铁企业中,都可以见到正在工作的全氢罩式炉。

直到80年代末、90年代初,全氢罩式炉这项先进的生产工艺才随着国外生产工艺、控制技术的成熟逐步引进到国内,并迅速得到推广。

国内已有鞍钢、武钢、本钢、上海益昌冷轧薄板厂、海南鹏达冷轧薄板厂等单位先后引进、建成了全氢罩式炉,生产、使用情况良好。

近年建设或改造的冷轧薄板厂正在大量采用全氢罩式炉,原有的低氢罩式炉正面临被全氢罩式炉替代的局面。

全氢罩式炉的安全性是至关重要的,这主要是由干在退火过程中采用了易燃、易爆的氢气充当退火产品的保护气体和热传导体,稍有不慎即有可能发生着火或爆炸事故。

如果没有可靠的安全保障措施,即控制系统没有完善的控制策略,不仅全氢罩式炉的生产不能进行,而且还有破坏整个生产设施的可能。

本文针对全氢罩式炉保护气体应用的安全性,介绍全氢保护气体控制过程的安全控制策略,以增强对这-问题的认识。

2全氢罩式炉设备及工艺过程简介全氢罩式炉是用来消除由冷轧变形而使带钢产生的内应力的一种处理装置。

通过使带钢升温、保温、降温的过程进行带钢的再结晶退火。

一座全氢罩式炉的基本设备包括:(1)一个带有底部循环风机的炉台及其附属介质供给管路。

(2)一个底部敞开、其余封闭焊接成整体的保护罩(以下简称内罩)。

将它扣在炉台上即与炉台构成一个封闭的小空问(以下简称退火空间),退火带钢就置于退火空间之中。

在退火过程中,退火空间即充满纯氢气以保护带钢在高温下不至干氧化。

(3)一个制成罩形的加热装置(以下简称加热罩)。

加热罩扣在内罩之上,两罩之间形成一个燃烧室,燃料在此燃烧,热量通过内罩传递到退火空间内。

全氢罩式退火炉安全控制

全氢罩式退火炉安全控制引言全氢罩式退火炉是一种常用的化学气相沉积设备,主要用于制备各种材料的薄膜。

在使用过程中,需要加入氢气等特殊气体,因此需要考虑设备的安全性。

为了确保全氢罩式退火炉使用过程中的可靠性和安全性,需要灵活使用各种手段进行控制和管理。

本文将介绍如何对全氢罩式退火炉进行安全控制。

安全控制措施在全氢罩式退火炉的操作过程中,应根据以下措施进行安全控制:设备安全在使用全氢罩式退火炉之前,应确保设备的安全性。

首先应检查所有的管道和阀门是否已经紧闭并且安装正确,电缆是否接好。

其次,需要检查设备中的氢气、氮气等气体储罐的安全性,以避免设备出现爆炸等事故。

火灾安全全氢罩式退火炉使用过程中容易发生爆炸、火灾等事故,因此需要进行火灾安全控制。

在使用全氢罩式退火炉之前,应排除设备中的氢气、氢气出口的管道以及各个部位松散的螺栓等设备隐患。

在炉内进气之前,应先充入气体和气体冷却水,以保证炉内有气流、炉外有冷却。

此外在全氢罩式退火炉的使用过程中,过程变化、异常情况自动诊断功能也要设定完善。

氧含量控制在全氢罩式退火炉的使用过程中,氧含量也需要进行控制。

高氧含量可能导致材料的腐蚀。

因此,在全氢罩式退火炉的使用过程中,应加入足够的氢气,控制气氛所含氧的浓度。

温度控制在全氢罩式退火炉操作过程中,温度控制非常关键。

需要根据所需退火温度,逐步升温或降温,并保持一定的升温或降温速率,以避免温度变化太过剧烈,形成热应力,从而导致材料变形、开裂等问题。

气压控制在全氢罩式退火炉操作过程中,气压控制也非常重要。

全氢罩式退火炉的气压一般设定在 100 Pa 左右,以保持非常干净的炉内环境。

需要注意的是,气压过低会导致退火过程不稳定,温度控制不当。

结论全氢罩式退火炉是一种非常重要的化学气相沉积设备,但在使用过程中也存在安全隐患。

为了确保全氢罩式退火炉使用过程中的可靠性和安全性,应根据设备安全、火灾安全、氧含量控制、温度控制以及气压控制等措施进行控制和管理,确保全氢罩式退火炉操作过程的安全,保障设备和操作人员的安全。

宝钢hph全氢罩式退火炉钢卷加热时间的研究

宝钢hph全氢罩式退火炉钢卷加热时间的研究随着国家实施绿色制造的政策,企业都积极参与绿色制造,宝钢集团也不例外,为了满足绿色制造的要求,宝钢集团开发了一种全氢罩式退火炉,用于加热宝钢HPH钢卷。

这种钢卷凭借其优良的机械性能和结构优化,受到了业内的广泛认可。

宝钢HPH钢卷加热时间的研究是为了达到材料表面均匀温度,以满足结构和性能要求,减少能耗和工序操作,确保钢卷质量,并最大限度地提高加热均匀性,以达到材料加热要求。

首先,在宝钢HPH钢卷加热前,应采用X射线检测技术,对热处理后的钢卷进行彻底检查,以确保钢卷的残余应力健康。

其次,钢卷在全氢罩式退火炉中加热,其加热温度应按照材料的规定进行控制,以最大限度地提高加热时间。

此外,在宝钢HPH钢卷加热时要经常采用机械手臂把钢卷在加热过程中回收并搅拌,以保持表面温度均匀,确保质量。

此外,宝钢HPH钢卷加热还应注意加热速度,确保钢卷加热过程中,热量逐渐散布,避免热脆和热屈服现象的发生,以防止材料质量受损。

最后,不同种类的钢卷应分别给予射线检测,确保其加热时间的准确性,以保证钢卷的性能和质量。

综上所述,宝钢HPH钢卷加热时间的研究主要考虑到了彻底检测检测前的钢卷,加热温度的控制,机械手臂的搅拌,以及不同种类钢卷的加热时间的准确性等。

宝钢集团通过加热时间的精细控制,确保HPH钢卷的机械性能和结构优化,为实现绿色制造做出了突出贡献。

以上就是关于宝钢hph全氢罩式退火炉钢卷加热时间的研究的文章,希望以上内容对您有所帮助,谢谢。

全氢罩式光亮退火炉废氢燃烧系统

1 2 4 ・

科技 论 坛

全氢 罩式光 亮退 火炉废氢燃烧 系统

王 文 霞

( 哈尔滨松江电炉厂有限责任公司, 黑龙江 哈尔滨 1 5 0 0 5 0 )

摘 要 : 通过 对全 氢罩式 光 亮退 火炉废 氢燃烧 系统 的介绍 了解废 氢燃 烧在 全氢罩 式光 亮退 火炉 中的应 用 目的。

节能功效。

2全 氢 罩 式炉 废 氢 烧嘴 结 构原 理 废 氢 燃烧 系统 在 生 产使 用 过 程 中稳 定 可 靠 , 减 少 了对 大 气 全 氢 罩式 退 火 炉 采 用 的 废 氢烧 嘴 , 主要包括燃烧室 、 空气 排 放 污 染 , 同 时也 节 约 了能 源 。热 处 理 炉 是 消 耗 能源大户 , 也 配 风盘 、 煤气喷头 、 空气 导 管 、 煤气流通管 、 双 电极 ; 将煤 气 、 废 是严 重 污 染 源 之 一 ,节 能 减 排 已 经 成 为 我 国 国 民经 济 中 的一 氢 燃 烧 整 合 于 同一 烧 嘴 中 , 废氢通人时 , 煤气做 长明火使用 , 引燃废氢 , 确保 废 氢 燃 烧 的安 全 性 及 稳 定 性 ; 空 气 在 配 风 盘 处 项大 事 。 参 考 文 献 被 分 为 三级 进 行 混 合燃 烧 , 煤气采用端面均布射流喷出 , 加 速 1 1 工 业 炉设计 手 册 『 M】 . 北京: 机 械 工 业 出版 社 , 1 9 9 6 . 了煤气 、 废氢及空气 的混合速度 , 保证烧嘴燃烧 的稳定性及点 【 [ 2 1 钢铁 厂 工 业 炉设 计参 考 资料 f M1 . 北京 : 冶金 工 业 出版社 . 火 及 火 焰 监测 的可 靠 性 , 利 用 高 速烧 嘴对 废 氢 进 行 高 速燃 烧 , 在 回 收利 用 资 源 的 同时 , 通 过 烟 气 高 速对 流 循 环 , 确 保 炉膛 温

冷轧板的退火工艺:连续退火和罩式退火的比较

冷轧板的退火工艺:连续退火和罩式退火的比较冷轧产品是钢材中的精品,属高端产品,具有加工精细、技术密集、工艺链长、品种繁多、用途广泛等特点。

国际钢铁工业发展实践表明,随着经济社会发展,冷轧产品在钢材消费总量中的比重在不断提高,并发挥着越来越重要的作用。

冷轧后热处理是冷轧生产中的重要工序,冷轧板多为低碳钢,其轧后热处理通常为再结晶退火,冷轧板通过再结晶退火达到降低钢的硬度、消除冷加工硬化、改善钢的性能、恢复钢的塑性变形能力之目的。

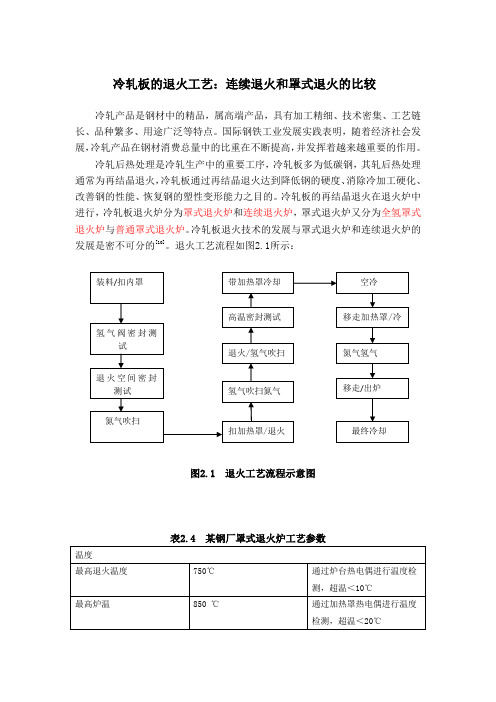

冷轧板的再结晶退火在退火炉中进行,冷轧板退火炉分为罩式退火炉和连续退火炉,罩式退火炉又分为全氢罩式退火炉与普通罩式退火炉。

冷轧板退火技术的发展与罩式退火炉和连续退火炉的发展是密不可分的[10]。

退火工艺流程如图2.1所示:图2.1 退火工艺流程示意图表2.4 某钢厂罩式退火炉工艺参数热点/冷点温度CQ:710℃/640℃DQ:710 ℃/660℃DDQ:710 ℃/680℃HSLA:680℃/660℃一般生产中CQ、DQ热点和冷点温度差要大一些。

分别为90 ℃、70 ℃开始喷淋冷却温度内罩表面温度200 ℃,卷心温度:380℃左右生产调试中进行检测试验以确定不同钢卷开始喷淋冷却工艺出炉温度160 ℃出炉吊至终冷台冷却到平整温度约40 ℃图2.3 典型的罩式炉退火工艺温度曲线图罩式退火工艺罩式退火是冷轧钢卷传统的退火工艺。

在长时间退火过程中,钢的组织进行再结晶,消除加工硬化现象,同时生成具有良好成型性能的显微组织,从而获得优良的机械性能。

退火时,每炉一般以4个左右钢卷为一垛,各钢卷之间放置对流板,扣上保护罩(即内罩),保护罩内通保护气体,再扣上加热罩(即外罩),将带钢加热到一定温度保温后再冷却。

罩式退火炉发展十分迅速,2O世纪7O年代的普通罩式退火炉主要采用高氮低氢的氮氢型保护气体(氢气的体积分数2%~4%,氮气的体积分数为96%~98%)和普通炉台循环风机,生产效率低,退火质量差,能耗高;为了弥补普通罩式炉的缺陷,充分发挥罩式炉组织生产灵活,适于小批量多品种生产,建造投资灵活,可分批进行的优点,7O年代末奥地利EBNER公司开发出HICON/H 炉(强对流全氢退火炉),8O年代初德国LOI公司开发出HPH炉(高功率全氢退火炉)。

宝钢hph全氢罩式退火炉钢卷加热时间的研究

宝钢hph全氢罩式退火炉钢卷加热时间的研究随着工业化的发展,工业等级钢材的需求量越来越大,钢材的质量也面临着越来越高的要求,这就要求钢材的生产厂家在加工钢材的过程中,仔细控制温度、时间和流体等加工参数。

其中,加热时间对钢材加工质量有着重要影响。

宝钢是一家享誉世界的钢铁巨头,其所生产的HPH全氢罩式退火炉钢卷是一款优质的工业等级钢材。

本文通过实验和实践,研究HPH全氢罩式退火炉钢卷加热时间,提出加热时间和加热温度之间的关系,讨论HPH全氢罩式退火炉钢卷的加热过程中的影响因素,并给出有效的改进措施,从而为钢材生产厂家以及钢材加工企业提供参考。

宝钢HPH全氢罩式退火炉是一款用于加工高性能钢材的设备,其特点是它能够高效地处理高性能钢材,能够将高性能钢材加热到较高温度并保持较长时间。

因此,加热时间和加热温度对于HPH全氢罩式退火炉钢卷的加工质量是至关重要的。

为了研究HPH全氢罩式退火炉钢卷的加热时间,实验人员将宝钢HPH全氢罩式退火炉钢卷放入900℃的加热箱中,记录每5分钟的加热时间,以及每5分钟的加热温度。

实验结果表明,随着加热时间的增加,HPH全氢罩式退火炉钢卷加热温度不断升高。

然而,当加热时间超过30分钟时,HPH全氢罩式退火炉钢卷的加热温度无明显变化,表明在此温度下,HPH全氢罩式退火炉钢卷的加热过程可以稳定。

根据研究,HPH全氢罩式退火炉钢卷加热过程中的影响因素有很多,如加热器的输出功率、箱体的密封性、加热箱的面积、钢卷表面的粗糙度等。

若钢卷表面粗糙度堆放数量太多,将影响加热效率,使钢卷加热时间和温度提升受限;若箱体密封性不好,加热空气和氢气混合物漏出,将影响加热效率;而若加热器的输出功率不够,将导致加热时间延长。

为了改善HPH全氢罩式退火炉钢卷的加热效率和质量,此外,采用有效的改进措施是必要的。

首先,应该给箱体安装更好的密封装置,不仅可以提高加热效率,而且可以减少空气和氢气混合物的漏出;其次,应将钢卷表面粗糙度尽量堆放紧密,以提高加热效率;最后,为了保证HPH全氢罩式退火炉钢卷加热过程中的稳定性,应该检查加热器的输出功率是否足够,如果不足,应当及时更换加热器,以保证温度可以稳定地进行加热。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全氢罩式退火炉氢气用量对退火时间的影响分析

摘要:采用全氢罩式退火时,影响退火时间因素比较多,主要有氢气用量、循环风量等各个因素。

本文构建出全氢罩式炉内传热数学模型,再通过实测验证之后,分析氢气用量和退火时间之间关系。

增加氢气用量和退火时间长短间并不属于简单比例关系,因此在选择氢气用量之时就要适当选择。

关键词:退火时间;氢气用量;全氢罩式退火炉

1 前言

影响退火炉钢卷传热主要参数就是对流换热系数,一些专家通过研究发现,对流换热系数和氢气用量之间存在密切关系。

氢气用量过小必然会影响到炉内的传热效果,氢气用量过大也会提升设备投资。

所以合理采用氢气用量是确定退火时间的关键因素之一。

因此,探究氢气用量影响退火时间具有实际意义。

2 全氢罩式退火炉传热研究

2.1 该退火炉的性能介绍

罩式退火是冷轧钢卷传统的退火工艺。

冷轧带钢通过再结晶退火达到降低钢的硬度、消除冷加工硬化、改善钢的性能、恢复钢的塑性变形能力之目的。

退火时,各钢卷之间放置对流板,扣上保护罩(即内罩),保护罩内通保护气体,再扣上加热罩(即外罩),将带钢加热到一定温度保温后再冷却。

全氢罩式炉采用100%的H2作为退火介质,使钢卷的径向导热系数较大,提高钢卷内部的传热速度,减少升温过程中钢卷的内外温差,能获得更好的机械性能;采用全氢退火,不脱碳、不增碳,带钢表面的润滑剂能更容易蒸发,能确保带钢表面的光亮程度;由于氢气的比重较小,采用相同流量的炉台循环风机时电耗就较小,节约能源。

外罩加热采用天然气,有效控制成本。

全氢罩式炉自动化系统的控制范围是从内罩上炉台开始,直到钢卷退火结束,内罩吊离炉台为止的全过程。

即全过程包括:内罩上炉台、夹紧油缸将内罩夹紧、加热罩上炉台、冷泄漏检查、氮气吹扫、自动点火、氢气吹扫氮气、升温、保温、热密封检查、加热罩吊离炉台、冷却罩上炉台、风冷、水冷、出炉温度达到、冷却罩吊离炉台、内罩松开并吊离炉台等全退火过程。

2.2数学模型及验证

该炉内的退火钢卷导热方式为:(1)该式子中的ρ表示钢的密度,为kg/m3;Cp 表示钢热容量,单位为J/(kg.0c);λδ表示钢导热系数,单位为W/(m.0C);λγ表示钢卷径向等效的导热系数,其单位为W/(m.0C;Ti表示第i卷钢温度,单位为0C。

依据内罩中的换热情况,就能够得出钢卷表面和内罩以及所保护气体辐射和对流换热边界条件,就能够通过下式计算出对流换热系数:

(2)式子中的V表示气体流速;Dr表示气体流通直径;λg表示气体的导热系数;ug表示气体动力黏性系数;Pg表示气体密度;Lf表示气体的流动路线长度。

径向等效的导热系数可以通过下式进行计算:

(3)

该式子中s表示带钢厚度;b表示间隙层内的气体平均厚度;φ表示点接触所占据接触面的比例;tanθ表示平均粗糙斜度;бp表示粗糙度的标准偏差;ε表示带钢黑度;б0表示黑体辐射常数。

经过上面(1)(2)(3)数值模拟进行计算,就获取到了钢卷的退火曲线,和实际测量所得值共同绘制出图形,如下所示。

从而实际结果可以看出,计算值和实测值之间吻合的比较好,尤其是预测退火时间比较准确,另外还为不同装炉量中其他策略数据实施对比分析,最终和图2相同,这就说明建立数学模型和计算的结果合理可信,能够用来分析退火炉过程。

依据上面建立的数学模型,对不同氢气用量下钢卷的退火曲线进行计算,同时还确定出退火阶段使用的时间。

具体如下图所示,以卷芯的温度降低到1600C 作为退火技术过程判据。

从该图中就能够清楚看到,不断加入氢气用量,而退火时间也并没有按照相同幅度缩短,而缩短幅度慢慢减小最终稳定下来。

为了研究其影响退火时间,还做出了各阶段的退火时间伴随着氢气用量变化的规律,当逐渐加大氢气用量加热钢卷所用时间不但没有缩短,二十随着略微延长趋势,因为加大氢气用量之后,供应相同燃料就让炉中的气体升温反而减缓缘故。

从图中可以发现,冷却时间与均热时间都在随之缓慢减小,所以总的退火时间确实随着氢气用量的加大而逐渐缩短,但是当氢气用量出现线性增加时,总退火曲线降低趋势归于大平缓,也就是其变化幅度伴随着氢气用量增大反而逐渐降低。

当用量低于了70000m3/h之时,每增加用量10000m3/h就会缩短总退火时间4.19h;当用量超过了70000m3/h之时,每增加用量10000m3/h就会缩短总退火时间1.45h;尤其当用量超出了90000m3/h之时,这种变化幅度就会降低到了1.14小时,和将近60小时退火周期来讲,这种变化显然可以忽略不计。

从而可以推断出,并不是氢气用量越大越好,采用了超大规模的氢气用量是不能够达到预期目标,也不能够明显缩短退火时间,增强炉子产量。

3 结束语

总之,氢气用量并不是越大就能降低退火时间,而是要选择合理的用量才能够得出合理的退火时间。

事实上对氢气用量适当优化,不但能够确保产品质量与设备问题,还能够达到理想的退火时间。

参考文献:

[1]汪月松. 全氢罩式炉产生紧急吹扫的原因及预防措施[J]. 金属热处理. 2010(03):65-66

[2]杨学高,段向东. 优化冷轧带钢退火工艺[J]. 金属热处理,2009(04):71-72

[3]亓萌,亓增艳. 冷轧碳化斑缺陷的分析与控制[J]. 冶金设备,2011(S1):103-105

[4]计云萍,金自力,王权,张晓燕,任慧平. CSP冷轧薄板罩式退火过程粘结的分析和工艺改进[J]. 特殊钢,2007(05):67-68.

[5]王德宇. 罩式炉退火钢卷氧化色成因的分析及预防[J]. 金属热处理,2010(12):125-127.

[6] 崔作祥,赵英恺,王文生. 全氢罩式退火炉安全控制系统[J]. 冶金自动化,2007(04):82-83.

[7] 韩平. 冷轧带钢罩式炉退火工艺优化研究[J]. 辽宁科技学院学报,2010(01):114-115.

[8] 孙大山,赵连海. 优化热处理生产工艺节约能源[J]. 鞍钢技术,2007(06):85-86.

[9] 王鹏.退火炉优化能源结构改进[J].河北冶金,2010(05):83.。