零缺陷抽样方案介绍

【干货】零缺陷(C=0)抽样方案

零缺陷(C=0)抽样方案零缺陷概念的产生:被誉为“全球质量管理大师”、“零缺陷之父”和“伟大的管理思想家”的菲利浦·克劳士比(Philip B. Crosby)在20世纪60年代初提出“零缺陷”思想,并在美国推行零缺陷运动。

后来,零缺陷的思想传至日本,在日本制造业中得到了全面推广,使日本制造业的产品质量得到迅速提高,并且领先于世界水平,继而进一步扩大到工商业所有领域。

零缺陷理论核心是:“第一次就把事情做对”。

所谓"零缺陷"抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即"0收1退"。

举例:某客户在其《供应商质量手册》中规定成品验收采用C=0抽样方案。

所谓C=0抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0 抽样方案目前在国内已经被广泛使用。

它和我们中国应用较多的 GB/T2828.1-2012抽样方案一样,就方案本身来讲不存在严格不严格的概念。

在应用 GB/T2828.1-2012时,一个抽样计划严格与否取决于我们对于 AQL 的选择。

AQL 值小,抽样计划就严格;AQL 值大,抽样计划就宽松。

同样的,C=0 抽样方案也规定了一系列与GB/T2828.1-2012相同的AQL值,选择哪个AQL值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0 抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据 IATF16949:2016建立的,而IATF16949:2016标准条款8.6.6中明确要求接收水平必须是零缺陷。

C=0抽样方案

1﹑目的

明确品管部各单位的抽样标准,并提供文件支持。

2﹑范围

适用于本公司所生产的汽车工业链上的相关产品。

适用于进料、制程、成品检验时,计数型数值允收水准的确定。

3﹑权责

3.1品管经理:确定各阶段的AQL值。

3.2品检人员:C=0 抽样标准的实施。

4﹑定义

4.1 C=0抽样计划:零缺陷抽样计划,即0收1退,Acc=0,Rej=1。

5﹑作业内容

5.1使用方法

5.1.1确定检验项目、判定标准。

5.1.1.1抽检数量:样品全检(性能除外)。

量产抽检。

5.1.1.2检验项目:尺寸、外观、性能、装配等。

根据客户要求及产品特性确定。

5.1.2确定允收水准AQL值。

外观:AQL:0.65 Ac=0 Re=1

尺寸:AQL:6.5 Ac=0 Re=1

性能:AQL:6.5 Ac=0 Re=1

5.1.3根据实际批量及规定的AQL值从“附件一”中查出应抽取的样本数量。

5.1.4从批量中随机抽取规定的样本数。

5.1.5检验

根据Acc=0 Rej=1判定。

5.2如遇特殊情况,品管部可根据客户要求更改允收品质水准AQL,只需书面通知相关部门,而

无需更改本规定及相关检验标准。

6﹑参考文件

无

7﹑使用表单

无

8﹑附件

8.1 C=0抽样计划表

附件一:

C=0抽样计划表

注:* 表示整批须百分之百检验。

零缺陷(C=0)抽样方案

零缺陷概念的产生:被誉为“全球质量管理大师”、“零缺陷之父”和“伟大的管理思想家”的菲利浦·克劳士比(Philip B. Crosby)在20世纪60年代初提出“零缺陷”思想,并在美国推行零缺陷运动。

后来,零缺陷的思想传至日本,在日本制造业中得到了全面推广,使日本制造业的产品质量得到迅速提高,并且领先于世界水平,继而进一步扩大到工商业所有领域。

零缺陷理论核心是:“第一次就把事情做对”。

所谓"零缺陷"抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即"0收1退"。

举例:某客户在其《供应商质量手册》中规定成品验收采用 C=0 抽样方案。

所谓 C=0 抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0 抽样方案目前在国内已经被广泛使用。

它和我们中国应用较多的GB/T2828.1-2012抽样方案一样,就方案本身来讲不存在严格不严格的概念。

在应用GB/T2828.1-2012时,一个抽样计划严格与否取决于我们对于 AQL 的选择。

AQL 值小,抽样计划就严格;AQL 值大,抽样计划就宽松。

同样的,C=0 抽样方案也规定了一系列与GB/T2828.1-2012 相同的 AQL值,选择哪个AQL 值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0 抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0 抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据IATF16949:2016 建立的,而IATF16949 :2016标准条款8.6.6中明确要求接收水平必须是零缺陷。

c=0抽样计划介绍

期望是生产的产品完全达到规范要求。

•

对一些非关键的特性希望用比较少的检验。

• 对所有零件的所有特性的 100%检验无法实施时。 •

问题纠正前的临时检验。

•

不同原因的审核:

库存产品的确认审核 对潜在的搬运损坏项目的审核 供应商业绩验证。

•

正常的外观检验。 零缺陷使用注意事项:

•

没有检验水平的设定;

•

没有正常、加严、放宽的区分;

•

只有正常的表格使用;

•

对消费者的保证比较大;

• 对生产者的风险比较高。

•

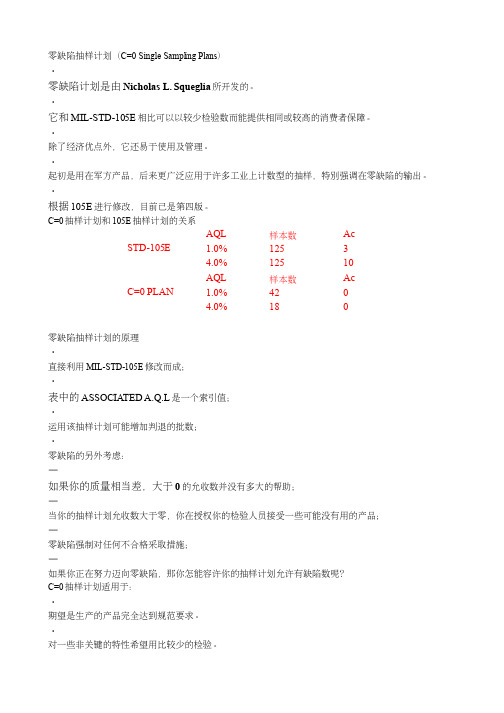

根据 105E 进行修改,目前已是第四版。

C=0 抽样计划和 105E 抽样计划的关系

AQL

样本数

Ac

STD-105E

1.0%

125

3

4.0%

125

10

AQL

样本数

Ac

C=0 PLAN

1.0%

42

0

4.0%

18

0

零缺陷抽样计划的原理

•

直接利用 MIL-STD-105E 修改而成;

• 表中的 ASSOCIATED A.Q.L 是一个索引值; •

运用该抽样计划可能增加判退的批数;

•

零缺陷的另外考虑:

– 如果你的质量相当差,大于 0 的允收数并没有多大的帮助; –

当你的抽样计划允收数大于零,你在授权你的检验人员接受一些可能没有用的产品;

–

零缺陷强制对任何不合格采取措施;

–

如果你正在努力迈向零缺陷,那你怎能容许你的抽样计划允许有缺陷数呢? C=0 抽样计划适用于:

零缺陷抽样计划(C=0 Single Sampling Plans)

C=0-抽样方案介绍

C=0-抽样方案介绍1965年,零缺陷抽样检验方案(c=0)首次发表在国际刊物上,虽然零缺陷抽样检验方案目前还是不是国际和国家标准。

但由于“零缺陷”的品质理念已经深入人心,在加上ISO/TS16949:2002中有明确的条文要求。

所以欧美很多的企业,特别是汽车供应链相关企业普遍采用的都是零缺陷抽样检验方案。

零缺陷抽样检验方案简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即“0收1退”。

在抽样检验过程中,一旦发现一个缺陷或不合格,就要实施100%的全检或退货处置。

零缺陷抽样检验方案的优点就是不存在加严、放宽与正常检验之间的转移规定。

在ISO/TS16949:2002里面的7.1.2条款里面有明确规定“7.1.2接收准则必须由组织定义,要求时,必须由顾客批准。

对于计数型数据抽样,接收水平必须是零缺陷”。

标准条文明确规定的,也就是我们要恪守的。

其实我们也一直在实用C=O的抽样检验方案。

但对其认识上可能存在一定的误区。

导致其真正的效率发挥的不够充分。

所以希望通过本文,能起抛砖引玉作用,为公司后续检验和试验活动更加顺畅的开展起到积极作用。

首先,零缺陷抽样检验方案的准则就是我们通常说的C=0,0收1退。

但其要和GB/T2828.1-2003按接收质量限(AQL)检索逐批检验抽样计划结合使用,要使用GB/T2828.1来确定其“零缺陷抽样检验方案”的样本大小。

按我们以前的经验,采用GB/T2828.1的时候,首先是确定批量大小、确定检验水平、那么它的样本大小就确定,再定义我们的接收质量限(AQL)就可以得出我们的接收准则,而现在采用零缺陷抽样检验方案的接收准则是已知的,意味着AQL值在零缺陷抽样检验方案中就失去了作用。

这就是我们认识上的一个明显误区。

试想,如果采用零缺陷抽样检验方案与AQL值无关的话,那么假设采用GB/T2828.1里面的正常检验一次抽样方案II级检验水平的话,意味着样本量是统一的。

什么是“零缺陷”抽样?与正常抽样有何不同?

什么是“零缺陷”抽样?与正常抽样有何不同?所谓“零缺陷”抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即“0收1退”。

很多人会有疑问,这样会不会太理想、太严格了,供应商根本不可能做到?本文将通过对正常抽样和“零缺陷”抽样的介绍和比较为你详解“零缺陷”抽样的理念与做法。

抽样检验概述抽样检验是指从交验的一批产品中,随机抽取若干单位产品组成样本进行检验,通过对样本的检验结果对整批产品做出质量判定的过程。

抽样检验又分为统计抽检检验和非统计抽样检验。

非统计抽样(已淘汰):按照固定的百分比例来抽样。

存在两个方面的问题:大批宽、小批严;总体数量多的时候,抽样数很大,不具经济性。

统计抽样:是美国贝尔实验室的道奇和罗米格于1929年创立的,它和1924年休哈特提出的统计过程控制(SPC)一起被视为质量管理从质量检验阶段进入统计质量控制阶段的两个标志性成果。

其标准在美国是MIL-STD-105E(已被MIL-STD-1916取代),国标是GB2828。

第一部分:正常抽样正常抽样的标准1,检验水平的选择原则1)没有特殊规定时,首先采取一般检验水平II2)比较检查费用,若每个样品的检查费用为a,处理一个判批不合格样品的费用为b,检查水平应遵循:a) a>b,选择检验水平Ib) a<b,选择检验水平III3)另外4 个特殊检验水平S-1、S-2、S-3 和S-4,可用于样本量必须相对地小而且能容许较大抽样风险的情形,例如检验费用极高或者破坏性检验的情形。

4)辨别能力:Ⅰ<Ⅱ<Ⅲ;S-1<S-2<S-3<S42,确定抽样方案根据此前已确定的检验水平与AQL水准制定抽样方案。

在了解如何确定AQL水准之前,需要知道抽样风险的概念。

采用抽样检验时,生产方和使用方都要冒一定的风险。

因为抽样检验是按照一定的抽样方案从批中抽取样本进行检验,根据检验结果及接收准则来判断该批是否接收。

由于样本的随机性,同时它仅是批的一部分,通常还是很少的一部分,所以有可能做出错的判断。

浅谈“零缺陷”(C=0)抽样方案

浅谈“零缺陷”(C=0)抽样方案内容摘要:本文通过介绍统计抽样检验的发展简史和“零缺陷”(C=0)抽样方案,进一步分析了推行“零缺陷”(C=0)抽样方案的对公司的诸多益处。

关键词:质量检验抽样技术0、前言:公司某海外客户在其《供应商质量手册》中规定成品验收采用C=0抽样方案。

所谓C=0抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?我们公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0抽样方案目前在国内已经被广泛使用。

它和国内应用较多的GB2828抽样方案一样,就方案本身来讲不存在严格不严格的概念。

我们知道,在应用GB2828时,一个抽样计划严格与否取决于我们对于AQL的选择。

AQL值小,抽样计划就严格;AQL值大,抽样计划就宽松。

同样的,C=0抽样方案也规定了一系列与GB2828相同的AQL值,选择哪个AQL值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据ISO/TS16949(即GB/T18305)建立的,而ISO/TS16949在7.1.2条款中明确要求接收水平必须是零缺陷。

(ISO/TS16949 7.1.2接收准则:组织应规定接收准则,要求时,由顾客批准。

对于计数型数据抽样,接收水平应是零缺陷。

)所以,客户的要求是根据的,不存在任何“霸王”要求。

1、抽样检验简介抽样检验又称为统计抽检检验,是指从交验的一批产品中,随机抽取若干单位产品组成样本进行检验,通过对样本的检验结果对整批产品做出质量判定的过程。

我们知道,检验是不产生价值的工作,因此如何更经济、快捷的进行检验就直接关系到生产的成本和效率。

C=0抽样方案

• 除了经济优点外,它还易于使用及管理。

• 起初是用在军方产品,后来更广泛应用于许多 任务业上计数型的抽样,特别强调在零缺陷的 输出。

• 目前根据105E来做修改,目前已是第四版。

抽样概念的说明

母体

管 理

结论

抽样 分析

“不满足” – 活动:测、比、判的过程

2、统计抽样检验基本概念

• 单位产品:构成产品总体的基本单位(产品、材料、 服务)

• 检验批:同样生产条件下生产的单位产品汇集 • 样本:取自一个批并且提供有关该批的信息的一个或

一组产品 • 样本与总体之间是一种推断关系,抽样检验就是用统

计的方法控制总体质量水平

2、统计抽样检验基本概念

• 检验分类(按生产过程):

– 进货检验(首批样品检验和成批检验) – 过程检验(首件检验、巡回检验、工序段检验) – 最终检验

• 检验分类(按检验方式):

– 理化检验:依靠仪器、仪表、测量装置或化学方法 进行检验

– 感官检验:利用手、眼、耳的感觉进行判断 – 试验性使用

2、统计抽样检验基本概念

1、统计抽样的由来与发展

2﹑C=0的发展历史

➢ 1950年﹐美国国防部发布了军用标准MIL-STD-105A。 ➢ 1958年修订为MIL-STD-105B。 ➢ 1961年修订为MIL-STD-105C。 ➢ 1963年修订为MIL-STD-105D。 ➢ 1989年修订为MIL-STD-105E。 ➢ 1995年美国军方就宣布取消MIL-STD-105E﹐用美国

– 生产检验 – 验收检验 – 监督检验 – 验证检验 – 仲裁检验

零缺陷抽样方案QS/TS

QS9000、ISO/TS16949的要求-零缺陷(A C=0或c=0)抽样检验方案3。

1 企业引进零缺陷抽样方案的必要性在全面介绍零缺陷抽样检验方案前,请先看一看QS9000之4.10.1.1条款(计数特性的接收准则)的要求。

4.10.1.1 计数特性的接收准则计数数据接收抽样计划的接收准则必须是零缺陷。

所有其他情况(如:目视标灌)的接收准则必须由供方形成文件并由顾客批准。

从这一条款不难看出,QS9000标准要求所有计数抽样方案都为零缺陷,也即抽样验收的合格判定数为零,即“0收1不收”。

这一条款对企业来说,是一很大挑战。

在满足这一条款时,很多企业缺乏科学的抽样表,往往使用GB2828(或MIL-SrD-105E)正常检查一次抽样方案中的样本大小(n)作为零缺陷抽样检验方案的样本大小(n)。

这一作法无论从理论上抑或从实践上都是很不经济的(表3-2显示GB2828之样本数量大大地超过了零缺陷抽样方案对样本数量的要求),为此企业有必要引进零缺陷的抽样方案。

3.2 零缺陷(c=0)抽样方案之发展历史1965年,c=0抽样方案首次发表于国际刊物,1969年首次出书,1981年再版,1983年发行第三版。

零缺陷(c=0)抽样方案目前还不是国际或国家标准,但由于“零缺陷”的品质观念已通行全球,因此欧美很多企业都广泛采用零缺陷(c=0)抽样方案。

从使用者报告中犟示,当抽样方案由MIL-STD-105E改变为c=0的抽样方案时,可节省8%-30%的成本。

从理论上来说,批量及AQL值愈大,节省成本愈多。

3.3 c=0抽样方案的特点任何批量检验的产品,c=0抽样方案均可应用,特别适合孤立批的检验(如从临时供应商处采购)。

c=0抽样方案无加严、放宽转移的规定。

3.4 c=0抽样方案的—些概念(1) 暂扣批(withhold the lot)暂扣批是一个特别的概念,它并不意味着“拒收”,在“零缺陷抽样方案中”,只有抽检样本中“不合格”(nonconformity)为零时才接收(即A c=0)。

C=0抽样方案

内容摘要:本文通过介绍统计抽样检验的发展简史和“零缺陷”(C=0)抽样方案,进一步分析了推行“零缺陷”(C=0)抽样方案的对公司的诸多益处。

0、前言:客户在其《供应商质量手册》中规定成品验收采用C=0抽样方案。

所谓C=0抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?我们公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0抽样方案目前在国内已经被广泛使用。

它和国内应用较多的GB2828抽样方案一样,就方案本身来讲不存在严格不严格的概念。

我们知道,在应用GB2828时,一个抽样计划严格与否取决于我们对于AQL的选择。

AQL值小,抽样计划就严格;AQL值大,抽样计划就宽松。

同样的,C=0抽样方案也规定了一系列与GB2828相同的AQL值,选择哪个AQL值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据ISO/TS16949(即GB/T18305)建立的,而ISO/TS16949在7.1.2条款中明确要求接收水平必须是零缺陷。

(ISO/TS16949 7.1.2接收准则:组织应规定接收准则,要求时,由顾客批准。

对于计数型数据抽样,接收水平应是零缺陷。

)所以,客户的要求是根据的,不存在任何“霸王”要求。

1、抽样检验简介抽样检验又称为统计抽检检验,是指从交验的一批产品中,随机抽取若干单位产品组成样本进行检验,通过对样本的检验结果对整批产品做出质量判定的过程。

我们知道,检验是不产生价值的工作,因此如何更经济、快捷的进行检验就直接关系到生产的成本和效率。

统计抽样检验理论是美国贝尔实验室的道奇和罗米格于1929年创立的,它和1924年休哈特提出的统计过程控制(控制图)一起被视为质量管理从质量检验阶段进入统计质量控制阶段的两个标志性成果。