车桥桥壳参数计算方法

驱动桥壳设计

第六节驱动桥壳设计驱动桥课的主要功用是支撑汽车质量,并承受由车轮传来的路面的反力和反力矩,并经悬架传给车架(或车身);它又是主减速器、差速器、半轴的装配基体驱动桥壳应满足如下设计要求:1)应具有足够的强度和刚度,以保证主减速器齿轮啮合正常并不使半轴产生附加弯曲应力.2)在保证强度和刚度的前提下,尽量减小质量以提高汽车行驶平顺性.3)保证足够的离地间隙.4)结构工艺性好,成本低.5)保护装于其上的传动部件和防止6)拆装,调整,维修方便.一.驱动桥壳结构方案分析驱动桥壳大致可分为可分式、整体式和组合式三种形式。

1.可分式桥壳可分式桥壳(图5—29)由一个垂直接合面分为左右两部分,两部分通过螺栓联接成一体。

每一部分均由一铸造壳体和一个压入其外端的半轴套管组成,轴管与壳体用铆钉连接。

这种桥壳结构简单,制造工艺性好,主减速器支承刚度好。

但拆装、调整、维修很不方便,桥壳的强度和刚度受结构的限制,曾用于轻型汽车上,现已较少使用。

2.整体式桥壳整体式桥壳(图5—30)的特点是整个桥壳是一根空心梁,桥壳和主减速器壳为两体。

它具有强度和刚度较大,主减速器拆装、调整方便等优点。

按制造工艺不同,整体式桥壳可分为铸造式(图5—30a)、钢板冲压焊接式(图5—30b)和扩张成形式三种。

铸造式桥壳的强度和刚度较大,但质量大,加:上面多,制造工艺复杂,主要用于中、·重型货车上。

钢板冲压焊接式和扩张成形式桥壳质量小,材料利用率高,制造成本低,适于大量生产,广泛应用于轿车和中、小型货车及部分重型货车上。

3)组合式桥壳组合式桥壳(图5—31)是将主减速器壳与部分桥壳铸为一体,而后用无缝钢管分别压入壳体两端,两者间用塞焊或销钉固定。

它的优点是从动齿轮轴承的支承刚度较好,主减速器的装配、调整比可分式桥壳方便,然而要求有较高的加工精度,常用于轿车、轻型货车中。

二.驱动桥壳强度计算对于具有全浮式半轴的驱动桥,强度计算的载荷工况与半轴强度计算的:三种载荷工况相同。

轻型货车驱动桥壳的有限元分析

·制造业信息化·收稿日期:2010-09-25基金项目:南京工程学院科研基金项目(KXJ07020)作者简介:文少波(1971-),男,湖北天门人,讲师,硕士研究生。

主要从事汽车技术方面的教学和科研工作。

0引言作为汽车的主要承载件和传力件,驱动桥壳支撑着汽车的荷重,并将载荷传给车轮。

同时,作用在驱动车轮上的牵引力、制动力和侧向力,也经过桥壳传到悬挂、车架或车厢上[1]。

因此合理地设计驱动桥壳,使其具有足够的强度和刚度具有重要意义。

传统的驱动桥壳设计,在进行理论计算时,将其看成简支梁并校核特定断面的最大应力值[2],由于驱动桥壳结构较为复杂,不可避免产生较大的误差,不能真实表达其实际应力大小及分布,采用有限元设计方法能有效地解决此问题。

通过有限元分析,建立桥壳的物理和数学模型,对所设计的产品进行模拟,找出可能出现的问题,可极大地减少资源投入、缩短工作周期,而且可保证较高的准确性和与实际情况十分理想的吻合程度。

ANSYS 是一种通用工程有限元分析软件,现在已经广泛应用于航空航天、机械、电子、汽车、土木工程等各种领域[3]。

主要包括前处理模块,分析计算模块和后处理模块。

前处理模块用于建模及网格划分;分析计算模块包括结构分析、流体动力学分析、电磁场分析、声场分析等模块,可模拟多种物理介质的相互作用;后处理模块可将计算结果以各种形式显示出来。

当前CAD /CAE 软件的专业化分工程度越来越高。

虽然ANSYS 软件具有强大的网格划分、加载求解和后处理功能,但它的几何建模功能相对较弱。

如果采用ANSYS 软件对驱动桥壳进行实体建模,将是一个极其烦琐的过程。

因此本文选用主流三维CAD 软件Unigraphics (以下简称UG ),利用UG CAD 模块的强大实体造型功能进行实体建模,然后导入ANSYS 中进行有限元分析。

1驱动桥壳结构受力分析1.1货车主要参数本文分析的驱动桥壳所属货车主要参数见表1所示。

(word完整版)车桥桥壳参数计算方法

3。

2 挖掘机后桥桥壳设计3.2.1 桥壳类型选择由于轮式挖掘机后桥桥壳是挖掘机上的主要部件,起着支承汽车荷重的作用,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到车架和车厢上。

因此。

轮式挖掘机桥壳既是承载件又是传力件。

同时它又是主减速器、差速器及驱动车轮传动装置的外壳,而且工作负载高,负荷变化大,行驶路况多变,工作环境恶劣,综合各项因素接合毕业设计要求我决定使用三段可分式桥壳作为设计目标。

3。

2。

2 桥壳设计及计算1.桥壳设计桥壳的设计是一个参数探索的过程,对于一款桥壳的设计首先是参考一款目前已经成熟的桥壳参数,并根据设计目标进行参数修正,将参数修正后的结果进行理论和有限元分析,查看是否满足要求,如不满足,就继续修正参数,直到最终达到设计要求,对于本次设计的目标,参考了某公司7吨轮式挖掘机驱动桥的参数,并根据实际需要进行了多次参数修正和分析,最终得到设计模型。

2桥壳的静弯曲应力计算桥壳犹如一空心横梁,两端经轮毂轴承支承于车轮上,在平板座处桥壳承受汽车的簧上质量,而沿左右轮胎中心线,地面给轮胎以反力G /2(双胎时则沿双胎之中心),桥壳则承受此力2与车轮重力g之差值,即(G -g),计算简图如下图所示。

w2w桥壳按静载荷计算时,在其两座之间的弯矩M为M =(G - g)空s N - M2w2式中:G ——汽车满载静止与水平路面时驱动桥给地面的载荷,N;2g—-车轮(包括轮毂、制动器等)的重力,N; wB——驱动车轮轮距,m;s—-驱动桥壳上两座中心距离,m.由弯矩图可见,桥壳的危险断面通常在座附近.通常由于g远小于G /2,且设计时不易准确w2预计,当无数据时可以忽略不计.而静弯曲应力o则为wjo = x103 MPawj WV式中:M——见弯矩公式;W——危险断面处桥壳的垂向弯曲截面系数。

V在不平路面冲击载荷作用下的桥壳强度计算当汽车在不平路面上高速行驶时,桥壳除了承受静力状态下那部分荷载以外,还承受附加的冲击载荷。

汽车桥壳的有限元分析

汽车桥壳的有限元分析闫维来源:E-WORKSCAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.随着CAE技术在中国的逐步被重视,越来越多的企业引进了CAE技术,本文主要简述CAE技术在某型汽车桥壳方面的应用.一、前言汽车桥壳是车辆中重要的安全件和功能件,是几何外形较为复杂的零件,它是主减速器,差速器,半轴的装配基体,主要功能是支撑汽车重量,并承受由车轮传来的路面反力和反力矩,并经悬架传给车架或车身,其性能直接影响运输车辆的安全性和可靠性,要求有足够的强度和刚度,质量要小,从而进步汽车行驶的平顺性.我国目前的实际应用中的桥壳多为铸造桥壳和钢板冲压焊接桥壳,铸造桥壳有较高的强度和刚度,但质量也较大,铸造质量也不易保证,很轻易造成材料和能源的浪费.而钢板冲压焊接桥壳,相比较而言,轻易制造,质量轻,但加工工序较多,往往存在着回弹超差,而且焊缝质量要求高,也很浪费材料和能源.随着成型设备及相关技术的发展,液压胀形技术在国外迅速发展,广泛应用于汽车制造行业,日本等国家在液压胀形技术上已经达到较高的水平,我国目前还处在试制阶段,不过也渐渐引起了业内人士的关注,液压胀形桥壳的主要优点是壁厚分布公道,无焊缝,刚度,强度高,重量轻,材料利用率高,节能降耗,加工工序少,加工效率高.这将是车桥今后发展的一种趋势,本文主要是通过ANSYS有限元软件对某型车桥结构进行的有限元计算与分析。

二、有限元计算与分析CAE技术,在产品生产的各阶段,周期内都有实在际效益,例如:在概念设计阶段CAE可以为设计职员来完成基础设计的验证,不同方案的比较,满足功能,性能方面的要求;在具体设计阶段CAE可以验证各种零部件是否满足性能,制造上是否可行等,不过我国目前CAE技术的开展,主要集中在产品开发和试验阶段.本文研究的车桥就是经试验检测后在进行的CAE研究.2.1有限元模型的建立我们根据设计者向我们提供的某后桥的数模,在对计算精度影响不大的条件下,为进步计算速度,对模型做适当的简化。

8-9m半轴、桥壳计算

3、最大侧向力时强度计算 侧滑系数 计算公式中见附图

车轮外轴承径向力(33113X2) 车轮内轴承径向力(32214) 车轮内轴承弯矩 车轮外轴承弯矩 圆周率

危险断面在车轮内轴承 Ψ' a b c S1 S1=G2(Ψ'*rk-b)/a S2 S2=S1+G2 MA MA=G2(Ψ'*rk-b) MB MB=c*MA/a π

屈服安全系数 破坏安全系数

[σb] fs fb

fs=[σs]/σA fb=[σb]/σA

2、汽车制动时桥壳的强度计算

危险断面在弹簧座处

制动时后桥负荷转移系数

m2'

轮胎附着系数

Ψ

由车轮反作用力T制作用在垂直平面内的弯矩 M弯曲 M弯曲=m2'*G2*l/2

由制动力P制产生的水平面内的弯矩

M弯平 M弯平=m2'*G2*l*Ψ/2

57 80 2474.789613 57 75 1866.106036 37311.32028 27599.70828 787.9646118 532.6143252 116.5351586 112.5337981 813.4061464 815 980 1.001959481 1.204810173

0.7 0.85 10564400 8979740

0.7 0.85 10564400 8979740

10379180 173.3065973 32.55539245 182.2491081 245 410 1.344313849 2.249668074

10379180 164.9388262 31.52083333 173.7397628 310 450 1.78427779 2.590080662

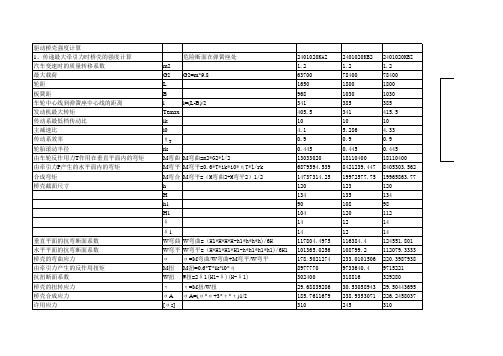

后桥桥壳强度计算(垂直、牵引、制动、侧滑工况)

后桥桥壳强度计算(垂直、牵引、制动、侧滑工况)根据《汽车车桥设计》的方法进行计算简算。

数据仅供参考。

这种计算只适合设计初期的粗略计算判断。

实际设计时,需结合有限元分析软件,以处理桥壳的细节尺寸,使应力分布在更合理的状态。

本例子计算的桥壳结构如下截图所示(悬架按普通板簧悬架,车辆承载的力作用于桥壳方截面上面的的板簧盖板上- 下图中未画出上盖板):说明::注1 :法规限制轴荷时,是按轮胎对地面的作用力确定的。

比如:一个10T 的轴荷对应的后驱动桥,折算到桥壳板簧座处的受力时,应该要用10T 减去桥总成的重量的。

不过本例子中是按作用在板簧座处的力为额定载荷,到轮胎上时,是额定载荷+ 桥重量。

这样算更保险点。

相当于叠加了一点安全系数。

注2 :上述表格中的计算都是基于水平路面进行的计算。

所以计算结果仅能作为基础参考数据,起到数据统计对比的价值。

如果车桥使用的路况很恶劣,需要额外考虑坡度、凹坑、凸起等其他因素。

附件- 计算表格:桥壳强度计算.xlsx轮距B m 1.8板簧中心距s m 0.9 两板簧座之间的弯矩M M Nm 28665桥壳截面宽 B mm 135 桥壳截面高H mm 150 桥壳前后面壁厚δmm 14 桥壳上下面壁厚δ1mm 14 桥壳截面内宽度 b mm 107 桥壳截面内高度h mm 122 危险截面/ 板簧座处的垂向弯曲截面系数Wv 290365.8 桥壳板簧截面处的静弯曲应力σwj Mpa 98.7考虑到桥壳实际工作中要承受冲击载荷,所以实际应力σwd Mpa 246.8 汽车以最大牵引力行驶时的桥壳强度计算(水平行驶)前桥额定载荷或满载载荷N 63700 汽车的质心高度 hgmm 1100 前桥总成的重量kg 400 汽车满载静止于水平地面时给地面的总载荷 Ga N 203350 前后桥的轴距 L mm3600 质心距前桥的距离L1 mm2400 地面对后驱动桥左轮的垂向反作用力 Z2L N 88519.9 地面对后驱动桥左轮的垂向反作用力Z2R N 88519.9地面对左右驱动轮的最大切向反作用力 Pmax N 142135.4发动机最大输出扭矩 Temax Nm1900变速器 I 档传动比 ig1 7驱动桥的主减速比 i05.29 传动系统效率1 驱动车轮的滚动半径rrm0.495水平状态,地面附着系数φ1 水平状态,地面摩擦力根据后桥载荷所能提供 的驱动力为135730此时桥壳在板簧座间处的垂直弯矩为Mv Nm 18867.0 此时桥壳在板簧座间处的水平弯矩为Mh Nm 20741.2 水平状态,地面附着系数φ0.8 地面对车轮的制动力N 36873.3 此时,同时还承受制动力产生的转矩T Nm 18252.3 此时的板簧座处的弯曲应力Mpa 141.5 此时的板簧座处的扭转应力Mpa 39.6汽车受最大侧向力时的桥壳强度计算(向右侧滑时)汽车驱动桥的侧滑条件为:P2>=Y2L+Y2R=G2* φ1板簧对桥壳的垂向作用力- 左侧T2L N 1565.8 板簧对桥壳的垂向作用力- 右侧T2R N 125834.2 板簧座(悬架安装面)距地面的高度rr' mm 585 汽车满载时车厢对板簧座处的最大垂向载荷G2' N 127400 板簧对桥壳的水平作用力- 左侧q2L N板簧对桥壳的水平作用力- 右侧q2R N计算侧滑时的轴承受力(更多计算见另一文件《轴承综合寿命折算》)原则上讲a+b 的值越大越好。

后桥桥壳强度计算(垂直、牵引、制动、侧滑工况)

后桥桥壳强度计算(垂直、牵引、制动、侧滑工况)根据《汽车车桥设计》的方法进行计算简算。

数据仅供参考。

这种计算只适合设计初期的粗略计算判断。

实际设计时,需结合有限元分析软件,以处理桥壳的细节尺寸,使应力分布在更合理的状态。

本例子计算的桥壳结构如下截图所示(悬架按普通板簧悬架,车辆承载的力作用于桥壳方截面上面的的板簧盖板上-下图中未画出上盖板):说明:折算到桥壳板簧座处的受力时,应该要用10T减去桥总成的重量的。

不过本例子中是按作用在板簧座处的力为额定载荷,到轮胎上时,是额定载荷+桥重量。

这样算更保险点。

相当于叠加了一点安全系数。

注2:上述表格中的计算都是基于水平路面进行的计算。

所以计算结果仅能作为基础参考数据,起到数据统计对比的价值。

如果车桥使用的路况很恶劣,需要额外考虑坡度、凹坑、凸起等其他因素。

附件-计算表格:桥壳强度计算.xlsx项目代号单位数值两板簧座之间的弯矩M M Nm 28665桥壳截面宽 B mm 135 桥壳板簧截面处的静弯曲应力σwj Mpa 98.7因是垂直静弯曲强度计算,所以按2.5倍计算。

地面对后驱动桥左轮的垂向反作用力Z2R N 88519.9地面对左右驱动轮的最大切向反作用力Pmax N 142135.4重力加速度g m/s^2 9.8驱动桥承受的侧向力P2 N板簧对桥壳的垂向作用力-左侧T2L N1565.8原则上讲a+b 的值越大越好。

但是受空间和质量的限制,又不能做的太大,所以一般情况按a+b ≈rr/4。

离)。

因为此值一般都比较小,所以就省略了。

A-A 截面的垂向弯矩 M Nm 41743.0总结:上述计算的汇总信息如下:例如:公路用桥时,1为*.*g ,2为*.*g ,3为*.*g ,4为*.*g 。

(*.*为某一统计经验数值(即几点几个g 。

g 代表额定载荷)。

当有多个方向受力时,需要叠加各个实际载荷方向的数值)恶劣路面用桥时可在上述条件下叠加一些载荷,或是要求更高的安全系数,即在相同载荷条件下,允许的最大应力值必须更小一些。

桥面板、横梁计算

(一) 活载内力1. 汽车-20级产生的内力将加重车后轮作用于铰缝轴线上,后轴作用力为P=130kN,轮压分布宽度如图2-4-1所示。

由《公路桥涵设计规范》查得,汽车-20级加重车后轮的着地长度a 2=0.2m ,宽度b 2=0.6m ,则得到板上荷载压力面的边长为a 1=a 2+2H=0.2+2×(0.05+0.04+0.01+0.1)=0.6mb 1=b 2+2H=0.6+2×(0.05+0.04+0.01+0.1)=1.0m 荷载对于悬臂根部的有效分布宽度: a=a 1+2'b =0.6+2×0.7=2.0ma 1、b 1—垂直于板跨及顺板跨方向车轮通过铺装层后分布于板顶的尺寸; a 2、b 2—垂直于板跨及顺板跨方向车轮的着地尺寸;'b —集中荷载通过铺装层分布于板顶的宽度外缘至腹板边的距离; H —铺装层厚度。

冲击系数为(1+μ)=1.2666 作用于每米宽板条上的弯矩为: M sp =-(1+μ))4(410b l aP -=-1.2666×)40.17.0(0.24130-⨯=-9.26kN.m作用于每米宽板条上的剪力为: Q sp =(1+μ)aP 4=1.2666×0.24130⨯=20.58kN 2.挂车-100产生的内力图2-4-2 挂车-100的计算图式(单位:m )挂车-100的轴重为P=250kN ,着地长度2a =0.2m 和宽度b 2=0.5m 。

车轮在板上的布置及其压力分布图形如图2-4-2所示,则a 1=a 2+2H=0.2+2×(0.05+0.04+0.01+0.1)=0.6mb 1=b 2+2H=0.5+2×(0.05+0.04+0.01+0.1)=0.9m铰缝处纵向2个车轮对于悬臂根部的有效分布宽度为: a=a 1+d+2'b =0.6+1.2+2×0.7=3.2m d —外轮的中距悬臂根部处的车轮尚有宽度为c 的部分轮压作用: c='b b --9.0(21)=)7.09.0(29.0--=0.25m 轮压面c ×a 1上的荷载对悬臂根部的有效分布宽度为: 'a =a 1+2c=0.6+2×0.25=1.1m轮压面c ×a 1上的荷载并非对称于铰缝轴线,为简化计算,这里还是偏安全的按悬臂梁来计算内力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.2 挖掘机后桥桥壳设计3.2.1 桥壳类型选择由于轮式挖掘机后桥桥壳是挖掘机上的主要部件,起着支承汽车荷重的作用,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到车架和车厢上。

因此。

轮式挖掘机桥壳既是承载件又是传力件。

同时它又是主减速器、差速器及驱动车轮传动装置的外壳,而且工作负载高,负荷变化大,行驶路况多变,工作环境恶劣,综合各项因素接合毕业设计要求我决定使用三段可分式桥壳作为设计目标。

3.2.2 桥壳设计及计算1.桥壳设计桥壳的设计是一个参数探索的过程,对于一款桥壳的设计首先是参考一款目前已经成熟的桥壳参数,并根据设计目标进行参数修正,将参数修正后的结果进行理论和有限元分析,查看是否满足要求,如不满足,就继续修正参数,直到最终达到设计要求,对于本次设计的目标,参考了某公司7吨轮式挖掘机驱动桥的参数,并根据实际需要进行了多次参数修正和分析,最终得到设计模型。

2桥壳的静弯曲应力计算桥壳犹如一空心横梁,两端经轮毂轴承支承于车轮上,在平板座处桥壳承受汽车的簧上质量,而沿左右轮胎中心线,地面给轮胎以反力2G /2(双胎时则沿双胎之中心),桥壳则承受此力与车轮重力w g 之差值,即()2G w g -,计算简图如下图所示。

桥壳按静载荷计算时,在其两座之间的弯矩M 为()2G 2w B sM g -=- N ·M 式中:2G ——汽车满载静止与水平路面时驱动桥给地面的载荷,N ;w g ——车轮(包括轮毂、制动器等)的重力,N ; B ——驱动车轮轮距,m;s ——驱动桥壳上两座中心距离,m.由弯矩图可见,桥壳的危险断面通常在座附近。

通常由于w g 远小于2G /2,且设计时不易准确预计,当无数据时可以忽略不计。

而静弯曲应力wj σ则为310wj VMW σ=⨯ MPa 式中:M ——见弯矩公式;V W ——危险断面处桥壳的垂向弯曲截面系数。

在不平路面冲击载荷作用下的桥壳强度计算当汽车在不平路面上高速行驶时,桥壳除了承受静力状态下那部分荷载以外,还承受附加的冲击载荷。

在这两种载荷总的作用下,桥壳所产生的弯曲应力wd σ为wd d =k wj σσ MPa式中:d k ——动载荷系数,对轿车、客车取1.75,对载荷汽车去2.5,对越野汽车取3.0;wj σ——桥壳在静载荷下的弯曲应力,MPa. 2汽车以最大牵引力行驶时的桥壳强度计算为了使计算简化,不考虑侧向力,仅按汽车作直线行驶的情况进行计算,另从安全系数方向考虑。

下图为汽车以最大牵引力行驶时的受力简图。

设地面对后驱动桥左、右车轮的垂向反作用力2L Z 、2R Z 相等,则max 1222122ga L R P h G L Z Z Z L L ⎛⎫===+ ⎪⎝⎭式中:a G ——汽车满载静止于水平地面时给地面的总载荷;g h ——汽车质心高度。

而作用在左、右驱动车轮上的转矩引起的地面对左、右驱动车轮的最大切向反作用力共为max 10max e g TrT i i P r η=N式中:max e T ——发动机最大转矩,N ·M ; 1g i --变速器I 挡传动比; 0i ——驱动桥的主减速比; T η——传动系的传动效率; r r ——驱动车轮的滚动半径,m 。

如果忽略T η,整理上式以后得max 022222T Z G =1+222e g gr i i h G m r LG ⎛⎫= ⎪⎝⎭ 式中:2Z 2———地面对一个后驱动车轮的垂向反作用力,N ; 2G ———汽车满载静止于水平地面时驱动桥给地面的载荷,N;g h ———汽车质心高度,m; L ———汽车轴距,m;2m ———汽车加速行驶时的质量转移系数。

由上式可知对后驱动桥:max 022T 1+e g gr i i h m r LG ⎛⎫= ⎪⎝⎭在设计中,当上式的某些参数未给定而无法计算出2m 值时,2m 的值可在下述范围内选取;对轿车后驱动桥取2m =1.2~1.4;对载货汽车后桥驱动桥取2m =1.1~1.3。

此时后驱动桥壳的左右钢板弹簧座之间的垂向弯矩V M 为 22G -22V W B SM m g -⎛⎫= ⎪⎝⎭N ·m 计算参数如下:由于驱动车轮所承受的地面对其作用的最大切向反作用力max P ,使驱动桥壳也承受着水平方向的弯矩h M ,对于装用普通圆锥齿轮差速器的驱动桥,由于其左右驱动车轮的驱动转矩相等,故有max 22h P B SM -=N ·m ,计算得到:h M =1259.36N当所装用的差速器使左右驱动车轮的转速不等时,应取驱动转矩较大的那个 车轮所引起的地面切向反作用力代替上式的max P /2值。

桥壳还承受因驱动桥传递驱动转矩而引起的反作用力矩,这时在两钢板弹簧座间桥壳承受的转矩T 为max T 2e TL Ti T η=N ·m 式中:max T e ———发动机最大转矩,N ·M ;TL i ———传动系的最低挡传动比;T η——传动系的传动效率;计算得到:T=117.99 N ·m当桥壳在钢板弹簧座附近的危险断面为圆管截面时,在该断面处的合成弯矩M∑为M=∑计算得到:M ∑=1150 N ·m该危险断面处的合成应力σ∑为MW σ∑==∑式中:W ———危险断面处的弯曲截面系数。

当桥壳在钢板弹簧座附近的危险断面为矩形管装断面时,则在该断面处的弯曲应力w σ和扭转应力τ分别为V hw V hM M W W σ=+ tT W τ=式中:V M ,h M ————分别为桥壳在两钢板弹簧座之间的垂向弯矩和水平弯矩;V W ,h W ,t W ————分别为桥壳在危险断面处的垂向弯曲截面系数、水品弯曲截面系数和扭转截面系数。

桥壳的许用弯曲应力为300~500MPa,许用扭转应力为150~400MPa,可煅铸铁桥壳取最小值,钢板冲压焊接桥壳取大值。

下图给出了汽车以最大牵引力行驶时后驱动桥桥壳的受力分析简图。

5 汽车紧急制动时的桥壳强度计算这时不考虑侧向力。

下图为汽车在紧急制动时的受力简图。

设地面对后驱动桥左右车轮的垂向反作用力2L Z 、2R Z 相等,则2221122g a L Rh G Z Z Z L a L g ⎛⎫===- ⎪⎝⎭式中:a G ———汽车满载静止于水平地面时给地面的总载荷,N ;g h ———汽车质心高度,m;g ———重力加速度,m/2s ;a ———制动减速度,m/2s 。

因g a G a G gϕ=,故制动减速度a 为a g ϕ= 代入上式得22222111=222L 2g a g h G h Z G G G m L ϕϕ⎛⎫⎛⎫'=-=- ⎪ ⎪⎝⎭⎝⎭ 式中:ϕ———驱动车轮与路面的附着系数,计算时取ϕ=0.75~0.8;2m '———后驱动桥计算用的汽车紧急制动时的质量转移系数。

由上式可知,对后驱动桥而言,2m '为 211g h m L ϕ⎛⎫'=- ⎪⎝⎭在设计时,当g h 、1L 等参数未给定时,2m '的值可在下述范围内选取:对载货汽车后驱动桥取2m '=0.75~0.95。

在计算轿车等的前驱动桥时,不难求出此时用的汽车紧急制动时的质量转移系数应为111g h m L ϕ⎛⎫'=+ ⎪⎝⎭ 下图为汽车紧急制动时后驱动桥壳的受力分析简图。

此时作用在左、右驱动车轮上除有垂向反力22G m '/2,尚有切向反力,即地面对驱动车轮的制动力22G m ϕ'/2 。

因此可求得紧急制动时桥壳在两钢板弹簧座之间的垂向弯矩V M 及水平方向的弯矩h M 分别为222V w G B SM m g -⎛⎫'=- ⎪⎝⎭222h G B SM m ϕ-'=式中:m '———汽车制动时的质量转移系数,计算后驱动桥壳时取2m m ''= 桥壳在两钢板弹簧座的外侧部分处同时还承受制动力所引起的转矩T ,对后驱动桥:222r G T m r ϕ'=N ·m 式中:r r ———驱动车轮的滚动半径,m;ϕ———驱动车轮与路面间的附着系数,计算时取ϕ=0.8按上式求得V M 、h M 及T 后,再将它们代入上式可求得紧急制动时桥壳在左、右板簧座附近危险断面处的合成应力σ∑弯曲应力w σ和扭转应力τ。

6 汽车受最大侧向力时的桥壳强度计算当汽车满载、高速急转弯时,则会产生一个作用于汽车质心处的相当大的离心力。

汽车也会由于其他原因而承受侧向力。

当汽车所承受的侧向力达到地面给r 轮胎的侧向反作用力的最大值即侧向附着力时,汽车处于侧滑的临界状态,侧向力一旦超过侧向附着力,汽车则侧滑。

因此汽车驱动桥的侧滑条件为22L 2R 21·P Y Y G ϕ≥+= 式中:2P ———驱动桥所受的侧向力,N ;2L Y 、2R Y ———地面给左、右驱动车轮的侧向反作用力N ; 2G ———汽车满载静止于水平路面时驱动桥给地面的载荷,N 1ϕ———轮胎与地面间的侧向附着系数,计算时取1ϕ=1.1 。

由于汽车产生纯粹的侧滑,因此计算时可以认为地面给轮胎的切向反作用力(例如驱动力或制动力)为零。

下图为汽车向右侧滑时的受力简图,根据该图可求出驱动桥侧滑时左、右驱动车轮的支承反力为122·1Z =G 2B g L h ϕ⎛⎫- ⎪⎝⎭122·1Z =G 2B g R h ϕ⎛⎫+ ⎪⎝⎭式中:g h ———汽车满载时的质心高度,m;B ———驱动车轮的轮距,m 。

由上式可知,当1·g h ϕ/B 时,2Z L =0, 2Z R =2G ,即在这种情况下,驱动桥的全部荷重由 侧滑方向一侧的驱动车轮承担,这种极端情况对驱动桥的强度极为不利,因此设计时应避 免这种情况产生,为此应尽量降低汽车的质心高度g h 。

下图为汽车向右侧滑时驱动桥上面的车厢受力平衡图。

由该图可以求出汽车侧滑时钢板弹簧对桥壳的垂向作用力及水平作用力2L T 、2R T 及水平作用力2L q 、2R q 。

钢板弹簧对驱动桥壳的垂向作用力2L T 、2R T 为()22210.5/L g r T G G h r s ϕ''=-- ()22210.5/R g r T G G h r s ϕ''=-- 式中:2G '———汽车满载时车厢通过钢板弹簧作用在驱动桥上的垂向总载荷,N ;r r '———板簧座上表面离地面的高度,m; S ———两板簧座中心间的距离,m 。

当驱动桥采用全浮式半轴时,在桥壳两端的半轴套管上,各装有一对轮毅轴承,即轮毅的内轴承和外轴承。