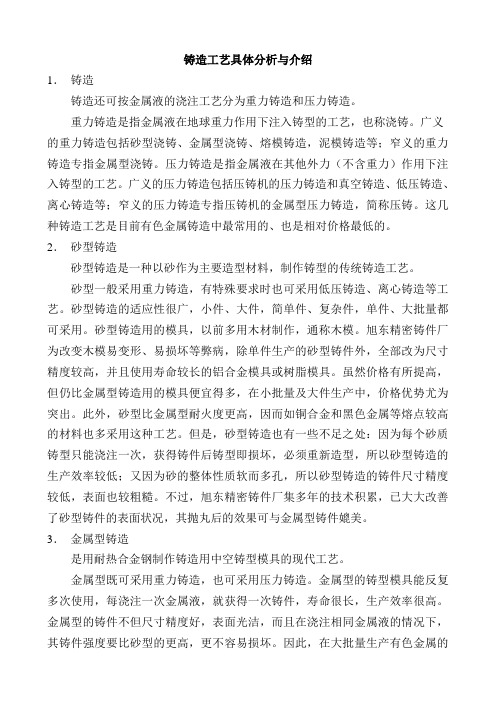

砂型、金属型、熔模铸造铝合金锭化学成分

铸造工艺具体分析与介绍汇总

铸造工艺具体分析与介绍1.铸造铸造还可按金属液的浇注工艺分为重力铸造和压力铸造。

重力铸造是指金属液在地球重力作用下注入铸型的工艺,也称浇铸。

广义的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸。

压力铸造是指金属液在其他外力(不含重力)作用下注入铸型的工艺。

广义的压力铸造包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;窄义的压力铸造专指压铸机的金属型压力铸造,简称压铸。

这几种铸造工艺是目前有色金属铸造中最常用的、也是相对价格最低的。

2.砂型铸造砂型铸造是一种以砂作为主要造型材料,制作铸型的传统铸造工艺。

砂型一般采用重力铸造,有特殊要求时也可采用低压铸造、离心铸造等工艺。

砂型铸造的适应性很广,小件、大件,简单件、复杂件,单件、大批量都可采用。

砂型铸造用的模具,以前多用木材制作,通称木模。

旭东精密铸件厂为改变木模易变形、易损坏等弊病,除单件生产的砂型铸件外,全部改为尺寸精度较高,并且使用寿命较长的铝合金模具或树脂模具。

虽然价格有所提高,但仍比金属型铸造用的模具便宜得多,在小批量及大件生产中,价格优势尤为突出。

此外,砂型比金属型耐火度更高,因而如铜合金和黑色金属等熔点较高的材料也多采用这种工艺。

但是,砂型铸造也有一些不足之处:因为每个砂质铸型只能浇注一次,获得铸件后铸型即损坏,必须重新造型,所以砂型铸造的生产效率较低;又因为砂的整体性质软而多孔,所以砂型铸造的铸件尺寸精度较低,表面也较粗糙。

不过,旭东精密铸件厂集多年的技术积累,已大大改善了砂型铸件的表面状况,其抛丸后的效果可与金属型铸件媲美。

3.金属型铸造是用耐热合金钢制作铸造用中空铸型模具的现代工艺。

金属型既可采用重力铸造,也可采用压力铸造。

金属型的铸型模具能反复多次使用,每浇注一次金属液,就获得一次铸件,寿命很长,生产效率很高。

金属型的铸件不但尺寸精度好,表面光洁,而且在浇注相同金属液的情况下,其铸件强度要比砂型的更高,更不容易损坏。

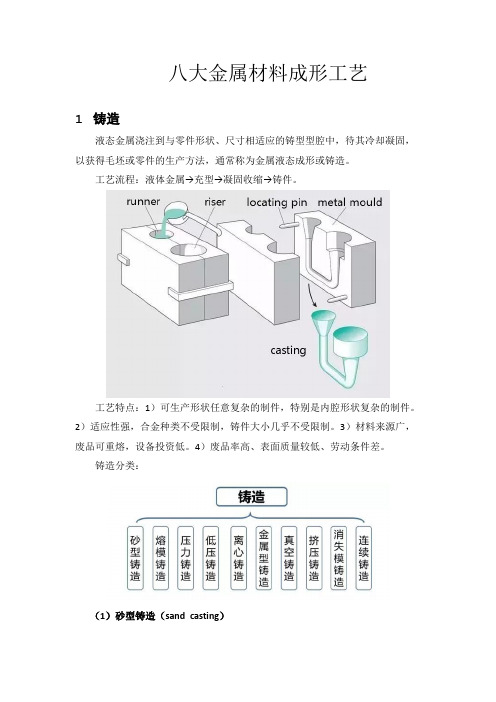

八大金属材料成形工艺

八大金属材料成形工艺1铸造液态金属浇注到与零件形状、尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法,通常称为金属液态成形或铸造。

工艺流程:液体金属→充型→凝固收缩→铸件。

工艺特点:1)可生产形状任意复杂的制件,特别是内腔形状复杂的制件。

2)适应性强,合金种类不受限制,铸件大小几乎不受限制。

3)材料来源广,废品可重熔,设备投资低。

4)废品率高、表面质量较低、劳动条件差。

铸造分类:(1)砂型铸造(sand casting)砂型铸造:在砂型中生产铸件的铸造方法。

钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。

工艺流程:技术特点:1)适合于制成形状复杂,特别是具有复杂内腔的毛坯;2)适应性广,成本低;3)对于某些塑性很差的材料,如铸铁等,砂型铸造是制造其零件或,毛坯的唯一的成形工艺。

应用:汽车的发动机气缸体、气缸盖、曲轴等铸件。

(2)熔模铸造(investmentcasting)熔模铸造:通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。

常称为“失蜡铸造”。

工艺流程:优点:1)尺寸精度和几何精度高;2)表面粗糙度高;3)能够铸造外型复杂的铸件,且铸造的合金不受限制。

缺点:工序繁杂,费用较高。

应用:适用于生产形状复杂、精度要求高、或很难进行其它加工的小型零件,如涡轮发动机的叶片等。

(3)压力铸造(die casting)压铸:是利用高压将金属液高速压入一精密金属模具型腔内,金属液在压力作用下冷却凝固而形成铸件。

工艺流程:优点:1)压铸时金属液体承受压力高,流速快2)产品质量好,尺寸稳定,互换性好;3)生产效率高,压铸模使用次数多;4)适合大批大量生产,经济效益好。

缺点:1)铸件容易产生细小的气孔和缩松。

2)压铸件塑性低,不宜在冲击载荷及有震动的情况下工作;3)高熔点合金压铸时,铸型寿命低,影响压铸生产的扩大。

铸造铝合金成分

5A

(+,"#76 $%7DE,&’&)8

(9855@

5: < 77

5;6 < 6;> < 7;6 6;@

—

6;= < 6;>

—

DE6 ; A < 5;>

余量

6;>

—

—

— 6;5 — 6;7 6;5 —

—

6 ; 65 6 ; 6> — —

5B

(+,$%>&)8

(98765

—

?;> < >;=

—

—

6 ; A < 6 ; 5> < 5 ; 6 6 ; =>

序 号

合金锭牌号

合金锭 代号

"#

合金元素

杂 质 含 量 不大于

续表 !

$%

&’

()

&)

*#

其他

+,

-.

"#

$% &’ () &)

*#

(/

*# 0 (/

1.

2#

")

34

其他

杂质 总和

56

(+,"#57$%5 &’52#58

(9856:

55 ; 6 < 5= ; 6

6;> < 5;>

6;: < 5;?

#$ %& ’( )& *& #+ , -+ %. /0 ,0 12 #$ %& ’( )& *& #+ -+ /0 -( ’3 4. %( 度5

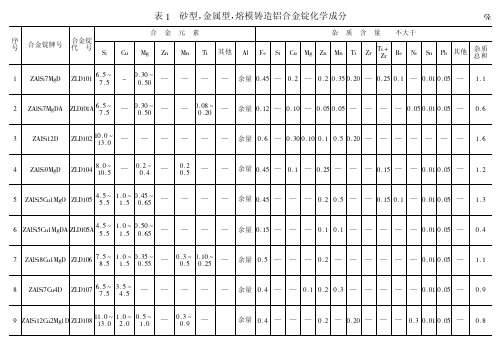

铸造铝合金基础基础知识

—

G—AlSi6Cu4 (3.2151.01)

AC4B

—

合

金 ZL108 ZL8 — —

— SC122A(旧) LM2 —

—

—

—

—

—

ZL109 ZL9 —

AЛ30

A03360 336.0 A03361 336.1

—

LM13

— A—S12UN

—

—

AC8A AlSi12Cu

ZL110 ZL3 — AЛ10B —

ZL105 ZL13 HZL105

AЛ5

A03550 355.0 C33550 C355.0

322

LM16 3L78

—

—

G—AlSi5Cu AC4A

—

11

11/20

三、国内外铸造铝合金牌号对照

中国

前苏联

美国

英国

GB

YB HB ГOCT

ASTM UNS

ANSI AA

SAE

BS

BS/L

法国

原联邦德国

NF

间 60%~70%, 提高材料力学性能和塑性加工性; 改善制品表面粗糙度。

锆也是铝合金的常用添加剂。 一般在铝合金中加入量为 0.1%~0.3%, 锆和铝 形成 ZrAl3 化

Zr

合物, 可阻碍再结晶过程, 细化再结晶晶粒。 锆亦能细化铸造组织, 但比钛的效果小。有

锆存在时, 会降低钛和硼细化晶粒的效果。

化学

空气中生成200nm氧化铝

与酸反应生成盐

与碱反应生成盐

物理

密度值2.69~2.70g/cm3

熔点660℃,沸点2467℃

电阻率(2.62~2.65)*10-8Ω·m-1

铝合金基本知识

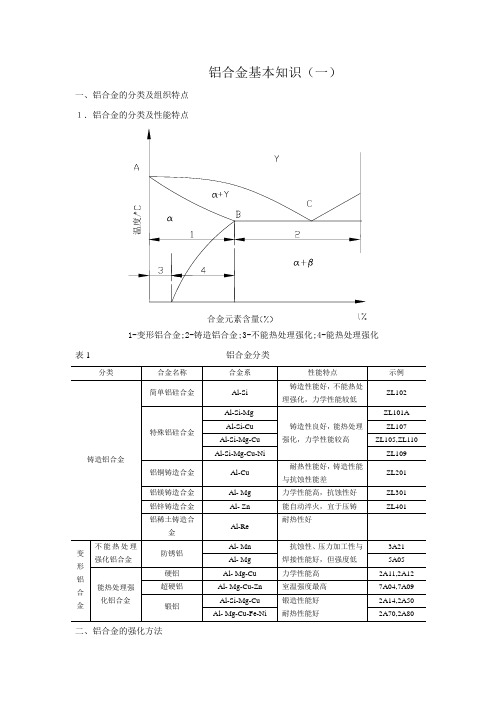

铝合金基本知识(一)一、铝合金的分类及组织特点1.铝合金的分类及性能特点合金元素含量1-变形铝合金;2-铸造铝合金;3-不能热处理强化;4-能热处理强化表1 铝合金分类二、铝合金的强化方法1.固溶强化在纯铝中加入合金元素(Si Cu Mg Zn Mn Ni……等),形成铝基固溶体,从而提高铝合金的力学性能。

2.时效强化合金元素在铝中的固溶度随温度的降低而减少,通过加热到一定温度、保温、淬火而得到过饱和的铝基固溶体,过饱和的铝基固溶体在室温下放置一段时间,或加热到某一温度,其强度、硬度随时间的延长而增高,塑性、韧性降低。

在室温下放置产生时效的现象叫自然时效。

加热产生时效的现象叫人工时效。

3.过剩相强化合金元素超过其极限溶解度时,这些合金元素与铝或元素间形成硬而脆的金属间化合物,在合金中起阻碍滑移和位错运动的作用,使强度、硬度提高,塑性、韧性降低。

4.变质处理加入微量元素(钛、锆、铍、锶、稀土等),在合金结晶时,作为晶核,起细化晶粒作用,提高合金的强度和塑性。

在铝合金液中加入微量钠或钠盐作为变质剂,进行变质处理,细化晶粒可以显著提高其强度和塑性。

5.冷作硬化金属材料在再结晶温度以下变形,变形后材料即被强化,强化的程度随变形程度、变形温度及材料的性质而不同。

同种材料,在同一温度下冷变形时,其变形程度越大,则强度越高。

这是不能热处理的防锈铝合金和纯铝的强化方法。

三、铸造铝合金1.铸造铝合金牌号○1在牌号的最前面用“Z”表示铸造,其后用化学元素符号及数字表示。

例如:ZAlSi7Mg表示该平均含硅量为7%,平均含镁量为1%的铸造镁合金。

○2用合金代号表示。

合金代号由字母“Z”,“L”(它们分别是“铸”、“铝”的汉语拼音第一个字母)及其后的三位数字组成。

ZL后面的第一位数字表示合金系列,1—表示铝硅合金;2—表示铝铜合金;3—表示铝镁合金;4—表示铝锌合金。

其后的两位数字是表示该组合金的顺序。

若为优质合金则在数字后加“A”,例如:ZL101A是铝硅合金,相当于ZAlSi7MgA。

BS EN 1706:1998 铝及铝合金铸件化学成分和机械性能

在凝固过程中由于内部压力的增加形成的一个铸件的破裂趋向。 3.9、气密性

在压力测试中没有漏气的趋向。

第 5 页 共 17 页

BS EN 1706:1998

4、命名系统

4.1、数字命名系统:数字命名系统必须与 EN 1780-1 一致。 4.2、以命名系统为基的化学符号:以命名系统为基的化学符号必须与 EN 1780-2 一致。 4.3、回火热处理标注:以下的缩写应用于热处理中,与表格 2,3,4 和 A.1 相关。

BS EN 1706:1998

铝及铝合金-铸件-化学成分和机械性能

欧洲标准 EN 1760:1998 具有英国标准的身份。 ICS 77.120.10; 77.150.10

未经 BSI 的同意不得擅自复印,除非符合版权法。

本件由重庆小舟翻译事务所(67722576)译自日语原文,2006 年 10 月

该欧洲标准由铝及铝合金技术委员会 CEN/TC 132 准备,该委员会的秘书处由法国标准化协会主 持。

该欧洲标准应该拥有一个国家标准的地位,不管是相同文本的发布或者认可,最迟不能超过 1998 年的 9 月。而与此相冲突的国家标准也应最迟在 1998 年的 9 月被撤消。

根据 CEN/CENELEC 的内部规章,国家标准组织的下列国家必须执行此欧洲标准:奥地利,比利 时,捷克共和国,丹麦,芬兰,法国,德国,希腊,冰岛,爱尔兰,意大利,卢森堡,荷兰,挪威,葡 萄牙,西班牙,瑞典,瑞士和英国。

和购买商协商同意的情况下才进行。这特别适用于变质处理或者精炼合金的元素,比如钠、锶、锑和磷。

掺杂元素和杂质要按照以下的顺序表述:硅,铁,铜,锰,镁,铬,镍,锌和钛,其余元素全部为铝。

铸造复习试题及参考答案

一、填空题1.常用的特种铸造方法有(熔模铸造),(金属型铸造)、(压力铸造),(低压铸造)和(离心铸造)。

2.铸件的凝固方式是按(凝固区域宽度大小)来划分的,有(逐层凝固)、(中间凝固)和(糊状凝固)三种凝固方式。

纯金属和共晶成分的合金易按(逐层凝固)方式凝固。

3.铸造合金在凝固过程中的收缩分三个阶段,其中(液态收缩和凝固收缩)收缩是铸件产生缩孔和缩松的根本原因,而(固态收缩)收缩是铸件产生变形、裂纹的根本原因。

4.铸钢铸造性能差的原因主要是(熔点高,流动性差)和(收缩大)。

5.影响合金流动性的主要因素是(液态合金的化学成分)。

6.铸造生产的优点是(成形方便)、(适应性强)和(成本较低)。

缺点是(件力学性能较低)、(铸件质量不够稳定)和(废品率高)。

7、铸造工艺方案设计的内容主要有:(造型、造芯方法)(铸型种类选择)(浇注位置的确定)(分型面的确定)等。

8、目前铸造方法的种类繁多,按生产方法可分为(砂型铸造),(特种铸造)两大类。

9、铸件的内壁应(薄)外壁。

10、分型选择时,应尽可能使铸件全部或大部置于(同一半铸型)内。

11、确定浇注位置时,重要部位应该向(下)12、浇注系统按位置分类,主要分为(底)注式,(顶)注入式(中间)注入式三种形式。

13、按冒口在铸件位置上分类,主要分为(顶)冒口与(侧)冒口之分。

14、确定砂芯基本原则之一,砂芯应保证铸件(内腔)尺寸精度。

15、封闭式浇注系统,内浇口应置于横浇口(下)部。

16、开放式浇注系统,内浇口应置于横浇口(上)端。

17、根据原砂的基本组成,铸造原砂可分为(石英砂)和(非石英砂或特种砂)两类。

18、镁砂是菱镁矿高温锻烧冉经破碎分选得到的,主要成分是(氧化镁mgo)。

20、蒙脱石和高岭石结构中有两个基本结构单位,即(硅氧四面体)和(铝氧八面体)。

21、水玻璃是由(sio2)和(Na2o)为主要组分的多种化合物的水溶液。

22、水玻璃砂硬化的方式有(化学硬化)和(物理硬化)等。

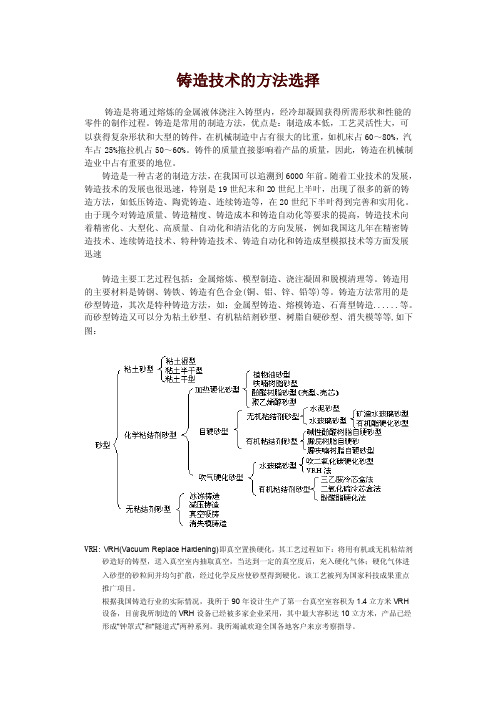

铸造技术的方法选择

铸造技术的方法选择铸造是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的制作过程。

铸造是常用的制造方法,优点是:制造成本低,工艺灵活性大,可以获得复杂形状和大型的铸件,在机械制造中占有很大的比重,如机床占60~80%,汽车占25%拖拉机占50~60%。

铸件的质量直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。

铸造是一种古老的制造方法,在我国可以追溯到6000年前。

随着工业技术的发展,铸造技术的发展也很迅速,特别是19世纪末和20世纪上半叶,出现了很多的新的铸造方法,如低压铸造、陶瓷铸造、连续铸造等,在20世纪下半叶得到完善和实用化。

由于现今对铸造质量、铸造精度、铸造成本和铸造自动化等要求的提高,铸造技术向着精密化、大型化、高质量、自动化和清洁化的方向发展,例如我国这几年在精密铸造技术、连续铸造技术、特种铸造技术、铸造自动化和铸造成型模拟技术等方面发展迅速铸造主要工艺过程包括:金属熔炼、模型制造、浇注凝固和脱模清理等。

铸造用的主要材料是铸钢、铸铁、铸造有色合金(铜、铝、锌、铅等)等。

铸造方法常用的是砂型铸造,其次是特种铸造方法,如:金属型铸造、熔模铸造、石膏型铸造......等。

而砂型铸造又可以分为粘土砂型、有机粘结剂砂型、树脂自硬砂型、消失模等等,如下图:VRH: VRH(Vacuum Replace Hardening)即真空置换硬化,其工艺过程如下:将用有机或无机粘结剂砂造好的铸型,送入真空室内抽取真空,当达到一定的真空度后,充入硬化气体;硬化气体进入砂型的砂粒间并均匀扩散,经过化学反应使砂型得到硬化。

该工艺被列为国家科技成果重点推广项目。

根据我国铸造行业的实际情况,我所于90年设计生产了第一台真空室容积为1.4立方米VRH 设备,目前我所制造的VRH设备已经被多家企业采用,其中最大容积达10立方米,产品已经形成“钟罩式”和“隧道式”两种系列。

我所竭诚欢迎全国各地客户来京考察指导。