GB2828-87抽样方案

抽样程序与抽样标准

抽样程序与抽样标准1 目的为了保证检测结果的代表性、正确性和有效性,对抽样行为进行控制,降低抽样检测的误判率,特制定本程序。

2 范围适用于抽样方案的制定和批准,抽样活动的组织实施等过程。

3 职责3.1 技术负责人的职责负责抽样方案的批准,负责维护本程序的有效性。

3.2 办公室的职责负责组织抽样及样品的管理。

3.3 检测室负责人的职责负责提出抽样方法、制定抽样方案。

3.4抽样人员的职责负责实施抽样,认真填写抽样文件,执行抽样纪律。

4 工作程序4.1 以下情况应进行抽样检测委托进行批量生产产品仲裁检测的4.1.2 法律、法规或强制性标准中规定须抽样的;4.1.3 产品标准、检测方法要求抽样的;4.1.4 客户要求抽样的。

4.2 抽样依据4.2.1 产品标准或检测方法有抽样规定的,依据标准或方法的规定:没有标准或方法规定的,那么制订基于统计方法的抽样方案;委托检测或客户要求抽样的一般执行GB/T 2828 ,计数抽样检测程序第1 局部:按接收质量限〔AQI〕检索的逐批检测抽样方案或GB 2829? 周期检查计数抽样程序及抽样表〔适用于生产过程稳定性的检查〕?,也可根据与客商的约定。

抽样方案由相关检测室制定。

4.3.2 抽样方案的内容:4.3.2.1 抽样依据;4.3.2.2 单位产品的质量特性;4.3.2.3 不合格品的分类;4.3.2.4 质量水平;4.3.2.5 检测等级;.6 抽样时问、地点及人员;4.3.2.7 抽样风险评价;4.3.2.8 抽样检测的费用;4.3.3 抽检样品及其母体要求4.3.3.1 是成批生产并投放市场的产品;4.3.3.2 出厂时间等符合检测标准和技术文件规定;4.3.3.3 有出厂检测合格证;4.3.3.4 由于运输、保管不善造成的外观有明显缺陷的样品,应做详细记录。

抽样方案的批准抽样方案由技术负责人负责批准后实施。

4.4 抽样和封样在抽样工作开始前由办公室统一制备封样用品〔如封条、封样漆〕,并妥善保管。

《国家标准》GB2828—87抽样方案--抽样方案及程序(DOC 17页)

GB2828—87抽样方案目录前言1 目的 (4)2术语及符号 (4)2.1术语 (4)2.1.1 单位产品 (4)2.1.2 检查批(简称:批) (4)2.1.3 连续批 (4)2.1.4 批量 (4)2.1.5 样本单位 (4)2.1.6 样本 (4)2.1.7 样本大小 (4)2.1.8 不合格 (4)2.1.9 安全性缺陷 (4)2.1.10 A类不合格品 (5)2.1.11 B类不合格品 (5)2.1.12 C类不合格品 (5)2.1.13 不合格品 (5)2.1.14 安全性不合格品 (5)2.1.15 A类不合格品 (5)2.1.16 B类不合格品 (5)2.1.17 C类不合格品 (5)2.1.18 每百单位产品不合格品数 (5)2.1.19 每百单位产品不合格数 (5)2.1.20 批质量 (6)2.1.21 过程平均 (6)2.1.22 合格质量水平 (6)2.1.23 检查 (6)2.1.24 计数检查 (6)2.1.25 逐批检查 (6)2.1.26 合格判定数 (6)2.1.27 不合格判定数 (6)2.1.28 判定数组 (6)2.1.29 抽样方案 (6)2.1.30 抽样程序 (7)2.1.31 一次抽样方案 (7)2.1.32 正常检查 (7)2.1.33 加严检查 (7)2.1.34 放宽检查 (7)2.1.35 特宽检验 (7)2.1.36 检查水平 (7)2.1.37 样本大小子码 (7)2.1.38 批合格概率 (7)2.2符号 (7)2.2.1 N:批量 (7)2.2.2 n:样本大小 (7)2.2.3 A c:合格判定数 (8)2.2.4 R e:不合格判定数 (8)2.2.5 [A c、R e]:一次抽样方案的数组 (8)2.2.6 P:批质量 (8)2.2.7 AQL:合格质量水平 (8)2.2.8 Pa:批合格概率 (8)2.2.9 IL:检查水平 (8)2.2.10 LR:界限数 (8)3 表格 (8)严格度转换规则 (9)表1界限数 (10)表2样本大小字码 (11)表3正常检查一次抽样方案 (13)表4加严检查一次抽样方案 (15)表5放宽检查一次抽样方案 (17)表6特宽检查一次抽样方案 (19)1目的:标准规定了以合格质量水平(用每百单位产品不合格品数或每百单位产品不合格数表示)为质量指标的一次抽样方案及抽样程序。

抽样GB2828基础标准的应用

抽样GB2828基础标准的应用第二部分基础标准的应用一.抽样检验方法标准的应用(一)基本概念1.抽样检验:抽样检验指从批量为N的一批产品中随机抽取其中的一部分单位产品组成样本,然后对样本中的所有单位产品按产品质量特性逐个进行检验,根据样本的检验结果判断产品批合格与否的过程。

2.单位产品:构成产品总体的基本单位。

3.样本大小:样本中所包含的单位产品数量,一般用n表示。

4.单位产品的质量表示方法:计数、计量5.不合格和不合格品(1)不合格:单位产品的质量特性偏离技术标准(规范)要求,即不符合规定的。

按单位产品质量特性的重要程度可分为A类不合格、B类不合格和C类不合格。

(2)不合格品:具有一个或一个以上不合格的单位产品。

按不合格的重轻程度可划分为A类不合格品、B类不合格品、C类不合格品。

6.检查批及批量(1)检查批:为实施抽样检查回汇集起来的单位产品,简称批。

(2)批量:批中所包含的单位产品数,即提交检查的一批产品中所包含单位产品的总数,以N表示。

(二) 常用的计数抽样标准GB2828-87 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB2829-87 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)1.GB2828-87的应用(1)使用原则a.在生产稳定的条件下b.适用于连续批的检查,不适用于孤立批(2)基本思想a. 由抽样次数为一次,二次,五次,检查严格度为正常,加严,放宽及特宽组成共12张抽样方案表(G B2828表3—表14)b.合格质量水平AQL: 认为可接受的连续提交检查批的过程平均值.c.检查水平ILd.(N, n , c)N--批量n-- 样本c--合格判定数(3)检索方法a.由N及规定的IL确定出样本大小字码CLb.由规定的抽样方案类型,检查严格度确定所要采用的抽样方案表c.由N,IL,CL,AQL检索出相应的抽样方案d.同行原则(4)判定原则其中Re=Ac+1 Ac: 合格判定数 Re:不合格判定数(5)示例例1 N=1000 IL=I AQL=0.40查出正常检查一次抽样方案由表2 查出CL=G,由G和AQL=0.40 在表3中查出抽样方案为n=32, Ac=0, Re=1抽样方案为:32[0,1]例2 N=500 IL=Ⅱ AQL值: A类不合格=0.65 B类不合格=2.5, 查出一次正常检查抽样方案由表2查CL=H www.3cnshucn中国最大的资料库下载由H和AQL=0.65 在表3中查出抽样方案n=80,Ac=1,Re=2由H和AQL=2.5 在表3中查出抽样方案n=50,Ac=3,Re=4则抽样方案为:A类 80[1, 2] B类 50[3, 4]用A类不合格n=80划一处理,样本大小为J则A类80[1, 2] B类80[5,6](6)当AQL小于或等于10的合格质量水平数值时,可以是每百单位不合格品数,也可以是每百单位产品不合格数;当AQL大于10时仅表示每百单位产品不合格数。

来料检验规则

5.4.1纸箱

纸箱必须按技术质量部确认的样板进行验收,项目包括纸板硬度、湿度、尺寸、印刷质量、颜色、数量等,其中尺寸为A类检查项目,其余均为C类检查项目。

5.4.2纸芯

纸芯检查其面纸、螺旋线、外径、内径、长度、底纸、端面、数量等。其中外径、长度为A类检查项目,其余为C类检查项目。

5.4.3包装纸

例:如到货卷筒纸卷数为1000

查表二可查得样本大小字码为G

查表三可查得样本数为n=32 A类不合格AC=3 Re=4

C类不合格AC=7 Re=8

则A类检查项目抽样方案为n=32 AC=3 Re=4

C类检查项目抽样方案为n=32 AC=7Re=8

4.5样本的采取

样本的采取要以能代表批质量的方法抽取纸样。我公司规定在卸货时随机抽样,采取的方法执行GB450-89。

①平板纸每件随机抽取一令之连续五张大纸样。

②卷筒纸取样时先划开外包装,取第三层后的大于100×100纸样三层(张)。

4.6样本的检查

4.6.1卷筒纸纸样检查下列数据项目:

A类: 水份 发色度 幅宽 色相

C类: 克重 平滑度 厚度 平整度 卷重

其中卷重在试生产时进行称重五卷与卷外标称重核对。

4.6.2平张纸纸样检查下列项目

指标

单位

规定

试验方法

A等

B等

C等

定量

≤50.0

50.0-60.0

g/m2

60.0-90.0

GB451.2

偏差CB,CF

±5.0%

±6.0%

±7.0%

CFB

±6.0%

±7.0%

±8.0%

耐摩擦△E动

%

5.0

DC转换器检验细则

6、耐压

打耐压时,不出现超漏现象。

根据规格要求,设置好耐压测试仪的测试电压和测试时间,接到测试夹(棒),启动测试仪进行测试。

0.25

7、电流极限值

(产品论证)

电流极限值,见“元器件技术参数汇编(DC转换器类)”中相应规格要求。负载至极限值时,应产生保护。

调整负载大小到极限值,用万用表测量其输出电压值,当电压值很小时的负载电流值即为极限电流值。

检验方式:常规抽检项目为第1、2、3、4、5、6项,其它各项目为产品论证或引脚不光洁般Ⅱ级

设备、工具、物品

游标卡尺、稳压电源、万用表、电子负载、耐压测试仪、小锡炉。

检验项目

检验标准

检验方法

AQL

1、外观

1、器件标识:器件表面应有规格标识,标识应清晰可辩,且与要求规格相符,无模糊不清现象。

Ac=0

Re=1

8、可焊性

(产品论证、引脚不光洁)

引脚着锡表面积约达90%以上。

小锡炉温度设置为230±5℃,将被测元件引脚浸入焊锡中3~4秒,保持器件实体距离锡面2~3mm,检查引脚上锡情况。

Ac=0

Re=1

编制:

审核:

批准:

用稳压电源提供额定输入电压,将DC转换器输入端口接在稳压电源两端,输出端接好负载,并调节负载大小(10%~100%),用万用表监控其输出电压大小,是否满足指标精度要求。

0.25

4、负载调整

0.25

5、线路调整

线路调整见“元器件技术参数汇编(DC转换器类)”中相应规格要求。

在满负载下,调节输入电压大小(LL到HL),用万用表测量其输出电压。

2、外表:外表面应完整、干净,无破损、脏现象;引脚应光洁,无油污、氧化现象。

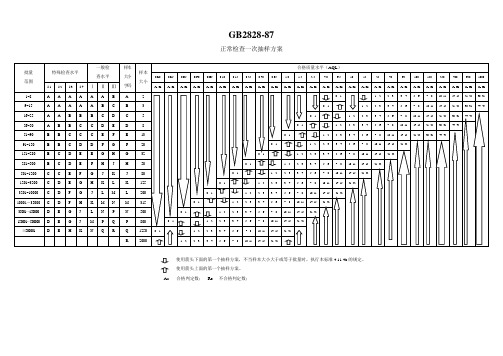

GB2828-87(正常、加严、放宽检验单次抽样计划(主抽样表))

正常检查一次抽样方案

----使用箭头下面的第一个抽样方案,不当样本大小大于或等于批量时,执行本标准4.11.4b 的规定。

----使用箭头上面的第一个抽样方案。

Ac-----合格判定数; Re----不合格判定数;

加严检查一次抽样方案

----使用箭头下面的第一个抽样方案,不当样本大小大于或等于批量时,执行本标准4.11.4b 的规定。

----使用箭头上面的第一个抽样方案。

Ac-----合格判定数; Re----不合格判定数;

放宽检查一次抽样方案

----使用箭头下面的第一个抽样方案,不当样本大小大于或等于批量时,执行本标准4.11.4b 的规定。

----使用箭头上面的第一个抽样方案。

Ac-----合格判定数; Re----不合格判定数;。

GB2828-87抽样方案

GB2828-87抽样方案GB2828—87抽样方案目录前言1 目的 (4)2术语及符号 (4)2.1术语 (4)2.1.1 单位产品 (4)2.1.2 检查批(简称:批) (4)2.1.3 连续批 (4)2.1.4 批量 (4)2.1.5 样本单位 (4)2.1.6 样本 (4)2.1.7 样本大小 (4)2.1.8 不合格 (4)2.1.9 安全性缺陷 (4)2.1.10 A类不合格品 (5)2.1.11 B类不合格品 (5)2.1.12 C类不合格品 (5)2.1.13 不合格品 (5)2.1.14 安全性不合格品 (5)2.1.15 A类不合格品 (5)2.1.16 B类不合格品 (5)2.1.18 每百单位产品不合格品数 (5)2.1.19 每百单位产品不合格数 (5)2.1.20 批质量 (6)2.1.21 过程平均 (6)2.1.22 合格质量水平 (6)2.1.23 检查 (6)2.1.24 计数检查 (6)2.1.25 逐批检查 (6)2.1.26 合格判定数 (6)2.1.27 不合格判定数 (6)2.1.28 判定数组 (6)2.1.29 抽样方案 (6)2.1.30 抽样程序 (7)2.1.31 一次抽样方案 (7)2.1.32 正常检查 (7)2.1.33 加严检查 (7)2.1.34 放宽检查 (7)2.1.35 特宽检验 (7)2.1.36 检查水平 (7)2.1.37 样本大小子码 (7)2.1.38 批合格概率 (7)2.2.1 N:批量 (7)2.2.2 n:样本大小 (7)2.2.3 A c:合格判定数 (8)2.2.4 R e:不合格判定数 (8)2.2.5 [A c、R e]:一次抽样方案的数组 (8) 2.2.6 P:批质量 (8)2.2.7 AQL:合格质量水平 (8)2.2.8 Pa:批合格概率 (8)2.2.9 IL:检查水平 (8)2.2.10 LR:界限数 (8)3 表格 (8)严格度转换规则 (9)表1界限数 (10)表2样本大小字码 (11)表3正常检查一次抽样方案 (12)表4加严检查一次抽样方案 (13)表5放宽检查一次抽样方案 (14)表6特宽检查一次抽样方案 (15)1 目的:标准规定了以合格质量水平(用每百单位产品不合格品数或每百单位产品不合格数表示)为质量指标的一次抽样方案及抽样程序。

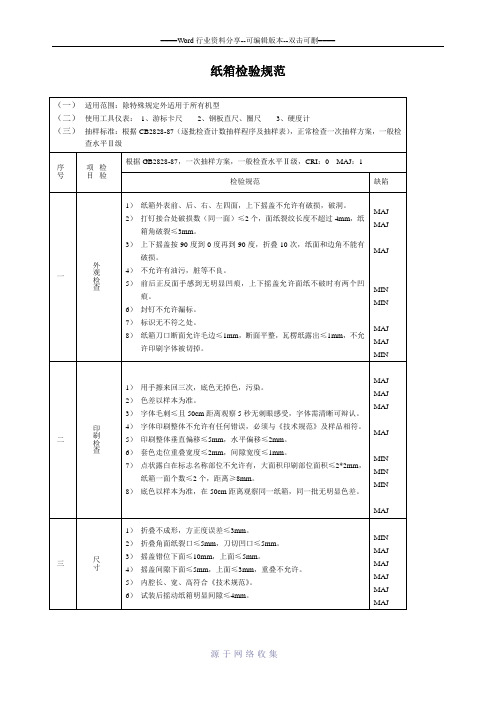

纸箱检验规范(新)

缺陷

一

外观检查

1)纸箱外表前、后、右、左四面,上下摇盖不允许有破损,破洞。

2)打钉接合处破损数(同一面)≤2个,面纸裂纹长度不超过4mm,纸箱角破裂≤3mm。

3)上下摇盖按90度到0度再到90度,折叠10次,纸面和边角不能有破损。

4)不允许有油污,脏等不良。

5)前后正反面手感到无明显凹痕,上下摇盖允许面纸不破时有两个凹痕。

MIN

MAJ

MAJ

MAJ

MAJ

MAJ

四

机械强度

1)材质、厚度、硬度以样本为准。

2)耐破强度以第三方质量检测中心测试数据为准。

3)戳穿强度、抗压强度以第三方质量检测中心测试数据为准。

MAJ

MAJ

MAJ

6)封钉不允许漏标。

7)标识无不符之处。

8)纸箱刀口断面允许毛边≤1mm,断面平整,瓦楞纸露出≤1mm,不允许印刷字体被切掉。

MAJ

MAJ

MAJ

MIN

MIN

MAJ

MAJ

MIN

二

印刷检查

1)用手擦来回三次,底色无掉色,污染。

2)色差以样本为准。

3)字体毛刺≤且50cm距离观察5秒无刺眼感受,字体需清晰可辩认。

纸箱检验规范

(一)适用范围:除特殊规定外适用于所有机型

(二)使用工具仪表:1、游标卡尺2、钢板直尺、圈尺3、硬度计

(三)抽样标准:根据CB2828-87(逐批检查计数抽样程序及抽样表),正常检查一次抽样方案,一般检查水平Ⅱ级

序号

检验

项目

根据GB2828-87,一次抽样方案,一般检查水平Ⅱ级,CRI:0 MAJ:1

MAJ

MAJ

MAJ

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB2828—87抽样方案目录前言1 目的 (4)2术语及符号 (4)2.1术语 (4)2.1.1 单位产品 (4)2.1.2 检查批(简称:批) (4)2.1.3 连续批 (4)2.1.4 批量 (4)2.1.5 样本单位 (4)2.1.6 样本 (4)2.1.7 样本大小 (4)2.1.8 不合格 (4)2.1.9 安全性缺陷 (4)2.1.10 A类不合格品 (5)2.1.11 B类不合格品 (5)2.1.12 C类不合格品 (5)2.1.13 不合格品 (5)2.1.14 安全性不合格品 (5)2.1.15 A类不合格品 (5)2.1.16 B类不合格品 (5)2.1.17 C类不合格品 (5)2.1.18 每百单位产品不合格品数 (5)2.1.19 每百单位产品不合格数 (5)2.1.20 批质量 (6)2.1.21 过程平均 (6)2.1.22 合格质量水平 (6)2.1.23 检查 (6)2.1.24 计数检查 (6)2.1.25 逐批检查 (6)2.1.26 合格判定数 (6)2.1.27 不合格判定数 (6)2.1.28 判定数组 (6)2.1.29 抽样方案 (6)2.1.30 抽样程序 (7)2.1.31 一次抽样方案 (7)2.1.32 正常检查 (7)2.1.33 加严检查 (7)2.1.34 放宽检查 (7)2.1.35 特宽检验 (7)2.1.36 检查水平 (7)2.1.37 样本大小子码 (7)2.1.38 批合格概率 (7)2.2符号 (7)2.2.1 N:批量 (7)2.2.2 n:样本大小 (7)2.2.3 A c:合格判定数 (8)2.2.4 R e:不合格判定数 (8)2.2.5 [A c、R e]:一次抽样方案的数组 (8)2.2.6 P:批质量 (8)2.2.7 AQL:合格质量水平 (8)2.2.8 Pa:批合格概率 (8)2.2.9 IL:检查水平 (8)2.2.10 LR:界限数 (8)3 表格 (8)严格度转换规则 (9)表1界限数 (10)表2样本大小字码 (11)表3正常检查一次抽样方案 (12)表4加严检查一次抽样方案 (13)表5放宽检查一次抽样方案 (14)表6特宽检查一次抽样方案 (15)1 目的:标准规定了以合格质量水平(用每百单位产品不合格品数或每百单位产品不合格数表示)为质量指标的一次抽样方案及抽样程序。

2术语及符号2.1术语2.1.1 单位产品为实施抽样检查的需要而划分的基本单位,简称单位产品。

2.1.2 检查批(简称:批)为实施抽样检查汇集起来的单位产品,称为检查批,简称批。

2.1.3 连续批待检批可利用最近以检批所提供质量信息的连续提交检查批,称为连续批。

2.1.4 批量批中所包含的单位产品数,称为批量。

2.1.5 样本单位从批中抽取用于检查的单位产品,称为样本单位。

2.1.6 样本样本单位的全体,称为样本。

2.1.7 样本大小样本中所包含的样本单位数,简称样本大小。

2.1.8 不合格单位产品的质量特性不符合规定,称为不合格。

不合格按质量特性表示单位产品质量的重要性,或者按质量特性不符合的严重程度来分类:一般检不合格分为:安全性缺陷,A 类不合格,B类不合格,C类不合格。

2.1.9 安全性缺陷根据判断对产品的使用及维护人员可能导致人身和财产危害的缺陷。

2.1.10 A类不合格品导致产品失效或严重降低产品使用功能,为用户不可接受的缺陷。

2.1.11 B类不合格品使产品性能降低,但为一般用户可以接受的缺陷。

2.1.12 C类不合格品对产品使用功能无影响,属制造不精细缺陷。

2.1.13 不合格品有一个或一个以上不合格的单位产品,称为不合格品,按不合格类型一般可分为:安全性不合格品,A类不合格品,B类不合格品,C类不合格品。

2.1.14 安全性不合格品有一个或一个以上有安全缺陷,也可能还有A类,B类和C类,或其中任一类或两类不合格的单位产品,称为安全性不合格品。

2.1.15 A类不合格品有一个或一个以上A类不合格,也可能还有B类和(或)C类不合格,但不包含安全性缺陷的单位产品,称为B类不合格品。

2.1.16 B类不合格品有一个或一个以上B类不合格品,也可能还有C类不合格,但不包含安全性缺陷和A类不合格的单位产品,称为B类不合格品。

2.1.17 C类不合格品有一个或一个以上C类不合格品,但不包含安全性缺陷、A类不合格和B类不合格的单位产品,称为C类不合格品。

2.1.18 每百单位产品不合格品数批中所有不合格品总数除以批量,在乘以100,称为每百单位产品不合格品数。

即:每百单位产品不合格品数=批中不合格品总数/批量×1002.1.19 每百单位产品不合格数。

批中所有单位产品不合格总数除以批量,在乘以100,称为每百单位产品不合格数。

即:每百单位产品不合格数=批中所有单位产品不合格总数/批量×100单个提交检察批的质量(用每百单位产品不合格品数或每百单位产品不合格数表示)称为批质量。

2.1.21 过程平均系列初次提交检查批的平均质量(用每百单位产品不合格品数或每百单位产品不合格数表示)称为过程平均。

2.1.22 合格质量水平在抽样检查中,认为可以接受的连续提交检查批的过程平均上限值,称为合格质量水平。

2.1.23 检查用测量、试验或其它方法,把单位产品与技术要求对比的过程,称为检查。

2.1.24 计数检查根据产品技术标准规定的一组或一项技术要求,确定单位产品是合格品还是不合格品,或者计算单位产品的不合格数,称为计数检查。

2.1.25 逐批检查为判断每个提交检查批的批质量是否符合规定要求,所进行的百分之百或批中抽取样本检查称逐批检查。

2.1.26 合格判定数作出批合格判断样本中所允许的最大不合格品数或不合格数,称为合格判定数。

2.1.27 不合格判定数作出不合格判断样本中所不允许的最小不合格品数或不合格数,称为不合格判定数。

2.1.28 判定数组合格判定数和不合格判定数或合格判定数系列和不合格判定数系列组合在一起,称为判定数组。

2.1.29 抽样方案样本大小或样本大小系列和判定数组结合在一起。

称为抽样方案。

使用抽样方案判断批合格与否的过程,称为抽样程序。

2.1.31 一次抽样方案R e]结合在一起组合的抽样方案,称为一次抽样方案。

样本大小n判定数组[A c、2.1.32 正常检查当过程平均接近合格质量水平时所进行的检查,称为正常检查。

2.1.33 加严检查当过程平均劣于合格质量水平时所进行的检查,称为加严检查。

2.1.34 放宽检查当过程平均显著优于合格质量水平时所进行的检查,称为放宽检查。

2.1.35 特宽检验由放宽检验判为不合格的批,重新进行判断时所进行的检查。

2.1.36 检查水平提交检查批的批量与样本大小之间的等级对应关系,称为检查水平。

2.1.37 样本大小子码根据提交检查批的批量与检查水平确定的样本大小字母代码。

称为样本大小字码。

2.1.38 批合格概率对一个批质量已知的批,按给定抽样方案判该批为合格的可能性大小,称为批合格概率。

2.2符号2.2.1 N:批量2.2.2 n:样本大小(注:有必要区分第一样本,第二样本大小……时,分别:加上号码1、2、……。

例如:n2表示第五样本大小。

)2.2.3 A c:合格判定数2.2.4 R e:不合格判定数(注:有必要区分第一、第二……合格和不合格判定数时,分别将号码c和e改为1、2、3、……。

例如:A2表示第二合格判定数,R3表示第三不合格判定数。

)2.2.5 [A c、R e]:一次抽样方案的数组2.2.6 P:批质量。

2.2.7 AQL:合格质量水平。

2.2.8 Pa:批合格概率。

2.2.9 IL:检查水平。

2.2.10 LR:界限数。

3 表格严格度转换规则放宽检查加严检查若连续 5批经初次检查合格若不合格批累积到5批(不包括以前转到加严检查不合格批) 若出现下列任一情况 (1)有一批不合格 (2)生产不正常(3)质量部门认为有必要回到正常检查暂停检查采取措施有效,提交检查批达到或超过质量要求:质量部门同意R 若下列条件均满足(1)连续10批(或按表1注更多批)初次检查合格(2)不合格(品)总数≤界限数L (表1) (3)生产正常(4)质量部门同意转到放宽检查若连续5批(或小于5批)中有2批经初次检查不合格开始正常检查表1界限数注:+表示对此合格质量水平,累计连接10个批的样本大小转入放宽检查是不够的,必须接着累计连接合格得样本大小,直到表中有界限数可比较。

如果接着累计时出现一批不合格,则此批以前检查的结果以后不能继续使用。

表2 样本大小字码表3 正常检查一次抽样方案——使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定组仍保持不变——使用箭头上面的第一个抽样方案;A c ———合格判定数;R e ——不合格判定表4 加严检查一次抽样方案——使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定组仍保持不变Array——使用箭头上面的第一个抽样方案;A c———合格判定数;R e——不合格判定数表5 放宽检查一次抽样方案——使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定组仍保持不变——使用箭头上面的第一个抽样方案;A c ———合格判定数;R e ——不合格判定数表6 特宽检查一次抽样方案。