某车型制动系统设计计算书(后盘)解析

制动系统匹配设计计算分解

制动系统匹配设计计算根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。

本计算是以选配C发动机为基础。

AA车型的行车制动系统采用液压制动系统。

前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。

驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。

因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。

设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。

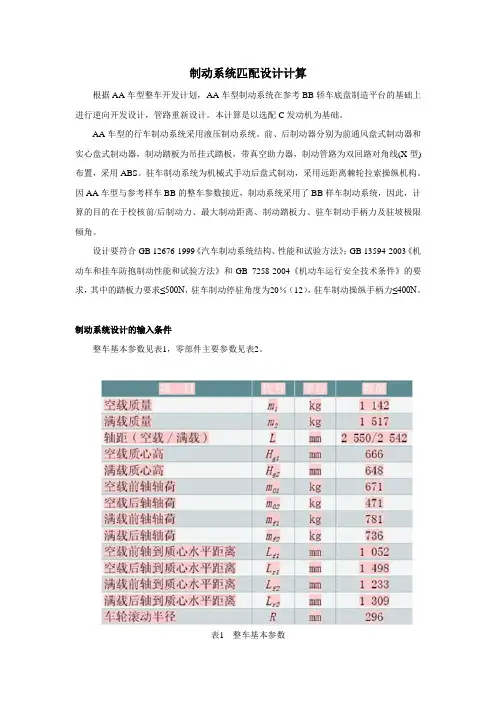

制动系统设计的输入条件整车基本参数见表1,零部件主要参数见表2。

表1 整车基本参数表2 零部件主要参数制动系统设计计算1.地面对前、后车轮的法向反作用力地面对前、后车轮的法向反作用力如图1所示。

图1 制动工况受力简图由图1,对后轮接地点取力矩得:式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。

对前轮接地点取力矩,得:式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。

2.理想前后制动力分配在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:根据式(1)、(2)及(3),消去变量ψ,得:由(1)、(2)、(3)及此时=zg,z=ψ=ψ0,可得:前轴:后轴:由此可以建立由Fu1和Fu2的关系曲线,即I曲线。

制动系统计算说明书

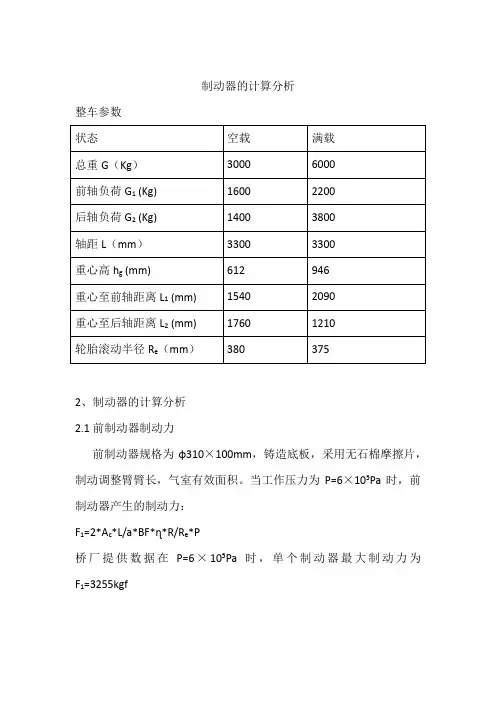

制动器的计算分析整车参数2、制动器的计算分析2.1前制动器制动力前制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F1=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf以上各式中:A c—气室有效面积L—调整臂长度a—凸轮基圆直径BF—制动器效能因数R—制动鼓半径R e—车轮滚动半径ɳ—制动系效率P—工作压力2.2后制动器制动力后制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F2=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F2 =3467kgf2.3满载制动时的地面附着力满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。

地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数ϕ值一般在0.5~0.8之间,我们现在按照路面附着系数为0.7来计算前后地面附着力:F ϕ前=G 满1×ϕ+G hgL×ϕ2=2200×0.7+6000×6123300×0.72=2002kgfF ϕ后=G 满2×ϕ-GhgL×ϕ2=3800×0.7-6000×9463300×0.72=1487kgf因为前面计算的前后制动器最大制动力分别为F1=3255kgfF2=3467kgf3、制动器热容量、比摩擦力的计算分析 3.1单个制动器的比能量耗散率的计算分析 前制动器的衬片面积A 1=2×πR 1×w1180×L 1=mm 2式中(L 1=100mm 摩擦片的宽度 w 1=110°) 后制动器的衬片面积A 2=2×πR 2×w2180×L 2=mm 2式中(L 2=100m m 摩擦片的宽度 w2=) 比能量耗散率e 1=GV 124tA 1β= e 2=GV 124tA 2β=上式中:G —满载汽车总质量V 1—制动初速度,计算时取V 1=18m/s β—满载制动力分配系数 t —制动时间,计算时取t=3.06s鼓式制动器的比能量耗散率以不大于1.8W/mm 2为宜,故该制动器的比能量耗散率满足要求。

制动系统设计计算书

底盘制动系统设计计算书目录1基本参数输入 ......................................................................................................................- 1 -2制动系统的相关法规 ..........................................................................................................- 2 -3整车制动力分配计算 ..........................................................................................................- 2 -3.1汽车质心距前后轴中心线距离的计算 ...........................................................................- 2 -3.2理想前后地面制动力的计算 ............................................................................................- 2 -3.3前后制动器缸径的确定 ..................................................................................................- 4 -3.4确定制动力分配系数 ......................................................................................................- 5 -3.5确定同步附着系数Φ0 ....................................................................................................- 5 -4制动力分配曲线的分析 ......................................................................................................- 5 -4.1绘制I曲线和β曲线 ......................................................................................................- 5 -4.2前后制动器制动力分配的合理性分析 ...........................................................................- 6 -4.2.1制动法规要求 ................................................................................................................- 7 -4.2.2前后轴利用附着系数曲线的分析 ................................................................................- 7 -5制动系统结构参数的确定 ..................................................................................................- 9 -5.1制动管路的选择 ..............................................................................................................- 9 -5.2制动主缸的结构参数的确定 ..........................................................................................- 9 -5.2.1轮缸容积的确定 ........................................................................................................- 10 -5.2.2软管容积增量的确定 ................................................................................................- 10 -5.2.3主缸容积的确定 ........................................................................................................- 10 -5.2.4主缸活塞直径的确定 ................................................................................................- 11 -5.2.5主缸行程的确定 ..........................................................................................................- 11 -5.3踏板机构的选择 ............................................................................................................- 11 -5.4制动踏板杠杆比的确定 ................................................................................................- 12 -5.4.1真空助力比的确定 ....................................................................................................- 12 -5.4.2踏板行程的确定 ........................................................................................................- 12 -5.4.3主缸最大压力的确定 ................................................................................................- 12 -5.4.4主缸工作压力的确定 ................................................................................................- 13 -5.4.5 最大踏板力的确定......................................................................................................- 13 -6驻车性能的计算 ................................................................................................................- 13 -7制动性能的校核 ..................................................................................................................- 14 -7.1制动减速度的计算 ..........................................................................................................- 15 -7.2错误!未定义书签。

制动系统设计计算报告

目录1 系统概述 (1)1.1 系统设计说明 (1)1.2 系统结构及组成 (1)1.3 系统设计原理及规范 (2)2 输入条件 (2)2.1 整车基本参数 (2)2.2 制动器参数 (3)2.3 制动踏板及传动装置参数 (3)2.4 驻车手柄参数 (4)3 系统计算及验证 (4)3.1 理想制动力分配与实际制动力分配 (4)3.2 附着系数、制动强度及附着系数利用率 (7)3.3 管路压强计算 (9)3.4 制动效能计算 (11)3.5 制动踏板及传动装置校核 (14)3.6 驻车制动计算 (17)3.7 衬片磨损特性计算 (19)4 总结 (19)5 制动踏板与地毯距离 (21)参考文献 (21)1 系统概述1.1 系统设计说明只有制动性能良好、制动系统工作可靠的汽车才能充分发挥其动力性能。

因此,在整车新产品开发设计中制动系统的匹配计算尤为重要。

LF7133是在标杆车的基础上设计开发的一款全新车型,其制动系统是在标杆车制动系统为依托的前提下进行设计开发。

根据项目要求,需要对制动系统各参数进行计算与校核,以确保制动系统的正常使用,使系统中各零部件之间参数匹配合理,并且确保其满足国家相关法律法规的要求。

1.2 系统结构及组成经双方确认的设计依据和要求,LF7133制动系统采用同国内外大量A级三厢轿车一致的液压制动系统。

制动系统包含以下装置:行车制动系统:根据车辆配置选择前后盘式或前盘后鼓制动器,制动踏板为吊挂式踏板,带真空助力器,管路布置采用相互独立的X型双管路系统;驻车制动系统:为机械式手动后鼓式制动,采用远距离棘轮拉索操纵机构;应急制动系统:行车制动系统具有应急特性,应保证在行车制动只有一处管路失效的情况下,满足应急制动性能要求。

LF7133制动系统主要由如下部件组成。

结构简图如图1所示:图1 制动系统结构简图1. 真空助力器带制动主缸总成2.制动踏板3.车轮4.轮速传感器5. 制动管路6. 制动轮缸7.ABS控制器1.3 系统设计原理及规范本计算报告根据总布置提供的整车参数、制动器与总泵及真空助力器厂家提供的数据、制动踏板、驻车操纵机构选型进行匹配计算,校核前/后制动力、制动效能、制动踏板力、驻车制动手柄力及驻坡极限倾角等,用以验证制动系统设计的合理性。

某车型制动系统设计计算书(后盘)分析解析

目录1 概述 (1)2 引用标准 (1)3 计算过程 (1)3.1整车参数 (1)3.2理想的前、后制动器制动力分配曲线 (1)3.3NA01制动系统性能校核 (3)3.3.1 NA01制动系统基本参数 (3)3.3.2 制动力分配曲线绘制及同步附着系数确定 (4)3.3.3 前、后轴利用附着系数曲线绘制 (5)3.3.4 空、满载制动距离校核 (7)3.3.5 真空助力器失效时制动减速度校核 (7)3.3.6 ESP系统失效制动减速度校核 (8)3.3.7 任一管路失效制动减速度校核 (8)3.3.8 制动踏板力校核 (8)3.3.9 制动主缸排量校核 (9)3.3.10 制动踏板行程校核 (9)3.3.11 驻车制动校核 (10)4 结论 (12)参考文献 (13)1 概述根据NA01乘用车设计开发目标,设计和开发NA01制动系统,要求尽量沿用M2零部件。

NA01制动系统共有三种配置:ESP+前盘后盘式制动器,ABS+前盘后鼓式制动器,比例阀+前盘后鼓式制动器,此三种配置需分别校核其法规要求符合性。

本计算书是根据整车室提供的NA01整车的设计参数(空载质量、满载质量、轴荷、轴距及质心高度),对经过局部改善(制动主缸直径由22.22mm 更改为20.64mm)的制动系统(ESP+前盘后盘式制动器)的适宜性进行校核计算,以选择合适的参数作为NA01制动系统的设计值。

2 引用标准GB 21670-2008 乘用车制动系统技术要求及试验方法。

GB 7258-2004 机动车运行安全技术条件 3 计算过程 3.1整车参数3.2 理想的前、后制动器制动力分配曲线制动时前、后车轮同时抱死,对附着条件的利用、制动时汽车方向稳定性均较为有利,此时的前、后轮制动器制动力1μF 和2μF 的关系曲线,常称为理想的前、后轮制动器制动力分配曲线。

在任何附着系数ϕ的路面上,前、后车轮同时抱死的条件是:前、后制动器制动力之和等于附着力,并且前、后轮制动器制动力分别等于各自的附着力,即:g F m F 21ϕμμ=+……………………………………(1) gg h L h L ϕϕμμ-+=1221F F (2)经计算得:221ϕϕμLh mg L L mg F g +=…………………………(3) 212ϕϕμLh mg L Lmg F g -= (4)式中:1μF 、2μF ——前、后轮制动器制动力,N ; ϕ——路面附着系数; m ——整车质量,kg ; hg ——汽车质心高度,m; L ——汽车轴距,m;1L ——质心至前轴中心线的距离,m;2L ——质心至后轴中心线的距离,m。

FSAE制动系统的设计计算解析

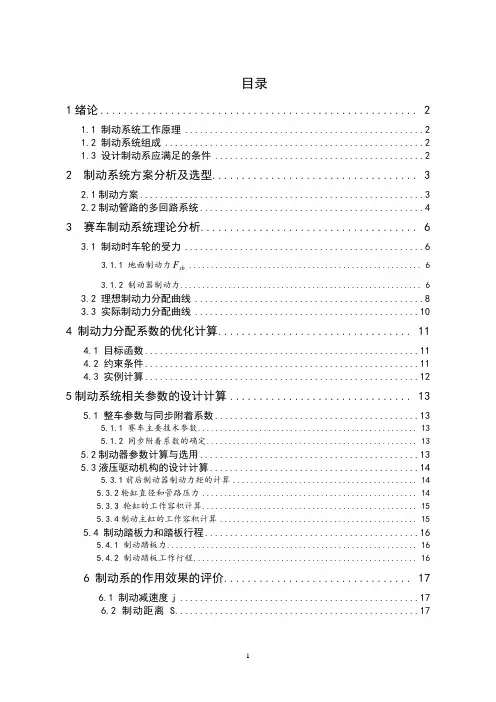

目录1绪论 (2)1.1 制动系统工作原理 (2)1.2 制动系统组成 (2)1.3 设计制动系应满足的条件 (2)2 制动系统方案分析及选型 (3)2.1制动方案 (3)2.2制动管路的多回路系统 (4)3 赛车制动系统理论分析 (6)3.1 制动时车轮的受力 (6)F (6)3.1.1 地面制动力xb3.1.2 制动器制动力 (6)3.2 理想制动力分配曲线 (8)3.3 实际制动力分配曲线 (10)4 制动力分配系数的优化计算 (11)4.1 目标函数 (11)4.2 约束条件 (11)4.3 实例计算 (12)5制动系统相关参数的设计计算 (13)5.1 整车参数与同步附着系数 (13)5.1.1 赛车主要技术参数 (13)5.1.2 同步附着系数的确定 (13)5.2制动器参数计算与选用 (13)5.3液压驱动机构的设计计算 (14)5.3.1前后制动器制动力矩的计算 (14)5.3.2轮缸直径和管路压力 (14)5.3.3 轮缸的工作容积计算 (15)5.3.4制动主缸的工作容积计算 (15)5.4 制动踏板力和踏板行程 (16)5.4.1 制动踏板力 (16)5.4.2 制动踏板工作行程 (16)6 制动系的作用效果的评价 (17)6.1 制动减速度j (17)6.2制动距离S (17)1绪论1.1 制动系统工作原理汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定强度的制动的一系列专门装置称为制动系统。

其作用是使行驶中的汽车按照驾驶员的要求强制减速甚至停车,和使已停止的汽车在各种道路条件下稳定驻车,及使下坡行驶的汽车速度保持稳定。

制动系统的一般工作原理:利用车身(或车架)相连的非旋转原件和与车轮(或传动轴)相连的旋转元件之间的相互摩擦来阻止车轮的转动或转动的趋势。

1.2 制动系统组成一般来说,每辆汽车的制动系都由供能装置,控制装置,传能装置,和制动器组成。

汽车设计课程设计报告-轿车后轮制动器设计

目录第1章概述11.1鼓式制动器的简介11.2鼓式制动器的组成固件11.3鼓式制动器的工作原理11.4鼓式制动器的产品特性21.5设计根本要求和整车性能参数2第2章鼓式制动器的设计计算22.1车辆前后轮制动力的分析22.2前、后轮制动力分配系数β确实定52.3制动器最大制动力矩6第3章制动器构造设计与计算63.1制动鼓壁厚确实定63.2制动鼓式厚度N63.3动蹄摩擦衬片的包角β和宽度b73.4P的作用线至制动器中心的距离α73.5制动蹄支销中心的坐标位置是k与c83.6摩擦片摩擦系数f8第4章制动器主要零部件的构造设计84.1制动鼓84.2制动蹄84.3制动底板94.4制动蹄的支承94.5制动轮缸94.6制动器间隙9第5章校核105.1制动器的热量和温升的核算105.2制动器的摩擦衬片校核115.3驻车制动计算11第1章概述1.1鼓式制动器的简介鼓式制动器也叫块式制动器,是靠制动块在制动轮上压紧来实现刹车的。

鼓式制动是早期设计的制动系统,其刹车鼓的设计1902年就已经使用在马车上了,直到1920年左右才开场在汽车工业广泛应用。

现在鼓式制动器的主流是式,它的制动块(刹车蹄)位于制动轮侧,在刹车的时候制动块向外开,摩擦制动轮的侧,到达刹车的目的。

近三十年中,鼓式制动器在轿车领域上已经逐步退出让位给盘式制动器。

但由于本钱比拟低,仍然在一些经济类轿车中使用,主要用于制动负荷比拟小的后轮和驻车制动。

1.2 鼓式制动器的组成固件鼓式制动器的旋转元件是制动鼓,固定元件是制动蹄。

制动时制动蹄鼓式制动器在促动装置作用下向外旋转,外外表的摩擦片压靠到制动鼓的圆柱面上,对鼓产生制动摩擦力矩。

凡对蹄端加力使蹄转动的装置统称为制动蹄促动装置,制动蹄促动装置有轮缸、凸轮和楔。

以液压制动轮缸作为制动蹄促动装置的制动器称为轮缸式制动器;以凸轮作为促动装置的制动器称为凸轮式制动器;用楔作为促动装置的制动器称为楔式制动器。

鼓式制动器比拟复杂的地方在于,许多鼓式制动器都是自作用的。

某车型制动系统设计计算报告分析解析

目录1 概述 (1)1.1 任务来源 (1)1.2 制动系统基本介绍 (1)1.3 制动系统的结构简图 (1)1.4 计算目的 (1)2 制动系统设计的输入条件 (1)2.1 制动法规基本要求 (2)2.2 整车基本参数 (2)2.3 制动系统零部件主要参数 (2)3 制动系统设计计算 (3)3.1 前、后制动器制动力分配 (3)3.2 制动减速度及制动距离校核 (10)3.3 真空助力器主要技术参数 (11)3.4 制动主缸行程校核 (11)3.5 制动踏板行程和踏板力校核 (12)3.6 驻车制动校核 (12)3.7 应急制动校核 (13)3.8 传能装置部分失效剩余制动力校核 (14)3.9 制动器能容量校核 (14)4 数据输出列表 (16)5 结论及分析 (16)参考文献 (17)制动系统设计计算报告1概述1.1任务来源根据B35-1整车开发要求,按照确认的设计依据和要求,并依据总布置的要求对制动系统的选型并作相应的计算。

1.2制动系统基本介绍1.8T-AT车型的行车制动系统采用液压制动系统。

前制动器为带有双制动轮缸的通风盘式制动器,后制动器为单制动轮缸的实心盘式制动器。

制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS 以防止车辆在紧急制动情况下发生车轮抱死。

驻车制动系统为杠杆式,作用于后轮。

ABS控制系统以及匹配计算由供应商完成,本文计算不做讨论。

1.3制动系统的结构简图制动系统的结构简图如图1:1. 带制动主缸的真空助力器总成2.制动踏板3.车轮4.轮速传感器5. 制动管路6. 制动轮缸7.ABS控制单元图1 制动系统的结构简图1.4计算目的制动系统计算的目的在于校核前、后制动力,最大制动距离、制动踏板力及驻坡极限倾角等是否符合法规及标准要求、制动系统匹配是否合理。

2制动系统设计的输入条件2.1制动法规基本要求(1)GB 12676-1999《汽车制动系统结构、性能和试验方法》(2)GB 13594-2003《机动车和挂车防抱制动性能和试验方法》(3)GB 7258-2004《机动车运行安全技术条件》表1-1是对相关法规主要内容的摘要。

制动系统设计计算书

制动系统设计计算书(Φ 式制动器,前:后= :)1.结构简述:XX 系列车型制动系统前后均采用X 式制动器结构,且前后制动器均为XX 式,并具有X 联式双管路制动总泵(阀)的液(气)压制动驱动系统。

3.1 动轴荷计算:当汽车以减速度jt制动时,由于减速度而产生的惯性力,使轴荷分配相应改变:式中: G1'制动时前轴负荷 G2'制动时后轴负荷 jt/g=φ 道路附着系数其中减速度jt为了计算方便,通常取以重力加速度的若干倍。

表一是根据不同的jt/g值计算出汽车空载和满载时动轴荷分配值: 对汽车在不同的减速度jt/g值时前后轴动载荷分配比按下式计算: 前轴动轴荷:G1'/Ga ×100% 后轴动轴荷:G2'/Ga ×100%表二为汽车制动时前后在不同减速度jt/g值时动轴荷分配比:表二(见下页):()0//1=-×-××-×a L G hg G g jt L G a a ()//2=×-××-×L G hg g jt G a G a a4.1.汽车制动时所需的制动力P τ(轴制动力)当汽车以减速度jt/g制动时,前后各自所需的制动力为: 前轴: P τ1=G1'×jt/g ×9.8 (N) 后轴: P τ2=G2'×jt/g ×9.8 (N)4.2.1.汽车前轴制动器所产生的制动力P τ1': 前轴制动扭矩: #######P 0(Nm)#VALUE!P 0(N)式中: M T1:单个前轮能发出的制动扭矩 BEF1:前制动器效率因数X d1:前制动器分泵直径(φ) m X R k1:前轮滚动半径(m)XR r1:前制动器有效半径(m)X4.2.2.汽车后轴制动器所能产生的制动力P τ2':#VALUE!P 0(Nm)#VALUE!P 0(Nm)式中: M T2:单个后轮能发出的制动扭矩 BEF2:后制动器效率因数X d2:后制动器分泵直径m X R k2:后轮滚动半径m XR r2:后制动器有效半径(m)X#VALUE!4.3 同步附着系数:#VALUE!#VALUE!4.4 满载时前后轴附着力矩:(道路附着系数Φ=0.65时的附着力矩)前轴附着力矩:######(N)后轴附着力矩:######(N)4.5 最大管路压力 :产生最大管路压力矩时(Φ=0.65)的管路压力为最大管路压力,故当Φ=0.65时,#VALUE!此时前轮制动所需的油压大于后轮制动所需油压: 即:######P 0 =#VALUE!P 0=######(Pa)4.6 制动踏板力计算:式中:P p :制动踏板力 S m :制动总泵活塞面积总泵直径为: d=XmS m =π/4×d 2=######m 2P 0:制动管路压力 I :踏板杠杆比I=X 故:Pp=######P 0(N)汽车满载时制动管路油压P0为(Φ=0.65):P τ2=G 2'×jt/g ×9.8######P 0 =#VALUE!P p =######(N)因BJ1043VBPE7制动系统采用真空助力机构,所以实际踏板力取决于真空助力器的助力比K,因而实际踏板力为P =P /K(见表四),现该车型真空助力器的K=X 表四:=´=1'1k t R P M Ç°j IP S P m p /0´==´=2'2k t R P M ºój Ç°j MM t ='1式中: Va:汽车制动时的初速度(Km/h)jt:制动减速度 jt=g ·Φ实际上,在汽车制动时,由踏下踏板到开始产生制动力尚有一段作用时间,取此值为0.2秒,所以际制动距离St必须考虑这一作用时间。

关于制动系统的算法

精确地确定β的值对制动性的分析有极端重要的作用。

车轴临界抱死的条件 车轴处于临界抱死的状态:τi=φi* Gi’; τ1= τ2= 对于给定的φ1=φ2=φ的情况下有:τμ1、τμ2、φ1、φ2 所组成的曲线如下所示, 得到τ1 和τ2 的方τ2 的关系的程如下: τ2*τ2+τ1*τ1+(1-ψ)*τ2* Ga*cosθ-ψ*τ1* Ga*cosθ/χ+2*τ1*τ2=0 配方成完全开方,得到理想的制动力分配方程: τ2= 假设: 、、、 、、、、 、、、 、、、 对于 I 曲线的准确理解;事实上 I 曲线表明同值φ1、φ2 线的交点即同步临界抱死点必在 I 点上,最能充分发挥附着力的潜力,而对稳定性或方向操纵性而言,并非最佳的。控制前后 车轮的制动力分配:就是控制后轴的制动力,将其控制在比较理想的范围内,防止后轮提前 抱死,给车辆的操纵稳定性带来麻烦。所有控制的策略都是围绕着这个中心进行的。

制动理论

制动系统是车辆重要的系统,保证车辆在行使的过程中能按照驾驶员的意志停车; 制动系统的匹配计算是相当复杂的系统,主要考虑制动力和前后两轴制动力的分配;制动力 通过调节制动总泵和分泵的尺寸可以进行调整,最关键的是进行前后制动力的分配;使前后 制动力在法规规定的范围内,否则可能造成后轴甩尾或侧偏现象;出现严重的事故。 下面针对两轴汽车直线行使条件下的情况进行分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 概述 (1)2 引用标准 (1)3 计算过程 (1)3.1整车参数 (1)3.2理想的前、后制动器制动力分配曲线 (1)3.3NA01制动系统性能校核 (3)3.3.1 NA01制动系统基本参数 (3)3.3.2 制动力分配曲线绘制及同步附着系数确定 (4)3.3.3 前、后轴利用附着系数曲线绘制 (5)3.3.4 空、满载制动距离校核 (7)3.3.5 真空助力器失效时制动减速度校核 (7)3.3.6 ESP系统失效制动减速度校核 (8)3.3.7 任一管路失效制动减速度校核 (8)3.3.8 制动踏板力校核 (8)3.3.9 制动主缸排量校核 (9)3.3.10 制动踏板行程校核 (9)3.3.11 驻车制动校核 (10)4 结论 (12)参考文献 (13)1 概述根据NA01乘用车设计开发目标,设计和开发NA01制动系统,要求尽量沿用M2零部件。

NA01制动系统共有三种配置:ESP+前盘后盘式制动器,ABS+前盘后鼓式制动器,比例阀+前盘后鼓式制动器,此三种配置需分别校核其法规要求符合性。

本计算书是根据整车室提供的NA01整车的设计参数(空载质量、满载质量、轴荷、轴距及质心高度),对经过局部改善(制动主缸直径由22.22mm 更改为20.64mm)的制动系统(ESP+前盘后盘式制动器)的适宜性进行校核计算,以选择合适的参数作为NA01制动系统的设计值。

2 引用标准GB 21670-2008 乘用车制动系统技术要求及试验方法。

GB 7258-2004 机动车运行安全技术条件 3 计算过程 3.1整车参数3.2 理想的前、后制动器制动力分配曲线制动时前、后车轮同时抱死,对附着条件的利用、制动时汽车方向稳定性均较为有利,此时的前、后轮制动器制动力1μF 和2μF 的关系曲线,常称为理想的前、后轮制动器制动力分配曲线。

在任何附着系数ϕ的路面上,前、后车轮同时抱死的条件是:前、后制动器制动力之和等于附着力,并且前、后轮制动器制动力分别等于各自的附着力,即:g F m F 21ϕμμ=+……………………………………(1) gg h L h L ϕϕμμ-+=1221F F (2)经计算得:221ϕϕμLh mg L L mg F g +=…………………………(3) 212ϕϕμLh mg L Lmg F g -= (4)式中:1μF 、2μF ——前、后轮制动器制动力,N ; ϕ——路面附着系数; m ——整车质量,kg ; hg ——汽车质心高度,m; L ——汽车轴距,m;1L ——质心至前轴中心线的距离,m;2L ——质心至后轴中心线的距离,m。

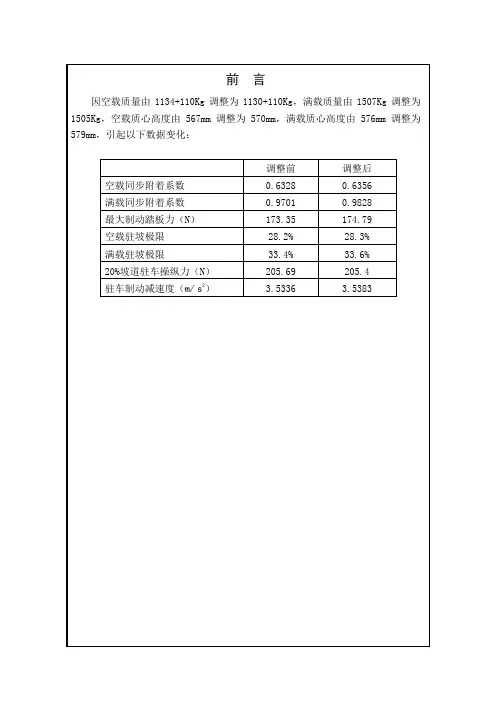

将NA01车基本参数带入式(3)和(4)中,按ϕ值(ϕ=0.1、0.2、0.3……1.0)计算得到NA01车理想的前、后轮制动器制动力(表2),并可以根据该表格绘制出理想的前、后轮制动器制动力分配曲线(图1)。

表2 理想的空、满载附着力及制动强度NA013.3.2 制动力分配曲线绘制及同步附着系数确定前、后制动器制动力计算式:e r R BF d p F 2112111πμ= (5)er R BF d p F 2222222πμ= ……………………………(6) 211μμμβF F F +=……………………………………(7) 式中:β——制动器制动力分配系数1μF 、2μF ——前、后制动器制动力,N ; 1d 、2d ——前、后制动器分泵直径,mm ;1R 、2R ——前、后制动器有效半径,mm ; 1BF 、2BF——前、后制动器效能因数; e r ——前、后轮滚动半径,mm ;1p 、2p ——为前、后制动管路液压,MPa 。

将前后制动器具体参数代入式(7),得β=0.7232。

根据β值绘制实际制动力分配曲线(图2)。

、0.2、0.3……1.0)(表4)。

由同步附着系数公式:gh L L 20-=βϕ (8)得实际满载同步附着系数01ϕ=0.9829,此时前、后轮同时抱死。

得实际空载同步附着系数02ϕ=0.6356,此时前、后轮同时抱死。

根据我国目前的道路情况,取ϕ=0.8作为常用路面附着系数。

实际空载同步附着系数02ϕ=0.6356<0.8,如不采取措施,在ϕ>0.6356的路面上将会出现后轮先抱死的情况,不满足GB21670-2008相关要求。

NA01配备了ESP 系统(包含ABS 模块)调节前后制动器制动力,当ESP 系统中ABS 模块起作用时,后轮趋近于抱死但不会出现抱死状态,所以不会出现后轮先抱死的情况,可以满足GB21670-2008中相关规定。

实际满载同步附着系数01ϕ=0.9829>0.8,满足GB21670-2008中相关规定。

因此NA01制动系统设计方案是合适的。

3.3.3 前、后轴利用附着系数曲线绘制Gz F βμ=1................................................(9) Gz F )1(2βμ-= (10))(21g f zh L L GF +=ϕμ (11))(12g r zh L LGF -=ϕμ (12)经整理得g f zh L zL+=2βϕ (13)gr zh L zL --=1)1(βϕ (14)式中:f ϕ、r ϕ——利用附着系数;z ——制动强度;β——实际制动力分配系数; L ——汽车轴距,m ; hg ——汽车质心高度,m;1L ——质心至前轴中心线的距离,m; 2L ——质心至后轴中心线的距离,m。

将各参数代入公式(13)、公式(14),按不同z 值(z=0.1、0.2、0.3……1.0)计算出前、后轴利用附着系数f ϕ、r ϕ(表3),并根据该表格绘制制动强度-利用附着系数曲线(图3)。

表5 前、后轴利用附着系数图3 利用附着系数曲线GB21670-2008规定:车辆在所有载荷状态下,当制动强度z 处于0.15~0.80之间时,后轴附着系数利用曲线不应该位于前轴上方,从图3可以看出,满载时符合GB21670-2008要求;空载时,当z>0.6356(空载同步附着系数)时,后轴附着系数利用曲线在前轴利用附着系数曲线上方,不满足GB21670-2008的要求。

后轴利用附着系数曲线在前轴利用附着系数曲线上方,其实就是后轮先于前轮抱死,而NA01配备了ESP 系统(包含ABS 模块)调节前后制动器制动力,当ESP 系统中ABS 模块起作用时,后轮趋近于抱死但不会出现抱死状态,所以不会出现后轮先抱死的情况,可以满足GB21670-2008中相关规定。

GB21670-2008规定:当附着系数ϕ在0.2~0.8之间时,制动强度)2.0(7.01.0-+≥ϕz (图3ECE 法规线)。

从图3可以看出,空满载时均满足要求。

所以,NA01制动系统设计方案是适宜的。

3.3.4 空、满载制动距离校核GB 21670-2008中规定:初速度100km/h ,整车最大制动距离2max 006.01.0v v S +==70m ,充分发出的平均减速度m d ≥6.43m/s 2。

配有ESP 装置的制动系统,其充分发出的平均减速及制动距离计算公式如下:j=ϕg (15))2/(2j v cv S += (16)式中:c ——制动器起作用的时间,取0.4(一般取值为0.3~0.5);v ——制动初速度,v =100km/h(27.8m/s)。

在良好的路面上(ϕ=0.8),配有ESP 的NA01制动系统所能达到的充分发出的平均减速度max j =0.8g=7.84m/s 2≥6.43m/s 2,制动距离S=60m ≤70m 。

制动距离和充分发出的平均减速度满足法规要求。

由表4可知,在ϕ=0.8的路面上,当充分发出的平均减速度达到0.8g 时,前后轮趋近于抱死,此时最高管路压力达到7.927MPa(满载),而通常管路压力最大值可达到10~12MPa ,可以满足要求。

3.3.5 真空助力器失效时制动减速度校核真空助力器失效时管路压力:P=4×(1η×1i ×F-i F )/(π×D ×D) (17)式中:P ——管路压力,MPa ;1η——制动踏板机械效率;1i ——制动踏板杠杆比; F ——制动踏板力,500N ; D ——制动主缸直径,mm ;i F ——真空助力器及制动主缸弹簧反力,N 。

将各参数带入公式(17),得真空助力器失效时管路压力P=3.7897MPa 。

经计算,前后轴制动力: 前轴制动力1F =4596.21N ; 后轴制动力2F =1759.02N 。

满载制动减速度:j=(1F +2F )/m=4.217m/s 2,大于法规2.44m/s 2。

3.3.6 ESP 系统失效制动减速度校核由表4可知,在良好的路面上(ϕ=0.8),ESP 系统完全失效时,空载后轮先抱死,抱死时管路压力P 1=5.027MPa ;满载时前轮先抱死,抱死时管路压力P 2=6.625MPa 。

经计算,空载时前后轴制动力: 前轴制动力1F =6038.03N ; 后轴制动力2F =2310.82N 。

空载制动减速度:j=(1F +2F )/m=6.7113m/s 2,大于法规3.86m/s 2。

经计算,满载前后轴制动力: 前轴制动力1F =8012.9N ; 后轴制动力2F =3066.6N 。

满载制动减速度:j=(1F +2F )/m=7.352m/s 2,大于法规3.86m/s 2。

3.3.7 任一管路失效制动减速度校核在良好的路面上(ϕ=0.8),配有ESP 的NA01制动系统,任一管路失效时所能达到的最大减速度max j =0.8g/2=3.92m/s 2,大于法规要求2.44 m/s 2。

由表4可知,在ϕ=0.8的路面上,当充分发出的平均减速度达到0.8g 时,前后轮趋近于抱死,此时最高管路压力达到7.993MPa(满载),而通常管路压力最大值可达到10MPa ~12MPa ,可以满足要求。

3.3.8 制动踏板力校核真空助力器最大助力点管路压力:Pmax=4×Fmax/(π×D ×D) (18)式中:Pmax ——真空助力器最大助力点管路压力,MPa ; Fmax ——真空助力器最大助力点输出力,N 。

将各参数带入式(18) 得Pmax=8.5212MPa 。

由表4可知,在良好的路面上(ϕ=0.8),配有ESP 的NA01制动系统,满载时四轮趋近抱死时管路压力为P=7.993MPa ,小于真空助力器最大助力点管路压力8.5212MPa 。

制动踏板力为:12124ηπi i PD F = ………………………………………(19) 式中:2i ——真空助力器助力比。