制动系统匹配设计计算分解

制动系统匹配计算讲义

GB12676-1999《汽车制动系结构、性能和试验方法》、GB7258-2004《机动车运行安全技术条件》,GB13594-2003《机动车和挂车防抱制动性能和试验方法》等对制动系的性能、要求及试验方法都作了详细的规定,因此,制动系设计首先应满足以上法规的要求。同时,为提高整车性能,不同级别的车型,又会对制动性能提出高于以上标准的要求,这些要求会在设计任务书中体现,因此,对设计任务书要求高于法规要求的,要按设计任务书要求设计。

Fμ=Tμ/R………………………………………………………(2-3)

式中:Tμ—制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反。

R—车轮有效半径。

(3)理想的前、后制动器制动力分配

在附着系数为 的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和 等于汽车与地面附着力 ;并且前、后轮制动器制动力 分别等于各自的附着力 ,即:

制动系统参数选择的一般步骤如下:

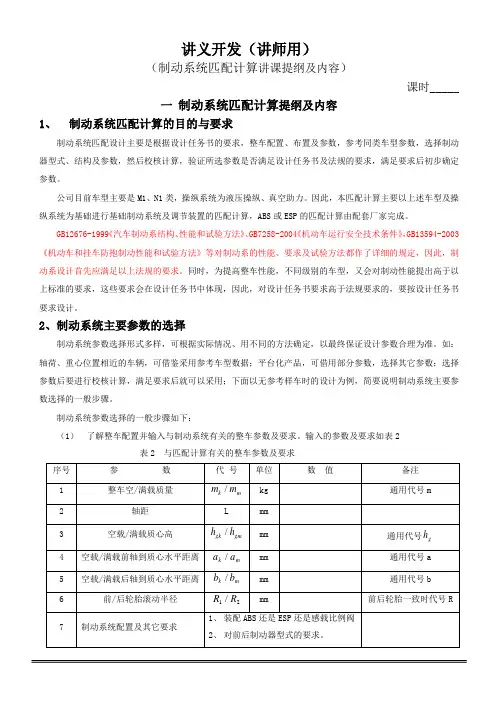

(1)了解整车配置并输入与制动系统有关的整车参数及要求。输入的参数及要求如表2

表2与匹配计算有关的整车参数及要求

序号

参 数

代 号

单位

数ቤተ መጻሕፍቲ ባይዱ值

备注

1

整车空/满载质量

kg

通用代号m

2

轴距

L

mm

3

空载/满载质心高

mm

通用代号

4

空载/满载前轴到质心水平距离

mm

通用代号a

5

空载/满载后轴到质心水平距离

某车型制动系统设计计算书(后盘)分析解析

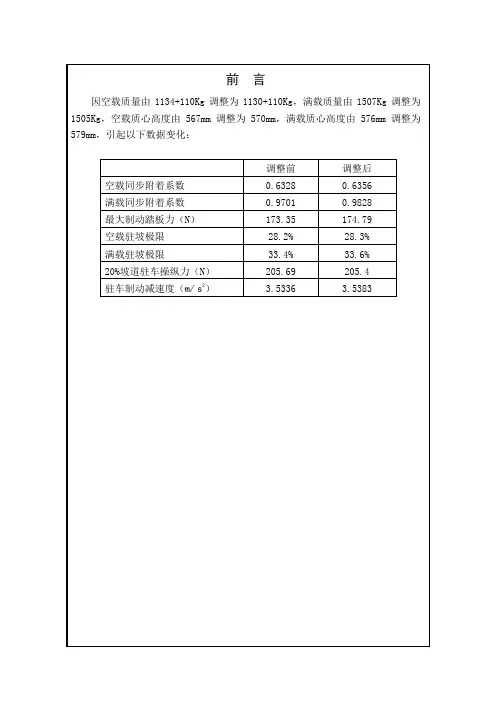

目录1 概述 (1)2 引用标准 (1)3 计算过程 (1)3.1整车参数 (1)3.2理想的前、后制动器制动力分配曲线 (1)3.3NA01制动系统性能校核 (3)3.3.1 NA01制动系统基本参数 (3)3.3.2 制动力分配曲线绘制及同步附着系数确定 (4)3.3.3 前、后轴利用附着系数曲线绘制 (5)3.3.4 空、满载制动距离校核 (7)3.3.5 真空助力器失效时制动减速度校核 (7)3.3.6 ESP系统失效制动减速度校核 (8)3.3.7 任一管路失效制动减速度校核 (8)3.3.8 制动踏板力校核 (8)3.3.9 制动主缸排量校核 (9)3.3.10 制动踏板行程校核 (9)3.3.11 驻车制动校核 (10)4 结论 (12)参考文献 (13)1 概述根据NA01乘用车设计开发目标,设计和开发NA01制动系统,要求尽量沿用M2零部件。

NA01制动系统共有三种配置:ESP+前盘后盘式制动器,ABS+前盘后鼓式制动器,比例阀+前盘后鼓式制动器,此三种配置需分别校核其法规要求符合性。

本计算书是根据整车室提供的NA01整车的设计参数(空载质量、满载质量、轴荷、轴距及质心高度),对经过局部改善(制动主缸直径由22.22mm 更改为20.64mm)的制动系统(ESP+前盘后盘式制动器)的适宜性进行校核计算,以选择合适的参数作为NA01制动系统的设计值。

2 引用标准GB 21670-2008 乘用车制动系统技术要求及试验方法。

GB 7258-2004 机动车运行安全技术条件 3 计算过程 3.1整车参数3.2 理想的前、后制动器制动力分配曲线制动时前、后车轮同时抱死,对附着条件的利用、制动时汽车方向稳定性均较为有利,此时的前、后轮制动器制动力1μF 和2μF 的关系曲线,常称为理想的前、后轮制动器制动力分配曲线。

在任何附着系数ϕ的路面上,前、后车轮同时抱死的条件是:前、后制动器制动力之和等于附着力,并且前、后轮制动器制动力分别等于各自的附着力,即:g F m F 21ϕμμ=+……………………………………(1) gg h L h L ϕϕμμ-+=1221F F (2)经计算得:221ϕϕμLh mg L L mg F g +=…………………………(3) 212ϕϕμLh mg L Lmg F g -= (4)式中:1μF 、2μF ——前、后轮制动器制动力,N ; ϕ——路面附着系数; m ——整车质量,kg ; hg ——汽车质心高度,m; L ——汽车轴距,m;1L ——质心至前轴中心线的距离,m;2L ——质心至后轴中心线的距离,m。

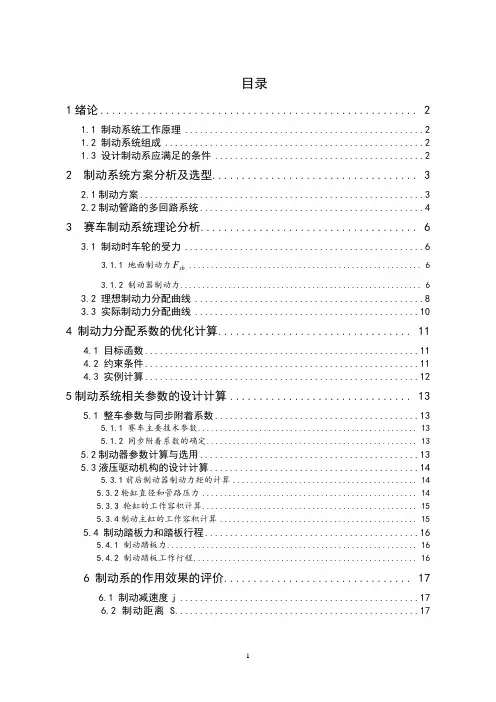

FSAE制动系统的设计计算解析

目录1绪论 (2)1.1 制动系统工作原理 (2)1.2 制动系统组成 (2)1.3 设计制动系应满足的条件 (2)2 制动系统方案分析及选型 (3)2.1制动方案 (3)2.2制动管路的多回路系统 (4)3 赛车制动系统理论分析 (6)3.1 制动时车轮的受力 (6)F (6)3.1.1 地面制动力xb3.1.2 制动器制动力 (6)3.2 理想制动力分配曲线 (8)3.3 实际制动力分配曲线 (10)4 制动力分配系数的优化计算 (11)4.1 目标函数 (11)4.2 约束条件 (11)4.3 实例计算 (12)5制动系统相关参数的设计计算 (13)5.1 整车参数与同步附着系数 (13)5.1.1 赛车主要技术参数 (13)5.1.2 同步附着系数的确定 (13)5.2制动器参数计算与选用 (13)5.3液压驱动机构的设计计算 (14)5.3.1前后制动器制动力矩的计算 (14)5.3.2轮缸直径和管路压力 (14)5.3.3 轮缸的工作容积计算 (15)5.3.4制动主缸的工作容积计算 (15)5.4 制动踏板力和踏板行程 (16)5.4.1 制动踏板力 (16)5.4.2 制动踏板工作行程 (16)6 制动系的作用效果的评价 (17)6.1 制动减速度j (17)6.2制动距离S (17)1绪论1.1 制动系统工作原理汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定强度的制动的一系列专门装置称为制动系统。

其作用是使行驶中的汽车按照驾驶员的要求强制减速甚至停车,和使已停止的汽车在各种道路条件下稳定驻车,及使下坡行驶的汽车速度保持稳定。

制动系统的一般工作原理:利用车身(或车架)相连的非旋转原件和与车轮(或传动轴)相连的旋转元件之间的相互摩擦来阻止车轮的转动或转动的趋势。

1.2 制动系统组成一般来说,每辆汽车的制动系都由供能装置,控制装置,传能装置,和制动器组成。

(整理)制动系统匹配计算讲义

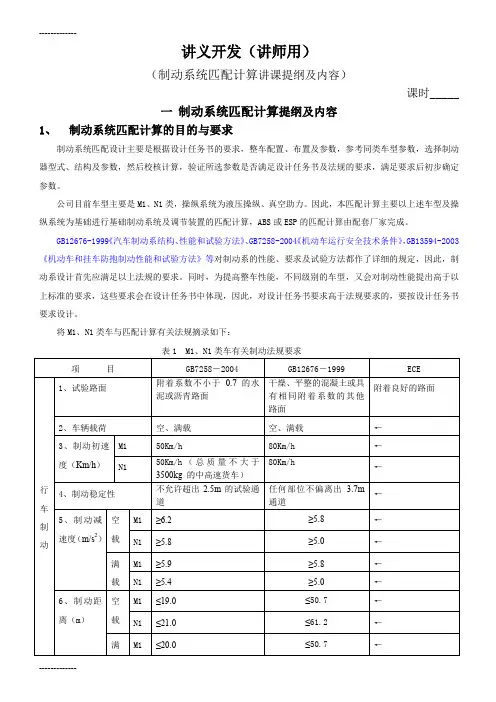

讲义开发(讲师用)(制动系统匹配计算讲课提纲及内容)课时_____一制动系统匹配计算提纲及内容1、制动系统匹配计算的目的与要求制动系统匹配设计主要是根据设计任务书的要求,整车配置、布置及参数,参考同类车型参数,选择制动器型式、结构及参数,然后校核计算,验证所选参数是否满足设计任务书及法规的要求,满足要求后初步确定参数。

公司目前车型主要是M1、N1类,操纵系统为液压操纵、真空助力。

因此,本匹配计算主要以上述车型及操纵系统为基础进行基础制动系统及调节装置的匹配计算,ABS或ESP的匹配计算由配套厂家完成。

GB12676-1999《汽车制动系结构、性能和试验方法》、GB7258-2004《机动车运行安全技术条件》,GB13594-2003《机动车和挂车防抱制动性能和试验方法》等对制动系的性能、要求及试验方法都作了详细的规定,因此,制动系设计首先应满足以上法规的要求。

同时,为提高整车性能,不同级别的车型,又会对制动性能提出高于以上标准的要求,这些要求会在设计任务书中体现,因此,对设计任务书要求高于法规要求的,要按设计任务书要求设计。

将M1、N1类车与匹配计算有关法规摘录如下:表1 M1、N1类车有关制动法规要求项目GB7258-2004 GB12676-1999 ECE行车制动1、试验路面附着系数不小于0.7 的水泥或沥青路面干燥、平整的混凝土或具有相同附着系数的其他路面附着良好的路面2、车辆载荷空、满载空、满载←3、制动初速度(Km/h)M1 50Km/h 80Km/h ←N150Km/h(总质量不大于3500kg 的中高速货车)80Km/h←4、制动稳定性不允许超出2.5m的试验通道任何部位不偏离出 3.7m通道←5、制动减速度(m/s2)空载M1 ≥6.2≥5.8←N1 ≥5.8 ≥5.0 ←满载M1 ≥5.9≥5.8←N1 ≥5.4 ≥5.0 ←6、制动距离(m)空载M1 ≤19.0≤50.7 ←N1 ≤21.0≤61.2 ←满M1 ≤20.0≤50.7 ←载N1 ≤22.0≤61.2 ←7、液压制动脚踏板力(N)空载M1 ≤400≤500←N1 ≤450≤700←满载M1 ≤500≤500←N1 ≤700≤700←8、液压制动踏板行程要求踏板行程不应大于踏板全行程的3/4;装有自动调整间隙装置时不应大于踏板全行程的4/5,且乘用车不应大于120 mm ,其它机动车不应大于150 mm。

某车型制动系统设计计算报告分析解析

目录1 概述 (1)1.1 任务来源 (1)1.2 制动系统基本介绍 (1)1.3 制动系统的结构简图 (1)1.4 计算目的 (1)2 制动系统设计的输入条件 (1)2.1 制动法规基本要求 (2)2.2 整车基本参数 (2)2.3 制动系统零部件主要参数 (2)3 制动系统设计计算 (3)3.1 前、后制动器制动力分配 (3)3.2 制动减速度及制动距离校核 (10)3.3 真空助力器主要技术参数 (11)3.4 制动主缸行程校核 (11)3.5 制动踏板行程和踏板力校核 (12)3.6 驻车制动校核 (12)3.7 应急制动校核 (13)3.8 传能装置部分失效剩余制动力校核 (14)3.9 制动器能容量校核 (14)4 数据输出列表 (16)5 结论及分析 (16)参考文献 (17)制动系统设计计算报告1概述1.1任务来源根据B35-1整车开发要求,按照确认的设计依据和要求,并依据总布置的要求对制动系统的选型并作相应的计算。

1.2制动系统基本介绍1.8T-AT车型的行车制动系统采用液压制动系统。

前制动器为带有双制动轮缸的通风盘式制动器,后制动器为单制动轮缸的实心盘式制动器。

制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS 以防止车辆在紧急制动情况下发生车轮抱死。

驻车制动系统为杠杆式,作用于后轮。

ABS控制系统以及匹配计算由供应商完成,本文计算不做讨论。

1.3制动系统的结构简图制动系统的结构简图如图1:1. 带制动主缸的真空助力器总成2.制动踏板3.车轮4.轮速传感器5. 制动管路6. 制动轮缸7.ABS控制单元图1 制动系统的结构简图1.4计算目的制动系统计算的目的在于校核前、后制动力,最大制动距离、制动踏板力及驻坡极限倾角等是否符合法规及标准要求、制动系统匹配是否合理。

2制动系统设计的输入条件2.1制动法规基本要求(1)GB 12676-1999《汽车制动系统结构、性能和试验方法》(2)GB 13594-2003《机动车和挂车防抱制动性能和试验方法》(3)GB 7258-2004《机动车运行安全技术条件》表1-1是对相关法规主要内容的摘要。

关于制动系统的算法

精确地确定β的值对制动性的分析有极端重要的作用。

车轴临界抱死的条件 车轴处于临界抱死的状态:τi=φi* Gi’; τ1= τ2= 对于给定的φ1=φ2=φ的情况下有:τμ1、τμ2、φ1、φ2 所组成的曲线如下所示, 得到τ1 和τ2 的方τ2 的关系的程如下: τ2*τ2+τ1*τ1+(1-ψ)*τ2* Ga*cosθ-ψ*τ1* Ga*cosθ/χ+2*τ1*τ2=0 配方成完全开方,得到理想的制动力分配方程: τ2= 假设: 、、、 、、、、 、、、 、、、 对于 I 曲线的准确理解;事实上 I 曲线表明同值φ1、φ2 线的交点即同步临界抱死点必在 I 点上,最能充分发挥附着力的潜力,而对稳定性或方向操纵性而言,并非最佳的。控制前后 车轮的制动力分配:就是控制后轴的制动力,将其控制在比较理想的范围内,防止后轮提前 抱死,给车辆的操纵稳定性带来麻烦。所有控制的策略都是围绕着这个中心进行的。

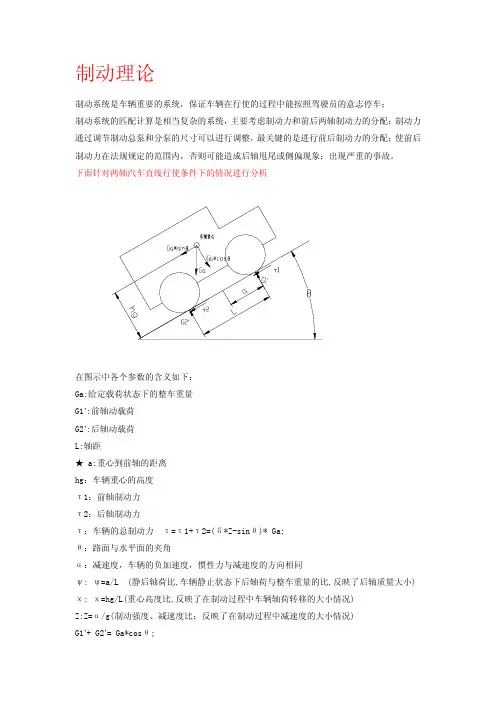

制动理论

制动系统是车辆重要的系统,保证车辆在行使的过程中能按照驾驶员的意志停车; 制动系统的匹配计算是相当复杂的系统,主要考虑制动力和前后两轴制动力的分配;制动力 通过调节制动总泵和分泵的尺寸可以进行调整,最关键的是进行前后制动力的分配;使前后 制动力在法规规定的范围内,否则可能造成后轴甩尾或侧偏现象;出现严重的事故。 下面针对两轴汽车直线行使条件下的情况进行分析

制动系统设计计算报告

制动系统设计计算报告引言:制动系统是现代车辆中非常重要的一部分,它对车辆的安全性能起着至关重要的作用。

制动系统的设计需要综合考虑多个因素,如车辆的速度、重量、制动距离等。

本报告将以款小型轿车制动系统设计为例,详细介绍制动系统设计中的相关计算。

设计目标:为确保车辆在不同速度下能够在较短的距离内停下,设计目标是使车辆在制动过程中的平均减速度为4m/s^2设计计算:1.制动力的计算制动力的大小与车辆质量和车辆的速度有关。

根据经验公式,制动力可由以下公式计算得出:制动力=车辆质量*减速度选择减速度为4m/s^2,则制动力可以由车辆质量乘以4得出。

2.制动距离的计算制动距离是指车辆从制动开始到完全停止所需要行驶的距离。

根据经验公式,制动距离可以由以下公式计算得出:制动距离=初速度^2/(2*加速度)在制动过程中,加速度是负值(减速),所以加速度取为-4m/s^2、根据具体车辆的初始速度,可以计算出相应的制动距离。

3.制动盘和制动钳的尺寸计算制动盘和制动钳的尺寸需要考虑车辆的速度和质量。

根据经验公式,制动盘的直径与车速和减速度有关,可以通过以下公式计算得出:制动盘直径=停车速度*车辆质量*系数/制动力在本设计中,选择停车速度为60 km/h,车辆质量为1000 kg,系数为0.7、根据以上参数,可以计算出制动盘的直径。

根据制动盘的直径,可以确定制动钳的尺寸。

制动盘和制动钳的尺寸需要满足制动力的需求,并能够有效散热,以免在制动过程中过热导致制动力减弱。

4.制动液系统的计算制动液的压力和制动钳的工作效果有关。

根据经验公式,制动液的压力可以由以下公式计算得出:制动液压力=制动力/制动钳有效面积制动液压力需要根据制动钳的效率和制动力来选择合适的值。

根据经验,选择制动液压力为5MPa。

结论:根据以上计算结果,制动系统的设计可以满足要求。

制动力、制动距离、制动盘和制动钳的尺寸以及制动液压力的计算都能够保证车辆在制动过程中的安全性。

制动系统匹配计算讲义

制动系统匹配计算讲义(总31页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--讲义开发(讲师用)(制动系统匹配计算讲课提纲及内容)课时_____一制动系统匹配计算提纲及内容1、制动系统匹配计算的目的与要求制动系统匹配设计主要是根据设计任务书的要求,整车配置、布置及参数,参考同类车型参数,选择制动器型式、结构及参数,然后校核计算,验证所选参数是否满足设计任务书及法规的要求,满足要求后初步确定参数。

公司目前车型主要是M1、N1类,操纵系统为液压操纵、真空助力。

因此,本匹配计算主要以上述车型及操纵系统为基础进行基础制动系统及调节装置的匹配计算,ABS或ESP的匹配计算由配套厂家完成。

GB12676-1999《汽车制动系结构、性能和试验方法》、GB7258-2004《机动车运行安全技术条件》,GB13594-2003《机动车和挂车防抱制动性能和试验方法》等对制动系的性能、要求及试验方法都作了详细的规定,因此,制动系设计首先应满足以上法规的要求。

同时,为提高整车性能,不同级别的车型,又会对制动性能提出高于以上标准的要求,这些要求会在设计任务书中体现,因此,对设计任务书要求高于法规要求的,要按设计任务书要求设计。

将M1、N1类车与匹配计算有关法规摘录如下:表1 M1、N1类车有关制动法规要求注:以上数据为发动机脱开的O型试验要求。

2、制动系统主要参数的选择制动系统参数选择形式多样,可根据实际情况、用不同的方法确定,以最终保证设计参数合理为准。

如:轴荷、重心位置相近的车辆,可借鉴采用参考车型数据;平台化产品,可借用部分参数,选择其它参数;选择参数后要进行校核计算,满足要求后就可以采用;下面以无参考样车时的设计为例,简要说明制动系统主要参数选择的一般步骤。

制动系统参数选择的一般步骤如下:(1)了解整车配置并输入与制动系统有关的整车参数及要求。

输入的参数及要求如表2表2 与匹配计算有关的整车参数及要求(2)初步选择系统主要参数。

制动系统设计计算分析

制动系统计算分析一制动技术条件:1. 行车制动:2. 应急制动:3. 驻车制动:在空载状态下,驻车制动装置应能保证机动车在坡度20%(对总质量为整备质量的1.2倍以下的机动车为15%),轮胎与地面的附着系数不小于0.7的坡道上正反两个方向上保持不动,其时间不应少于5分钟。

二制动器选型1.最大制动力矩的确定根据同步附着系数和整车参数,确定前后轴所需制动力矩的范围,最大制动力是汽车附着质量被完全利用的条件下获得的,设良好路面附着系数φ=0.7。

满载情况下,确定前后轴制动器所需要的最大制动力矩。

为:前轴Mu1=G*φ(b+φ*h g)*r e /L (N.m)后轴Mu2=G*φ(a-φ*h g)*r e /L (N.m)或者Mu1=β/(1-β)* Mu2 【β=(φ*h g+b)/L】其中r e -轮胎有效半径a-质心到前轴的距离b-质心到后轴的距离h g -质心高度L-轴距φ-良好路面附着系数G-满载总重量(N;g=9.8m/s2)同理:空载亦如此。

前轴;Mu11 后轴:Mu21根据满载和空载的情况,确定最大制动力矩,此力满足最大值。

所以:前轮制动器制动力矩(单个)≥Mu1或Mu11/2后轮制动器制动力矩(单个)≥Mu2或Mu21/22.行车制动性能计算(满载情况下)已知参数:前桥最大制动力矩Tu1(N.m) 单个制动器后桥最大制动力矩Tu2(N.m) 单个制动器满载整车总质量M(kg)①整车制动力Mu1= Tu1*φ*2 (N.m)Mu2= Tu2*φ*2 (N.m)Fu= (Mu1+ Mu2)/r e (N)②制动减速度a b=Fu/M (m/s2)③制动距离S= U a0*(t21+ t211 /2)/3.6+ U a02 /25.92* a b其中:U a0 (km/h)-制动初速度,t21+ t211 /2 为气压制动系制动系作用时间(一般在0.3-0.9s)3.驻车制动性能计算满载下坡停驻时后轴车轮的附着力矩:MfMf=M*g*φ(a*cosα/L -h g*sinα/L)*r e (N.m)其中附着系数φ=0.7 坡度20%(α=11.31o)在20%坡上的下滑力矩:M滑M滑=M*g*sinα*r e (N.m)驻车度α=11.31o则Mf>M滑时,满足驻车要求。

制动系统匹配设计计算

制动系统匹配设计计算制动系统是车辆上非常重要的一个系统,它通过施加力来减缓车辆的速度或完全停止车辆。

它可保证车辆在紧急情况下快速停车,同时也可以提供稳定的制动性能给驾驶员。

制动系统的设计计算是为了确定合适的制动力大小以及有效的制动距离。

以下是制动系统匹配设计计算的一些重要内容。

1.车辆质量:首先需要确定车辆的总质量,包括车身质量、人员质量、货物质量等。

车辆质量越大,所需制动力也将越大。

2.制动力计算:制动力取决于摩擦力、制动系数、轮胎质量、制动器效率等因素。

通常使用下面的公式计算制动力:制动力=车辆质量*加速度其中加速度可以根据制动器、轮胎等因素进行调整。

3.制动距离计算:制动距离取决于车辆的速度、制动力以及路面情况。

常用的计算公式如下:制动距离=(速度^2)/(2*制动力*道路摩擦系数)可以根据实际情况调整道路摩擦系数的数值。

4.制动器的选择:根据制动力和制动距离的计算结果,确定合适的制动器类型和规格。

常见的制动器包括液压制动器、电子制动器和气动制动器等。

选择适当的制动器类型和规格可以保证系统的可靠性和安全性。

5.制动系统的平衡:制动系统中的前轮制动力和后轮制动力需要进行合理的分配,以确保车辆能够稳定停止。

通常,前轮制动力应约为总制动力的70%,后轮制动力约为总制动力的30%。

在进行制动系统匹配设计计算时,还需要考虑以下几个因素:1.道路情况:不同路面的摩擦系数有所不同,需要根据实际道路情况调整计算中的摩擦系数。

2.制动器或刹车片的磨损:制动器磨损会导致制动力的减小,因此需要考虑磨损对制动力的影响。

3.轮胎的状态:轮胎的状况会影响制动力的传递效果,因此需要保证轮胎的状态良好。

4.驾驶员的反应时间:制动系统设计中需要考虑到驾驶员的反应时间,通常取2秒。

综上所述,在进行制动系统匹配设计计算时,需要考虑车辆质量、制动力、制动距离、制动器选择以及系统平衡等多个因素。

通过合理的计算可以确保制动系统满足安全性和可靠性的要求,并提供稳定的制动性能给驾驶员。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制动系统匹配设计计算

根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。

本计算是以选配C发动机为基础。

AA车型的行车制动系统采用液压制动系统。

前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。

驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。

因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。

设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。

制动系统设计的输入条件

整车基本参数见表1,零部件主要参数见表2。

表1 整车基本参数

表2 零部件主要参数制动系统设计计算

1.地面对前、后车轮的法向反作用力

地面对前、后车轮的法向反作用力如图1所示。

图1 制动工况受力简图由图1,对后轮接地点取力矩得:

式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。

对前轮接地点取力矩,得:

式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。

2.理想前后制动力分配

在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:

根据式(1)、(2)及(3),消去变量ψ,得:

由(1)、(2)、(3)及此时=zg,z=ψ=ψ0,可得:

前轴:

后轴:

由此可以建立由Fu1和Fu2的关系曲线,即I曲线。

3.理想β曲线

为了沿用样车的部分制动系统零件,我们采用以下方案:前、后制动器沿用样车零件(前后盘式制动器);真空助力器带制动泵总成采用BB样车零件;制动踏板沿用BB样车零件。

制动力分配系数:

由制动器效能因数定义:

而由制动器制动力矩产生的制动器制动力故

p(Mpa):液压系统中的压力;d:轮缸活塞的直径(mm);BF:制动器效能因数;r:制动器的有效制动半径;R(mm):车轮的滚动半径;Mm(mu):制动器摩擦副间的制动力矩;F0(N):制动器轮缸的输出力;Fm(N):由制动器制动力矩产生的车轮周缘力,即制动器制动力。

由公式(11)、(12)代入(8)得:

同步附着系数

由以上公式计算得到AA车型前后制动器制动力分配系数:

同步附着系数:满载时ψ01=0.91;空载时ψ02=0.6。

根据以上计算,可绘出空满载状态理想前后制动力分配曲线(I线)和实际前后制动力分配曲线(β线)(见图2)。

图2 前后制动力分配曲线

由上可知,实际满载同步附着系数=0.91,而我国目前的道路路面状况有较大改善,一般可达ψ=0.8左右,在高速路上可达1.0,因此ψ=0.91满足一般设计的要求。

在ψ=0.91时前、后轮同时抱死,在此之前如无ABS系统作用总是前轮先抱死。

由于本车采用ABS调节前后制动器的制动力,故在任意附着系数路面时,实际前、后制动器制动力分配是近似符合I曲

线的,同时也减轻了ABS系统工作压力。

因此设计方案合理。

4.前后轴利用附着系数与制动强度的关系曲线

由公式:

式中:ψ?:前轴利用附着系数;ψr:后轴利用附着系数;a(m):前轴到质心水平距;b (m):后轴到质心水平距;z:制动强度。

可作出前后轴利用附着系数与制动强度的关系曲线(见图3)。

图3 利用附着系数与制动强度的关系曲线

比较以上图表,我们可以得出结论:空、满载利用附着系数满足GB12676-1999标准要求,因此本车的制动力分配满足法规要求。

管路压力校核

管路的极限压力如不考虑ABS系统的作用应该是在地面的附着系数达到同步附着系数时管路中的压力。

前后制动器同时抱死时,根据前、后轮制动器制动力公式:

式中:Fu1、Fu2 (N):前、后轮制动器制动力;p1、p2 (Pa):前、后轮缸液压;d1、d2 (m):前、后轮缸直径;n1、n2 :前、后制动器单侧油缸数目(仅对于盘式制动器而言);BF1、BF2:前、后制动器效能因数;r1、r2 (m):前、后制动器制动半径;R (m):车轮滚动半径。

由(11)可以推导出管路压力公式:

p= 2FmR/(rBFπd2n)

由此可得到p1=p2=6.86Mpa,液压制动系统管路的一般工作压力小于10 Mpa,因此本系统管路压力符合要求。

制动距离校核

制动距离公式为:

V (km/h):制动初速度;Jmax( m/s2):最大制动减速度;ι'2 、ι"2:制动器的作用时间,0.2~0.9s.

取

当ψ=0.8时,jmax=ψg=7.84 m/s2,当V=80 km/h由式(13)得S=42.6m<50.7m,符合GB 12676-1999的规定。

当V=50 km/h由式(13)得S=19.3m<20m,符合GB 7258-2004的规定。

制动距离满足法规要求,设计方案合适。

真空助力器主要技术参数

本车由于平台化的考虑采用BB原样车真空助力器,其为单膜片式,膜片直径为9",真空助力比为7.5。

制动主缸行程校核

根据V=1/4πd2б,得:

前轮缸工作容积V1=2 550.47(立方毫米);后轮缸工作容积V2=9 02.13(立方毫米);考虑软管变形,主缸容积为:

Vm=1.1×2(V1+V2)=7 595.71(立方毫米);

主缸实际行程:

S0=Vm(1/4πd2m)=19.6(mm) <32mm,小于主缸总行程32,满足设计要求。

制动踏板行程和踏板力校核

1.制动踏板行程

制动踏板工作行程:

ip:制动踏板杠杆比,2.77;δ01:主缸推杆与活塞间隙,1.5mm;δ02:主缸活塞空行程,1.5mm。

Sp=2.77×(19.6+1.5+1.5)=62.6(mm)<100×415=80mm,满足GB7258-2004的规定。

2.制动踏板力校核

分析整个制动过程,在附着系数为ψ(ψ≤ψ0)的路面上制动时,前轮的压力首先达到抱死拖滑状态,当管路中压力继续升高时,前轮制动力不再随管路中压力的升高而增大,但后轮制动力却随压力的升高继续增大,直到后轮也抱死拖滑。

那么,后轮抱死拖滑时,管路中的压力已经足够大,此时的踏板力即是整车在附着系数为ψ(ψ≤4ψ0)的路面上制动时所需要的最大踏板力。

显然,当ψ=ψ0时,前后轮同时抱死,此时所需要的踏板力既是整车制动的极限踏板力。

我国的道路条件下,附着系数一般取0.8,故当ψ=0.8时,利用(11)计算出p=6.69MPa>6.261MPa。

图4 真空助力器和总泵特性曲线

由图4特性曲线中可以查得,F入=562.7N,考虑踏板的机械效率η=0.8,踏板杠杆比ip=2.77,则踏板力

此时制动强度z=7.84>5.8(法规限值),满载状态下,所需踏板力F<500N,符合GB 12676-1999的规定的制动强度Z=5.8时制动踏板力的要求,设计方案合适。

一个回路失效制动效能的验证

由于本车型制动管路采用双回路X 型布置,其最大优点是任一回路失效时,仍能保持对角线两个车轮制动器的工作。

由于同轴左、右制动器的对称性,任一回路失效时,仍能剩余50%的制动力,故当地面附着系数为0.8 时,制动减速度为J=1/2ψg=3.92m/s2,大于GB7258-2004规定的应急制动效能2.9m/s2,及GB12676中规定的剩余制动效能1.7m/s2,符合法规要求。

驻车制动校核

1.极限倾角

根据汽车后轴车轮附着力Ff与制动力相等的条件,汽车在角度为θ的坡路时上坡和下坡停驻时的制动力Fzu、Fzd分别为:

可得汽车在上、下坡路上停驻时的坡度倾角、分别为:

因此,满载时汽车可能停驻的极限上、下坡倾角见表3。

表3 极限上、下坡倾角

2.手柄力校核

AA车型驻车制动装置为浮动钳盘式制动器,驻车制动促动机构在制动钳内,其杠杆比为5.35,驻车制动手柄杠杆比为7.2,驻车制动操纵机构的机械效率为0.9。

按GB 7258-2004的规定,驻车制动系必须使满载车辆停在20%(12°)坡道上,对于M1类车驻车制动操纵手柄力小于等于400N。

对于整车驻车制动所需要的地面制动力为:

因此,此驻车操纵机构满足法规要求。

结论

比较以上计算与参数,可得AA车型可以采用BB车型的真空助力器带制动总泵总成、驻车制动操纵机构总成及前后盘式制动器,并能满足AA车型制动系统的性能要求。