制动系统设计指南2概要

(毕业设计)轻型货车制动系统设计说明书

摘要制动系统是汽车中最重要的系统之一。

因为随着高速公路的不断发展,汽车的车速将越来越高,对制动系的工作可靠性要求日益提高,制动系工作可靠的汽车能保证行驶的安全性。

由此可见,本次制动系统设计具有实际意义。

本次设计主要是对轻型货车制动系统结构进行分析的基础上,根据对轻型货车制动系统的要求,设计出合理的符合国家标准和行业标准的制动系统。

首先制动系统设计是根据整车主要参数和相关车型,制定出制动系统的结构方案,其次设计计算确定前、后鼓式制动器、制动主缸的主要尺寸和结构形式等。

最后利用计算机辅助设计绘制出了前、后制动器装配图、制动主缸装配图、制动管路布置图。

最终对设计出的制动系统的各项指标进行评价分析。

另外在设计的同时考虑了其结构简单、工作可靠、成本低等因素。

结果表明设计出的制动系统是合理的、符合国家标准的。

关键词:轻型货车;制动;鼓式制动器;制动主缸;液压系统.AbstractBraking system is one of the most important system in the automotive . because of the continuous development with the highway. The car will become more and more high-speed, braking system on the work of the increasing reliability requirements,Brake work of a reliable car,guarantee the safety of travelling,This shows that, The braking system design of practical significance.The braking system is one of important system of active safety. Based on the structural analysis and the design requirements of intermediate car’s braking system, a braking system design is performed in this thesis, according to the national and professional standards.First through analyzing the main parameters of the entire vehicle, the braking system design starts from determination of the structure scheme. SecondlyCalculating and determining the main dimension and structural type of the front、rear drum brake,brake master cylinder ans so on,Finally use of computer-aided design drawing draw the engineering drawings of the front and rear brakes, the master brake cylinder, the diagram of the brake pipelines. Furthermore, each target of the designed system is analyzed for checking whether it meets the requirements. some factors are considered in this thesis, such as simple structure, low costs, and environmental protection, etc. The result shows that the design is reasonable and accurate, comparing with the related national standards.Key words:light truck;brake;drum brake;master cylinder;hydraulic pressure system目录第1章绪论 (1)1.1 本次制动系统设计的意义 (2)1.2 本次制动系统应达到的目标 (2)1.3 本次制动系统设计内容 (2)1.4 汽车制动系统的组成 (3)1.5制动系统类型 (3)1.6 制动系工作原理 (4)第2章汽车制动系统方案确定 (5)2.1 汽车制动器形式的选择 (5)2.2 鼓式制动器的优点及其分类 (6)2.3 盘式制动器的缺点 (7)2.4 制动驱动机构的结构形式 (8)2.4.1简单制动系 (8)2.4.2动力制动系 (9)2.4.3伺服制动系 (9)2.5 制动管路的形式选择 (10)2.6 液压制动主缸方案的设计 (11)第3章制动系统主要参数的确定 (13)3.1 轻型货车主要技术参数 (13)ϕ的确定 (13)3.2 同步附着系数的3.3 前、后轮制动力分配系数β的确定 (14)3.4 鼓式制动器主要参数的确定 (14)3.5 制动器制动力矩的确定 (16)3.6 制动器制动因数计算 (17)3.7 鼓式制动器零部件的结构设计 (18)第4章液压制动驱动机构的设计计算 (22)4.1制动轮缸直径d的确定 (22)的计算 (22)4.2 制动主缸直径dF (22)4.3 制动踏板力P4.4 制动踏板工作行程Sp (23)第5章制动性能分析 (24)5.1 制动性能评价指标 (24)5.2 制动效能 (24)5.3 制动效能的恒定性 (24)5.4 制动时汽车的方向稳定性 (25)5.5 前、后制动器制动力分配 (25)5.5.1 地面对前、后车轮的法向反作用力 (26)5.5.2 理想的前、后制动器制动力分配曲线 (26)5.5.3 实际的前、后制动器制动力分配曲线 (26)5.6 制动减速度j (27)5.7 制动距离S (27)5.8 摩擦衬片(衬块)的磨损特性计算 (28)5.9 汽车能够停留在极限上下坡角度计算 (29)第6章总结 (30)参考文献 (31)致谢 (32)附录1 (33)附录2 (40)第1章绪论汽车工业是一个综合性产业,汽车工业的生产水平,能够代表一个国家的整个工业水平,汽车工业的发展,能够带动各行各业的发展,进而促进我国工业生产的总体水品。

制动系统设计概论

制动系统设计概论——跃进平台制动组徐银桥2009年4月25日制动系统制动系统的分类功能制动系统的分类(功能)1.行车制动系¾双回路机构22. 应急制动系¾不需要每车必备¾轮边驻车制动可兼做应急制动3. 驻车制动系¾中央鼓式或轮边制动4. 辅助制动系¾排气辅助制动、缓速器制动系统应满足如下要求制动系统应满足如下要求(一)1. 应满足有关标准和法规的规定¾“GB12676-1999”汽车制动系统结构、性能和试验方法--新车、路试检测¾“GB7258-2004”机动车运行安全技术条件--年检、台试检测2. 具有足够的制动效能:行车制动效能和驻车制动效能¾制动距离¾制动减速度¾最大坡度3. 制动效能的稳定性好制动系的性能指标¾制动效能的热衰退¾制动效能的水衰退制动系统应满足如下要求制动系统应满足如下要求(二)4. 制动时的汽车操纵稳定性好¾制动跑偏制动系的性能指标¾前轮抱死--失去操纵性¾后轮抱死--甩尾,失去方向稳定性5. 制动踏板和手柄的位置和行程符合人-机工程学要求¾操纵方便、轻便¾踏板行程要合适¾制动效能高6. 制动时不应产生振动和噪音制动系统的设计分两大块:制动系统的设计分两大块确定整车所需最小制动力一、确定整车所需最小制动力Â例:4.5T 车辆计算:满载-标准满载-前轴最满载-后轴最空载超载制动减速度总制动力前轮附着力后轮附着力整车输入参数:例车辆计算前后轮附着力:大大重量Kg 4500 4500 4500 2420 5850 前轴轴荷Kg 1650 2100 1200 1400 2280 满载-标准0.7g 5418 2972 2445满载后轴轴荷Kg 2850 2400 3300 1020 3570 重心高度860860860720860满载-前轴最大0.7g 5418 35141904满载-mm 860 860 860 720 860 重心到前轴距离mm 2095 1764 2426 1394 2019重心到后轴后轴最大0.7g 5418 2431 2987超载0.7g 7043 4027 3016 距离mm 1213 1544 882 1914 1289轴矩mm 3308 3308 3308 3308 3308 轮胎滚动半空载0.7g29142129784径mm351351351351351二、制动器类型(一)制动类型从蹄领蹄领从蹄--NJ131系列S凸轮式--气制动制动类型二、制动器类型(二)领蹄领蹄双领蹄国际版前制动器双向自增力式国际版后制动器双领蹄--国际版前制动器双向自增力式--国际版后制动器制动类型二、制动器类型(三)z 优点:¾热稳定性好:易散热;¾水稳定性好:易将沾上的水去除;¾制动稳定性好:制动器效能因素低,摩擦块系数的变化引起的制动力矩变化小;左右盘式制动器的摩擦块与制动盘工作时的接触面差异很小,引起的左右制动力矩变化小;¾间隙自动调整装置易实现;实现¾摩擦块磨损报警装置易实现;z 缺点:盘式制动器浮动钳缺点¾难防尘污和锈蚀;¾装于后轮兼作驻车制动器时,驻车制动盘式制动器-浮动钳驱动机构较复杂;三、选择合适的制动器选择合适的制动z需要考虑的因素:¾制动器效能因素;¾制动器的热衰退性和速度衰退性;制动器的热衰退性和速度衰退性z经验:¾尽量选用效能因素低的制动器;¾选择制动器制动力矩的时候,以台架试验数据为参考,最好以60km/h条件下得到的制动力矩为参考;Â摩擦材料系数:0.4±0.06摩擦材料系数04006四确定前后制动力分系数整车制动力匹配设计四、确定前后制动力分配系数Â例:4.5T 车辆制动力分配曲线图设计要点:设计要点避免后轮先于前轮抱死液压制动系统和气压制动系统比较液压制动系统气压制动系统驱动机构真空助力--伺服制动气压--动力制动真空泵压缩机发动机动力源0.8 bar8 bar 脚踏板装置操纵装置控制装置制动器的执行机构轮边分泵制动气室,S凸轮分泵直径受空间限制制动气室直径大间隙自调装置集成在轮边分泵内,无级式集成在调整臂内,阶跃式系统工作压力120 bar 8 bar驻车制动机械式--人力制动机械式--储能弹簧中央鼓式或轮边制动轮边制动中重型载货汽车适用车辆7T以下轻型载货汽车中、重型载货汽车液压制动动机构的设计液压制动驱动机构的设计Â例:4.5T 车辆计算:制动器制动力矩前(4050Nm/120bar )后(3000Nm/120bar )系统最高压力(120bar )后主缸缸径行程 制动器轮边分泵前(¢30)后(¢25.4)(吸油量)主缸缸径、行程(¢30 、20+15)真空助力器规格(9′+10 ′ )真空泵真空度Â匹配依据:制动踏板的(0.8bar )自由行程、总行程要合适,制动效能高.液压制动驱动机构(真空助力--伺服制动)真空助力器前制动器轮边分泵后制动器轮边分泵真空筒真空泵感载阀真空供能管路双回路制动管路气压制动驱动机构(气压--动力制动)供能管路制动管路驻车管路辅助用气管路再见!。

汽车制动系统布置指南

汽车制动系统布置指南英文回答:Automotive Brake System Layout Guidelines.Introduction.An automotive brake system is a critical component of vehicle safety, responsible for decelerating and stopping the vehicle in a controlled manner. Proper layout and design of the brake system are essential to ensure optimal performance and reliability.General Guidelines.Symmetry: The brake system should be arranged symmetrically on both sides of the vehicle to ensure balanced braking forces.Accessibility: All components of the brake systemshould be easily accessible for inspection, maintenance, and repairs.Protection: Components should be protected from environmental factors such as dirt, water, and corrosion.Heat Dissipation: Sufficient cooling should be provided to dissipate heat generated during braking.Master Cylinder.The master cylinder should be located in a high and central position to reduce the length of brake lines and minimize pedal effort.It should be protected from heat sources and vibrations.Brake Lines.Brake lines should be routed in a way that minimizes bending and potential leaks.Flexible hoses should be used where necessary to allow for movement of suspension components.Connections should be tight and secure.Brake Calipers/Drums.Calipers or drums should be mounted securely to the wheel hubs with appropriate bolts or brackets.The pads or shoes should have sufficient clearance and be properly aligned.Brake Booster (if applicable)。

汽车底盘部分制动系统的设计开发指南

汽车底盘部分制动系统的设计开发指南下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!汽车底盘部分制动系统的设计开发指南第一节: 简介在汽车的底盘部分,制动系统是一个极为重要的组成部分。

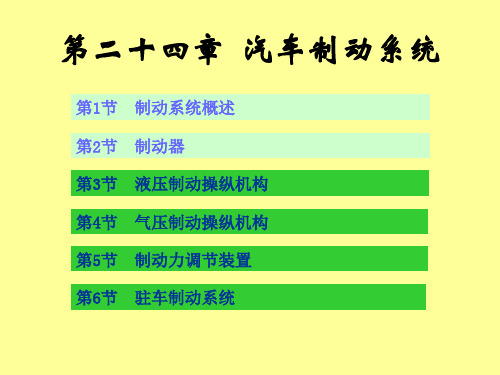

第二十四章__汽车制动系统2概论

利用发动机 进气管的真 空和大气之 间的压差起 助力作用。 气室前腔8经 单向阀20直 通发动机进 气管。

前壳体 橡胶垫

反作用活20控 制助力器的 工作。

单向阀

膜片座 助力膜片 前腔 后腔 限位盘

支承密封垫 控制阀 控制阀弹簧空气 滤芯 踏板推杆

防尘 罩 回位弹簧

柱塞 后壳体

第4节 气压制动操纵机构

4.2 气压制动操纵机构的供能装置 3.多回路压力保护阀

功用:来自空压机的压缩空气经多回路压力保护阀分别向各回路的储 气筒充气。当某一回路损坏漏气时,压力保护阀能保证其余完好回路 继续充气。

第4节 气压制动操纵机构 4.2 气压制动操纵机构的供能装置 3.多回路压力保护阀

第3节 液压制动操纵机构 3.2 制动主缸、轮缸及制动液 1.制动主缸

第一制动管路损坏:后活塞运动至接触前活塞——左腔高压——第二制动管

路通油——平衡活塞两端腔体中液压不等——平衡活塞右移——滑动销下 移——触发报警开关——仪表盘上报警灯闪烁。

第3节 液压制动操纵机构 3.2 制动主缸、轮缸及制动液 1.制动主缸

进油孔 限位销 补偿孔

皮碗

第二活塞弹簧

第二 活塞 第一活塞弹簧

储油罐

皮碗 第一活塞 限位环 推杆

平衡

活塞

报警

O形圈

开关

滑动销 套筒环

缸体

串联双腔式制动主缸

第3节 液压制动操纵机构 3.2 制动主缸、轮缸及制动液 1.制动主缸

踩下制动踏板——推杆前移——第一活塞左移——第二活塞左移

右腔出油

左腔出油

解除制动时,活塞在弹簧作用下回位,高压油液从制动管路流回制动主缸。

轮共用一条管路。任一条管路出现 故障时,制动力减半,一般用于轿 车。

汽车制动系统布置指南

汽车制动系统布置指南

1. 制动系统总体布置

- 制动蹄总成应安装在车轮附近,以确保最佳制动效果。

- 制动液储液罐应布置在易于检查和加注的位置。

- 真空助力器和制动力传感器应靠近制动踏板,以缩短传动距离。

2. 制动管路布置

- 制动管路应尽可能采用直线布置,减少不必要的弯曲和扭转。

- 制动管路应远离高温部件,避免受热影响制动液性能。

- 制动管路应固定牢靠,防止振动和磨损。

3. 制动总泵和真空助力器布置

- 制动总泵应安装在发动机舱内,靠近真空助力器。

- 真空助力器应靠近制动踏板,减小连接管路长度。

- 真空管路应远离热源,防止真空度下降。

4. 驻车制动系统布置

- 驻车制动拉索或钢丝绳应布置在车身下方,避免与其他部件干涉。

- 驻车制动操作手柄应布置在驾驶员易于操作的位置。

5. 安全和维护考虑

- 制动系统的各个部件应便于检查和维护。

- 制动液储液罐应有足够的容量,并设有液位指示。

- 制动管路应采用耐腐蚀和耐高温的材料。

以上是汽车制动系统布置的一般指南,具体布置还需结合车型和空间限制进行优化设计。

汽车制动系设计方案

功能

制动系统的功能是减缓或停止车辆的行驶,确保安全。

制动系统的工作原理

基础原理

制动系统利用摩擦力来减缓或停止车辆的行驶。当驾驶员踩下制动踏板时,制动 系统会通过摩擦力将车辆的动能转化为热能,从而实现减速或停车。

部件与流程

制动系统的主要部件包括制动踏板、制动液、制动管路、制动器等。当驾驶员踩 下制动踏板时,制动踏板会推动制动液,通过制动管路将压力传递到制动器,从 而产生摩擦力。

研究现状和发展趋势

目前,国内外对于汽车制动系的研究和 应用已经十分广泛,涉及制动器、制动 液、制动管路等多个方面。

制动管路向着轻量化、集成化方向发展 。

制动液向着环保、高性能方向发展;

发展趋势主要表现为

制动器向着盘式、鼓式、电磁式等多种 形式并存的方向发展;

02

制动系统设计基础

制动系统概述

定义

设计方案应考虑制动系统的可靠性, 确保制动器、制动管路等部件的耐用 性和稳定性,避免制动系统在长期使 用中出现故障。

03

操作性分析

设计方案应考虑制动系统的操作便捷 性,包括制动踏板的行程、踏板力度 等,以便驾驶员能够轻松操作制动系 统。

设计方案制造成本估算

材料成本

01

估算制动系统所需原材料的成本,包括制动器、制动盘、制动

制动系统优化方法

仿真分析

利用计算机仿真技术对制动系统进行 建模和分析,预测制动力矩、制动距

离和制动稳定性等性能指标。

结构设计优化

通过对制动系统的结构进行优化设 计,提高制动器的刚度和强度,提

高制动性能和稳定性。

实验测试

通过实验测试对制动系统进行实际 测量和评估,获取制动性能的实际 数据,指导优化设计。

制动系统设计说明书

PDF 文件使用 "pdfFactory Pro" 试用版本创建

前轴荷:6500Kg

后轴荷:11500Kg

将相关参数代入制动系计算程序

得到:(以下所称标准均为中国汽车标准) ---------------制动过程模拟计算分析-------------

1.空载同步系数. 0.702951652069104 2.满载同步系数. 0.487450622408438 3.驻车制动力符合实验要求. 4.空载时制动力与轴荷比符合标准. 5.满载时制动力与轴荷比符合标准. 6.空载时前制动力与前轴荷比符合标准. 7.满载时前制动力与前轴荷比符合标准. 8.在初速度 30Km/h 情况下制动距离符合制动标准.

13.在初速度 60Km/h 情况下平均减速度符合 ECE 标准

14.上坡驻车角度. 28.301318090934

15.下坡驻车角度. 20.9464441425081

************************** 一.在 30Km/h 制动初速度下地面附着系数为:0.3,0.4,0.5,0.6,0.7 时的制动平均减速度: 2.23812423873325 2.76419706656638 3.21803852889667 3.61356932153392 3.96134893748075

六.结论

根据以上分析可以得出选用的制动系统制动力大小和前后分配符合本底盘的制动要求,并满 足制动法规。同时制动器的左右制动差要满足要求,如在实验中不能满足左右制动差要求请 对制动间隙进行调整。(左右轮制动力差与该轴左右轮中制动力大者之比对前轴应≤20%,对 后轴应≤24%)

制动系统设计指南

整车制动性能要求,确定制动 分解目标

制动配置、电子控制要求

以往历史问题清单

设计初期规避历史问题 DFMAE

制动力矩匹配

根据整车输入参数,制动力矩 满足整车在 0.8 路面附着系数路面 时的理论需求力矩,初步确定前后 制动器的规格,缸径、作用半径、 摩擦系数(0.35-0.45 之间)

1 范围

本规范规定了制动系统的设计流程、设计方法及技术要求。 本规范适用于公司液压制动系统配置车型制动系统的设计和开发。

2 规范性引用文件

GB 7258-2012 机动车安全运行技术条件。 GB 12676-2014 商用车辆和挂车制动系统技术要求及试验方法。 GB 21670-2008 乘用车制动系统技术要求及试验方法。 GBT 13594-2003 汽车和挂车防抱制动性能和试验方法 ECER13-09,ECER13H-00 欧洲法规 FMVSS 105、FMVSS 126 美国法规

II

前言

为保证制动系统设计符合国家及行业标准,根据***公司要求规定,特制定制动系统设计指南,作 为设计、组织生产的依据。本标准规定了制动系统设计规范,适用于***公司各种制动系统设计。同时 在格式和内容的编排上均符合 GB/T 1.1-2000 和 GB/T 1.2-2002 的规定。

1

制动系统设计规范

b)、制动效能的恒定性,即抗热衰退和抗水衰退; c)、制动的稳定性,即制动时汽车不发生跑偏、侧滑以及失去转向能力的性能;

4 制动系统开发流程

4.1 开发工作及要求

序号 阶段

开发流程

表 1 制动阶段性工作及设计要求

具体事宜

基本技术要求及注意事项

1. P1

制动系统设计手册

王工:总体上写得不错,需要进一步改进的建议如下:1.主要零部件的典型结构图。

2.分泵、总泵、吊挂助力器和阀等试验验证与试制验证的方法与标准(结合参考上次L项目验证计划)细化与补充。

3. 分泵、总泵、吊挂助力器和阀的DFMEA分析的主要内容。

3.做到图文并茂,无经验的年轻的设计人员(《设计手册》主要读者)一看就明白。

4.附一典型车型(如L3360奥铃)的制动系统计算书。

储成高2003.8.23制动系统的开发和设计1.系统概述一般情况下汽车应具备三个最基本的机能,即:行驶机能、转弯机能和停车机能,而其停车机能则是由整车的制动装置来完成的。

作为汽车重要组成部分的制动系统,其性能的好坏将直接影响汽车的行驶安全性,也就是说我们希望在轻轻地踩下制动踏板时汽车能很平稳地停止在所要停车的地方,为了达到这一目的,我们必须充分考虑制动系统的控制机构和执行机构的各种性能。

制动系统一般可分为四种,即行车制动系、应急制动系(也称第二制动系)、驻车制动系和辅助制动系统(一般用于山区、矿山下长坡时)。

各种制动系统一般有执行机构和控制机构两个部分组成。

其执行机构是产生阻碍车辆的运动或运动趋势的力(制动力)的部件,通常包括制动鼓、制动蹄、制动盘、制动钳和制动轮缸等;其控制机构是为适应所需制动力而进行操纵控制、供能、调节制动力、传递制动能量的部件,一般包括助力器、踏板、制动主缸、储油杯、真空泵、真空罐、比例阀、ABS、制动管路和报警装置等,有的还包括具有压力保护和故障诊断功能的部件。

在其控制机构中如果按其制动能量的传输方式制动系统又可分为:机械式、液压式、气压式和电磁式(同时采用两种以上传能方式的制动系统可称为组合式制动系统,如气顶油等)。

制动系统是影响汽车行驶安全性的重要部分,通常其应具备以下功能:可以降低行驶汽车的车速,必要时可以在预定的短距离内停车,且维持行驶方向的稳定性;下长坡时能维持一定的车速;驻车制动的功能等。

2.设计依据和原则2.1 根据产品信函(或项目描述书)所描述的整车的使用情况(含道路状况、使用条件及用户群体等)确定制动系统的总体方案,为系统各零部件的选型提供依据;2.2 根据车型提供的整车参数,结合各项强制法规的要求,初步分析各所选制动零部件与整车匹配的合理性;2.3 根据强制法规的要求,制定试验方案进一步验证整车制动系统匹配和各制动元件选型的合理性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五、制动系统的设计1.前言1.1适用范围1.2引用标准1.3轿车制动规范对制动系统制动性的总体要求1.4制动系统的设计方法1.5整车参数1.6设计期望值2 行车制动系统的设计2.1制动器总成的设计2.2人力制动系和伺服制动系2.3踏板总成的设计2.4传感器设计2.5 ABS的设计3 应急制动及驻车制动的设计五、制动系统的设计1.前言1.1适用范围:本设计指南适用于在道路上行驶的汽车的制动系统1.2引用标准GB 7258—1997 ******1.3轿车制动规范对制动系统制动性的总体要求汽车应设置足以使其减速、停车和驻车的制动系统。

设置对前、后轮分别操纵的行车制动装置。

应具有行车制动系。

汽车应具有应急制动功能和应具有驻车制动功能。

汽车行车制动、应急制动和驻车制动的各系统以某种方式相联,它们应保证当其中一个或两个系统的操纵机构的任何部件失效时(行车制动的操纵踏板、操纵连接杆件或制动阀的失效除外)仍具有应急制动功能。

制动系应经久耐用,不能因振动或冲击而损坏。

1.4制动系统的设计方法1.4.1制动系统开发流程1.4.2制动系统方案的确定1.4.3制动系统方案确定的顺序1.5整车参数1.5.1整车制动系统布置方案1.6设计期望值 1.6.1制动能力汽车制动时,地面作用于车轮的切线力称为地面制动力F xb ,它是使汽车制动而减速行驶的外力。

在轮胎周缘克服制动器摩擦力矩M u 所需的力称为制动器制动力F u 。

地面制动力是滑动摩擦约束反力,其最大值受附着力的限制。

附着力F Φ与F xbmax 的关系为F xbmax =F Φ=F z ²Φ。

F z 为地面垂直反作用力,Φ为轮胎—道路附着系数,其值受各种因素影响。

若不考虑制动过程中Φ值的变化,即设为一常值,则当制动踏板力或制动系压力上升到某一值,而地面制动力达最大值即等于附着力时,车轮将抱死不动而拖滑。

踏板力或制动系压力再增加,制动器制动力F u 由于制动器摩擦力矩的增长,仍按直线关系继续上升,但是地面制动力达到附着力的值后就不再增加了。

制动过程中,这三种力的关系,如图1所示。

汽车的地面制动力首先取决于制动器制动力,但同时又受轮胎。

道路附着条件的限制。

所以只有当汽车具有足够的制动器摩擦力矩,同时轮胎与道路又能提供高的附着力时,汽车才有足够的地面制动力而获得良好的制动性。

图2是汽车在水平路面上制动时的受力情形 (忽略了汽车的滚动阻力偶矩、空气阻力以及旋转质量减速时产生的惯性力偶矩) 。

此外,下面的分析中还忽略制动时车轮边滚边滑的过程,附着系数只取一个定值Φ,惯性阻力为:a.地面对汽车的法向反作用力:b.制动距离图3.汽车的制动能力常用制动效能反映。

制动效能是指汽车以一定初速迅速制动到停车的制动距离或制动过程中的制动减速度。

制动过程中典型的减速度与时间关系曲线如图3所示。

其中,t a 为制动系反应时间,指制动时踏下制动踏板克服自由行程、制动器中蹄与鼓的间隙等所需时间。

一般液压制动系的反应时间为0.015—0.03s ,气压制动系为0.05—0.06;t b 为减速度增长时间,液压制动系为0.15—0.3s ,气压制动系为0.3—0.8s 。

制动距离与汽车的行驶安全有直接的关系。

制动距离是指在一定制动初速度下,汽车从驾驶员踩着制动踏板开始到停住为止所驶过的距离。

根据图1所示的典型制动过程,可求得制动距离S :S =v(t a +21t b )+max22j v =? Mc.理想的制动力分配曲线在任何轮胎-地面附着系数之下,汽车在水平路面制动时均能使双轴汽车前、后轮同时接近抱死状态的前、后制动器制动力分配曲线称之为理想制动器制动力分配曲线,通常称为I 曲线。

此时,前后轮制动器制动力分别等于各自的附着力。

F u1 F u2h gFZ1 FZ2 图4图5理想制动器制动力分配曲线与实际线性制动器制动力分配曲线(单位汽车重力)1.6.2 制动踏板力与制动力的关系在制动踏板上加力F,在车轮刹车上就会产生如下的制动力F S S P MBB ⋅⋅⋅=*γiP B :活塞压强 S B :活塞端面面积S M :制动主缸活塞端面面积 i :真空助力器增益系数 γ:制动踏板杠杆比(R/r ) F :踏板输入力1.6.3驻车制动能力()020rF F RBF K I F H X -⋅⋅⋅⋅⋅=η式中,F x :为手制动器制动力[kg]; r :为轮胎滚动半径[mm]; R :制动盘/鼓有效半径 [mm] F H :为驾驶员施加的手力[kg] F 0:无效操作力[kg]BF 2:后鼓式制动器效能因数 η:传递效率……70%左右 K 0:动力系数I :手制动增益系数表示汽车在坡道角为α的上坡路上停驻时的受力情况,由此可得出上坡停驻时的后轴附着力为:制动盘 活塞制动器主缸制动主缸真空助力器制动踏板图6汽车在下坡路上停驻时的后轴附着力为:汽车可能停驻的极限上坡路坡道角αl 可根据后轴上的附着力与制动力相等的条件求得,即由得到同理可推导出汽车可能停驻的极限下坡路坡道角2.行车制动系统的设计2.1制动器总成的设计2.1.1前转向节带盘式制动器总成前转向节带盘式制动器总成主要有以下零部件组成:如图8所示。

图8在下面一张图片当中可以看到,前转向节带盘式制动器总成既和转向机的横拉杆连接又和控制臂、前滑柱还有传动轴等连接。

在总成当中转向节就相当于一个平台,平台上搭载了制动钳,轮毂、轴承、制动盘零部件,轴承安装在转向节的方式根据轴承不同而采取压装或是通过螺栓连接到转向节上,传动轴与轮毂通过花键联接,转向节上图9端与滑柱通过螺栓连接,下端与控制臂的横拉杆通过球头销连接,控制臂与副车架连接,总成围绕控制臂与副车架的连接点为圆心上下移动,前端安装制动钳,后端与转向机横拉杆连接,转向时围绕球头销旋转。

转向节一般多为铸造件,也有的转向节是锻造件,其中以锻造件为佳,但是锻造件的模具比较复杂,不易加工。

我公司现有的产品当中B11和S11的转向节都是铸造件,A11、A15的转向节是锻件。

铸造的转向节材料是球墨铸铁(QT450-10 GB1348),因为铸铁的韧性不是很好,所以要求铸件必须100%进行球化率检测,应达到85%以上,并且要求对铸件百分之百探伤,不得有气孔,缩松夹渣和硬点,不得有裂纹。

同时因为转向节经常在比较复杂的变载荷情况下工作所以对转向节的疲劳试验要做特别要求,这是B11前转向节的技术要求,具体如下:锻造件A11A15的材料是45#钢或者是免调质钢,因为钢具有较好的刚度和强度,锻造转向节的性能大大优于铸造转向节。

下面简单的介绍一下轴承的发展2.1.1.1a)b)图10我们的产品当中,A11A15前轮轴承、S11前后轮轴承均为一代轴承,一代轴承在前转向节中需要采用压装,对轴承与转向节的过盈配合、压装力以及传动轴锁止螺母的预紧力均要求很严格,所以将来的趋势是逐渐淘汰一代轴承。

c)图11二代轴承轴承外圈与轮毂集成,一般多用于非驱动轮。

d)图12三代轴承轴承内圈、外圈、轮毂集成为一体,ABS传感器也可以根据需要集成,使装配模块化,简单化。

图13e)2.1.1.2a)b)c)d)e)f)2.1.1.3a)b)2.1.1.42.1.1.5a)图14 图15图14图14图15b)图16 2.1.1.6a)b)图17图18现在轴承一般都很少重新开发,供应商根据主机厂所提供的以上参数从现有的产品当中挑出一款或是几款轴承来布置。

图19这是轴承偏置距(轴承中心线和轮胎中心线的距离)与轴承寿命曲线图,由此图可见,轴承偏置距对轴承的影响是很大的。

在简单介绍完轴承以后,在下面再简单的介绍一下制动钳。

图20图21图22制动器的原理就是利用固定元件与旋转元件工作表面的摩擦而产生制动力矩,固定元件就是制动钳、摩擦块,旋转件就是制动盘,制动时驾驶员踩踏板产生制动油压,制动钳对摩擦片和制动盘施加正压力,制动的整个过程就是把动能转化为热能的过程。

a.图23b.c. 图24图25d.图26 e.图27综合起来就是:上面介绍的是制动时的原理,下面我们来看一下制动完以后的惠位原理:a.b .c.图28图29图302.1.2后转向节带盘式制动器总成与前转向节带盘式制动器总成不同,后转向节带盘式制动器总成除了要行车制动以外,还要兼作驻车制动图31图32后钳的驻车原理如下:但是,在驻车完以后还要考虑会位和间隙补偿的问题图33图34图352.1.32.1.3.1(图36a)图36(图36b);(图36c)图37图37图38图39 (图39)(图39)(图41)(图40)2.1.3.2图40图412.1.3.3图42图42(表一)表一2.1.3.4 图43图44图43 图44 图40,图45图45表二表二2.1.42.1.4.12.1.4.2表三表三2.1.4.3表四表四2.1.5鼓式制动器2.1.5.1鼓式制动器:鼓式制动器是摩擦制动器中的一种,它的摩擦副中的旋转元件为制动鼓,工作表面为圆柱面2.1.5.2鼓式制动器有内张型(Internal expanding drum brake)和外束型(external contracting drum brake), 内张型的制动鼓以内圆柱面为工作表面,在汽车上应用广泛,目前奇瑞现有车型A11,A15,S11的后制动器采用的都是这种鼓式制动器,外束型制动鼓的工作表面则是外圆柱面,目前只有极小数汽车用作驻车制动器.因此在下面的篇幅中我们主要介绍内张型鼓式制动器.2.1.5.3内张型鼓式制动器都采用带摩擦片的制动蹄作为固定元件,位于制动鼓内部的制动蹄在一端承受促动力时,可绕其另一端的支点向外旋转,压靠到制动鼓内圆面上,产生摩擦力矩(制动力矩).目前奇瑞车型上所采用的都是这种轮缸式制动器,此处还有用凸轮促动装置的凸轮式制动器(cam brake) 和用楔促动装置的楔式制动器(wedge brake)2.1.5.4鼓式制动器的工作原理:图46.鼓式制动器工作原理图1、2-制动蹄;3、5-支承销;4-制动鼓图46显示了鼓式制动器的工作原理.带有摩擦片的制动蹄1、2通过支承销5、3铰装在制动底板上。

制动时轮缸活塞对制动蹄施加国P,使其绕支承销转动,并抵靠在制动鼓4表面上。

这时制动蹄1、2分别受到制动鼓4表面上。

这时制动蹄1、2分别受到制动鼓作用的法向力Y1、Y2(此处假定合力作用在中心线上)和切向力X1,X2,而制动蹄的切向反力对制动鼓产生一个与其旋转方向相反的制动力矩(X1+X2)Rb(Rb为制动鼓工作半径)。

由图可见,制动蹄1张开时的转动方向与汽车前进时制动鼓旋转方向(即正向旋转,如箭头所示)相同,由于力X1与力P绕支承销5的力矩方向相同,使蹄对鼓的压紧力和相应的摩擦力增大,即产生了使效能增高的“助势”作用,因而被称作领蹄L。