管式反应器-相关计算

任务5连续操作管式反应器的计算(精)

1 A [(vL vM ) (v A vB )] vA 1 n 一般式为: A vi v A i 1

例: 计算下列反应的化学膨胀因子 1. A+B=P+S 2. A=P+S 3. A+3B=2P 4. 2A=P+2S 解:

[( 1 1 ) ( 1 1 )] 1、 A 0 1 [( 1 1 ) 1 ] 2、 A 1 1 3、 A [2 (1 3)] 2 1 4、 A [(1 2) 2] 1 2 2

物料衡算

微元时间微 微元时间内 微元时间内 微元时间微元 进入微元体 离开微元体 体积内转化掉 元体积内反 的反应物量 应物的累积量 积的反应物量 积的反应物量

恒温变容管式反应器的计算 气相反应:

Vt V0 (1 y A0 A xA )

Ft F0 (1 y A0 A xA )

c A c A0

(rA ) A0 1 dnA dxA V d 1 y A0 A x A d

气相反应在恒温下进行:A+B→P,物料在连续操作管 式反应器的初始流量为360m3/h,组分A与组分B的初 始浓度均为0.8kmol/m3,其余惰性物料浓度为 2.4kmol/m3,k为8m3/(kmol ·min),求组分A的转 化率为90%时反应器的有效体积。

VR 1 2 FA0 kcA0 xA 2 2 2 2 A y A0 (1 A y A0 ) ln(1 x A ) A y A0 x A (1 A y A0 ) 1 x A

管式流动反应器内的非恒温操作可分为绝热式 和换热式两种。 • 当反应的热效应不大,反应的选择性受温度的 影响较小时,可采用没有换热措施的绝热操作。这 样可使设备结构大为简化,此时只要反应物加热到 要求的温度送入反应器即可。 • 如果反应过程放热,则放出的热量将使反应后 物料的温度升高。如反应吸热,则随反应的进行, 物料的温度逐渐降低。当反应热效应较大时,则必 须采用换热式,以便通过载热体及时供给或移出反 应热。 管式反应器多数采用连续操作,少数采用半连 续操作,使用间歇操作的则极为罕见。

石油化工工厂装备_07管式反应器_计算

dt u ρ 0.483 ×0.172 ×940

Re =

=

μ

1 ×10-4

= 7.81 ×105

∴流动状态为湍流,查图 得λ= 0.0165

l+∑le u2ρ

△P =λ·

·

dt

2

112.1 + 60 ×0.483 0.172 2 ×940

= 0.0165 ×

×

0.483

公式中的“反应管摩擦系数λ”可通过先计算雷诺数,再利 用“摩擦系数与雷诺数的关系”图查得

什么是雷诺数? 流体力学中,雷诺数是流体惯性力与黏性力的比值的量度,

他是一个无量纲量。雷诺数较小时,黏滞力对流场的影响 大于惯性力,流场中流速的扰动会因黏滞力而衰减,流体 流动稳定,为层流;反之,若雷诺数较大时,惯性力对流 场的影响大于黏滞力,流体流动较不稳定,流速的微小变 化容易发展、增强,形成紊乱、不规则的紊流流场。

(二)物料通过反应管的压降

压降pressure drop

流体在管中流动时由于能量损失而引起的压力降低。这种 能量损失是由流体流动时克服内摩擦力和克服湍流时流体 质点间相互碰撞并交换动量而引起的,表现在流体流动的 前后处产生压力差,即压降。

压降的大小随着管内流速变化而变化。

物料通过反应管的压降(P )计算公式:

雷诺数(Re)计算公式

Re dtu

μ :流体粘度

【例题】某厂环氧乙烷水合生产乙二醇采用U型管反应器 (粗糙管)。反应器总长l=112.1m,内径dt=0.483m,并已知 物料的密度ρ=940kg/ m3 ,粘度μ=1×10-4 Pa ·s,流速u为 0.172m/s,回弯头当量长度le =60dt ,试计算物料通过反应管 的压降△P。

任务5连续管式反应器设计

y A0

nA0 nt 0

为A组分占反应开始时总物

质的摩尔分数

恒温变容管式反应器计算公式

化学反应

速率方程

计算式

A

P(零级) -rA=k

VR xA

FA0

kA

A

P(一级) -rA=kCA

VR (1 A yA0 ) ln(1 xA ) A yA0 xA

换句话说,若反应器体积相同,连续操作管式反应 器所达到的转化率比连续操作釜式反应器更高。

27

1.间歇操作釜式反应器和连续操作管式反应器比较

对间歇操作釜式反应 器,其反应时间为:

对连续操作管式反应 器,其反应时间为:

m

CA0

xAf 0

dxA rA

p

VRp V0

xAf

CA0

特征:同一截面上不同径向位置的流体特性(T,CA) 是一致的。所有物料在反应器中的停留时间相同, 即 无返混.操作时,反应器内的状态只随轴向位置变, 不随时间变

2

一、 基础设计方程式

连续操作管式反应器具有以下特点: 1.在正常情况下,它是连续定态操作,故在反应

器的各处截面上,过程参数不随时间而变化; 2.反应器内浓度、温度等参数随轴向位置变化,

复合反应

反应器 的大小

影响

过程的 经济性

影响

产物分布 (选择性、收率等)

单一反应

复合反应

26

(一)简单反应的反应器生产能力的比较

简单反应是指只有一个反应方向的过程。其优化目 标只需考虑反应速率,而反应速率直接影响反应 器生成能力。

即:对简单反应,单位时间、单位体积反应器所能 得到的产物量,为达到给定生产任务所需反应器 体积最小为最好。

管式反应器(上资料

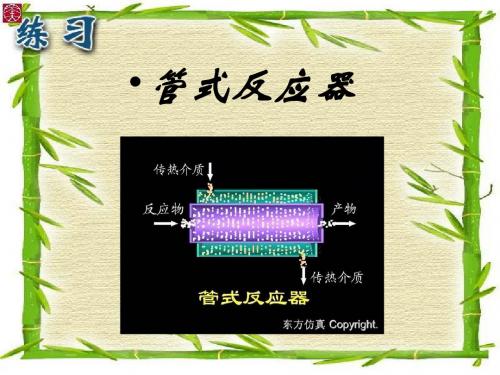

毕业论文题目管式反应器操作与控制专业应用化工生产技术年级姓名指导教师定稿日期:2013年5月25日目录一、管式反应器的概述 (1)二、管式反应器的特点 (2)三、管式反应器的分类 (3)四、管式反应器的日常维护 (5)五、管式反应器故障分析及处理 (5)六、关于管式反应器的计算 (7)七、管式反应器生产实例 (12)八、相关习题 (15)(一)判断题 (15)(二)选择题 (15)(三)填空题 (15)(四)问答题 (15)(五)参考答案 (15)结语 (16)参考文献 (16)致谢 (17)管式反应器操作与控制一、管式反应器的概述管式反应器是一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

管式反应器返混小,因而容积效率(单位容积生产能力)高,对要求转化率较高或有串联副反应的场合尤为适用。

此外,管式反应器可实现分段温度控制。

其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。

二、管式反应器的特点1、反应物的分子在反应器内停留时间相等,反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器的单位反应器体积具有较大的换热面,特别适用于热效应较大的反应。

3、由于反应物在管式反应器中返混小,反应速度快,流速快,所以它的生产率高。

4、管式反应器适用于大型化和连续化的化工生产。

5、和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近于理想置换流。

6、反应器内各处的浓度未必相等,反应速率随空间位置而变化;7、由于径向具有严格均匀的速度分布,也就是在径向不存在浓度变化,所以反应速率随空间位置的变化将只限于轴向。

理想管式反应器 ppt课件

v0 V k

x Af

0

dxA (1 xA )

v0 V k

x Af

0

(1 xA )dxA (1 xA )

代入数据求解

代入数据求解

请思考,忽略反应体积变化,所求得的反应器体积会偏大还是偏小??

ppt课件 13

本章要点

1、理解连续、理想、管式反应器(PFR)

空时:处理在进口条件下一个反应器体积的物料所需要的时间 空速:单位时间可以处理标准状态下多少个反应器体积的物料

降低空时OR提高空速,提高反应器的生产能力

ppt课件 5

停留时间

停留时间:反应物料从进入反应器开始,到离开反应器为 止,所经历的时间,也可以将其称为寿命。 PFR中所有物料具有相同的停留时间

第四章 理想流动管式反应器

Pipe Flow Reactor (PFR)

管式反应器、理想、连续 由物料衡算得到PFR的设计式及应用

空时、空速、平均停留时间的概念 变容反应的处理方法

ppt课件

1

第一节 PFR的特征

层流

紊流

活塞流

ppt课件 2

1. 通过反应器的物料质点,沿同一方向以同一流速流动, 在流动方向(轴向)上无混合; 2. 所有物料质点在反应器中的停留时间都相同; 3. 同一截面(径向)上的物料浓度相同、温度相同; 4. 物料的温度、浓度沿管长连续变化;

反应级数 反应速率 残余浓度式 转化率式

n=0 n=1 n=2 n级 n≠1

rA k

kt CA0 CA kt CA0 xA kt x A CA CA0 kt C

C A0 kt ln CA

kt ln

李绍芬版本 反应工程 课后习题全解 管式反应器

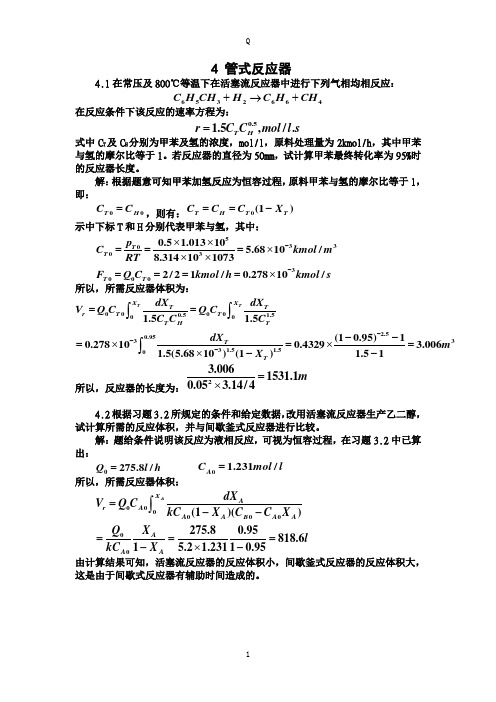

4 管式反应器4.1在常压及800℃等温下在活塞流反应器中进行下列气相均相反应: 6532664+→+C H CH H C H CH在反应条件下该反应的速率方程为:0.51.5,/.=T H r C C mol l s式中C T 及C H 分别为甲苯及氢的浓度,mol/l ,原料处理量为2kmol/h ,其中甲苯与氢的摩尔比等于1。

若反应器的直径为50mm ,试计算甲苯最终转化率为95%时的反应器长度。

解:根据题意可知甲苯加氢反应为恒容过程,原料甲苯与氢的摩尔比等于1,即:00=T H C C ,则有:0(1)==-T H T T C C C X示中下标T 和H 分别代表甲苯与氢,其中:53300330000.5 1.01310 5.6810/8.3141010732/21/0.27810/--⨯⨯===⨯⨯⨯====⨯T T T T p C kmol mRT F Q C kmol h kmol s所以,所需反应器体积为:00000.5 1.500 2.50.95333 1.5 1.501.5 1.5(10.95)10.278100.4329 3.0061.5(5.6810)(1) 1.51---==--=⨯=⨯=⨯--⎰⎰⎰TT X X T Tr T T T H T T T dX dX V Q C Q C C C C dX mX 所以,反应器的长度为:23.0061531.10.05 3.14/4=⨯m4.2根据习题3.2所规定的条件和给定数据,改用活塞流反应器生产乙二醇,试计算所需的反应体积,并与间歇釜式反应器进行比较。

解:题给条件说明该反应为液相反应,可视为恒容过程,在习题3.2中已算出:0275.8/=Q l h 0 1.231/=A C mol l所以,所需反应器体积:00000000(1)()275.80.95818.61 5.2 1.23110.95=--===-⨯-⎰AX Ar A A A B A A A A A dX V Q C kC X C C X Q X lkC X由计算结果可知,活塞流反应器的反应体积小,间歇釜式反应器的反应体积大,这是由于间歇式反应器有辅助时间造成的。

管式反应器介绍

图3.12 USC炉反应管

一,管式裂解炉

USC炉的主要技术特性为:①采用多组小口径管并双面辐射加 热,炉管比表面较大。加热均匀且热强度高,从而实现了0.3s以 下的短停留时间。②采用变径管以降低过程的烃分压。短的停留 时间和低的烃分压使裂解反应具有良好的选择性。 USC炉单台炉子乙烯年生产能力可达 40kt。中国大庆石油化 工总厂以及世界上很多石油化工厂都采用它来生产乙烯及其相关 产品。

一,管式裂解炉

超短停留时间裂解炉 简称USRT炉,或称毫秒裂解炉。是美国凯洛格公司和日本出光石油化学 公司在70年代末共同开发成功的新型管式裂解炉。炉子由十 多根直径约为 2.54cm,长约10m的单根直管并联组成。反应管吊在辐射室中央,由底部烧嘴进 行双面辐射加热。物料由下部进入上部离开并迅速进入专用的 USX型急冷锅炉, 每两根反应管合用一个USX,多个USX合接一个二次急冷锅炉。裂解过程停留时 间可低于100ms,从而显著提高了反应的选择性。同传 统的管式裂解炉相比, 乙烯相对收率约可提高10%。 USRT炉单台炉的乙烯年产量为50~60kt。此种炉首次应用于日本出光石油 化学公司所属千叶化工厂的年产300kt乙烯的生产装置上。中国兰州石油化学 公司也将采用这种裂解炉生产乙烯。 除了上述几种主要炉型外,工业上曾得到应用的还有日本三菱倒梯台炉 (采用椭圆形裂解反应管)、法国石油研究院(IFP)的梯台炉、美国福斯特-惠 勒梯台炉、多区炉等,但这些炉子现已很少为生产厂采用。

(4)烟道气加热,利用气体或液体燃料燃烧产生.5表示一种采用烟道气加热的圆筒 式管子炉。 管式反应器可用于气相、均液相、非均液相、气液相、 气固相、固相等反应。例如:乙酸裂解制乙烯酮、乙烯高压 聚合、对苯二甲酸酯化、邻硝基氯苯氨化制邻硝基苯氨、氯 乙醇氨化制乙醇胺、椰子油加氢制脂肪醇、石蜡氧化制脂肪 酸、单体聚合以及某些固相缩合反应均已采用管式反应器进 行工业化生产。 图3.5 圆筒式管子炉

管式反应器

du 4 F V0 由 Re = 其中 u = 2 d 4 FV 0 4VR 所以 d = ;L = 2 Re d

(2)先规定流体流速u,据此确定管径d,再计算 管长L,再检验Re是否>104

L = u ;d =

1 4VR 2 ( )

L

(3)根据标准管材规格确定管径d,再计算管长L, 再检验Re是否>104

设τ=τ时,A转化率为xA,对应的反应混合物的体 积流量为FV,于是

FV = FV 0 + FV 0 y A0 A x A = FV 0 (1 + y A0 A x A )

此时A组份的浓度为CA,所以

n A0 (1 x A ) C A0 (1 x A ) nA CA FV FV 0 (1 y A0 A x A ) 1 y A0 A x A PA0 (1 x A ) PA 所以 1 y A0 A x A PA0 - PA C A0 - C A 或x A xA PA0 (1 y A0 A ) C A0 (1 y A0 A )

第六章

管式反应器6.1物料在反应来自中的流动 6.2等温管式反应器的计算

6.3 变温管式反应器 6.4管式反应器与连续釜式反应器的比较 6.5循环反应器

6.6管式反应器的最佳温度序列

6.1 .1 管式反应器的特点、型式和应用

管式反应器既可用于均相反应又可用于多相反 应。具有结构简单、加工方便、传热面积大、 传热系数高、耐高压、生产能力大、易实现自 动控制等特点

n = nA0(1-xA)+nB0-bnA0xA/a+snA0xA/a+rnA0xA/a

= nA0+nB0+nA0xA((s+r-b)/a-1)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

VR FV 0C A0

xA

0

x A dx dx A A FAo 0 rA rA

设在理想臵换管式反应器中进行等温恒容n级不可 逆反应, rA=kCAn 。设 A 的浓度为 CA 时, A 的摩尔 流量为nA,则结合转化率的定义,有 CA=nA/FV0=(nA0(1-xA))/FV0=CA0(1-xA)

xA

• 对于连续操作的反应系统,定义反应体积VR与物 料体积流量 FV 之比接触时间,亦称为停留时间, 用τ表示:

VR 反应体积 = = FV 反应器中物料的体积流 量

• 在操作条件下,进入反应器的物料通过反应体积 所需的时间,称为空时,用τ表示

:

VR 反应体积 = = FV 0 进料的体积流量

湍流操作 (Re>104) 时,上述假设与实际情况基 本吻合。据此,可对管式反应器进行设计计算

6.2 等温管式反应器的计算

6.2.1 反应体积 在管式反应器内,反应组份浓度、转化率随物料 流动的轴向而变化,故可取微元体积dVR对关键组 份A作物料衡算 输入量: FA0

FA FA0 (1 x A )

du 4 F V0 由 Re = 其中 u = 2 d 4 FV 0 4VR 所以 d = ;L = 2 Re d

(2)先规定流体流速u,据此确定管径d,再计算 管长L,再检验Re是否>104

L = u ;d =

1 4VR 2 ( )

L

(3)根据标准管材规格确定管径d,再计算管长L, 再检验Re是否>104

可常压操作也可加压操作,常用于对温度不敏 感的快速反应。常见型式有水平、立式、盘管、

U型管等

2

图6-1水平管式反应器

3

图6-2几种立式管式反应器

4

图6-3盘管式反应器

图6-4U形管式反应器图

5

管式反应器的加热或冷却方式

• • • • ①套管或夹套传热 ②套筒传热 ③短路电流加热 ④烟道气加热

例如下列气相反应,设停留时间为τ,反应物A的 转化率为xA,于是 aA + bB →

τ=0时

τ=τ时

nA0

nA0(1-xA)

nB0

nB0-bnA0xA/a

sS 0

+

rR 0

snA0xA/a rnA0xA/a

可见,反应开始(τ=0)时,反应体系的总摩尔数为 n0=nA0+nB0 nA0、nB0分别为A、B的起始摩尔数 在反应进行了 τ时间 (τ=τ) 后时,反应体系的总摩尔 数为

6.2.3 等温变容管式反应器

问题的提出

对于液相反应,认为反应物在反应前后的体积 不变,即恒容反应,是符合绝大多数实际情况 的近似。但对于管式反应器中进行的气相反应, 这种近似与实际情况的出入往往很大,其原因 是管式反应器在恒压下操作,由化学反应而导 致反应体系摩尔数的变化必然引起反应体积的 变化,故这种情况不能作为恒容处理.

• 空时的倒数为空速,其意义是单位反应体积单位 时间内所处理的物料量,因次为[时间]-1,用SV表 示

FV 0 1 F A0 SV = = = V R C A0V R

12

对于恒容过程

VR = FV

或

VR = FV 0

xA 0

(恒容) ,也就是

C A0

dx A rA

t C A0

或称为膨胀因子其物理意义为变化1摩尔反应 物A时,引起的反应物系的总摩尔数的变化量 于是,τ=τ时

n = n0 + n A0 x A A

定义τ=0时,反应物A在气相中的摩尔分率为yA0

n A0 y A0 = n0

定义τ=τ时,反应物A在气相中的摩尔分率为yA

n A0 (1 x A ) nA yA n n0 n A0 A x A y A0 (1 x A ) 1 y A0 A x A

所以rA= kCA0n(1-xA)n,代入反应体积的积分式得

FV 0 (1 - (1 - x A ) ) dx A VR FV 0C A0 ∫ n 1 n -1 0 rA k (n - 1)C A0 (1 - x A )

xA

n -1

当n=1时,积分结果为

dx A FV 0 1 VR FV 0C A0 ∫ ln 0 rA k 1 xA

R

例6.2 在理想臵换管式反应器中进行等温二级不可逆 反 应 A+B→R , 已 知 气 体 物 料 的 起 始 流 量 为 360.0m3/h,A和B的初浓度均为0.8kmol/m3,其余

的 惰 性 气 体 的 浓 度 为 2.4kmol/m3 , 速 率 常 数 为

8.0m3/(kmol· min) 。要使 A 的转化率达到 0.90 ,求

n = nA0(1-xA)+nB0-bnA0xA/a+snA0xA/a+rnA0xA/a

= nA0+nB0+nA0xA((s+r-b)/a-1)

( s r ) - ( a b) n0 n A0 x A a ( s r ) ( a b ) 定义 为A的摩尔膨胀系数, A a

dx A rA

代入已知数据得VR=0.134m3

分别计算三种管材的管长、Re值列入表中 管材 VR/m3 d/m 0.012 0.017 0.023 L/m

1184.8 Re×10-4

Φ24×6 Φ35×9 0.134 Φ43×10

590.4 322.5

10.4 7.4 5.4

可见,三种管材均可满足Re>104的要求,但采用 Φ24×6管长太长,而采用Φ43×10管材时,Re值 偏小,所以采用Φ35×9管材.

xA ( y A0 A ) x A (1 y A0 A ) ) 1 xA

2

1 xA 上式 (0.4(1 0.2) ln( 1 x A ) 0.04 x A 0.64 kCA0 1 xA

于是

360 1.02 1.02 min; VR FV 0 6.12m3 60

停留时间和反应体积。

C A0 (1 x A ) , rA=kCACB=kCA2,所以 解: C A 1 y A0 A x A

2 x C A0 (1 x A ) 1 y A0 A x A 1 ( ) dxA rA k , 1 y x kCA0 0 1 xA A0 A A

第六章

管式反应器

6.1物料在反应器中的流动 6.2等温管式反应器的计算

6.3 变温管式反应器 6.4管式反应器与连续釜式反应器的比较 6.5循环反应器

6.6管式反应器的最佳温度序列

6.1 .1 管式反应器的特点、型式和应用

管式反应器既可用于均相反应又可用于多相反 应。具有结构简单、加工方便、传热面积大、 传热系数高、耐高压、生产能力大、易实现自 动控制等特点

4 FV 0 4VR L = 2 或L = u = 2 d d

(4) 对于传热型的管式反应器,可根据热量衡

算得出的传热面积 A ,确定管径 d 和管长 L ,

再检验Re是否>104

A = dL 2 d L 所以 VR = 4 4VR A d= ;L = A d

例6.1 化学反应A+2B→C+D在管式反应器中实 现,rA=1.98×10-2CACBkmol/(m3· min)。已知A、 B 的进料流量分别为 0.08m3/h 和 0.48m3/h ;混 合 后 A 、 B 的 初 浓 度 分 别 为 1.2kmol/m3 和 15.5kmol/m3 ; 密 度 分 别 为 1350.0kg/m3 和

A

2

积之

1 kCA0

xA

0

1 (2 y A0 A (1 y A0 A ) ln( 1 - x A ) kCA0

2

1 y A0 A x A 1 x dx A A

2

0.8 其中 A -1; y A0 0.2, 0.8 2.4 2

输出量: FA dFA FA0 (1 - ( xA dxA )) 反应量:

FA

rA dVR

于是

FA0 (1 - xA ) FA0 (1 - ( xA dxA )) rAdVR

化简之

FA0 dxA rAdVR

FA0 FV 0CA0

又

其中FV0、CA0为已知的常量,rA为反应速率,等 温时可表达为转化率xA的函数,分离变量后积分

对于气相反应,如果反应物的初浓度以分压 PA0(摩尔分数)给出,则根据理想气体状态方程

PA0 Py A0 C A0 RT RT p A py A CA RT RT

P: 操作压力; PA0: A组份起始分 压; yA0: A组份起始摩尔分数; R: 气体常数; T: 操作温度/K

于是,对于 n 级不可逆反应 rA=kCAn ,其速率方程 又可表达为

用类似的方法可以得到τ=τ时A组份的分压为PA

于是,对于 n 级不可逆反应 rA=kCAn ,其速率方程 可表达为 n C A0 (1 x A ) rA k 1 y x A0 A A

对于恒容情况,δA=0,速率方程还原为 rA=k(CA0(1-xA))n

881.0kg/m3 ;混合物粘度为 1.5×10-2Pa· s 。要

求使A的转化率达到0.98,求反应体积,并从

Φ24×6,Φ35×9, Φ43×10三种管材中选择一

种。

解:反应物的体积流量FV0=FVA+FVB=0.56m3 密度ρ=(FVAρA+FVB ρB)/(FVA+FVB)=948.0kg/m3 反应器任意位臵,CA=CA0(1-xA)

设τ=τ时,A转化率为xA,对应的反应混合物的体 积流量为FV,于是