三维测量技术相关论文检索报告

工程测量中三维测绘技术的应用探析

工程测量中三维测绘技术的应用探析摘要:工程测量水平的高低与我国现代化建设关系密切,近年来,各种工程建设数量日渐增多,对于工程测量也提出了更高的要求。

特别是三维测绘技术,使得工程测量水平得到了有效提升,为工程施工建设提供准确的数据和地图,确保工程建设选址正确,并得以顺利进行。

本文将在工程测量概述的基础上,论述三维测量技术在工程测量中的应用价值,并就三维测绘技术的应用范围及精度分析进行详细介绍,以期能够为工程测量工作的开展提供有效借鉴。

关键词:工程测量;三维测绘技术;应用在我国工程建设过程中,工程测量运用十分广泛,加强测量技术控制,能够有效提高工程测量的准确性。

而利用三维测绘技术,能够对工程项目从前期规划设计、施工阶段以及完工运行阶段进行有效策略,使得我国工程建设规模不断扩大,对于工程建设质量安全以及经济社会发展具有重要意义。

1概述工程测量指的是工程建设在设计规划、施工以及经营管理等阶段进行的测量工作。

在工程的设计规划阶段,要求提供完整可靠的地形材料;在工程的施工阶段,要按照规定的精度进行定线放样工作;在经营管理阶段,要进行建筑物的变形观测,对建筑物的稳定性进行科学的判断,在保证工程质量和安全使用的同时,对设计理论和施工方法的正确性进行验证。

工程测量的工作内容比较广泛,主要包括城市测量、铁路和道路测量、输电线路和工业建设设计测量等。

三维测绘技术就是通过测量目标的空间三维坐标,确定三维目标的空间位置、幾何形状和空间姿态,对目标进行三维重建并尽可能真实地在计算机上再现目标的技术。

从目前的情况来看,我国的三维测绘大多属于2+1维理论建立起的三维测绘体系,即利用二维确定目标的平面位置,一维确定目标的高度。

2三维测绘技术在工程测量中的应用价值在我国当前工程测量中包括了数字化测图、工程完工的测量、城市测量等多种多样的测量技术,我们通过长期的测量技术实践发现,三维测绘技术在现代化测绘技术和工程测量中都有着重要的作用意义。

三坐标测量技术论文.doc

三坐标测量技术摘要:由三个运动导轨,按笛卡儿坐标系组成的具有测量功能的测量仪器,称为三坐标测量机,并且由计算机来分析处理数据(也可由计算机控制,实现全自动测量),是一种复杂程度很高的计量设备。

从三坐标测量机的概述、发展趋势、应用、测量时的问题做了大概的介绍。

关键词:三坐标;概述;趋势;应用;问题三坐标测量机是近40年发展起来的一种高效率的新型精密测量仪器。

它广泛地应用于机械制造、电子、汽车和航空航天等工业领域中。

它可以进行零件和部件的尺寸、形状及相互位置的检测。

如箱体、导轨、涡轮和叶片、缸体、凸轮、形体等空间型面的测量。

此外,还可以用于划线、定中心孔、光刻集成电路等,并可对连续曲面进行扫描及制备数控机床的加工程序等。

由于它的通用性强、测量范围大、精度高、效率好、能与柔性制造系统相连接,已成为一类大型精密仪器,故有“测量中心”之称。

三坐标测量机在模具行业中的应用相当广泛,它是一种设计开发、检测、统计分析的现代化的智能工具,更是模具产品无与伦比的质量技术保障的有效工具。

当今主要使用的三坐标测量机有桥式测量机、龙门式测量机、水平臂式测量机和便携式测量机。

测量方式大致可分为接触式与非接触式两种,目前M e t r i s L K的测量机在两项技术上位居世界前列。

一、三坐标测量机概述1.什么是三坐标测量机:由三个运动导轨,按笛卡儿坐标系组成的具有测量功能的测量仪器,称为三坐标测量机,并且由计算机来分析处理数据(也可由计算机控制,实现全自动测量),是一种复杂程度很高的计量设备。

2.三坐标测量机测量原理:坐标测量机是通过测头系统与工件的相对移动,探测工件表面点三维坐标的测量系统,通过将被测物体置于三坐标测量机的测量空间,利用接触或非接触探测系统获得被测物体上各测点的坐标位置,根据这些点的空间坐标值,由软件进行数学运算,求出待测的几何尺寸和形状、位置及其他几何量数据。

因此,坐标测量机具备高精度、高效率和万能性的特点,是完成各种零部件几何量测量与品质控制的理想解决方案。

三维测量技术学习报告

三维图像测量技术学习报告309040630 韩 静2010年7月3日至4日,于学术交流中心第二报告厅听取了来自福冈工业大学的卢存伟教授的三场学术报告会,了解和学习了三维图像测量技术的相关理论及应用领域方面的知识,现将学习总结详述如下。

报告主要包括三个方面:一、三维图像测量技术的基本方法和现存问题;二、三维图像测量技术系统的开发;三、三维图像测量技术的技术应用。

最后卢老师还给我们介绍了日本的教育情况和在日本留学所注意事项。

一.三维图像测量技术的基本方法和现存问题3D 图像测量技术,简而言之,即可分为输入、处理、输出三部分的研究:将现实的各种信息通过传感器等设备转化成图像数据;通过模式识别、图像处理等方式提取出其中的有用信息;最后将输出的结果通过3DCG 、3DTV 等方式直观表现出来。

而卢教授所做的研究主要是输入方面的,即研制一相机设备,拍摄物体后形成三维图像信息输入计算机。

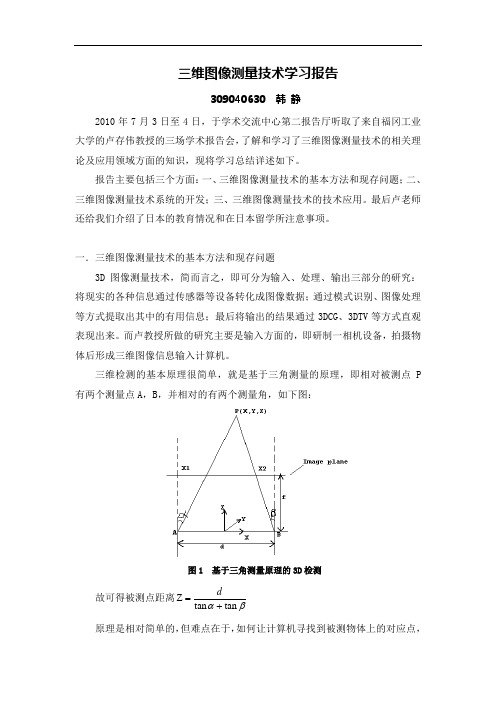

三维检测的基本原理很简单,就是基于三角测量的原理,即相对被测点P 有两个测量点A ,B ,并相对的有两个测量角,如下图:图1 基于三角测量原理的3D 检测 故可得被测点距离βαtan tan Z +=d原理是相对简单的,但难点在于,如何让计算机寻找到被测物体上的对应点,即寻找点P。

一种方法是双目视差法,即利用两台或多台相机,拟人眼的双目视差原理得到3D信息。

但这样做的缺点在于,测量的图像匹配起来困难,并且只能测量特征点,而对于无特征点很难测量。

故卢教授想到利用投影测量法,即在图1中对应A点放置一投影仪,B点放置一相机,通过投影的方式在图像上找到点P,原理图如下:图2 投影法测量系统人们通过对投影测量法的不断研究,得到以下几种不断进化的方案:点投影、线投影、结构光投影、强度调制等等。

这几种方案实现了从零维到三维信息的不断推进,并且计算需时不断缩短,且能测量无特征物,但仍存在一定缺陷,需进行多次计算,时间长,无法测量非静止物,且需使用激光,有公害。

三坐标测量报告

三坐标测量报告目录1. 引言1.1. 背景1.2. 目的2. 测量工具2.1. 仪器2.2. 软件3. 测量方法3.1. 地面测量3.2. 高程测量3.3. 建筑物测量4. 数据处理4.1. 数据采集4.2. 数据处理软件5. 测量精度分析5.1. 误差来源5.2. 精度评定6. 测量应用6.1. 土地测量6.2. 建筑工程6.3. 自然资源调查引言背景三坐标测量是一种常用的测量方法,通过测量物体在三个坐标轴上的坐标值来确定其位置。

这种测量方法被广泛应用于地理信息系统、建筑工程、地质勘察等领域。

目的本报告旨在介绍三坐标测量的基本原理、工具、方法以及数据处理,为相关领域的从业者提供参考。

测量工具仪器三坐标测量常用的仪器包括三坐标测量仪、激光测距仪、全站仪等。

软件进行三坐标测量时,通常需要配合使用特定的测量软件,例如AutoCAD、3DMax等。

测量方法地面测量地面测量是三坐标测量的基本方法,通过在地面上设置测量点,测量地面上各个位置的坐标值。

高程测量高程测量是三坐标测量中的重要内容,通过测量物体相对于参考平面的高度来确定其高程信息。

建筑物测量在建筑工程中,常常需要进行建筑物的三坐标测量,以确定建筑物各部位的位置和尺寸。

数据处理数据采集进行三坐标测量后,需要将测量到的数据进行采集整理,确保数据的准确性和完整性。

数据处理软件通过专业的数据处理软件,可以对采集到的三坐标测量数据进行处理、分析和展示,提高数据的可视化效果和利用价值。

测量精度分析误差来源在三坐标测量过程中,误差来源包括仪器误差、环境影响、人为因素等,需要进行精确的误差分析。

精度评定通过对三坐标测量数据的精度进行评定,可以确定测量结果的准确程度,为后续的数据应用提供参考依据。

测量应用土地测量三坐标测量在土地测量中具有重要应用,可以用于土地界址确认、土地利用规划等方面。

建筑工程在建筑工程领域,三坐标测量被广泛应用于建筑设计、施工监测等阶段,确保建筑物的精准定位和尺寸控制。

三坐标测量技术论文

三坐标测量技术论文三坐标测量技术广泛应用于机械制造、电子、汽车和航空工业中。

下面是小编为大家精心推荐的三坐标测量技术论文,希望能够对您有所帮助。

三坐标测量技术论文篇一基于三坐标测量仪的精密测量技术研究摘要:三坐标测量仪的出现本身就是测量行业的一大革命,它不但大大提高了测量精度,而且也在智能化上有很大的进步,对于测量行业的发展有着很深的影响。

为进一步提高我国齿轮行业的产品质量,提高行业竞争力,本文对三坐标测量仪的精密测量技术进行研究,探讨与其他仪器精确度方面的优缺点及发展趋势,从而保证我国齿轮产品的质量。

关键词:三坐标测量仪测量行业精密测量技术中图分类号:TH721 文献标识码:A 文章编号:1672-3791(2013)06(b)-0073-01三坐标测量仪CMM(Coordinate MeasurMahine)是20世纪60年代后期发展起来的一种高效率、新型、精密的测量设备,它广泛应用于机械制造、电子、汽车和航空工业中。

三坐标测量仪可以进行零部件尺寸、形状和相互位置检测,可以用于划线、定中心孔,尤其对连续曲面进行扫描得到曲面数据及表达。

获取表面数据的采集,是产品逆向工程实现的基础和关键技术之一。

1 三坐标测量仪对测量行业的进步作用整个测量以及机械行业的快速进步,不断地向三坐标测量仪提出了更高、更新、更多的要求,如要求速度更快、灵敏度更高、稳定性更好、样品量更少、检测微损甚至无损、遥感遥测遥控更远距、使用更方便、成本更低廉、无污染等,同时也为三坐标测量仪科技与产业的发展提供了强大的推动力,并成了仪器仪表进一步发展的物质、知识和技术基础。

1.1 解决了复杂形状表面轮廓尺寸的测量实现了对基本的几何元素的高效率、高精度测量与评定,解决了复杂形状表面轮廓尺寸的测量,例如箱体零件的孔径与孔位、叶片与齿轮、汽车与飞机等的外廓尺寸检测。

1.2 提高了测量精度提高了三维测量的测量精度,目前高精度的坐标测量机的单轴精度,每米长度内可达1 um以内,三维空间精度可达1~2 um。

论文检索报告范文

论文检索报告范文

随着信息时代的到来,学术研究与学术交流变得更加方便快捷。

而对于学术研究者来说,论文检索是一个非常重要的过程,因为它能够帮助研究者获取最新的研究成果,了解相关研究动态,为自己的研究提供基础和参考。

本文将对论文检索进行探讨,并介绍一些常用的论文检索工具和技巧。

论文检索是指通过检索工具和技巧,找到与自己研究主题相关的学术论文。

随着学术出版物的增加和分布的广泛,传统的纸质图书馆已经不能满足研究者的需求。

而现代的论文检索工具则能够帮助研究者实现在海量的学术文献中快速定位相关论文的目的。

论文检索的目标是从众多的文献中找到与研究者感兴趣的主题相关的论文,这需要研究者运用一定的检索工具和技巧。

综上所述,论文检索是一项关键的学术研究工作。

合理选择论文检索工具和灵活运用检索技巧可以帮助研究者高效地找到与自己研究主题相关的学术论文。

希望本文对论文检索的重要性和相关技巧能够给学术研究者提供一些帮助。

三坐标测量报告

三坐标测量报告引言三坐标测量是一种先进的精密测量技术,广泛应用于工业制造中。

它通过测量物体的三维坐标数据,可以精确地描述物体的形状、尺寸及其与设计要求之间的差异。

本报告将介绍三坐标测量的基本原理、应用范围以及样例分析。

一、三坐标测量原理三坐标测量系统由测量机、测头及软件组成。

测量机通过精密的导轨系统实现运动,测头则通过接触或非接触方式获取物体的坐标数据。

软件则通过数据处理和分析,提供测量结果。

三坐标测量的原理基于数学几何学和激光测距等技术,能够实现高精度的测量。

二、三坐标测量的应用1. 制造业三坐标测量在制造业中具有重要的应用价值。

它可以用于检测零部件的尺寸是否符合设计要求,以及表面质量是否达到标准。

通过三坐标测量,制造商可以及时发现产品的问题,保证产品质量,提高生产效率。

2. 航空航天在航空航天工业中,三坐标测量可用于检测飞机零部件的尺寸和形状。

通过与CAD模型的比对,可以及时发现制造过程中的误差,确保零部件的精确度。

三坐标测量还可用于测量飞机表面的曲率,以评估飞机的空气动力学性能。

3. 汽车工业在汽车制造过程中,三坐标测量可以帮助检测车身零部件的质量。

通过精确测量车身结构的尺寸,制造商可以确保车身的合理结构,提高车辆的安全性和乘坐舒适度。

同时,三坐标测量还可用于汽车外观件的检测,确保外观质量符合设计要求。

三、三坐标测量报告示例分析以某汽车零部件的三坐标测量为例,以下是报告中的关键内容:1. 尺寸测量报告详细记录了零部件的各个尺寸参数,如长度、宽度、高度等。

将测量结果与设计要求进行对比,评估尺寸差异,以判断零部件的质量是否符合标准。

2. 形状测量通过各个点的坐标数据,报告描述了零部件的形状特征,如曲率、曲面度,以及边缘的平直度等。

这些数据可以帮助制造商判断零部件的加工精度和几何形状,及时发现问题并进行调整。

3. 表面质量测量报告还包括了零部件表面质量的评估。

通过测量点的位置和表面均方差等数据,可以判断零部件的光洁度、表面平整度等质量指标,以确保零部件表面符合设计要求。

三坐标检测报告

三坐标检测报告简介:三坐标检测是一种重要的测量技术,用于检测物体的尺寸、形状和位置等特征,广泛应用于制造业领域。

本文将深入探讨三坐标检测的原理、应用以及优缺点,并通过实例展示其在实际生产中的作用。

一、原理及工作原理三坐标检测是通过三轴定位系统、传感器和计算机来测量物体的各个方向和轴向的工艺要求精度!三轴定位系统包括X、Y和Z 轴,分别用于水平、垂直和深度测量。

传感器用于测量与工件的距离,并将测量结果传递给计算机进行分析和处理。

在三坐标检测过程中,首先需要将待测物件放置在测量台上,然后通过控制系统移动传感器来扫描物体的各个位置。

传感器通过感应物体表面的坐标点,并将每个坐标点的数据传输到计算机,计算机会根据这些数据计算出物体的尺寸、形状和位置等信息。

二、应用领域三坐标检测技术在制造业领域具有广泛的应用。

首先,它可以用于检测零部件的尺寸和形状是否符合设计要求。

例如,在汽车制造过程中,发动机的柱状零件需要满足严格的尺寸要求,只有通过三坐标检测才能确保其精度。

其次,三坐标检测还可以用于检测产品的装配精度。

在电子产品制造过程中,各个组件需要精确地装配在一起,以确保产品的正常功能。

三坐标检测能够帮助生产商检测产品的装配精度,及时发现问题并进行调整。

此外,三坐标检测还可用于测试模具的加工精度。

在模具制造过程中,精度是关键因素之一,只有确保模具的准确性才能生产出符合设计要求的产品。

通过三坐标检测,生产商可以及时检测模具的加工精度,发现问题并及时调整。

三、优缺点三坐标检测技术具有一定的优势和劣势。

首先,三坐标检测能够测量物体的尺寸、形状和位置等多个方面的特征,具有全面性和准确性。

其次,三坐标检测操作简便,只需要将待测物体放置在测量台上,通过控制系统和传感器即可完成测量。

然而,三坐标检测也存在一些劣势。

首先,三坐标检测设备的价格较高,对于一些中小企业而言,购买三坐标检测设备可能会带来一定的经济压力。

其次,三坐标检测需要专业的技术人员进行操作和维护,对于一些企业而言,技术和人力成本也是一项挑战。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三维测量技术相关论文检索报告1 三维测量技术概述三维测量已经成为制造业中的一项重要的技术,它在工业检测、逆向工程等领域占有重要的地位。

目前,三维测量方法多种多样,其原理也各不相同。

不同的测量方式,不但决定了测量本身的精度、速度和经济性,还造成了测量数据类型及后续处理方式的不同。

根据测量探头是否和零件表面接触,三维数据的获取方法基本上可分为两大类,即接触式与非接触式。

2接触式测量方法在接触式测量方法中,三坐标测量机(CMM)是应用最为广泛的一种测量设备[1]。

三坐标测量机(Coordinate Measuring Machining,简称CMM)是20世纪60年代发展起来的一种新型高效的精密测量仪器。

它的出现,一方面是由于自动机床、数控机床高效率加工以及越来越多复杂形状零件加工需要有快速可靠的测量设备与之配套;另一方面是由于电子技术、计算机技术、数字控制技术以及精密加工技术的发展为三坐标测量机的产生提供了技术基础。

目前,CMM已广泛用于机械制造业、汽车工业、电子工业、航空航天工业和国防工业等各部门,成为现代工业检测和质量控制不可缺少的万能测量设备[2]。

三坐标测量机一般由主机(包括光栅尺)、电器系统(控制柜)、软件系统(计算机系统)及测头所组成。

除硬件以外,软件也是测量机的重要组成部分。

三坐标测量机的结构类型主要有以下几种:悬臂式、桥式、龙门式等几种。

悬臂式测量机优点是开敞性较好,但精度低,一般用于小型测量机。

桥式测量机承载力较大,开敞性较好,精度较高是目前中小型测量机的主要结构型式。

龙门式测量机一般为大中型量机。

要求有好的地基,相对测量尺寸有足够的测量精度。

3 三坐标测量机相关研究现状随着技术的不断成熟和检测要求的不断提高,三坐标测量机正在朝高精度,耐环境等方法不断发展[3]。

1.高精度型三维测量机在高精度化方面,Nikon公司制造了TRAISTATIONSH830型CNC三维测量机。

其总体造型为高刚性龙门式结构,X、Y、Z三轴全部采用陶瓷材质的导轨,并采用不会因x向运动而对z轴导轨r测头)产生螺旋扭矩的特殊结构,即在x向导轨中部设有长孔,使得x轴导轨成为双轨形式于是,作x向运动时,测头在双轨之间f中部长孔中)移动。

因此,其空间测量精度误差u ≤(1.8+21/1000) m,为这一级别测量机的最高精度水平对周围使用环境温度要求,由传统的20°C土0.5°C放宽为20°C±2°C,大幅度地提高了测量机的耐环境性能。

3.耐环境型三维测量机卡尔²蔡司公司的UMC型、UPMC及ZMC型三维测量机,全部采用了温度补偿专用软件“CAA”(Computer Aided Accuracy,计算机辅助精密化)。

利用温度传感器分别准确地测出X、Y、Z三轴所有基准标尺及工件的温度,由专用软件CAA在测量机开始工作时自动地读出这些温度值;在测量机正式工作时,对由于测量机实际工作环境温度偏离标准温度(2O℃)而造成的测量误差,会自动地进行线性补偿,从而增强了三维测量机对环境的适应能力,即三维凋量机的实际工作环境温度范围可放宽到15°C至30°C。

可见其使用范围不限于研究室、实验室等,而是可以直接走向生产现场。

4.大型测量机由“兰克苔拉蒿布匈”开发的大型垒自动测量机,可用于长lm、重lt的大型发动机组件、曲轴的圆度、圆柱度等几何形状的测量,是面向汽车制造业的新产品,包括自动定心,自动调平在内的所有测量轴的动作,全部是由软件和操纵杆进行控制。

5.曲面测量机由Mitntoyo开发的新产品一一“CV—I 426”型非球曲面测量机,是超高精度轮廓测量的理想设备。

在对眼镜的镜片、视频投影设备镜面等非球形曲面进行测量时,利用测针扫描被测工件表面,通过机内的激光垒息标尺,能够高精度地捕捉工件轮廓形状数据。

其分辨率为0.025μm(z轴)、0.1μ m(x轴)、测量压力为30N。

7.手动型三维测量机Brown S Sharpe公司对精密计量室使用的普通型三维测量机实施小型化改进后,开发出了适于生产车间现场使用的手动式小型三维测量机(Micro ValEM ),不但可操作性好,而且价格低廉r约400万日元) 该机X、Y、Z各轴均设有微调旋钮,既可进行小孔测量,又可通过CCD摄像机进行非接触式测量。

其特殊铝合金的本体移动部件配以高刚性空气静压导轨结构,可以轻松自如地操作控制;且因移动部件与测量平板完全分离,故其可操作性甚佳。

4非接触式测量方法目前非接触式测量的主要设备是三维激光扫描仪。

其特点为扫描速度快,采取非接触测量对被测物体没有损伤。

以便携式扫描仪柯尼卡美能达910为例,,可实现多次多方向扫描,对被测物体大小没有严格的限制。

每次扫描时间3秒以内。

测量点密集,每次扫描480 x640个激光点。

适合于复杂曲面的测量。

但其测量精度较接触式测量要低,一般为0.1左右[4]。

实际当中几何量测量一般可以分为两种类型,一类以截面尺寸、空间交点及圆柱、圆锥等为对象,适合于接触探测的测量任务;另一类以大量细小的孔或槽为对象,或者以易划伤、薄壁工件为对象,适合于非接触探测的测量任务。

近年来,随着CCD摄像测量、激光测量等技术的发展,已经使非接触式坐标测量机在解决第二类测量问题时的适用性、准确性和高效率足以与接触式测量机在解决第一类测量问题时相媲美,同时还使非接触式测量由原来的纯二维测量发展为三维测量技术。

激光测头采用激光点光源作为测量工具,其光电位敏元件作为位置探测器。

安装在缩束透镜组后的半导体激光器LD 发出的光束经其缩聚后,再经过光阑形成一束直径和发射角很小的发射光束投射在被测物表面上,这样便形成一光斑的漫反射光,又由接收透镜收集,成像于光敏器件PSD光敏面上。

在进行测量时,测头的激光器投射在被测物体表面上的光点,通过透镜在PSD上的光敏元输出电脉冲信号到驱动器中,再经过接口电路传给计算机。

通过计算机中的测量软件模块叠加计算,获得待测工件曲面上待测点的三维坐标数据。

计算机按一定规律记录存储,从而完成待测工件的测量[5]。

5非接触式测量方法相关研究现状现在非接触式测量发展较快的既包括原子力、扫描电子显微镜等直接测量方式,又包括了光学散射、散斑、投影等间接测量方法。

同时非光学方法的非接触式测量方法也有很大进展,如超声检测法等[6]。

非接触式测量方法及研究现状介绍如下。

1 光散射法光散射法测量表面粗糙度是利用几何光学原理:一束光照射到物体表面后,必定会发生反射和散射现象,反射光和散射光的强弱反映出物体的表面粗糙度情况。

对于表面粗糙度值较小的表面,反射光斑的光能较强,散射光带宽度较窄;反之,表面粗糙度值较大的表面,反射光斑的光能较弱,而散射光带则较宽。

光散射测量表面粗糙度精度高,且所用仪器结构简单,调试方便,在线检测领域有相当广泛的应用。

例如,L.Rovati等应用光散射原理研制出了一种光学传感器以测量木板的表面粗糙度[7]。

C.J.Tay等应用光学散射原理,组成光学散射测量系统,实现对表面粗糙度的高精度测量,经过与原子力显微镜的测量结果进行比对,测量结果相当接近[8]。

2 光学干涉法干涉测量法通过相干光照射到被测表面,之后通过与参考光进行比较测得粗糙度数值。

典型的干涉测量方法有x射线干涉测量、差动干涉测量、同轴干涉测量仪、双焦干涉仪、光外差干涉仪等[9]。

例如,I.Bennion等在所研制的光学色散仪可改变空间波长的基础上提出了空间扫描方法来测量表面粗糙度[10] 。

马小军等通过相移干涉法对聚苯乙烯,聚甲基苯乙烯微球的内表面粗糙度进行了测量,其测量数据与原子力显微镜的测量数据在同一量级[11]。

Roy Blunt等通过白光干涉的方法对不同材料表面进行粗糙度的测量[12]。

3 散斑法散斑是指一束光经物体表面反射后,由于物面轮廓的高低不平、由于反射光在观察板处发生干涉引起的斑点样分布现象[9]。

在一定范围内散斑对比度和表面粗糙度之间存在线性关系。

这种方法用于表面粗糙度的在线测量,可以获得比较好的粗糙度分辨率。

例如,刘恒彪等通过模拟计算随机粗糙表面的多色散斑场,分析了测量系统因素对测量结果的影响[13]。

Zhao Gao等提出了一种分析反射成分密度的方法实现陕速、准确的对散斑图像进行分析[14]。

4 激光衍射投影法激光衍射投影法是利用激光照射到被测表面,并反射到观察板上,通过分析由激光衍射形成的衍射投影实现对被测表面粗糙度的测量。

通过反射光放大后的功率谱的分布可以得到衍射投影的分布密度情况,从而计算出被测表面的粗糙度值。

例如,日本近畿大学的研究人员经过多年的研究和改进,建立了一种依靠衍射投影方式来测量表面粗糙度的方法[15]。

5 超声检测法近年来,超声检测技术也越来越多地应用于对表面粗糙度的测量中。

超声声束与一定表面面积接触,其测量结果反映了表面一定范围的总体平均粗糙度,而且反映的是被测材料表面组织的三维信息。

例如,卢超等通过超声反射频谱的方法,建立起了反射系数和表面均方根粗糙度系数ST的理论模型[16]。

J.R.Gatabi等应用多普勒超声检测方式进行了表面粗糙度的测量[17]。

6参考文献[1]张志成.测量技术新发展[J].汽车制造业,2004,(4),34-35.[2]张作鹏,陈学奎.浅谈三坐标测量机及其应用[J].广西轻工业,2009,(7),53-56.[3]刘利.三维测量技术新动态[J].机电一体化,1997,3(1),21-23.[4]李康举.反求工程技术在机械产品设计中的应用[J].机械设计与制造,2006,(7),41-42.[5]刘波.几何量非接触测量技术[J].工程物理研究院科技年报,2006,(1),194.[6]王真,郭天太,周义倔,郑婧,陈欣,吴静天.表面粗糙度的高精度非接触式测量[J].机械工程师,2009,(4),66-67.[7] Luigi Rovati,Luca Pollonini,Marco Zanasi,et a1.Design of an optical sensor for surface roughness measurements of wood based panels[C]//Proc.of Sensors forIndustry Conference,2004:55—59.[8] TAY C J,WANG S H,QUAN C.Surface roughness measurement of a semi—conductor wafer using laser scattering technique[C] //Proc.of Experimental Analysis of Nano and Engineering Materials and Structures,2007:327—328.[9] 郑俊丽,赵学增,周莉莉.表面粗糙度的激光非接触检测方法[J].激光与红外,2005,35(3):148—150.[10] Xie F,Zhang W ,Jiang X Q,Zhang L,Bennion I.Novel spatial scanning technique for surface roughness measurement Lasers and Electro & Optics Society[C]//Proc.of the 16th Annual Meeting of the IEEE,2003:97—98.[11]马小军,高党忠,叶成刚,等.相移干涉法测量ICF微球内表面粗糙度[J].强激光与粒子束,2008,20(2):224—228.[12] Blunt R.Surface Rou ghHess Measurements Oil Semiconductors Using White Light Interferometry [C]//Proc.of International Conference on Indium Phosphide and Related Materials,2007:582—585.[13]刘恒彪,池景春.基于多色散斑延长效应的表面粗糙度测量及影响因素分析[J].光学学报,2008,28(2):279—284.[14] Zhao Gao,Xuezeng Zhao.On-Line Surface Roughness Measurement Based on Specular Intensity Component of Speckle Patterns[C]//Proc. of the 2008 IEEE International Conference on Information and Automation.2008:1050—1055.[15] Takahiko Inari,Nobuya Aoki.Influences of Dark Output of a Video Camera on the Pattern Projection Method for Surface Roughness Measurement[C]//Proc.of SICE Annual Conference,2003:452—455.[16]卢超,邬冠华,马国威.航空钛合金板胶接表面粗糙度的超声测量[J] 测试技术学报,2008,22(1):59—65.[17] J Gatabi J R,Gatabi I R.A Novel Doppler Based Ultrasonic Surface Roughness Measurement[C]//Proc.of IEEE Ultrasonics Symposium,2005:1460—1463.。