夹套密封环及夹套间隙计算

夹套反应釜设计

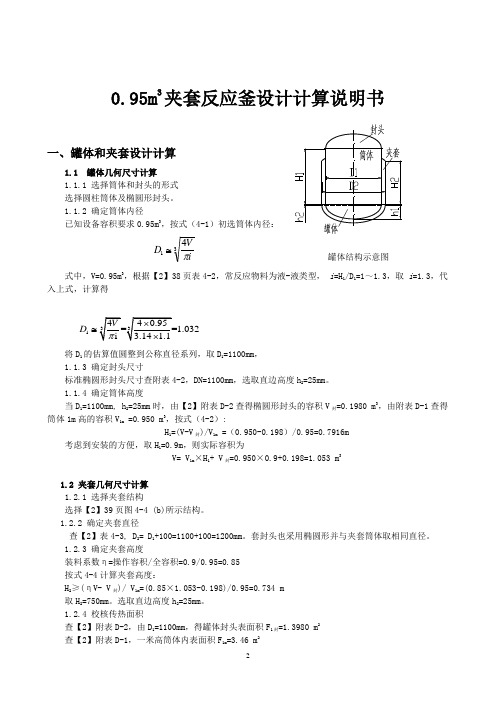

0.95m 3夹套反应釜设计计算说明书一、罐体和夹套设计计算1.1 罐体几何尺寸计算1.1.1 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。

1.1.2 确定筒体内径已知设备容积要求0.95m 3,按式(4-1)初选筒体内径:式中,V=0.95m 3,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~1.3,取 i =1.3,代入上式,计算得1D ≅将D 1的估算值圆整到公称直径系列,取D 1=1100mm ,1.1.3 确定封头尺寸标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。

1.1.4 确定筒体高度当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封=0.1980 m 3,由附表D-1查得筒体1m 高的容积V 1m =0.950 m 3,按式(4-2):H 1=(V-V 封)/V 1m =(0.950-0.198)/0.95=0.7916m考虑到安装的方便,取H 1=0.9m ,则实际容积为V= V 1m ×H 1+ V 封=0.950×0.9+0.198=1.053 m31.2 夹套几何尺寸计算 1.2.1 选择夹套结构选择【2】39页图4-4 (b)所示结构。

1.2.2 确定夹套直径查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。

套封头也采用椭圆形并与夹套筒体取相同直径。

1.2.3 确定夹套高度装料系数η=操作容积/全容积=0.9/0.95=0.85 按式4-4计算夹套高度:H 2≥(ηV- V 封)/ V 1m =(0.85×1.053-0.198)/0.95=0.734 m 取H 2=750mm 。

选取直边高度h 2=25mm 。

1.2.4 校核传热面积查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封=1.3980 m 2查【2】附表D-1,一米高筒体内表面积F 1m =3.46 m 2314iV D π≅罐体结构示意图校核传热面积:实际总传热面积F=F 筒+ F 1封=F 1m ×H 2 +F 1封=3.46×0.75+1.398=3.99 m 2>3.8 m 2,可用。

夹套封口锥计算

0 Mpa Mpa Mpa Mpa 170 170 0 0.4 0.8 0.722136747 0.752120619 1.722136747 2.701323562 1.925642297 2.380681818 0.6 2.723269453 1 6.515072579 Mpa kg 50000 -490500 0.576119578 310.2063829

夹套封口锥重力作用承载能力

F W

N t

2723833.501 277.6588686

册P958)

计算结果 判定

对于用封口环的,封口环壁后应>=1.5*S2 (对于U型) 满足 1.08 0.6666667 0.899369 88 0.5106278 0.7221367 16MnR 16MnR 满足 满足

4.448427

0.5289629

支座设在夹套上

满足要求 满足

满足

夹套容器计算(化工设备设计手册P958)

计算内容 数据符号或公式 适用条件 容器内径 D1 夹套内径 D2 容器壁厚 S1 夹套壁厚 S2 夹套封口锥半顶角角度 α 夹套封口锥过渡区转角内半径要求 ro≤ 夹套内设计压力 p2 筒体内设计压力 p1 夹套封头与筒体封头连接圆直径 d1 腐蚀余量 C 直径比≤1.2 D2/D1 壁厚比≤1.2 S2/S1 夹套封口锥的计算 轴向力系数 A=(D1.D2-d12)/D22 eo=0.5[(D2+S2)-(D1+2S1)] 容器外壁至夹套壁中面距离 容器壳体与夹套壳体的间距系数 ε =eo/(D2(S2-C))1/2 夹套封口锥过渡区转角内半径系数 ρ 夹套封口锥连接长度系数 λ =21/2*ε 设计温度下容器壳体材料许用应力[σ ]1 设计温度下夹套壳体材料许用应力[σ ]2 容器内设计压力 p1 夹套内设计压力 p1 容器壳体与夹套壳体的强度比系数 χ 见p386(3-6-5) 焊缝系数 ψ 夹套封口锥相对有效承载长度系数 μ μ 1=ε /sinα μ 2=ψ /(2*cosα ) 夹套封口锥连接系数 B f1=λ +1 X1 f2=0.71+ε z z=1+(ε o/ε )^2 ε =0.6 X2 f3 f4 X3 夹套封口锥的许用内压力 [p2] 夹套封口锥重力作用载荷强度校核 校核条件 夹套封口锥的强度评定 G1 F=-G1 3-6-26 3-6-27 单位 数据输入 mm mm mm mm mm Mpa Mpa mm 2500 2700 18 12 0.785398163 279.9655121 0.4 0 440 1

均相液体机械搅拌夹套冷却反应器设计

化工原理课程设计说明书设计题目:均相液体机械搅拌夹套冷却反应器设计学生姓名:xxx所在班级:学号:设计时间:x年x月x日至x年x月x号指导教师:xxx审阅时间:一、设计题目:均相液体机械搅拌夹套冷却反应器设计。

二、设计任务及操作条件1. 处理能力(140000+500X)m3/a均相液体。

〖注:X代表学号最后两位数〗2. 设备型式机械搅拌夹套冷却装置。

3. 操作条件①均相液温度保持50℃。

②平均停留时间18min。

③需要移走热量105kW。

④采用夹套冷却,冷却水进口温度20℃,冷却水出口温度30℃⑤50℃下均相液物性参数:比热容Cp=1 012J/(kg·)℃,导热系数λ=0.622W/(m·)℃,平均密度ρ=930kg/m3,粘度μ=2.733X10-2Pa·s。

⑥忽略污垢及间壁热阻。

⑦年按300天,每天24小时连续搅拌。

三、厂址:柳州地区。

四、设计项目(1)设计方案简介:对确定的工艺流程及设备进行简要论述。

(2)搅拌器工艺设计计算:确定搅拌功率及夹套传热面积。

(3)搅拌器、搅拌器附件、搅拌槽、夹套等主要结构尺寸设计计算。

(4)主要辅助设备选型:冷却水泵、搅拌电机等。

(5)绘图(3#图纸):带控制点的工艺流程图及设备设计条件图。

(6)对本设计评述。

五、参考文献柴诚敬,张国亮等.化工流体流动与传热.北京:化学工业出版社,2000化工设备设计全书编辑委员会.搅拌设备设计.上海:上海科学技术出版社,1985王凯,冯连芳.混合设备设计.北京:机械工业出版社,2000目录第一章设计方案简介 (4)1.1搅拌器的选型 (4)1.2搅拌器的安装选择 (5)1.3电动机的选型 (5)1.4减速机的选型 (6)1.5密封装置的选择 (6)1.6物料进口进口安置 (7)1.7夹套进出口安置 (7)1.8泵的选择 (7)1.9支座的选择 (7)1.10管子的选择 (7)1.11封头的选择 (7)第二章工艺流程图及说明 (8)第三章工艺计算及主要设备的计算 (9)3.1均相液体和冷却水的物性数据 (9)3.2搅拌槽的计算 (9)3.3搅拌器的功率计算 (12)3.4总传热面积 (12)3.4.1被搅拌液体侧的对流传热系数.. (13)3.4.2夹套测冷却水对流传热系数 (13)3.4.3总传热系数 (14)3.4.4夹套传热面积 (14)第四章设备的计算和选型 (15)4.1电动机的选型 (15)4.2支座的选择 (15)4.3泵的选型 (15)4.3.1 输料泵的选型计算 (15)4.3.2 冷水泵的选型计算 (15)第五章设计结果一览表 (18)第六章附图(另附搅拌器工艺流程图及设备设计条件图) (20)第七章设计心得 (20)第八章主要符号说明 (21)第九章参考文献 (22)设计方案简介搅拌设备在石油、化工、食品等工业生产中应用范围很广,尤其是化学工业中,很多的化工生产或多或少地应用着搅拌操作,化学工艺过程的种种物理过程与化学过程,往往要采用搅拌操作才能得到好的效果。

夹套封头密封环计算书 -

计算压力 P c MPa 设计温度 t ︒ C 内筒外半径 R S mm 夹套内半径 R J

mm 夹套腔体间隙 J

mm 夹套密封环材料

试验温度许用应力 [σ]

MPa 设计温度许用应力 [σ]t

MPa 设计温度下屈服强度

MPa 设计温度下弹性模量

MPa 夹套密封环名义厚度

mm 夹套筒体名义厚度

mm 钢板负偏差 C 1

mm 腐蚀裕量 C 2

mm 压力试验类型

试验压力值

0.25MPa 压力试验允许通过的应

力[σ]t

184.5MPa 试验压力夹套密封环的应力117.759MPa

校核条件

校核结果计算厚度

10.8457mm 有效厚度11.70mm 夹套封头密封环厚度计算

计算单位上海博展机械科技有限公司计算所依据的标准

GB150.3-2011 附录D 计算条件

夹套封头位置密封环简图0.210080670050S30408 (板材)13713760.3020519100012σT ≤ [σ]T 合格按GB150.3-2011 附录D 计算所需厚度

压力试验时应力校核液压试验[σ]T ≤ 0.90E。

夹套容器的设计

43夹套容器是一种通过间壁进行热量交换的设备,因它的传热系数较小,传热面又受容器的限制,所以适用于传热量不太大的场合。

夹套容器的结构较简单,夹套安装在容器的外部,夹套与容器壁之间形成密封的压力空间,冷介质或热介质在此压力空间内实现传热。

本文以1Mt/a乙烯及配套项目中的阻聚剂TBC进料罐为例,对夹套容器的设计进行讨论和总结。

1 设计条件阻聚剂TBC进料罐内筒介质为阻聚剂TBC、甲苯,夹套介质为凝液,主要设计参数见表1。

表1 TBC进料罐的设计参数项目内筒夹套设计压力/MPa 0.5/FV 0.6工作压力/MPa 0.300.57设计温度/℃70180工作温度/℃55160内径/mm 21002300长度/mm 47004350腐蚀裕量/mm 2.02.0材料S30408+Q345RQ345R2 结构设计及优化2.1 夹套型式的选取根据夹套的结构夹套容器可分为整体夹套容器、半管夹套容器、蜂窝夹套容器和通道式夹套容器。

半管夹套容器焊接工作量比制作整体夹套容器大的多,筒体较薄时易造成焊接变形,适合压力较高的场合。

蜂窝夹套容器以整体夹套为基础,采取折边或短管等加强措施,提高筒体的刚度和夹套的承压能力,减少流道面积,但不宜用于接管较多的场合。

通道式夹套容器用于局部加热或冷却。

根据上述各种夹套型式适用范围及使用特点,TBC进料罐采用整体U型夹套容器(见图1),其圆筒部分和下封头都包有夹套,相比其他夹套型式传热面积大、制造简单、经济性好。

图1 TBC进料罐采用的夹套容器2.2 夹套连接方式的确定整体夹套容器根据夹套连接方式分为可拆卸式和不可拆卸式。

可拆卸式即内筒与夹套用法兰连接,适于夹套内载热介质易结垢、需经常清洗的场合,一般为低压及直径较小的设备。

TBC进料罐夹套内介质为凝液,不易结垢,而且直径较大,故采用不可拆卸式。

不可拆卸式是由夹套封闭件将内筒和夹套筒连接起来的,夹套封闭件与夹套筒为整体结构或全焊透结构。

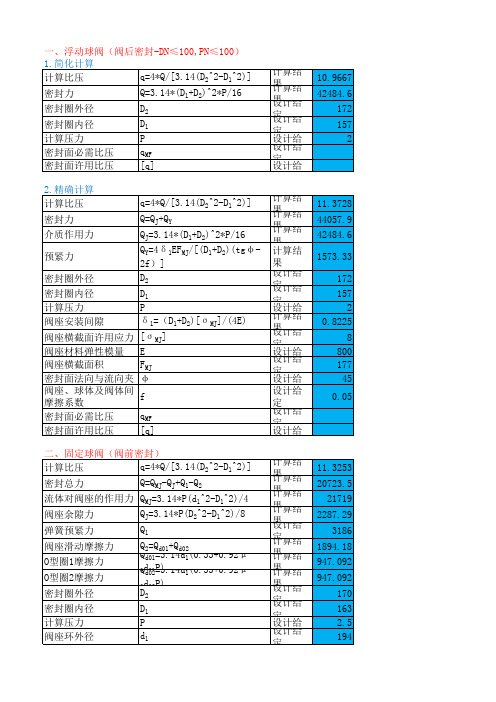

阀门密封计算

计算结果 11.3728 计算结果 44057.9 计算结果 42484.6 计算结果 1573.33 设计给定 172

MJ]/(4E)

设计给定 157 设计给定 2 计算结果 0.8225 设计给定 设计给定 设计给定 设计给定 计给定 设计给定 设计给定 8 800 177 45 0.05

阀座横截面许用应力 [σ MJ] 阀座材料弹性模量 E FMJ 阀座横截面积 密封面法向与流向夹角 φ 阀座、球体及阀体间 f 摩擦系数 qMF 密封面必需比压 密封面许用比压 [q] 二、固定球阀(阀前密封) q=4*Q/[3.14(D2^2-D1^2)] 计算比压 密封总力 Q=QMJ-QJ+Q1-Q2 流体对阀座的作用力 QMJ=3.14*P(d1^2-D1^2)/4 QJ=3.14*P(D2^2-D1^2)/8 阀座余隙力 弹簧预紧力 阀座滑动摩擦力 O型圈1摩擦力 O型圈2摩擦力 密封圈外径 密封圈内径 计算压力 阀座环外径 Q1 Q2=Qd01+Qd02

精确计算计算比压q4q314d22d12计算结果113728密封力qqjqy计算结果440579介质作用力qj314d1d22p16计算结果424846预紧力qy41efmjd1d2tg2f计算结果157333密封圈外径d2设计给定172密封圈内径d1设计给定157计算压力p设计给定2阀座安装间隙1d1d2mj4e计算结果08225阀座横截面许用应力mj设计给定8阀座材料弹性模量e设计给定800阀座横截面积fmj设计给定177密封面法向与流向夹角设计给定45阀座球体及阀体间摩擦系数f设计给定005密封面必需比压qmf设计给定密封面许用比压q设计给定计算比压q4q314d22d12计算结果113253密封总力qqmjqjq1q2计算结果207235流体对阀座的作用力qmj314pd12d124计算结果21719阀座余隙力qj314pd22d128计算结果228729弹簧预紧力q1设计给定3186阀座滑动摩擦力q2qd01qd02计算结果189418o型圈1摩擦力qd01314d10330920d01p计算结果947092o型圈2摩擦力qd02314d10330920d02p计算结果947092密封圈外径d2设计给定170密封圈内径d1设计给定163计算压力p设计给定25阀座环外径d1设计给定194二固定球阀阀前密封一浮动球阀阀后密封dn100pn100o型圈1横截面直径d01设计给定355o型圈2横截面直径d02设计给定355橡胶与金属摩擦系数o有润滑015无0304设计给定015密封面必需比压qmf设计给定密封面许用比压q设计给定用下面的公式来选定弹簧计算预紧力q1a314qmind22d124计算结果292774最小预紧比压qmin1mpaptfe取16mpa设计给定16注

机械密封之密封面间隙h的几何公式及计算单位表示

机械密封之密封面间隙h的几何公式及计算单位表示

在进行对机械密封的力学分析之前,我们先来普及一下其相关的各种几何公式所代表着什么?相关的计算单位代表着什么?东晟密封告诉机械密封的密封面间隙h相关的几何公式及计算单位都代表什么吧!

密封面间隙h的公式方式及计算单位表面

机械密封端面间隙是一个很重要的宏观几何参数,其大小决定了泄漏量的多少。

我们先看看密封端面间隙的几何公式是什么吧?

其中h at ——是表示密封的表面粗糙度形成的密封缝隙的高度,如下几何公式就是表示密封缝隙高度的公式了。

K1及K2 ——表面粗糙度比,迈尔认为K1=K2 =0.67,则h at=0.75(R max1 + R max2)

h dyn ——由液体动压效应该产生的密封缝隙高度,与介质的粘度μ、表面形状和滑动速度u、比压p 等有关。

b

以上公式中k d——无因次系数,对于机油,k d =0.07~0.15。

对于接触式机械密封,可认为密封面的间隙h=h at ,图1中表示出了密封端面间隙的几何形状及流体静压力的分布;对于非接触式流体动压密封,密封面的间隙按式计算方式。

机械密封基础知识-三机械密封的计算

2018/12/3

2

(二)密封端面中液膜反力的分布情况

2018/12/3

3

在d2处,端面间液膜压力等于P介。在d1处,端面间液 膜压力近似为零。对于中间分布情况,人们通过大量试验 发现,各点的压力分布与介质性质有关,还与端面中的相 态和摩擦状态有关。 对于丁烷等(粘度小、易汽化介质),压力分布成凸抛物线状1。 对于水等(中等粘度介质),压力分布成直线性2。 对于润滑油等(高粘度介质),压力分布成凹抛物线状3。

2018/12/3

12

端面比压的选取原则:

(1)必须高于弹簧比压;

(2)必须大于介质在端面温度升高时的饱和蒸汽压; 在保证以上条件下,尽量取小值,以防端面发热,破坏液膜,加剧磨损,功 率消耗增大,密封使用寿命减短。同时考虑以下原则: (1)对自润滑性好的组对(M106K/SiC、YG6/ SiC、M106K/YG6) 可以取稍大值(因液膜不易被破坏,摩擦系数不易增加。)。 (2)对于外装式机械密封,可以取稍小值(因介质比压很小,

两相。rb为汽化半径,此处液膜压力=P饱和(tp),

tp处温度最高。 r2~rb区域,液膜压力成线性分布,液相 rb~r1区域,液膜压力成抛物线分布,气相 对于易汽化介质膜压系数λ,中国石油大学顾永泉教授提出一个计算公式: λ=2/3×/P1+(1/2-1/6×Pf/P1)(r2~rb)/( r2 -r1) 式中:Pf :rb处气化压力 P1 :介质压力 rb:气化半径 r2 /r1 :端面外半径/内半径 计算值一般在0.70~0.85之间。

转速低,轴摆动大,取大值。

2018/12/3

9

(七)载荷系数K

介质压力对补偿环的有效作用A面积与端面面积S之比。 K=A/S

2018/12/3