模具型腔仿真加工说明书模板

毕业设计(论文)-基于UG下的型腔零件数控仿形加工【范本模板】

摘要:数控加工需要输入加工程序,当零件过于复杂时,程序会很多,手动输入程序会很繁杂,而用UG进行仿形加工,再自动生成程序,可减少不必要的时间浪费,也可以了解加工过程中的易错之处,而UG就提供一个数控加工模拟与仿真的平台.UG具有实体造型、曲面造型、工程图的生成和拆模等功能。

通过UG三维造型、仿形加工可以比手动绘图、手动编程来的简便、也可以提早发现问题、降低错误几率。

本论文主要利用UG软件对型腔零件进行了三维造型,同时制定了加工工艺路线,并进行了仿形加工。

关键词:UG CAD/CAM 车床加工数控工艺仿真加工AbstractNeed to enter the NC machining program, when the part is too complicated, the program will be a lot of manual input process will be very complicated, but with the Profiling of UG, then automatically generated procedures, reduce unnecessary waste of time,you can also understand the processplace in the error-prone, while the UG to provide a simulation of NC machining and simulation platform.UG has a solid modeling, surface modeling, engineering drawing generation and form removal and other functions.By UG dimensional modeling, profiling than manual drawing process can be manually programmed to the simple, early detection of problems can reduce the error probability.In this thesis, using UG software parts of a three—dimensional shape of the cavity, while establishing a processing line, and had Profiling.Keywords UG CAD/CAM turning NC craft clamp simulation of machining目录1 绪论.......。

【说明书】手机外壳型腔建模与NC加工说明书

【关键字】说明书第1章绪论1.1 塑料成型模具在加工工业中的地位模具是利用其特定形状成型具有一定形状和尺寸的制造工具。

成型塑料制品的模具叫做塑料模具。

全面要求是:能生产出在尺寸精度、外观、物理性能等方面均能满足使用要求的优质制品。

从模具使用角度,要求高效率、自动化、操作简便;从模具制造角度,要求结构合理、制造容易、成本低廉。

塑料模具影响着塑料制品的质量。

首先,模具型腔的形状、尺寸、表面光洁度、分型面、进浇口和排气槽位置以及脱模方式等对制件的尺寸和形状精度以及制件的物理性能、机械性能、电性能、内应力大小、各向同性、外观质量、表面光洁度、气泡、凹痕、烧焦、银纹等都有十分重要的影响。

其次,在塑料加工过程中,模具结构对操作难易程度影响很大。

在大批量生产塑料制品时,应尽量减少分模。

合模和取制件过程中的手工劳动,为此常采用自动开合模和自动顶出机构。

在全自动生产时还要保证制品能自动从模具上脱落。

另外,模具对塑料制品的成本也有相当的影响。

除简易模具外,一般来说制模费是十分昂贵的,一副优良的注射模具可生产制品百万件以上,压制模约能生产二十五万件。

当批量不大的时候,模具费用在制件成本中所占比例将会很大,这时应尽可能地采用结构合理而简单的模具,以降低成本。

现代塑料制品中合理的加工工艺、高效的设备、先进的模具是必不可少的三项重要因素,尤其是塑料模具对实现塑料加工工艺要求,塑料制件使用要求和造型设计起着重要作用。

高效的全自动的设备也只有装上能自动化生产的模具才能发挥基效能,产品的生产和更新都是以模具的制造和更新为前提。

由于工业塑件和日用塑料制品的品种和产量需求量很大,对塑料模具生产不断向前发展。

1.2 塑料成型模具发展趋势随着塑料成型加工机械和成型模具的迅速增长,高效率、自动化、庞大、微型、精密、高寿命的模具在整个模具产量中所占比例越来越大。

从模具设计和制造技术角度来看,模具的发展趋势可归纳为以下几个方面:加深理论研究在模具设计中,对工艺原理的研究越来越深入,模具设计已经由经验设计阶段逐渐向理论计算方面以发展。

塑料模具说明书

目录一、引言 (2)二、工艺性分析 (3)三、分型面 (4)四、型腔数及其排列 (5)五、模具结构形式 (6)六、注射机型号选择(初选) (7)七、浇注系统 (8)八、成型零件 (11)九、模架 (14)十、排气系统 (16)十一、脱模结构 (16)十二、温度调节系统 (16)十三、结束语 (19)十四、参考资料 (21)设计项目一、引言一、引言零件简图:上图所示名称:瓶盖生产批量:大批量材料:ABS设计项目四、型腔数及其排列根据分型面的选择原则:分型面应选择在塑件断面轮廓最大的位置;并考虑以下六个因素:1. 分型面的选择应便于塑件脱模并简化模具结构;2. 分型面的选择应考虑塑件的技术要求;3. 分型面应尽量选择在不影响塑件外观的未注,并使其产生的飞边易于清理和修整;4. 分型面的选择应有利于排气;5. 分型面的选择应便于模具零件的加工;6. 分型面的选择应考虑注射机的技术参数。

因此,选择在如下图所示地方分型。

四、型腔数及其排列设计项目五、模具结构形式该塑件精度要求不高,又是大批量生产,可以采用一模多腔的形式。

考虑到模具制作费用、设备运转费用低一些,初定采用一模四件的生产方式。

该塑件有内螺纹,要使螺纹型芯从塑件上脱出,必须设计一套自动脱螺纹的齿轮传动结构,并且型腔的分布圆直径和齿轮分布圆直径相吻合,若采用一模四件,型腔分布圆直径就相当大了,这样模具结构尺寸就比较大,加上齿轮传动系统,模具结构复杂,制造费用也很高。

若采用强制脱螺纹的方式,由于所用材料为ABS,材料弹性模量不如聚乙烯,而且塑件的壁厚也较薄,易报废。

综合上述各点,决定采用手动脱螺纹的方式,型腔的布置采用双列直排,如下图所示。

设计项目主流道球面半径:SR=喷嘴球面半径+(1~2)=12+2=14mm2.主流道衬套形式查表2-118主流道浇口推荐尺寸,如下图所示则主流道凝料体积为:主q=π/4ln2d=π/4×((5+7.635)/22)×49=15363mm3.定位环根据主流道衬套尺寸,查表2-137,选用Ⅰ型,d=150。

简单塑料模具ug实训说明书

课程名称:模具CAD造型设计实训大作业题目:简单塑料件模具CAD造型所在学院:专业班级:学生姓名:指导教师:完成时间:目录1 三维造型 (3)1.1结构特点 (3)1.2造型方法 (3)1.3设计提示 (3)2 分型设计 (3)2.1模具设计准备 (3)2.1 拆分面 (5)2.2检查区域 (5)2.3 曲面补片 (6)3 模架设计 (7)3.1加载模架 (7)3.2 添加标准件 (8)4 浇注系统设计 (10)4.1主流道设计 (10)4.2分流道设计 (10)4.3创建浇口 (10)5 冷却系统设计 (10)6 小结 (11)7 参考文献 (11)1 三维造型1.1结构特点该塑料件为插座盖。

近似正方形,中间有一个矩形孔,结构对称,内有四个卡扣,四周均为圆角过渡,如图1-1和图1-2所示。

图1-1 塑料件外表面图1-2 塑料件内表面1.2造型方法在三维造型过程中,用到很多方法:(1)做塑料件外轮廓借助【拉伸】和【抽壳】;(2)矩形孔和侧槽是由【布尔运算】形成;(3)卡扣、内突起部分是先做出草图后拉伸的,再利用【镜像几何体】得到剩下相同的结构部分,最后将这些与底板【合并】;(4)四周用【边倒圆】工具做出圆角。

1.3设计提示(1)在使用【拉伸】工具前,请先选好要画的草图平面,不要搞错拉伸方向。

(2)在使用【镜像几何体】时,不需要再建平面,选好与对称平面垂直的线段中点即可。

2 分型设计2.1模具设计准备(1)打开已经做好三维造型的文件,切换到“注塑模向导”选项卡,单击“初始化项目”工具,打开“初始化项目”对话框,如图2-1,完成项目初始化,材料选择ABS,收缩设定为1.006。

图2-1 初始化项目(2)初始化项目后,通过【工具】|【更多】|【显示WCS】, 将工作坐标系显示出来,但发现WCS在窗口以外的区域,说明WCS离模型很远,利用“动态WCS”调整WCS。

(3)单击“模具坐标系”工具,打开“模具坐标系”对话框,设置模具坐标系,使模具坐标系Z轴方向与脱模方向一致,使X-Y平面与模具最大轮廓线的平面平行,如图2-2。

多腔注塑模具设计说明

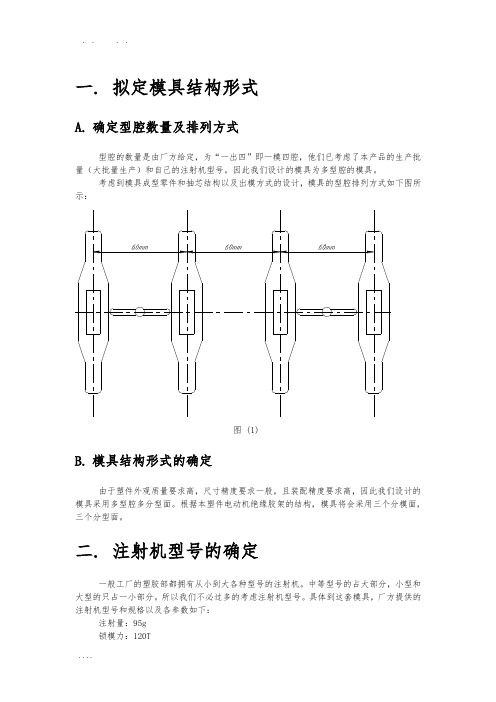

一.拟定模具结构形式A.确定型腔数量及排列方式型腔的数量是由厂方给定,为“一出四”即一模四腔,他们已考虑了本产品的生产批量(大批量生产)和自己的注射机型号。

因此我们设计的模具为多型腔的模具。

考虑到模具成型零件和抽芯结构以及出模方式的设计,模具的型腔排列方式如下图所示:图 (1)B.模具结构形式的确定由于塑件外观质量要求高,尺寸精度要求一般,且装配精度要求高,因此我们设计的模具采用多型腔多分型面。

根据本塑件电动机绝缘胶架的结构,模具将会采用三个分模面,三个分型面。

二.注射机型号的确定一般工厂的塑胶部都拥有从小到大各种型号的注射机。

中等型号的占大部分,小型和大型的只占一小部分。

所以我们不必过多的考虑注射机型号。

具体到这套模具,厂方提供的注射机型号和规格以及各参数如下:注射量:95g锁模力:120T模板大小:400×550开模距离:推出形式:推出位置:推出行程:三.分型面位置的确定如何确定分型面,需要考虑的因素比较复杂。

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方法、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合分析比较,从几种方案中优选出较为合理的方案。

选择分型面时一般应遵循以下几项原则:1)分型面应选在塑件外形最大轮廓处。

2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边。

3)保证塑件的精度要求。

4)满足塑件的外观质量要求。

5)便于模具加工制造。

6)对成型面积的影响。

7)对排气效果的影响。

8)对侧向抽芯的影响。

其中最重要的是第5)和第2)、第8)点。

为了便于模具加工制造,应尽是选择平直分型面工易于加工的分型面。

如下图所示,采用A-A这样一个平直的分型面,前模(即定模)做成平的就行了,胶位全部做在后模(即动模),大简化了前模的加工。

A-A分型面也是整个模具的主分模面。

下图中虚线所示的B-B和C-C分型面是行位(即滑块)的分型面。

模具设计说明书 一模多腔奶粉勺的塑料模具设计

奶粉勺注塑模具设计摘要:注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本文以塑料奶粉勺为对象,详细介绍其注射模设计过程。

设计中主要运用AUTOCAD软件,根据制件的零件图进行零件的三维造型,并在对该模型进行成型性分析的基础上,进行了必要的计算和结构设计。

采用注塑模具向导,提高了设计效率。

最后通过CAD完成工程图的制作,并结合其计算过程和设计方案整理出模具设计说明书。

关键词:奶粉勺;注射模;CAD;Design of injection mold for button Abstract:Injection molding is the main method of forming thermoplastic parts, so a wide range of applications. The plastic injection molding is the raw material into the barrel throproeh the heating and melting, making the high viscosity of the fluid, the plunger or screw as pressure tool, cavity melt throproeh the nozzle into the higher pressure in the mold, after cooling, the solidification stage, and then ejected from the mould, a plastic products.In this paper, plastic buttons as the object, the injection mold design process is introduced in detail. The main use of AUTOCAD in the software design, three-dimensional modeling of parts according to the parts of the parts diagram, and based on Formability Analysis for the model, the calculation and structure design of the necessary. The injection mold wizard, improve the efficiency of design. Finally completes the creation of engineering drawing by Autocad, and combining with the calculation process and the design of sorting out the mold design specification.Keywords:Vw logo ; injection mould; CAD目录1.绪论 (1)2.塑件分析 (4)2.1塑件工艺性分析 (4)2.2 塑件材料分析 (5)3.塑件的成型过程 (7)4.注射机的选择 (8)4.1注塑机概况 (8)4.2注塑机的分类 (8)4.3注塑机的选择 (8)5. 模具结构设计 (11)5.1 分型面的确定 (11)5.2 成型零件的尺寸计算 (12)5.3浇注系统的设计 (16)5.4导向机构的设计 (19)5.5排气系统的设计 (21)5.6冷却系统的设计 (21)6、校核注射机有关工艺参数 (23)6.1、注射量的校核 (23)6.2、锁模力与注射压力 (23)6.3、模具厚度H (24)7.模具总体结构 (25)7.模具的试模安装 (27)结束语 (29)致谢 (30)参考文献 (31)1.绪论80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2000年我国模具总产值预计为260-270亿元,其中塑料模约占30%左右。

型腔的加工_模具制造技术(第2版)_[共2页]

![型腔的加工_模具制造技术(第2版)_[共2页]](https://img.taocdn.com/s3/m/12047288312b3169a551a4af.png)

模具制造技术(第2版)塑料模型腔作用是形成制件外形表面,要求尺寸精度高,表面粗糙度小,而且一般形状也比较复杂,因此型腔的加工是模具制造的难点。

5.3.1 型腔的加工型腔的加工方法有以下6种。

1.采用通用机床加工对于圆形型腔、方形型腔等形状简单、规则的型腔,可以采用通用机床加工,但是生产效率较低,成本较高,加工精度也难以保证。

2.采用仿形铣床加工使用仿形铣床可以加工各种结构形状的型腔,特别适合于加工具有曲面结构的大尺寸型腔,如图5-32所示。

按照预先制好的靠模,在模坯上加工出与靠模形状完全相同的型腔。

这种方法自动化程度较高,能减轻工人的劳动强度,提高生产率。

但加工后一般需要修正仿形铣削留下的刀痕、凹角及狭窄的沟槽等部位。

3.采用电火花加工电火花加工可以加工切削困难的小孔、窄缝或带有文字花纹的部位,加工精度高。

但是电火花加工后的表面呈粒状麻点,需要手工抛光或机械抛光。

由于表面为硬化层,手工抛光较费时。

4.采用电火花线切割加工电火花线切割适合于加工镶拼结构的型腔,但是如果线切割加工后的表面粗糙度达不到要求,还需要抛光型腔。

5.采用冷挤压法加工冷挤压法加工型腔是在常温下,利用安装在压力机上的成型凸模(也称为工艺凸模),在一定的压力和速度下挤压模具坯料,使之产生塑性变形而形成与凸模工作表面吻合的型腔表面。

型腔冷挤压是利用金属塑性变形的原理实现的,属于无屑加工方法。

型腔冷挤压的方法有2种:开式挤压和闭式挤压。

(1)开式挤压:开式挤压是将模具的模坯置于挤压凸模下面加压,如图5-33所示。

在挤压凸模的作用下金属向四周自由流动,挤压凸模压入毛坯形成型腔。

但是毛坯上表面出现内陷,挤压后需要机械加工。

开式挤压主要用于型腔较浅,形状简单,精度要求不高,外形还需要加工的凹模型腔。

应注意开式挤压时需要有安全措施。

图5-32 曲面结构的型腔。

仿 形 加 工

雕刻刀

模具制造工艺学

模具制造工艺学

仿形加工

▪ 仿形加工主要用于复杂旋转曲面凸模、型腔 或型孔成形表面的加工。仿形加工以事先制成的 靠模为依据,加工时触头对靠模表面施加一定的 压力,并沿其表面移动,通过仿形机构,使刀具作 同步仿形动作,从而在模具零件上加工出与靠模 相同的型面。

1.1 仿形加工的控制方式及工作原理

仿形加工 的控制方式

仿形触头

仿形触头

常用的仿形触头有如下3种:圆柱形触头,球头形触头和锥形球头 触头。分别为以圆柱面为仿形基准面,用于平面轮廊和型腔底部清 根的仿形;以球头为仿形基准,用于三维型腔的表面加工,可保证在 任何方向上触头与靠模曲面都成法向接触;以球头为仿形基准,用 于曲率半径较小的深型腔复杂型面的立体仿形。

如木材、树脂混合石青和合成树脂等。木材的 材质要坚硬而且不易变形,制成靠模后要涂漆或硬 化树脂;树脂混合石青是在石青中添加常温硬化 性粉沫树脂,以增强耐压能力;合成树脂有酚醛树 脂、环氧树脂和聚脂树脂3种,其密度轻、强度好、 收缩性小、制作容易。合成树脂通常以玻璃纤维 作增强材料,用层压浇注法制作靠模。复杂的自然 曲面立体靠模一股均用非金属材料,其模型可采用 人工雕塑的方法加工。

1.3 雕刻加工

▪ 雕刻加工属于机械式仿形的一种。它是通过缩放尺进行仿形的。 雕刻机是用于加工文字、数字、刻度及各种凹凸花纹图案的专用机 床,亦可用于小型模具型腔的加工。雕刻机种类很多,按其加工表面 的类型可分为:平面雕刻机和立体雕刻机、平面雕刻机主要用于雕 刻平面上的文字、数字和图案;立体雕刻机除用于平面雕刻外,还 可进行小型模具的三维立体面雕刻。

靠模

▪ 靠模是仿形加工的依据。为了保证仿形加工精度,除了要求靠模 具有一定的尺寸精度外,还应保证在使用中不产生变形和磨损。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11型腔仿真加工

11.1UG数控仿真概况

UG是一个交互式CAD/CAM(计算机辅助设计与计算机辅助制造)系统,它功能强大,可以轻松实现各种复杂实体及造型的建构。

它在诞生之初主要基于工作站,但随着PC硬件的发展和个人用户的迅速增长,在PC上的应用取得了迅猛的增长,已经成为模具行业三维设计的一个主流应用。

例如应用在飞机、航天、汽车、家电、等日常用品中。

本次毕业设计使用UG NX的CAM模块完成投影仪外壳注塑模具型腔的粗、精加工数控编程与后置处理,利用几何仿真软件完成切削轨迹的运动仿真与虚拟切削。

11.2加工工序制定

在进行型腔数控仿真加工时,有以下几个工序粗加工、半精加工、精加工,第一个工序的目的是为了铣削掉大部分的余料。

如何提升加工效率是要首先考虑的,可是我们也不能忘了加工费用;而半精加工、精加工是为了保证加工质量,在保证质量的前提下,把加工费用降到最低。

进行加工仿真有以下几个参数需要进行确定:切削深度、切削宽度、主轴转速、进给速度。

11.3创建加工工序

11.3.1设置加工环境

打开投影仪外壳型腔零件图,鼠标单击应用模块图标,在菜单栏选择加工选项,此时进入加工环境,进行设置。

11.3.2创建加工坐标系和加工几何体

创建加工坐标系:首先点击创建几何体坐标,在“创建几何体”对话框中选择MCS图标,在“加工坐标系”对话框中选择坐标原点图标,在选择自动判断,点击型腔的一个边角,这样就完成了坐标系的建立。

创建加工几何体:首先创建几何体图标,“父级组”选择MCS,随后创建几何体,再点击加工几何体图标,选择全选,选定要加工的零件,在选定大小合适的毛坯。

11.3.3创建刀具

点击创建刀具图标,在对话框中选择此次所需要的刀具型号和大小,如下图所示。

图11.5创建刀具

11.3.4创建型腔铣

在功能区单击“主页”创建工序型腔铣,类型选择mill_contour,子类型选择为CA VITY_MILL(型腔铣);刀具则选择D16的刀具;本步骤的加工方法选择MILL_ROUGH(粗加工)。

其他的选项不变,都使用系统默认的参数,如下图所示。

图11.6型腔铣参数及刀路轨迹

图11.7型腔铣结果图

再次新建工序命令。

在这里类型还是选择为mill_contour,子类型选择为ZLEVEL_PROFILE(深度轮廓铣);刀具选择D6R1,本步骤加工类型选择MILL_SEML_FINISH(半精加工),其他的参数按系统默认进行。

如下图所示

图11.8深度轮廓铣及刀路轨迹

图11.9深度轮廓铣结果图

新建工序命令,选择mill_contour,子类型为FIXED_CONTOUR,多用于精加工,刀具类型:D6R3,其他参数根据系统默认值,如下图所示。

图11.10刀路轨迹

图11.11结果图

此道工序所加工方法,刀具类型等都与之前的深度轮廓铣的数据保持一致。

只是在精度和位置上有所不同,如下图所示。

图11.12刀路轨迹

11.4.8创建面铣工序

点击创建工序图标,类型选择mill_planar,子类型选择带边界面铣FACING _MILL,刀具类型选择D8,此道工序加工方法选择精加工,其他参数按系统默认数值。

图11.13面铣及刀路轨迹

11.5生成程序

依次在工序上右键,选择后处理弹出对话框,在其中选择后处理文件,选择系统后处理文件并生成加工代码。