第14章 微电子连接技术

第14章集成电路版图设计资料

8/8/2019

共85页

34

MOS dummy

• 在MOS两侧增加dummy poly。

• 添加dummy管,可以提 供更好的环境一致性。

8/8/2019

共85页

35

RES dummy

• 类似于MOS dummy方法增加dummy,有时会在四 周都加上。

8/8/2019

共85页

36

CAP dummy

共85页

4

• 第二张mask定义为active mask。 有源区用来定义管子的栅以及允许注入的p型或者n型扩散的源漏区。

8/8/2019

共85页

5

• 第三张mask为poly mask: 包含了多晶硅栅以及需要腐蚀成的形状。

8/8/2019

共85页

6

• 第四张mask定义为n+mask, 用来定义需要注入n+的区域。

• 不同的工艺线和工艺流程,电学参数有所不同。

• 描述内容:晶体管模型参数、各层薄层电阻、层与层间的 电容等。

• 几何设计规则是图形编辑的依据,电学设计规则是分析计 算的依据。

8/8/2019

• 完成一个反相器的版图设计

8/8/2019

8/8/2019

8/8/2019

8/8/2019

8/8/2019

8/8/2019

共85页

37

Interconnect

• 关键走线与左右或上下走线的屏蔽采用相同层或 中间层连接VSS来处理。

• 也可增大两者间的间距来减少耦合。

8/8/2019

共85页

38

Guard Ring的设计

8/8/2019

共85页

39

深阱guard ring

简述连接技术在电子封装中的应用

简述连接技术在电子封装中的应用(南昌航空大学焊接技术与工程专业060142班江西南昌330063)1 前言微电子技术特别是电子封装技术发展迅速,微电子封装是将数十万乃至数百万个半导体元件(即集成电路芯片)组装成一个紧凑的封装体,由外界提供电源,并与外界进行信息交流。

微电子封装包括单芯片封装(SCP)设计和制造,多芯片封装(MCM)设种封装基板设计和制造,芯片互连与组装设计和制造,芯片后封装工艺,各封装总体电性能、力学性能、热性能和可靠性设计、封装材料等多项内容【1】。

装不但直接影响着集成电路本身的电性能、力学性能、光性能和热性能.影响其可靠性和成本。

还在很大程度上决定着电子整机系统的小型化、多功能化、可靠性和成本,电子封装越来越受到人们的重视。

微电子连接技术是微电子封装技术中的重要环节。

目前,表面贴装技术(SMT)是微电子连接技术发展的主流,而表面贴装器件、设备及生产工艺技术是SMT的三大要素。

因而在微电子封装技术发展过程中,微电子连接技术也随之发展,自动化程度越来越高,加工过程也越来越精细【2】。

2 电子封装的发展历程回顾【3】集成电路封装的历史,其发展主要划分为以下几个阶段:第一阶段,在20世纪70年代之前,以插装型封装为主。

包括最初的金属圆形(T0型)封装、后来的陶瓷双列直插封装(CDIP)、陶瓷一玻璃双列直插封装(CerDIP)和塑料双列直插封装(PDIP)。

尤其是PDIP.由于性能优良、成本低廉又能批量生产而成为主流产品。

插装型器件分别通过波峰焊接和机械接触实现器件的机械和电学连接。

由于需要较高的对准精度,因而组装效率较低,器件的封装密度也较低,不能满足高效自动化生产的需求。

第二阶段,在20世纪80年代以后,以表面安装类型的四边引线封装为主的表面安装技术迅速发展。

它改变了传统的插装形式,器件通过再流技术进行焊接,由于再流焊接过程中焊锡熔化时的表面张力产生自对准效应,降低了对贴片精度的要求,同时再流焊接代替了波峰焊,也提高了组装良品率。

微电子连接技术的发展

微电子连接技术的发展微电子封装是将数十万乃至数百万个半导体元件(即集成电路芯片)组装成一个紧凑的封装体,由外界提供电源,并与外界进行信息交流。

微电子封装所包含的范围应包括单芯片封装(SCP)设计和制造,多芯片封装(MCM)设计和制造,芯片后封装工艺,各种封装基板设计和制造,芯片互连与组装,封装总体电性能、力学性能、热性能和可靠性设计、封装材料等多项内容。

微电子封装不但直接影响着集成电路本身的电性能、力学性能、光性能和热性能,影响其可靠性和成本,还在很大程度上决定着电子整机系统的小型化、多功能化、可靠性且以其日益增长的产量(数千万t)赢得了工业社会的承认和信任,从而使其应用的学科、行业和领域不断扩大。

例如:材料科学、材料保护、表面工程、石油化工、能源技术、工程机械、机器制造、舟艇船舶、交通运输、冶金设备、建筑装饰、工程爆破、环境保护、水利水电、高压输电、电力金具、电工电子、电脑家电、电线电缆、电解电镀、消防器材、办公用品、仪器仪表、医药化肥、食品轻工、烹饪用具、厨房设备、家具用材、医疗器械、切削刃具、油井钻探、油气管道、桥梁隧道、港口码头、市政建设、设备维修、农业机械、真空元件、超导材料、低温装置、海洋工程、国防军工、航空航天和原子能科学,以及金属资源的节约、综合利用和可持续发展等等。

实际上,可以说,凡是使用金属材料特别是那些使用稀缺和贵重金属材料的地方,爆炸复合材料都有用武之地,并能大和成本,微电子封装越来越受到人们的重视。

目前,表面贴装技术(SMT)是微电子连接技术发展的主流,而表面贴装器件、设备及生产工艺技术是SMT的三大要素。

因而在微电子封装技术发展过程中,微电子连接技术也随之发展,自动化程度越来越高,加工过程也越来越精细。

插封装(PDIP)。

尤其是PDIP,由于性能优良、成本低廉又能批量生产而成为主流产品。

插装型器件分别通过波峰焊接和机械接触实现器件的机械和电学连接。

由于需要较高的对准精度,因而组装效率较低,器件的封装密度也较低,不能满足高效自动化生产的需求。

电子封装和组装中的微连接技术

电子封装和组装中的微连接技术Microjoining Technology in Electronics Packaging and Assembly王春青田艳红孔令超哈尔滨工业大学材料科学与工程学院微连接研究室,150001李明雨哈尔滨工业大学深圳研究生院,518055摘要材料的连接在微电子器件封装和组装制造中是关键工艺之一,由于材料尺寸非常微细,连接过程要求很高的能量控制精度、尺寸位置控制精度,在连接过程上体现出许多的特殊性,其研究已经成为一门较为独立的方向:微连接。

本文介绍了在微电子封装和组装的连接技术上近年来的研究结果。

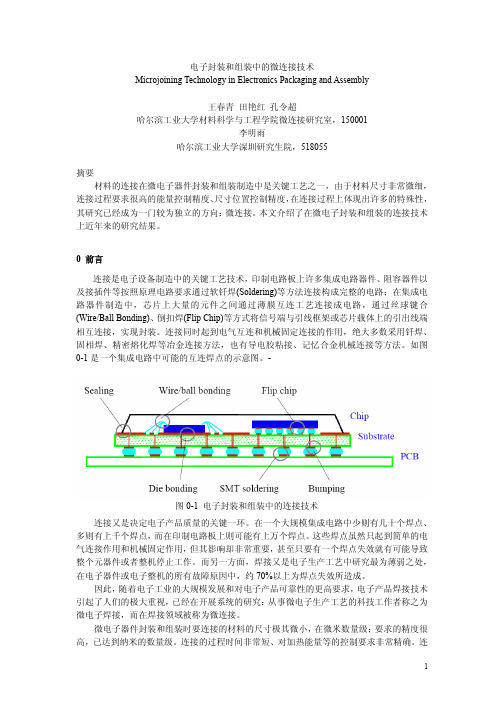

0 前言连接是电子设备制造中的关键工艺技术,印制电路板上许多集成电路器件、阻容器件以及接插件等按照原理电路要求通过软钎焊(Soldering)等方法连接构成完整的电路;在集成电路器件制造中,芯片上大量的元件之间通过薄膜互连工艺连接成电路,通过丝球键合(Wire/Ball Bonding)、倒扣焊(Flip Chip)等方式将信号端与引线框架或芯片载体上的引出线端相互连接,实现封装。

连接同时起到电气互连和机械固定连接的作用,绝大多数采用钎焊、固相焊、精密熔化焊等冶金连接方法,也有导电胶粘接、记忆合金机械连接等方法。

如图0-1是一个集成电路中可能的互连焊点的示意图。

-图0-1 电子封装和组装中的连接技术连接又是决定电子产品质量的关键一环。

在一个大规模集成电路中少则有几十个焊点、多则有上千个焊点,而在印制电路板上则可能有上万个焊点。

这些焊点虽然只起到简单的电气连接作用和机械固定作用,但其影响却非常重要,甚至只要有一个焊点失效就有可能导致整个元器件或者整机停止工作。

而另一方面,焊接又是电子生产工艺中研究最为薄弱之处,在电子器件或电子整机的所有故障原因中,约70%以上为焊点失效所造成。

因此,随着电子工业的大规模发展和对电子产品可靠性的更高要求,电子产品焊接技术引起了人们的极大重视,已经在开展系统的研究:从事微电子生产工艺的科技工作者称之为微电子焊接,而在焊接领域被称为微连接。

微连接

优点:加热迅速,生产率高,液态介质保护零件不受氧化,有时还能同时完成淬火等热处理过程,特别适用于大批量生产。浸渍钎焊根据使用的液体介质不同可分为盐浴钎焊和金属浴钎焊。

缺点:盐浴钎焊时所用的盐类,多含有氯化物、氟化物和氰化物,它们在钎焊加热过程中会严重地挥发出有毒气体。另外在钎料中又含有挥发性金属,如锌、镉、铍等,这些金属蒸气对人体十分有害,如铍蒸气甚至有剧毒。在软钎焊中所含的有机溶液蒸发出来的气体对人体也十分有害。因此,对上述这些有害气体和金属蒸气,必须采取有效的通风措施进行排除。

(3).激光再流焊是利用激光辐射能加热实现表面贴装元件与印刷电路板之间连接的软钎焊方法。目前主要有三种激光源用于再流焊,CO2激光源、Nd/YAG激光源、半导体真空管激光源。工作原理图如下:

再流焊-激光钎焊示意图

3.2热压焊是通过楔形劈刀或球形劈刀,将热、压力、超声传给金属丝在一定时间形成焊接。根据工具的不同可分为楔压焊和丝球焊。为增加金属丝与芯片表面电极的连接面积,提高连接强度和可靠性,键合之前在金属丝端部形成球,而后通过热压或超声方式实现金属丝与表面电极之间的连接,由此衍生出丝球焊。右图是楔压焊原理图:

微电子技术在集成电路设计中的应用方法

微电子技术在集成电路设计中的应用方法随着科技的快速发展,微电子技术在集成电路设计中的应用变得越来越重要。

微电子技术是研究利用微观技术和电子学原理来设计和制造微小电子器件的学科,它在集成电路设计中具有广泛的应用。

本文将探讨微电子技术在集成电路设计中的主要应用方法。

首先,微电子技术在集成电路设计中的一个重要应用方法是VLSI(Very Large Scale Integration,超大规模集成)技术。

VLSI技术利用微电子技术的特点,将数百万乃至数十亿个电子器件集成到一个芯片上。

这种集成方式大大提高了电路的功能性和性能,并使得集成电路的体积变得更小、功耗更低。

通过采用VLSI技术,人们可以设计出更强大、更高速、更节能的集成电路,满足现代电子设备对功能和性能的不断增长的需求。

其次,微电子技术在集成电路设计中的另一种应用方法是MEMS(Micro-Electro-Mechanical Systems,微电子机械系统)技术。

MEMS技术将微电子技术与机械工程相结合,通过利用微电子加工技术来制造微小尺寸的机械结构和器件。

这些微机械器件可以用来感知和操作物理变量,如压力、温度、加速度等。

在集成电路设计中,MEMS技术可以用来设计各种传感器和执行器,使得集成电路具备感知和控制的能力。

例如,利用MEMS技术可以设计出微型加速度计、压力传感器和光学器件,从而实现更智能和更高效的电子设备。

另外,微电子技术在集成电路设计中还有一种重要应用方法是SoC (System-on-Chip,片上系统)技术。

SoC技术将不同功能的模块集成到一个芯片上,包括处理器核心、内存、I/O接口、通信模块等。

通过使用SoC技术,可以在一个芯片上实现复杂的电子系统,如智能手机、平板电脑等。

微电子技术的发展使得SoC设计变得更加高效和可行,从而大大提高了电子设备的集成度和性能。

此外,微电子技术在集成电路设计中还可以采用CAD(Computer-Aided Design,计算机辅助设计)工具来辅助设计和验证。

微连接结构与工艺

第一章微连接结构与工艺1、序言当前,全世界都在加速信息化的进程,科技、经济、军事无不依赖信息化。

随着人类社会信息化步伐的加快,电子微连接技术作为先进制造技术的重要组成部分已成为当代科学技术的前沿领域之一。

随着近年来产品的小型化趋势,微连接已经成为最关键的技术前提。

微连接是电子封装及互连的重要部分,但实际上涵盖更广的领域,对于制造其他更多的小型器件、装置和系统尤为关键。

如医学内置物制造、传感器和换能器、电池以及光电子器件等。

微连接是一个广义的术语,定义很宽松而且大多数与传统的焊接或连接相关。

微连接最早的定义是以被连接对象的尺寸为准则,一般100微米以下的可以被称为微连接。

还可以通过其他方式来定义微连接。

有的时候可以根据使用设备、被连接的材料,甚至是焊缝尺寸等定义微连接。

例如,常规电阻焊大多数应用在汽车车身和家电组装中的钢或铝合金的连接上,板厚或者丝的直径通常超过0.5mm,然而电阻微焊接主要用在精细器件和装置制造中非铁金属材料的连接上面,板厚或丝的直径大约在20~400μm之间,如电池、印刷电路板、继电器、传感器、安全气囊、散射屏和医疗装置等。

因此大多数微连接都是相对于宏观尺寸来说明的,也就是说还有纳米连接、微米连接的说法。

很多微连接或微焊接过程可以追溯到20实际50年代,从电阻焊开始,相继开发了热压丝焊、超声丝焊、以及热超声丝焊,出现了电子束焊接,它可以适用于宏观和微观。

随着微电子、医疗、航空航天和国防工业的发展,很多微连接工艺和技术应运而生。

微连接具有非常重要的作用。

尽管很多连接工艺和应用被认为是很成熟的,但由于产品持续小型化趋势,微连接技术面临很多挑战。

例如,在MEMS封装和互连中,单独的电器、机械、流体和光学元件需要被连接或者耦合到宏观的外部环境中。

后者将产生传感器技术中独特的问题:一方面,微系统需要被保护以防止外部机械的损坏和腐蚀;另一方面,又要被暴露在足够多的外部环境中,以获得真实确凿的物理化学数据。

第1章 钎焊基础知识

第14章 微电子连接技术概述

14.1 集成电路的封装 14.2 微电子器件的连接技术应用 14.3 电路板组装微连接技术 14.4 微电子连接无铅钎焊技术

14.1 集成电路的封装

图14-1 插装型典型封装

14.1 集成电路的封装

图14-2 贴片型集成电路典型封装

14.2 微电子器件的连接技术应用

3.压焊技术

表14-3 各种压焊在微电子器件中的应用情况

4.粘接技术

表14-4 各种粘接技术在微电子器件中的应用情况

14.2.2 梁式引线和面键合技术

1.梁式引线技术 2.面键合技术(倒装芯片连接技术)

1.梁式引线技术

图14-3 梁式引线器件的结构

1) 芯片上无论有多少引线和焊点,均可一次焊接成形,

13.3 常用材料的钎焊

13.3.1 13.3.2 13.3.3 13.3.4

钢及不锈钢的钎焊 铝及其合金的钎焊 铜及其合金的钎焊 铝和铜的钎焊

13.3.1 钢及不锈钢的钎焊

1.碳钢和低合金钢的钎焊 2.不锈钢的钎焊

1.碳钢和低合金钢的钎焊

(1)钎焊特点 钢表面形成的氧化物成分和结构会影响到其钎焊性。 (2)钎料与钎剂 软钎焊时,应用最广的是锡铅钎料。 (3)钎焊工艺 低碳钢和低合金钢可以用各种方法钎焊。

12.4.4 贵金属钎料

1.金基钎料 金与铜能形成无限固溶体,因此按不同比例可以配制成不同熔点的钎料。 金铜钎料由于蒸气压低,合金元素不易挥发,因而特别适合于电真空焊件 的钎焊。Au-17.5Ni金镍钎料是金基钎料中具有代表性的一种。它熔点合适, 蒸气压低,高温强度、塑性和抗氧化性都好,所以在国外航空工业、电子 工业中曾得到广泛的应用。但金镍钎料是稀缺昂贵的合金,目前在航空航 天领域内正在被其他钎料(如5Ag-Cu-Pd、Cu-Mn-Co等钎料)逐步取代。 2.含钯钎料 钯能完全溶于银和镍中形成无限固溶体,含钯钎料对不锈钢和高温合金的 溶蚀性小,适于钎焊薄件。含钯钎料具有良好的润湿性,甚至能润湿轻微 氧化的金属表面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Tianjin university

ቤተ መጻሕፍቲ ባይዱ

14.2.2 梁式引线和面键合技术

为了更好提高器件内引线焊接质量、可靠性和生产效率,发展了梁式引线技 术和面键合技术。 1.梁式引线技术 梁式引线技术是在器件芯片通过沉积多层金属制作“梁”,来代替半导体器 件的内引线。这种技术改善了器件内引线焊接的可靠性,提高内引线焊接效率。 梁式引线器件的结构由图14-3所示。 梁式引线主要优点是: 1)芯片上无论有多少引线和焊点,均 可一次形成和焊上,焊接速度快,生产 效率高; 2)制作连接引线时,芯片不受压力; 3)比引线丝焊接的可靠性高; 4)空气隔离的梁式引线,适用于高频 和微波器件。

表14-2 各种钎焊在微电子器件中的应用 焊接 机械热脉冲 电烙铁钎焊 方法 劈刀钎焊 电阻钎焊 光学钎焊 激光钎焊 气体保护 炉式焊接 真空钎焊 芯片焊接 器件内引线焊接 外壳封装 感应钎焊 超声波钎焊 芯片焊接 芯片焊接 内引线焊接 外壳封装 外壳封装

Ge、Si合金 芯片焊接 芯片焊接 应用 内引线焊接 内引线焊接 内引线焊接 内引线焊接 型器件内引 范围 内引线焊接 外壳封装 外壳封装 线焊接 外壳封装 外壳封装

PGA

DIP

图14-1 插装型典型封装

贴片型封装改变了传统 的插装形式 ,采用了四边引 线封装为主的表面安装技术 (SMT),器件通过再流焊技术 QFP BGA PLCC 进行焊接。由于再流焊接过 图14-2 贴片型集成电路典型封装 程中焊锡熔化时的表面张力 产生自对准效应,降低了对贴片精度的要求,同时再流焊代替了波峰焊,也提 高了组装良品率。比较典型的类型包括塑料有引线片式载体(PLCC)、四边引线 扁平封装(QFP)和焊球阵列封装(BGA)等(如图14-2)。

14.2.1 传统连接工艺应用

1.钎焊技术 钎焊是微电子器件制造中最早使用的焊接技术。早期的器件无论芯片与底 座的焊接、引线的焊接、还是外壳的封装都是采用钎焊技术。现在,各种器件 的芯片与底座的连接还是采用钎焊,锗合金器件的内引线及集成电路外壳封盖 也有用钎焊。各种钎焊技术及应用情况,由表14-2列出。

2.熔焊技术 熔焊在微电子器件制造中用得不多。但其中电子束焊、激光焊、钨极脉冲 微氩弧焊、微束等离子焊及高频熔焊都是很有发展前途的微电子器件焊接方法, 主要用于外壳封装,电子束焊和激光焊还可用于内引线焊接。 共晶焊也称低熔点合金焊,是较特殊的用于微电子焊接的熔焊技术,其中 主要是金-硅共晶焊。

Tianjin university

3.压焊技术 压焊在微电子器件制造中应用非常广泛。表14-3列出了各种压焊工艺在微 电子器件中的应用情况。电阻焊是目前小功率器件的金属外壳封接的基本方 法,平行缝焊和平行微隙焊专门用来焊接小型外壳和细的内引线的电阻焊。 冷压焊主要用于大功率晶体管的外壳封接。真空扩散焊可以用来进行非金属 与金属的焊接。热压焊和超声波焊是器件内引线焊接的主要方法,是引线键 合技术的基础。

Tianjin university

14.2 微电子器件的连接技术应用

微电子器件的连接主要包括器件芯片焊接、器件引线焊接、器件外壳封装 及器件外壳的制造等,其中微电子器件焊接的对象是极细的金属丝(一般10~ 200μm直径)和极薄的金属膜(一般厚度几个~数百μm),并且在焊接过程中尽量 避免影响器件电学特性的气氛及杂质。 微电子器件中涉及的材料较多,如:常用无磁材料有无氧铜、不锈钢、蒙 耐尔合金和无磁可伐合金等;磁性材料有工业纯铁、钢、可伐合金和镍等;常 用耐高温材料有钨、钼、钽、铌、石墨等;封接材料有非金属的玻璃、陶瓷与 金属的可伐合金、无氧铜、钽、铌、钼及钼合金等。由于微电子器件种类多, 材料多,结构复杂,可采用的连接方法有钎焊、熔焊、压焊、粘接以及其他连 接技术。

Tianjin university

14.1 集成电路的封装

集成电路封装形式有多种,并处于发展中,目前比较典型的是插装型封装和 贴片型封装。

插装型封装 是较早出现的集成电 路封装形式,包括双列引线封装(DIP) 和面阵列封装(PGA)等,如图14-1。插 装型器件分别通过波峰焊接和机械接 触实现器件的机械和电学连接。

表14-3 各种压焊在微电子器件中的应用情况 焊接方法 应用范围 电阻焊 内引线焊接 外壳封装 冷压焊 外壳封装 热压焊 内引线焊接 超声波焊 内引线焊接 真空扩散焊 芯片焊接 陶瓷外壳与金属焊接

4.粘接技术 粘接主要用来完成器件芯片与底座的连接和器件外壳的气密封装。其主要 技术有低温银浆粘接、共晶焊、导电胶粘接、环氧树脂粘接。表14-4列出了各 种粘接技术在微电子器件中的应用情况。

第14章 微电子连接技术概述

微电子连接技术是微电子技术广泛应用的重要保证,它主要包括两个方 面的内容:一是电子元器件封装与连接,尤其是其中的大规模与超大规模集 成电路的封装连接;二是电子元器件组成电路的组装,主要通过印刷电路板 以焊接的方式来完成。微电子连接方法有多种,不仅包含传统的连接方法, 也开发了许多新的连接工艺,焊接技术在其中仍居于十分重要的地位。

表14-1列出用于微电子器件的各种焊接技术及其应用范围。

焊接方法

钎焊

熔焊

压焊

粘接

梁式引线

面键合

自动载带组 焊 引线焊接 芯片焊接

引线焊接 芯片焊接 应用范围 外壳封接 外壳制造

外线焊接 外壳封接 外壳制造

外线焊接 外壳封接 外壳制造

芯片粘接 外壳封接

引线焊接 芯片焊接

引线焊接 芯片焊接

Tianjin university

图14-3 梁式引线晶体管示意图

梁式引线技术既用于单个器件,也可用于复杂的集成电路。引线键接的基 本技术是热压焊,常用的方法包括:振动法、软压法、机械或电学热脉冲法; 此外还有孔眼焊接、平行间隙焊接、激光焊接、焊料焊和附着焊等。

Tianjin university