2014年年度大修总结

2014年维修工作总结

2014年维修工作总结2014年机电维修工作总结时光飞逝,转眼间从配电室调出来工作已近半年。

在这半年里,我在厂部和科室的正确领导和关心支持下,本着积极的工作态度和热情的服务精神,一边尽己所能的工作,一边虚心的学习新知识。

为机电组和科室做了一些实实在在的事情,取得了一定的成绩。

但还存在一些不足,有待提高和改进。

现将半年来有关工作情况总结如下:一、工作内容我的工作内容大致分为机电组工作和设备科科室工作。

机电组工作:1.组织班组成员做好车间设备的巡检、维护和维修工作;2.参与巡检和重点维护、维修工作;3.负责机电组和变配电室的现场规范和管理;科室工作:1.安全工作:填写安全检查记录、安全整改记录、安全月报表、安全季报表;2.质量工作:整理维护设备档案资料;收集整理冰机、锅炉、变配电运行记录、设备用油记录和车间设备保养记录;统计设备完好率和监视测量装置有效率;3.完成领导安排的其他工作;二、主要成绩1.在机电组规范了个人用品的摆放,如:茶杯、工作鞋等;2.公用工具、备品备件和资料等实行专人分管整理;3.组织机电组成员及时完成车间设备的巡检、维护和维修,保障了车间生产设备的正常运行;4.组织班组顶酷暑参与车间新设备安装、放线、接线及调试等工作,为新设备早日投产作好准备;5.参与能源组设备的部分维修,保证了能源设备的运行;6.在q10机液位控制系统故障时,实现了q10机的液位控制系统的改造、并修复原液位控制器,恢复原控制器控制液位后运行正常,至今无异常;7.参与前加工段均质冷却水系统改造的电气部分安装工作;8.参与cip中心站系统改造的电气和气动部件的安装和调试工作;9.完成车间设备巡检表的更改,加大了设备巡检力度;10.做好安全工作的各种记录、报表;11.做好设备档案的维护和设备运行、设备用油、车间保养记录的收集;做好设备完好率和监视测量装置有效率的统计;三、经验体会1.塌实刻苦提高专业技能作为一名技术人员,专业技术水平是根本。

2014大修工作总结

2014大修工作总结一、这次大修存在的不足主要有:1、2月22号18:53 回转窑投料,投料前C2A预热器堵塞,根据计划及窑况,本应16:00投料,但由于预热器堵塞投料时间推迟了近5小时,影响了点火投料的油耗、煤耗及电耗。

2、2月26号11:55窑内掉砖停机,2月27号14:13窑投料。

由于没能完全掌控好耐材施工质量造成窑内掉砖工艺事故的发生,停机26.3小时。

3、处理完掉砖后,再次投料前,C3A预热器堵,根据窑况本计划11:40投料,结果14:13投料,投料时间推迟了2.55小时左右。

影响了油耗、煤耗及电耗。

二、检修后仍存的安全隐患:1、窑头罩浇注料处理不彻底。

2、各级旋风筒及上升烟道结皮没有清理。

3、四、五级翻板阀活动不灵活,锁风效果较差。

原因分析:掉砖原因:1、中控室在窑内砌砖的过程中,没有把好砌筑质量关。

2、施工组织不力,造成部分子项的施工次序颠倒,特别是窑口浇注料的施工,这次是在窑口浇注料施工的过程中边转窑边打窑插,部分位置窑插找补不合格。

3、检修过程中,对窑内砌砖的质量没有很好的把握住,特别是在窑口浇注料的施工过程中,对窑0米到38米窑插找补不仔细,在此问题中负责窑砌砖的操作员负有坚督责任,中控室分管负责人负有坚督及管理责任,。

4、自身的工作能力及技术能力不够。

预热器堵塞原因:1、第一次回转窑点火升温时间较长,二级温度较高,特别是C1出口温度也较高,高达450℃,二级出口达到近600℃。

2、窑操作投料过程中,前期投料较少,且下料管温度较高,造成堵料。

3、在升温过程中,预热器有掉结皮现象,第二次还没有投料,在投球时发现预热器堵塞,清理时发现是结皮堵塞。

下一步工作计划:1、认真总结教训,在班前班后会上认真剖析,总结所有施工过程中出现的问题,总结原因,下一步如何避免,并且要求所有操作员认真做好总结。

2、提高自身的技术素质及工作能力,特别是耐火材料的施工。

3、加强对耐火砖施工质量的坚督,施工规范的学习。

发电机专项大修总结报告..

内蒙古华宁热电有限公司2014年发电机专项大修总结报告批准:审核:整理:2014年08月10日专项大修项目可行性研究报告项目名称:发电机专项大修建设单位:内蒙古华宁热电有限公司批准:审核:编制:设备管理部内蒙古华宁热电有限公司二〇一三年八月十日专项大修项目可行性研究报告二、技改项目方案:针对#1发电机目前运行中存在的问题,邀请厂家或有职责的单位对发电机进行专项大修。

三、工程规模和主要内容:(项目的构成和范围、位置选择、线路路径及接线方案,技改后系统的布置、设备性能及有关参数,必要的图纸等。

生产准备及培训情况。

)主要进行以下项目:1、发电机抽转子,对定子线圈进行彻底除尘清理油污2、对发电机定子线圈端部进行检查,看垫块和绑绳及压紧螺栓是否存在松动的现象,对已松动的进行处理。

3、配合汽机专业对五瓦进行彻底处理,防止漏油增大导致发电机损坏。

4、检查发电机定子铁芯、槽楔、压板是否松动,对松动的槽楔进行处理。

5、发电机集电环外观及圆度检查6、检查效验测温装置7、定子喷漆8、检查转子小齿、大齿是否有变色、修斑、裂纹等异常。

9、检查护环嵌装情况,风扇、轴颈及平衡块有无异常。

10、转子吹灰,檫拭、检查通风孔有无堵塞。

11、检查清扫刷架、滑环、引线、更换碳刷、调整电刷压力12、转子交流阻抗试验,并与原始数据相对比13、定子交直流耐压试验四、工程施工条件:1、工程外部条件的落实情况:(包括:工程项目有关征地、搬迁、陪偿等)不涉及上述外部条件2、设计、施工队伍的选择:通过招标选择优秀队伍进行供货、施工。

3、工程实施计划完成时间:(1)工程勘测、设计周期:两周(2)设备制造(订货)周期:一个月(3)安装、调试时间:(4)试运行、培训时间:4天五、经济效益分析:(对改造前后的安全经济运行状况、社会环境影响进行对比分析,明确改进后对于提高系统和本单位安全性、可靠性、节能降耗等应达到指标,从提高效益、降低成本、增加利润及多投资回收等方面进行分析。

2014年检修总结

华星石化公司2014年装置停工检修及改造工作总结根据生产部总体安排,以“安全第一、质量优先”为指导思想,以“严把安全关、质量关”为根本宗旨的装置大检修于2014年10月中旬全面展开,检修中完成了对仪表设备、技术改造、设施检修等多方面工作。

现从以下几个方面总结本次大修改造工作:第一部分:检修改造准备工作1、制定检修计划和方案运维中心仪表专业于2014年4月统计完成,并制定《2014年10月全厂停工检修计划》,确定仪表检修内容202项,及时统计、申报各部检修需求材料,做好检修物资准备。

根据检修时间安排,认真制定检修方案,合理安排检修时间,确保无检修漏项。

2、成立检修小组为确保检修有条不紊地进行,仪表专业成立检修小组,从各方面着手做好检修工作。

第二部分:检修改造停工工作为保证现场仪表在停工过程中不被损坏,仪表人员采取了以下措施:1、将不能用蒸汽吹扫的仪表切出;2、根据工艺吹扫进度,将所有仪表放空打开,主要包括引压管、玻璃板、浮筒液位计等仪表放空;3、人员安排到位,每人负责固定区域,保证仪表吹扫干净;第三部分:检修改造实施工作1、主要工程量(1)检修工作各装置主要工程量情况如下:三车间:拆装更换提升管反应器热电偶8支;铺设更换TE1202、TE1606、FT1229、TE1406、TE1402仪表信号线;增加气压机入口罐液位LT801;气压机调节油压力PT005;更换流量计3台;清理玻璃板液位计75台;动火整改仪表伴热线及引压管150米;拆卸检查调节阀10台;清理双转子流量计4台。

DCC:拆装更换提升管反应器热电偶4支;清理双转子流量计7台;检修雷达料位计3台;更换流量计5台;动火整改稳定岗位30台玻璃板液位计伴热线;动火整改精制岗位45台玻璃板液位计伴热线;清理靶式流量计5台;新增气压机入口罐液位LT1502;新增柴油至原料油常柴线流量计;配合烟气脱硫项目DCS 系统硬件的扩展安装;油浆系统8台调节阀需拆卸检查;清理分馏区域内油类液位计、玻璃板22台;更换分馏二层汽包4台玻璃板、高压玻璃面板(每台2块)。

年大修检修总结

动力厂2014年大修检修总结2014年11月10日公司安排停产大修工作。

动力厂15000制氧车间计划停机检修7天。

发电车间计划停机检修4天,由于没有煤气,至今尚未恢复生产。

给水车间计划停水检修1天。

经过动力厂全体员工努力,检修工作已完毕。

现将各车间检修总结如下:一、15000制氧车间1、机械设备计划检修项目12项,完成7项,完成率58.3%。

具体项目见附表。

2、仪电设备计划检修检查项目79项,完成项目70项,完成率88.6%。

具体项目见附表。

二、发电车间1、机械设备计划检修项目32项,完成11项,完成率34.3%。

具体项目见附表。

2、仪电设备计划检修检查项目62项,完成项目52项,完成率83.9%。

具体项目见附表。

3、发电车间计划检修4天,9日下午16点公司安排停机。

10日早7点开始检修,14日早8点具备启车条件。

(安排检修时间短且缺少备件检修不彻底),因无煤气一直未投入生产。

19日根据实际情况向生产部要求2天检修时间,更换锅炉底部电动排污阀,以及更换给水泵出口阀门位置,现已完成打压合格。

三、给水车间1、计划检修项目2项,完成2项,完成率100%。

具体项目见附表。

四、变电站1、计划检修项目22项,完成项目16项,完成率72.7%。

五、检修安全情况检修前动力厂根据各车间检修项目特点,认真制定了检修项目风险评价表,提前预估检修中可能存在的各类风险。

制定一系列检修安全操作方案。

检修前对参与检修职工进行检修前安全教育。

通过检修前准备、检修中的检查等工作的开展,动力厂在本次检修过程中未发生一起安全事故。

六、检修中存在的不足1、检修比较突然,准备不充分。

许多大修备件尚未到货,致使检修不彻底。

2、检修人员严重不足。

动力厂现有维修工20名(包括钳修主任),大修期间工作量大时间紧任务重,常常出现人手不足情况。

一个维修工每天连续工作十几小时,即影响检修质量也存在安全隐患。

3、缺少高压焊工。

发电车间锅炉设计压力3.82Mpa属中压锅炉。

2014年电仪部大检修总结

温度

350

465 233 / /

介质

转化气

过热蒸汽 蒸汽

制造厂

FISHER SG FISHER ROSEMOUNT

HCV1030内漏,大修

HCV-04106拆检 FCV-47卡涩检修,执行机构及阀门检查 FCV-1004执行机构密封性检查检修、润滑 FCV-1003执行机构密封性检查检修、润滑 ACV-8-1气缸窜气,对活塞气缸解体检修 ACV-8-2气缸窜气,对活塞气缸解体检修 MV-1180车修阀体连接法兰及损坏内件 PV-2324卡涩、内漏,车修研磨阀体内件 LV-7内漏、动作慢,检修 PV-24设备检修下线后发现阀座损坏,检修 PV-15内漏,检修 PV-04124 50%卡涩,检修

ORBIT 0.175 0.175 115 149 149 40 0.52 0.52 0.1 300 300 20 水 Mixed Fuel Gas Mixed Fuel Gas H2O+CO2 H2,N2,Ar,CH 4 H2,N2,Ar,CH 4 天然气 ORBIT ORBIT W.Y ORBIT ORBIT NEIES CONTROLS

3、配合压缩机检修 本次大修配合工艺拆检合成空压机101J、天然气压缩机102-J、合成气压缩机 103-J,CO2压缩机/增压机,拆装探头40支, 更换热阻36支(其中101-J高压缸后轴热阻 6支、102-J透平前后轴瓦热阻6支,增速箱 热阻8支、103-J热阻16支),更换103-J振 动探头(XE-36-1/2)2支,更换探头延伸 电缆挠性管40根。此次为了确保所有温度 的完好性,因此检修中对使用超过一个大 修周期的所有温度进行了整体更换。

宁夏石化公司电仪部2014年度吴仪检修项目表(续) 检修内容

2014年工程部年终总结

2014年年终总结时光飞逝,2014年即将结束,首先感谢公司对我工作的信任。

在这一年里,在集团公司和物业部领导的正确指导下,以及各部门的密切配合,团结一致下,圆满完成了公司领导交付的各项任务,保证了小区所有设备的安全运行,取得了一定的好成绩,为完成公司质量目标做出贡献。

为了终结经验,促成2015年工作再上一个新的台阶。

现将2014年工程维修总结如下;一、日常工作完成情况;1.2014年度共完成约1000多项零维修工作,其中有公共区域,业主户内维修等,得到了业主的好评和认可。

2.加强现场管理,对小区单元施工按管理要求制度进行规范施工,保证供水、消防、供电及供热系统的正常运行。

3.修订了职责和工作流程,在此基础上,做好了工作记录和设备运行记录,把岗责落到实处。

4.每季度抄写住户水电表,每月抄写公区水电表,配合客服部做好每季水电表计费和管理费的收取工作。

5.过道灯改造;原一体化环形灯,改造为3W节能灯,改造量在500个左右。

6.地下车库照明灯改造,原普通灯管改造为节能灯管,改造数量50个左右。

7.南大门及车库入口的水沟盖,原水泥盖改造为钢构盖,并在大门里外安装了减速带。

8.在多雨期间,及时对小区的下水道、井内垃圾疏通,以及做好排洪防沉工作。

9.采暖系统和管道的清洗工作,设施设备的检查维修,冷循环及冷、热调试,并供热运行。

10.公区暖房设备每层每户调试,进户供热调试,及进户维修400余户。

11.跟进小区遗留工程维修问题。

二、设施设备的维修保养目前小区设备保养情况总体还是比较到位的,所有设备按照设备保养说明书进行保养1、严格按照配电系统运行保养的规范要求,参照年度工作计划完成,小区核心配电室设备的运行、检修和清洁除尘工作。

同时对各楼层配电管井内母线插接箱定期进行保养。

2、严格按照消防管理规定,抓好楼宇消防设施的日常管理,对消防设施进行了全面检查和防锈加油工作,规范消防设施设备的维修保养,保证应急灯、疏散指示灯系统的运行良好,确保火灾发生后每一个疏散指示灯系统的运行良好,确保火灾发生后每一个疏通指示灯、安全指示灯、楼道应急灯、以引导业主有序地进行应急疏散,减少人员伤亡,对应急灯、疏散指示灯系统保养进行规范,发现有问题的灯具,及时进行修复,进一步提高消防设施设备运行的可靠性。

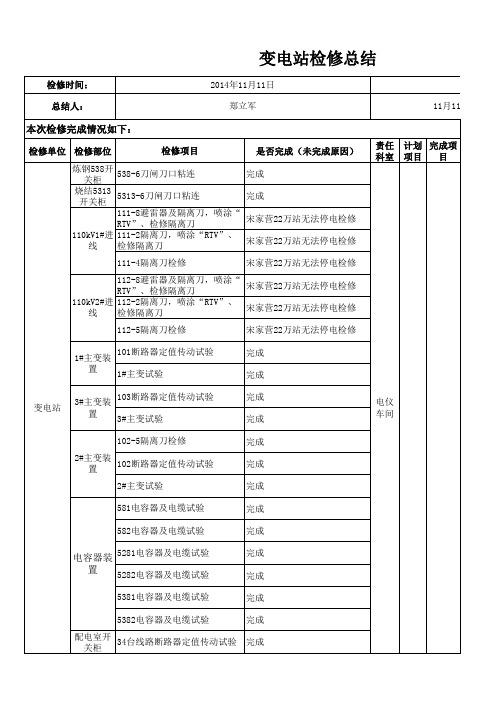

2014年变电站大修总结

完成率 (%)

24小时运行情况

正常

正常

正常 正常 待用 待用 正常 正常 正常 待用 待用 待用 正常 待用 待用 正常

110kV1#进 111-2隔离刀,喷涂“RTV”、 线 检修隔离刀

宋家营22万站无法停电检修

111-4隔离刀检修

宋家营22万站无法停电检修

112-8避雷器及隔离刀,喷涂“ RTV”、检修隔离刀

宋家营22万站无法停电检修

110kV2#进 112-2隔离刀,喷涂“RTV”、 线 检修隔离刀

宋家营22万站无法停电检修

112-5隔离刀检修

宋家营22万站无法停电检修

1#主变装 101断路器定值传动试验 置 1#主变试验

完成 完成

变电站

3#主变装 103断路器定值传动试验 置 3#主变试验

完成 完成

102-5隔离刀检修

2#主变装 置

102断路器定值传动试验

2#主变试验

完成 完成 完成

581电容器及电缆试验

完成

582电容器及电缆试验

变电站检修总结

检修时间:

2014年11月11日

检修项目

是否完成(未完成原因)

炼钢538开 关柜

538-6刀闸刀口粘连

完成

烧结5313 开关柜

5313-6刀闸刀口粘连

完成

111-8避雷器及隔离刀,喷涂“ RTV”、检修隔离刀

宋家营22万站无法停电检修

完成

电容器装 5281电容器及电缆试验 置 5282电容器及电缆试验

完成 完成

5381电容器及电缆试验

完成

5382电容器及电缆试验

完成

配电室开 关柜

34台线路断路器定值传动试验

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2014年年度大修总结2014年7月3日全厂系统大修进行停车,对运行一年来的设备及工作中常存在的设备故障进行全面的检修、保养、更换。

大修前制定了大修指挥部,大修时间计划15天。

大修前生产部根据一年来设备状况及急需改造的项目,通过大讨论,意见反馈集中定案。

各车间对于本车间生产系统存在的问题提前进行了统计、汇总。

领导班子开会进行了讨论、研究。

在永骏化工全体员工的共同努力下,顺利完成了2014年系统大修工作。

下面就2014年系统大修工作总结如下:检修时间:2014年7月3日-7月14日,日历天数11天。

其中:停车置换时间1.5天,有效检修时间9.5天。

7月14日晚19点30分因中变炉进出口膨胀节泄漏终止开车,19日10点20分膨胀节安装结束,17点30分因55吨炉一次风机过桥轴承烧停车,20日12点开车。

检修项目:199项;其中水汽车间13项、原料气车间34项(2项未完成)、尿素车间29项、净化车间44项(2项取消)、合成车间23项、电仪车间56项。

大修费用:材料配件约534万元。

2014年25T吊车大修费用结算清单汇总一、票证办理:办理临时用电作业证18份,办理吊装作业许可证9份。

二、阀门检修:62台,其中原料气车间36台,电仪车间1台,水汽车间10台,净化车间15台。

三、设备清洗、清理(一)1、化学清洗34台,3051.52㎡,2、机械清洗17台,1515.5㎡,3、清洗维修设备2台,4、压缩机清洗水夹套三台,5、溴化锂杨组清理一台,厂家现款先汇款后施工,要价2.2万元,经过评估咨询鄢陵鸿达利用机械清洗效果更好、更便宜,总计价款9300元,节约资金1.27万元。

(二)清理凉水塔4座,清理尿素造粒塔1座,清理出尿素约300吨,清理洗气塔填料3塔,清理洗气塔喷头4台,清理地沟400米,清理水池8个。

四、设备检修(一)静止设备检修:64台,静止设备基本全部打开,认真对每台容器、槽进行严格检查,腐蚀较严重的设备,解析塔上部喷头,造气微涡凉水塔喷头、脱硫凉水塔喷头、变脱塔塔盘等,电器维修12台,(二)传动设备检修75台:电机维护保养430台。

(三)传动设备大修6台,还有2台冰机及罗茨风机待机大修。

五、设备更新(一)静止设备更新:12台含CO2微量分析仪及齿轮流量计,更新中变炉进出口膨胀节2台,管道反应器1台,液体分布器2台,手动蝶阀8台。

(二)传动设备更新:1台,输送皮带一条。

六、电气检修(一)仪表检修93台;(二)电器检修11台。

七、特种设备检测检验安全阀校验167台,压力容器检测48台,锅炉检测3台,涡流检测,探伤测厚2台,氦气测漏2台。

八、设备更新改造16项其中技术改造4项,设备更新12台2014年设备更新及技改项目费用九、合同的签订,各车间的外维修项目(附表)十、在技措方面,主要进行了以下工作:本次大修除正常检修项目外,主要针对系统存在的问题进行了技术改造。

1、原料气车间脱硫塔原为填料塔,凉水能力较差,给脱硫系统生产造成一定影响,现改造为无填料喷雾型凉水塔,利用原凉水塔框架,在塔内重新布置安装PW-30高效雾化喷头46套,分布管线改为玻璃钢,同时将水池进行清理,有效的解决了凉水塔凉水能力差的问题,保证了脱硫系统稳定运行。

2、原料气车间微涡流凉水塔凉水能力差,填料堵塞严重,分布管线腐蚀严重,泄漏量大,布水严重不均,原料气出气柜温度达到50多度,不仅对净化系统造成影响,而且对生产负荷造成很大影响,我们将内部布水管线改造为玻璃钢管线,并重新布置安装PH-3型高效喷头192套,将内部填料全部更换为S型填料,并将水池进行清理,有效的解决了凉水塔凉水能力不足的问题,使原料气出气柜温度降低15度以上。

3、原料气车间造二原风机不足,只能供5台煤气炉同时开启,且由于吹风时间问题,造成煤气炉生产负荷较低,本次改造新增C800风机一台,并在煤气总管2#、3#炉中间加蝶阀,使造二具备同时开6台煤气炉的能力,同时由于风量增加,即使开5台炉,单炉生产气量大幅度增加,目前造二开5台炉,造一开4台炉即可生产折氨440吨。

4、净化车间脱硫系统能力差,在以往的生产过程中,当原料气进脱硫塔前硫化氢超过800mg/m3时,脱硫后硫化氢在60mg/m3左右(工艺指标34 mg/m3),变脱前超过120mg/m3时,变脱后硫化氢在30mg/m3以上(工艺指标15 mg/m3),本次针对系统问题,对脱硫系统进行三项改造,⑴脱硫塔前增加预脱硫装置,内置5个DSP型高效雾化喷头,与气体逆流接触;⑵半脱再生槽加高并在内部增加一层;重新制作2层分布板,并将分布板孔改为φ18mm孔,孔距28-30mm成三角形均布;⑶在原有18支喷射器的基础上,对再生槽喷射器重新布局,并增加两支PSC系列脱硫再生专用喷射器,将下部脱硫液出口抬高500mm;⑷对再生槽的喷射器进行了更换,全部改用PSC系列脱硫再生专用喷射器;经过对脱硫系统综合改造,各项工艺指标均能达到要求;使脱硫系统能力大幅度增加,从现在25%掺烧新桥矿高硫煤可以提高到80%新桥矿煤进行原料气的生产,每年可掺烧高硫煤8-9万吨(新桥矿煤价比其它几个矿低50-70元左右),节约生产成本510万元左右,加之尿素脱硫剂、脱碳脱硫剂、脱碳碳丙液等消耗明显减少,尿素等后系统设备腐蚀问题解决,减少因系统硫化氢高对高负荷生产的影响等因素,改造效果非常显著。

5、合成车间针对压缩机段间水冷器换热效果差,本次将3#6M50压缩机段间水冷器改造为蒸发式冷凝器,使各段温度降低10-15度,增大了压缩机的实际打气量;3#6M50压缩机段间冷却器出口温度偏高的问题得到了较完满的解决,每年能为公司节约各项维修费用、电费及停机损失等266万元。

少影响产量240台时,多生产合成氨1330吨。

6、氨合成塔内件使用周期已到,触媒活性差,本次大修主要对合成高压圈进行了以下综合改造:⑴合成塔内件改造为南京国昌化工科技有限公司提供的GC-R112型Ø1200氨合成塔内件;⑵采用临朐大祥精细化工有限公司生产的NC型φ1200塔DNCA型氨合成催化剂,并根据新合成塔内件情况选购催化剂;⑶根据新合成塔内件操作特点和内部结构情况,对原合成塔外管线进行针对性改造;改造后效果显著。

提高了合成氨产量,优化了各项工艺指标,降低了氨合成塔的操作压力,由原来29MPa降至27MPa;液氨产量每日提高30吨,动力消耗中电耗降了50度/吨尿素。

液氨利润100元,电0.437元计算,30吨×320天×100元=960000元;50×0.437×120000吨尿素=2622000元;全年效益合计:960000+2622000=3582000元7、当前甲醇水冷排为套管式水冷排,换热面积为480m2 ,由于内部结构不合理,加上公司合成氨系统循环水质量差,套管内结垢严重,造成换热效果差,水冷却器出口气体温度高,甲醇在醇分离器内不能有效分离,造成甲醇产量偏低,并且把一部分稀醇带入精炼系统铜液中,影响铜液成分。

根据生产实际情况和场地位置,在原甲醇水冷排西侧增加两台蒸发式冷凝器,原甲醇水冷排淘汰,高压管线利用原总管线加支管与蒸发冷链接,原使用水冷排时甲醇气体进口温度80℃,出口温度最高时达52℃,蒸发式冷凝器投入使用后,甲醇气体进口温度75℃,出口温度 32℃左右,大幅度提高了甲醇产量,优化了各项工艺指标,甲醇醇分离效果更佳,增加了甲醇系统生产负荷,改造效果非常显著,每天多生产甲醇30-40吨,按每吨甲醇利润100元,全年效益30吨×320天×100元=960000元;8、利用废弃的2个液氨储槽改造为净化车间脱硫液储槽,使停车时脱硫液无法排放影响停车处理时间、外排造成环境污染得到解决,大幅度节约了停车时间,并有效的解决了环境污染问题;9、尿素车间长期受汽提塔换热管泄露影响,本次大修将新汽提塔、甲胺冷凝器更换,并根据新设备进行管线配置,彻底解决了汽提塔泄漏造成尿素系统2-3个月停车一次的问题;目前运行30天左右,运行状况正常,满足生产需要,更换后预计年可创经济效益360万元。

10、尿素车间解吸塔上部腐蚀严重,经常泄露,造成尿素停解吸,对生产稳定、环保造成极大影响,且内部填料腐蚀后,残渣对P115泵稳定运行带来很大影响,本次大修将内部上段填料改造为陶瓷填料,并将上段全部更新,基本解决了解吸系统存在的问题;11、尿素车间K101电机定子温度长期高,造成尿素生产负荷只能运行70-80%,严重影响尿素产量,本次大修针对存在的问题,进行检修改造,电机内部进行风道清灰,定子浸漆,压缩厂房上部开天窗,电机增加散热装置等改造,K101电机由大修前138度(80%负荷)降至100度左右(115%负荷),尿素产量由大修前390吨提高到450吨。

12、55T锅炉引风机管线改造,由φ1400mm改造为φ1800mm,并对脱硫塔内部进行防腐维修改造,更新了空气预热器及软水加热器,对55T锅炉安全、稳定运行,环保达标排放奠定了设备基础;十一、大修中的亮点:1、尿素车间造粒塔锅底尿素粘接严重,大约300吨,清理难度大,车间干部职工全力以赴,24小时轮班作业,用风镐、铁锹等工具连续作业十几天,将锅底清理干净;2、原料气车间、净化车间、尿素车间所属循环水池更换填料,清理水池,由于填料堵塞严重,水池污泥较多,更换、清理难度非常大,且现场气味难闻,车间干部职工不惧困难,连续更换、清理,在规定时间完成任务;3、车间管理干部能带头加班加点,职工服从工作安排,任劳任怨,由于检修人员较少,部分工艺人员随同检修人员一起完成检修任务,总体来说,大局观较强;十二、在大修中也存在着一定的问题:1、车间检修技术力量薄弱,专业技术人员和检修人员较少;2、设备检修没有做到24小时检修,没有做到无缝对接,压边对接,理念思维更新不到位,紧迫感不强。

3、部分改造、更新设备制作周期时间较长,不能及时到位,制约着检修进度。

4、设备经过多年的运行,所出现的问题没有及时发现,导致开车时间延长,如净化车间变脱塔液体分布器、中变炉进口膨胀节泄露等;5、部分项目重复检修,影响开车进度,如55T锅炉一次风机检修等;6、部分职工责任心不强,操作技能偏低;7、大修项目制定不够详细,项目五定表未能很好执行,主要是大修前准备工作不够扎实,部分项目物资计划不够严密,造成物资积压;8、大修后设备面貌存在一定问题,系统仍有部分漏点;以上存在的问题,我们将吸取教训,总结经验,在以后的工作中得以提高、完善。

当前设备存在的主要问题:1、原料气车间造二煤气炉部分夹套泄露;2、合成车间氨合成塔进口法兰外漏;3、2#6M50压缩机振动值偏大;4、净化车间第一水加热器换热管内漏;5、水汽车间55T锅炉一次风机振动偏大;6、尿素车间P101、P102、P115泵运行不是很稳定;7、尿素车间甲胺冷凝器蒸汽管线法兰焊缝外漏;十六、2014年系统大修工作后的设想及维修、维护情况1、继续在基础管理上下功夫,结合设备特点将设备管理工作做足做细;2、继续做好设备的计划检修维修工作,用好有限的检修资金;3、继续做好设备档案的整理归档工作和新增设备的建档工作,以保证技术资料齐全;4、搞好设备维护与备件供应,深入挖潜设备效能,尽可能使设备达到额定生产能力,形成有效生产力,确保不因设备问题影响生产,不拖后腿;5、继续做好计量控制,实现计量器具的周期检定,保证计量工作符合法律法规和计量标准要求;6、设备大修方面继续做好资金使用评估,将资金用到最需要的地方,如关键设备和电气设备、仪器设备的维修,以使现有设备维护资金最大限度发挥作用;7、配合做好安全、生产管理,做好零泄漏创建工作、宣传动员工作,加快创建无泄漏工厂的实施步伐。