RH炉点检标准

RH炉本体设备检修规程

马钢股份有限公司二级作业文件第一炼钢厂QSO/T501-Ⅱ0699RH炉设备检修规程本体设备(试行)编制部门:设备管理室审核人:徐兆春批准人:杜仁宝批准日期:2004.4 实施日期:2004.4 受控状态:发放编号:RH炉本体设备检修规程1、设备技术性能及系统组成及主要部位结构示意图1.1真空室本体设备插入管内径(砌筑耐火材料后):500mm上升管外径:1230mm下降管外径:1170mm插入管高度:900mm插入管中心距:1300mm空冷压缩空气耗量:60Nm3/h氩气最大供应量:120Nm3/h供氩喷嘴数量:12个,分成上下2层钢水循环速率:~73~87t/min2合金加料槽内径:Φ250mm钢包车载荷:2000Kn钢包车车轮直径:Φ900钢包车轨道型号:QU120钢包车速度:3~30m/min钢包车驱动装置数量:4套钢包车驱动装置电机功率:15kW钢包车驱动装置额定输出转速:10.5r/min钢包车驱动装置额定输出扭矩:20500N.m传动装置减速机型号:B4HH07+MoTor/Lantern真空室横移台车总静态负载能力:1000KN真空室横移台车总静态负载能力(处理位置):真空室横移台车运行长度:8650mm真空室横移台车轨道中心距:4700mm真空室横移台车轮距:6700mm真空室横移台车车轮直径Ф900 mm真空室横移台车拖链:长度:15000 mm 宽度:144mm 真空室横移台车定位精度:±10mm真空室横移台车轨道型号:QU120真空室横移台车运行速度(快速):10m/min 真空室横移台车运行速度(慢速):1m/min 真空室横移台车停位精度:±10mm真空室横移台车减速机型号:H4SH10真空室横移台车气缸型号:DNG160-200-PPV-A 真空室横移台车气缸行程:380mm钢包车顶升框架最大顶升重量:330t钢包车顶升框架液压系统柱塞缸行程:2900mm 钢包车顶升框架顶升速度(低速):0.8m/min(高速):~3m/min钢包车减速机速比:400钢包车额定输出转速:3.75 r/min钢包车配用电机型号;YZPE160M4钢包车配用电机功率:11Kw水冷弯头废气入口温度:~1200℃煤气加热系统:加热温度:800~1450℃加热速度:60℃/h燃烧气体:混合煤气耗量(最大):助燃氧气压力:助燃氧气耗量:排烟小车螺旋升降机型号:SWL5-2A-Ⅲ-400FZ 排烟小车最大起升力:50kN排烟小车最大行程:400电机:YZR112M-61.2真空泵设备水冷弯管水冷弯管内径:1400mm废气入口温度:~1200℃废气出口温度:600~750℃伸缩接头伸缩接头的工作温度:600~750℃伸缩接头的移动距离:100mm抽气管内径:1400mm气体冷却器废气入口温度:600~750℃废气出口温度:200~300℃真空主阀主阀操作气压力:0.67mbar/1bar操作温度:~300℃主阀直径:1200mm真空泵和冷凝器3台增压泵4台喷射泵3台冷凝器C1直径:2820mmC2直径:1920mmC3直径:1416mm汽水分离器和密封箱1台水分离器圆柱形直径:1020mm密封箱直径:70m32、检修前各项准备工作的规定:2.1 检修计划的编制,由设备室专业人员、作业区点检员根据对设备检查结果和设备使用周期,确定检修项目,并计划书形式下发到施工单位,计划书内容要具体详细,主要有:设备检修部位、检修内容及方案、检修主要备件的规格、型号、数量及检修工期。

RH炉真空系统检修规程

马钢股份有限公司二级作业文件第一炼钢厂QSO/T501-Ⅱ0696RH炉设备检修规程真空系统(试行)编制部门:设备管理室审核人:徐兆春批准人:杜仁宝批准日期:2004.4 实施日期:2004.4 受控状态:发放编号:RH炉真空系统检修规程1、设备技术性能及系统组成及主要部位结构示意图1.1真空系统技术性能1.1.1真空泵抽气能力:700 kg/h (67Pa)4000kg/h(双流) (6.5kPa)4880kg/h(双流) (8kPa)7000kg/h(双流) (35kPa)工作真空度:67Pa极限真空度:20Pa真空系统的漏气量:≤30kg/h蒸汽压力:≥0.8MPa(表压)蒸汽温度:185-200℃(过饱和干蒸汽)蒸汽耗量:24000kg/h冷凝器冷却水进水温度:≤35℃冷凝器冷却水进水压力:0.30 Mpa冷却水耗量:≤1300m3/h压缩空气压力:0.4~0.7Mpa抽气时间:预抽:3.0min不预抽:3.5min回水泵密封罐(热井)提升水泵3台,2用1备水泵型号:300S32;参数:Q=790m3/h、H=32m;N=110kW、V=380v. 配套水泵的阀门:手动闸阀DN400 3台多功能水力控制阀DN350 3台手动蝶阀DN350 3台1.1.2水冷伸缩接头气缸数量 6气缸直径200mm行程100mmO型圈尺寸20×Φ2000mm空气压力Max 0.6Mpa1.1.3水冷抽气管水冷抽气管内径:Φ1400mm冷却水管公称直径:80mm废气入口温度:约1200℃废气出口温度:约600~700℃1.1.4 气体冷却器废气入口温度:约600~750mm废气出口温度:约200~300mm气体冷却器本体直径:2300mm气体冷却器筒体高度:~6800mm 1.1.5真空主阀型号偏心球面阀工作压力0.67mbar/1bar工作温度300℃阀直径1200mm1.1.6真空抽气管通径1400mm1.1.7其它介质压缩空气压力:0.4 ~0.7Mpa压缩空气耗量:4m3(标况)/ min(max)氩气压力3.0~1.4 Mpa氩气耗量: 500l(标况)/ min(max)氩气纯度:>99.99%氮气压力: 2.0~1.4Mpa1.1.8.液压系统工作介质: 脂肪酸脂工作压力: 21 Mpa液压泵流量: 286L/min工作温度: 30℃~55℃1.1.9. 真空室台车走行速度:1~10 m/min轨道中心距:4700mm轮距:6700mm车轮直径Ф900 mm走行距离:8650mm拖链:长度:736mm 宽度:144mm定位精度:±10mm1.1.10. 设备冷却水水质: 工业净化水最大水压: 0.7Mpa最小压降: 0.3Mpa最大入口水温: <36℃温升(最大) : 15℃冷却水流量:100t/h(max)1.1.11.热井热井总容积约70m3热井水泵排水量约1300m3/h全扬程36~46m1.2 系统组成真空系统的各级泵、冷凝器、汽水阀门与管线的配置参见“马钢一炼钢120tRH700kg/h水蒸气喷射真空泵P&I图”(以下简称“P&I图”)。

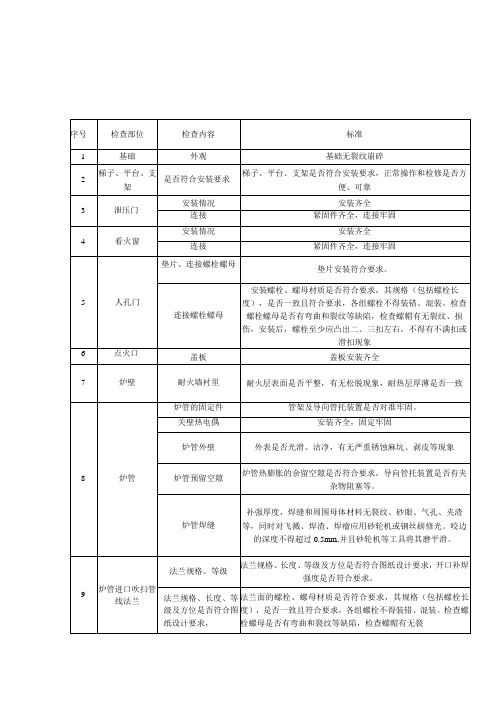

加氢反应炉重点部位检查表

有不满扣或滑扣现象。

10

炉管出口吹扫管线法兰

法兰规ቤተ መጻሕፍቲ ባይዱ、等级

法兰规格、长度、等级及方位是否符合图纸设计要求,开口补焊强度是否符合要求。

6

点火口

盖板

盖板安装齐全

7

炉壁

耐火墙衬里

耐火层表面是否平整,有无松脱现象,耐热层厚薄是否一致

8

炉管

炉管的固定件

管架及导向管托装置是否对准牢固。

关壁热电偶

安装齐全,固定牢固

炉管外壁

外表是否光滑、洁净,有无严重锈蚀麻坑、剥皮等现象

炉管预留空隙

炉管热膨胀的余留空隙是否符合要求,导向管托装置是否有夹杂物阻塞等。

炉管焊缝

补强厚度,焊缝和周围母体材料无裂纹、砂眼、气孔、夹渣等,同时对飞溅、焊渣、焊瘤应用砂轮机或钢丝刷修光。咬边的深度不得超过0.5mm,并且砂轮机等工具将其磨平滑。

9

炉管进口吹扫管线法兰

法兰规格、等级

法兰规格、长度、等级及方位是否符合图纸设计要求,开口补焊强度是否符合要求。

法兰规格、长度、等级及方位是否符合图纸设计要求,开口补焊强度是否符合要求。

燃烧器

燃烧器的喷嘴

燃烧器的喷嘴是否对准中心位置,有无偏斜及导管弯曲或喷嘴堵塞现象。

油气及水蒸汽接管的安装及阀门

油气及水蒸汽接管的安装及阀门的方位是否正确,排凝设施是否合理,密封部位的垫片及阀门盘根是否安装好。

风门

一、二次风门是否灵活好用

12

烟道

冶炼厂设备点检、巡检、润滑评比标准

冶炼厂设备点检、巡检、润滑评比标准冶炼厂设备点检标准:1.外观检查:a.检查设备外观是否完整,有无明显的损坏;b.检查设备是否清洁,无积尘和杂物。

2.电气检查:a.检查电源线是否漏电或破损;b.检查开关、插座和线路连接是否松动;c.检查设备控制面板的显示是否正常。

3.机械检查:a.检查设备传动系统是否正常运转,有无异常声音或振动;b.检查设备动力部件的润滑情况;c.检查设备传动部件的紧固情况,如皮带、链条、齿轮等。

4.液压和气动检查:a.检查液压系统的液位,补充润滑油;b.检查气动系统的压力是否正常。

5.安全检查:a.检查设备的安全防护装置是否完好,如安全门、警示灯等;b.检查设备的应急停机按钮是否灵敏;c.检查设备周围的环境是否安全,如地面是否平整,有无杂物堆放等。

6.功能检查:a.按照设备操作手册进行设备的功能检查,确认设备各项功能是否正常;b.检查设备的运行速度和负荷情况。

冶炼厂设备巡检标准:1.设备运行状态:a.检查设备是否正常运行,有无异常声音或震动;b.检查设备的运行速度和负荷情况;c.观察设备运行过程中的温度变化。

2.润滑情况:a.检查设备的润滑部件,如轴承和齿轮的润滑情况;b.检查润滑油液位,及时补充或更换润滑油。

3.传动系统:a.检查传动部件的紧固情况,如皮带、链条和齿轮;b.检查传动部件的润滑情况。

4.安全设施:a.检查安全门、警示灯和应急停机按钮的正常运行情况;b.检查设备周围的安全环境,如有无杂物堆放等。

5.电气系统:a.检查电源线是否破损或松动;b.检查开关、插座和线路连接是否正常。

6.检修记录:a.检查设备的检修记录,确保设备按时进行维护和保养;b.记录设备巡检中发现的异常情况,及时报告相关人员。

冶炼厂设备润滑评比标准:1.润滑剂选择:a.根据设备运行条件和润滑要求,选择适合的润滑剂;b.考虑润滑剂的成本和环境影响,选择性价比较高的润滑剂。

2.润滑剂质量:a.检查润滑剂是否符合相关质量标准;b.根据润滑剂的使用寿命和性能要求,评估润滑剂的品质。

热处理炉点检维护手册 (2)

周

A

润滑系统

压力〔1.5-2巴〕

设备运行中

生产班次

A

喷射功能

设备运行中

月

A

油位

设备停机时

周

A

电动阀

调整功能

设备生产时

天

A

4.2故障查找工作标准

故障

可能缘由

措施

助燃风机停机

风机电源跳

检查主回路电源

电机故障

修理或更换电机

限制回路故障

检查限制回路

联锁报警

检查联锁条件

排烟风机停机

风机电源跳

检查主回路电源

3

炉内辊道电机

辊道电机无异样声响,无振动

辊道转动正常

变频器显示正常

〔1〕视察变频器的电流指示状况并详细记录异样状况

〔2〕视察电机是否运行良好,有无异样声音或振动。

〔3〕电机温度不能超过其允许温升。

〔4〕视察电机风机是否正常运行。

〔5〕检查电机编码器是否正常。

4

炉外电机

辊道电机无异样声响,无振动

辊道转动正常

20

YGP132M2-4

1450

3

60

VVVF成组驱动

3

对中液压站

2

Y200L-4

1470

30

60

恒速4Biblioteka 传动辊道115R107DM112M4-SRD/ES

1390

3

345

VVVF带编码器闭环限制

5

强冷风扇电机

115

2800

0.035

4.025

恒速

6

装料炉门升降

1

YZ132M2-6

935

冶炼厂设备点检、巡检、润滑评比标准

冶炼厂设备点检、巡检、润滑评比标准为了更好的维护、保养好设备,更好地进行设备抽查,延长设备使用寿命,特制定如下评比标准:1、设备记录包括设备点检、巡检记录,设备运行记录,设备台账等。

2、设备点检效果实际情况3、处理设备中发现的问题4、设备维护的四个要求:4.1、整齐:即工具、工件及附件摆放整齐,安全防护装置齐全,线路管道完整。

4.2、清洁:一、 e.设备的内部和外部清洁,各活动面、丝杆、齿轮、齿条无油污、无碰伤、无泄漏,渣物除净。

4.3、润滑:即按时加(换)油,油质符合要求,油具、油杯、油毡、油线清洁齐全,油标明亮。

4.4、安全:即实行定员、定员交接制度,熟悉设备结构,遵守操作规程,精心保养,防止事故。

5、设备润滑“五定”5.1、定点:确定设备的润滑部位,润滑点,明确规定加油方法,设备操作员和维护工人应熟悉所有供油部件。

5.2、定质:正确确定设备各润滑部位、润滑点添加了什么品牌的润滑剂。

油料应有检验合格证,如系掺配代用油料,应符合有关规定。

润滑装置、油路及器具应保持清洁完好。

5.3、定量:确定设备各润滑部位的注油量,做到计划用油、合理用油、节约用油。

5.4、定期:确定设备各润滑部位和润滑点的换料间隔。

根据设备运行及油质情况,合理地调整加油、换油周期,以保证正常润滑。

5.5、定人:确定谁负责为设备加油、换油,明确润滑工作的责任者,定期换油应做好记录。

6、设备保养,一天五次6.1、勤看:看有无松动部位,有无不正常的振动,有无跑冒滴漏,仪表是否有异常指示。

6.2、勤听:听有无异常声音。

6.3、勤摸:手摸各轴、瓦、减速器、电机是否过热。

6.4、勤清:对设备经常搞清洁工作,保持设备所有部件清洁美观。

6.5、勤测:对于需要定期监测的零件,要保持定时监测。

7、除电气控制设备的日常检查外,每隔10天至15天进行一次全面检查,检查电气开关是否灵活可靠,有无松动螺丝,接触点是否良好,仪表指示是否正确,警报器是否有效等,并经常进行清洁除尘。

RH炉本体设备检修规程

RH炉本体设备检修规程标题:RH炉本体设备检修规程一、总则1.本规程旨在为RH炉本体的设备检修提供指导和规范,确保设备正常运行,提高生产效率。

2.检修应遵循安全、科学、合理的原则,充分考虑设备的实际情况和操作环境。

3.本规程仅适用于RH炉本体的设备检修,不适用于其他特殊设备。

二、检修流程1.设备停机:按照操作规程将RH炉本体停机,关闭相关阀门和电源。

2.设备检查:对RH炉本体的各个部件进行检查,包括炉体、炉盖、电极、控制系统等。

3.设备清理:清除炉内的残渣、灰尘和杂物,确保设备清洁。

4.设备维护:对磨损、老化或故障的部件进行更换或修复,确保设备正常运行。

5.设备测试:在完成检修后,进行设备测试,确保各项指标正常,可以正常投入使用。

三、检修标准1.设备外观完好,无明显损伤和锈蚀。

2.各部件连接牢固,无松动或脱落现象。

3.电气设备运行稳定,无异常声响或发热现象。

4.控制系统准确可靠,能够正常控制炉体加热和温度调节。

5.炉内清洁无杂物,电极位置正确无偏斜。

6.密封性能良好,无泄漏现象。

7.仪表显示准确,误差在允许范围内。

8.安全保护装置有效,能够正确响应异常情况。

四、安全注意事项1.检修前必须充分了解设备的结构、性能和工作原理,避免盲目操作。

2.严格遵守操作规程,确保人身安全。

3.在检修过程中,如遇特殊情况或疑似故障,应立即停机并报告专业人员处理。

4.检修完成后,务必进行设备测试,确保正常后方可投入使用。

5.在处理高温、高压或有毒物质时,应佩戴相应的防护用品,确保安全。

6.保持检修现场整洁有序,避免因杂乱而导致的意外伤害。

7.如需进行高空作业,应采取相应的安全措施,确保作业人员的安全。

8.在进行设备维护和更换部件时,务必切断电源,确保电源已关闭并处于安全状态。

9.在使用工具进行维修时,务必注意工具的使用方法,避免因使用不当而导致的意外伤害。

10.在处理危险品或化学物品时,务必佩戴相应的防护用品,并遵循相关的安全规定。

电炉机械点检标准

导电横臂

*

无渗漏,绝缘良好,紧固件无缺损松动,无脱焊。卡头与电极接触面积不小于75%。

1次/周

配重系统

*

绳轮转动灵活,钢丝绳无断股。

2次/月

2

炉

盖

升

降

机

构

炉盖链

*

无严重磨损,无严重变形。

2次/周

减速机

*

*

无松动,不缺油,无异声,无破损,无漏油。

2次/周

链轮

*

*

无异声、旋转灵活。

2次/月

3

摇

架

构

件次/月

齿条

*

*

节圆齿厚磨损不超过30%以上,无严重裂纹,断齿部分不超过全齿的30%

2次/月

轨距

*

*

无严重变形,水平误差值不大于20mm、轨距误差值不大于±0.5mm。

2次/月

4

倾

动

传

动

机

构

减速机

*

*

无松动,不缺油,无异声,无破损,无漏油。

2次/周

传动轮轴

*

轴的弯曲每米不超过0.3mm

XX公司

第一炼钢厂作业文件

电炉机械系统点检标准

编号:

发布时间:

序号

项

目

部位

点检方法

点检标准

周期

目测

手摸

耳听

工具

1

电

极

升

降

机

构

立柱、导轮

*

*

*

动作灵活,无异声、变形。导轮与立柱间隙值不应大于1.5mm。

1次/周

齿条传动机构

*

节圆齿厚磨损不超过30%以上,无断齿。齿轮间啮合良好,润滑良好。基础螺栓无松动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

箱体密封 螺栓及皮带

耦合器

S 2W S 2W S 2W

○○

○○

○

○○

卷筒及

本体

S 2W

○

○

无裂纹、无损伤,无泄漏。 齐全、紧固无松动,皮带完好,无打滑。 无裂纹、无损伤,无泄漏,温度≤70℃ 卷筒外观完好,防护齐全,运转无卡组。

管路 第 13 页,共 56 页

使用工具

点检仪 油液分析

点检标准

设备名称:钢区精炼-2#RH系统-炉下设 备-地面车辆系统

○○

无明显变形及损坏,无明显裂纹,

升降旋 平稳性

S 2W

○

○○

无杂音,无振动

转装置 箱体密封 S 2W

○○

无裂纹、无损伤,无泄漏。

螺栓

S 2W

○○

○

齐全、紧固

平稳性

S 2W

○

○○

无杂音,无振动

箱体密封 S 2W

○○

无裂纹、无损伤,无泄漏。

减速机

螺栓

S 2W

○○

○

齐全、紧固

温度

S 2W

○○

温度≤60℃

磨损

S 2W

○○

轮缘磨损≤50%,踏面磨损≤原厚度10%,

车体结

车体

S 2W

○○

无明显变形及损坏,连接螺栓齐全无松动。

构(含底 氩气管道 S 2W

○○ ○

管道无变形、无泄漏。

吹氩) 氩气自动插头 S 2W

○○

弹簧无明显变形及损坏,插头无漏气。

平稳性

S 2W

○

○○

无杂音,无振动

钢包车电 减速机 2 缆、氩气

M E I 通用

编码:C230401M0107001

序号2

钢包车电 缆部、件名 氩称气

部位

卷筒

卷筒及

项目

周期(正常) 及分工

设备状态

点检方法

"五感"

测量

常 规

专 职

精密

运 行

停 止

目 手 听 打 嗅 抄 精密 视 摸 音 诊 觉 表 测量

点检标准

管路

管路

S 2W

○○ ○

无变形、无泄漏。

运行

S 2W

○ ○○

螺栓

S 2W

○

○

1

钢包车本 体

联轴器

本体

S 2W

○

○

螺栓紧固无松动 无杂音,无振动,运转平稳,轴承润滑良 好,连接部位无磨损

运转平稳无杂音,润滑正常,轴承端盖温度

运行

S 2W

○

○○

正常,各部件无变形、裂纹;连接螺栓齐全

车轮

导轨

S 2W

○○

无松动。 车轮无啃轨现象,踏面完好无裂纹、无脱 落,无影响使用的缺陷。

无明显变形及损坏,连接螺栓齐全无松动。

管道无变形、无泄漏。

定位准确,运行无卡组。

结构无损坏,软管无泄露

S-班

H-小时

使用工具

第 15 页,共 56 页

开闭灵活,无杂音,无异味。

制动器

螺栓

S 2W

○○

○

螺栓紧固无松动

结构

S 2W

○

○

电液杆动作正常,摩擦皮无损坏。

平稳性

S 2W

○

○○

无杂音,无振动

箱体密封 S 2W

○○

无裂纹、无损伤,无泄漏。

减速机

螺栓

S 2W

○○

○

齐全、紧固

温度

S 2W

○○

温度≤60℃

油液

S 2W 6M

○

○ 油位油标线以上,按照设备油脂标准检测

停 止

目 手 听 打 嗅 抄 精密 视 摸 音 诊 觉 表 测量

编码:C230401M0107001

点检标准

真空槽

密封圈 本体

S 2W S 2W

4 真空槽车 车轮

车体结 构(含环

流气)

运行

S 2W

导轨

S 2W

磨损 车体 介质管路 定位销 坦克链

S 2W S 2W S 2W S 2W S 2W

Y-年

○

开闭灵活,无杂音,无漏料。

喷补机

螺栓 润滑

S 2W S 2W

○○ ○○

螺栓紧固无松动。 润滑油杯油位不低于1/2,润滑管路无阻

摩擦片 S 2W

○○

密封良好,无磨损,无漏料

平稳性

S 2W

○

○○

无杂音,无振动

箱体密封 S 2W

○○

无裂纹、无损伤,无泄漏。

减速机 螺栓及锁紧螺 母

S

2W

○○

○

齐全、紧固,锁紧螺母无缝隙。

油液

S 2W 6M

○

○ 油位油标线以上,按照设备油脂标准检测

第 14 页,共 56 页

使用工具

点检仪

点检仪 油液分析

4 真空槽车

点检标准

设备名称:钢区精炼-2#RH系统-炉下设 备-地面车辆系统

M E I 通用

序 号

部件名称

部位

项目

周期(正常) 及分工

设备状态

点检方法

"五感"

测量

常 规

专 职

精密

运 行

3

浸渍管 维修车

Байду номын сангаас

温度 运行

S 2W S 2W

○

○

○○

温度≤60℃ 运转平稳无杂音,润滑正常,轴承端盖温度 正常,各部件无变形、裂纹;连接螺栓齐全

车轮

导轨

S 2W

○○

无松动。 车轮无啃轨现象,踏面完好无裂纹、无脱 落,无影响使用的缺陷。

磨损

S 2W

○○

轮缘磨损≤50%,踏面磨损≤原厚度10%,

本体

S 2W

○

○

○

○

○ ○

○○

○○

○○

○○ ○

○

○

○○

M-月 W-周 D-日

密封完好,无干裂,无粉尘。

管线连接紧固,阀门开闭正常。

运转平稳无杂音,润滑正常,轴承端盖温度

正常,各部件无变形、裂纹;连接螺栓齐全

无松动。

车轮无啃轨现象,踏面完好无裂纹、无脱

落,无影响使用的缺陷。

轮缘磨损≤50%,踏面磨损≤原厚度10%,

点检标准

设备名称:钢区精炼-2#RH系统-炉下设 备-地面车辆系统

M E I 通用

序 号

部件名称

部位

项目

周期(正常) 及分工

设备状态

点检方法

"五感"

测量

常 规

专 职

精密

运 行

停 止

目 手 听 打 嗅 抄 精密 视 摸 音 诊 觉 表 测量

编码:C230401M0107001

点检标准

运行

S 2W

○

○○○