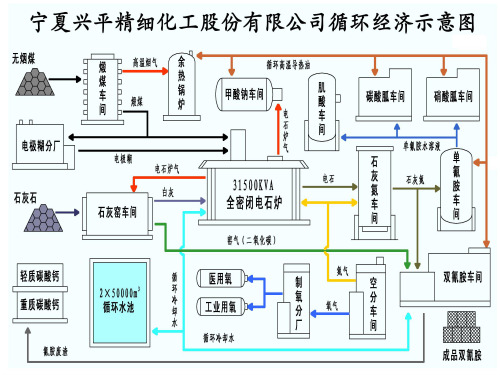

单双氰胺等工艺流程

单双氰胺等工艺流程

6750m3/h 25% 2MPa

水 水温:40℃ PH<7.5 解 器

脱 钙 器

DD:5% CY:18%

滤渣 滤 液

净气排空

脱硫除尘器 聚 合 料 液 聚 合 釜

水温:70℃ PH:10 回 水

冷 离 心 机 却 釜 结 晶

热水罐

回

油

管

烘 组干 机

导热油 导热油

成品双氰胺

导 热 油 锅 炉

高 温 烟 气

单氰胺水溶液生产工艺流程示意图

CO2 斗 式 提 升 机 水解罐 投入石灰氮 成 品 罐 抽滤桶 成 品 销 售 灌装机 精 滤 机 冷 却 罐 浓缩锅 反应塔 配 料 锅 过滤槽 单 氰 胺 罐 稀酸锅

双氰胺生产工艺流程示意图

石灰氮

2.2T/h

氰胺母液

4.3T/h

CO2 CO2

过 滤 设 备

水环式真空泵

列 管 换 热 器

单氰胺

水和肼

NH4CO3

CO2

反应釜

结晶Biblioteka 物液分离每生产1吨成品产生0.6吨含量 11%的NH3

半成品

乙醇清洗

干燥

成品包装

图:1 氨基胍碳酸盐工艺流程图

双氰胺系统岗位操作流程聚合工段

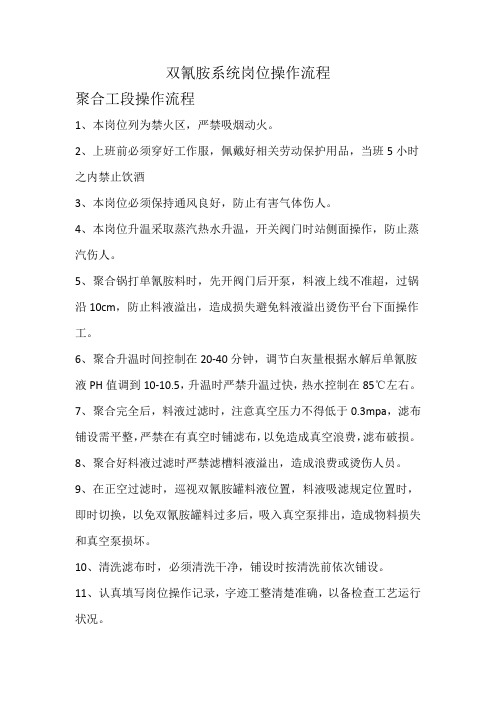

双氰胺系统岗位操作流程

聚合工段操作流程

1、本岗位列为禁火区,严禁吸烟动火。

2、上班前必须穿好工作服,佩戴好相关劳动保护用品,当班5小时之内禁止饮酒

3、本岗位必须保持通风良好,防止有害气体伤人。

4、本岗位升温采取蒸汽热水升温,开关阀门时站侧面操作,防止蒸汽伤人。

5、聚合锅打单氰胺料时,先开阀门后开泵,料液上线不准超,过锅沿10cm,防止料液溢出,造成损失避免料液溢出烫伤平台下面操作工。

6、聚合升温时间控制在20-40分钟,调节白灰量根据水解后单氰胺液PH值调到10-10.5,升温时严禁升温过快,热水控制在85℃左右。

7、聚合完全后,料液过滤时,注意真空压力不得低于0.3mpa,滤布铺设需平整,严禁在有真空时铺滤布,以免造成真空浪费,滤布破损。

8、聚合好料液过滤时严禁滤槽料液溢出,造成浪费或烫伤人员。

9、在正空过滤时,巡视双氰胺罐料液位置,料液吸滤规定位置时,即时切换,以免双氰胺罐料过多后,吸入真空泵排出,造成物料损失和真空泵损坏。

10、清洗滤布时,必须清洗干净,铺设时按清洗前依次铺设。

11、认真填写岗位操作记录,字迹工整清楚准确,以备检查工艺运行状况。

单氰胺生产工艺流程介绍

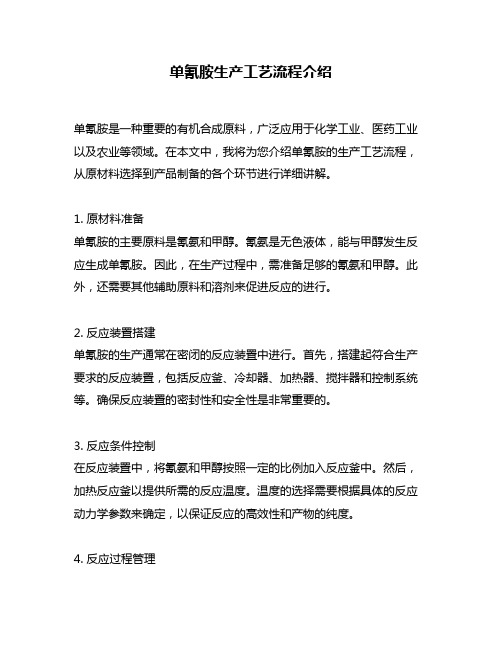

单氰胺生产工艺流程介绍单氰胺是一种重要的有机合成原料,广泛应用于化学工业、医药工业以及农业等领域。

在本文中,我将为您介绍单氰胺的生产工艺流程,从原材料选择到产品制备的各个环节进行详细讲解。

1. 原材料准备单氰胺的主要原料是氰氨和甲醇。

氰氨是无色液体,能与甲醇发生反应生成单氰胺。

因此,在生产过程中,需准备足够的氰氨和甲醇。

此外,还需要其他辅助原料和溶剂来促进反应的进行。

2. 反应装置搭建单氰胺的生产通常在密闭的反应装置中进行。

首先,搭建起符合生产要求的反应装置,包括反应釜、冷却器、加热器、搅拌器和控制系统等。

确保反应装置的密封性和安全性是非常重要的。

3. 反应条件控制在反应装置中,将氰氨和甲醇按照一定的比例加入反应釜中。

然后,加热反应釜以提供所需的反应温度。

温度的选择需要根据具体的反应动力学参数来确定,以保证反应的高效性和产物的纯度。

4. 反应过程管理反应开始后,搅拌器开始工作,将反应物进行充分混合。

这有助于反应的进行和反应物的转化。

此外,需要监控反应的压力和温度,以确保反应的安全性和稳定性。

5. 反应结束和产物回收当反应结束后,关闭加热器和搅拌器,将反应釜中的产物进行冷却。

然后,通过蒸馏等分离技术,将目标产物从反应混合物中分离出来。

经过一系列的精炼和提纯步骤,最终得到高纯度的单氰胺产品。

总结和回顾性的内容:单氰胺的生产工艺流程包括原材料准备、反应装置搭建、反应条件控制、反应过程管理和产物回收等步骤。

这些步骤的合理设计和严密操作对于生产高质量的单氰胺产品至关重要。

我对单氰胺生产工艺的观点和理解:单氰胺是一种重要的有机合成原料,其生产工艺需要严格控制反应条件和操作细节。

在生产过程中,要确保原料的质量和纯度,同时对反应装置的设计和安全性能进行充分考虑。

通过合理的反应条件控制和反应过程管理,可以提高生产效率和产物的纯度。

最终,通过适当的分离和提纯步骤,可获得高质量的单氰胺产品。

通过对单氰胺生产工艺流程的介绍,我相信您对这一主题有了更全面、深刻和灵活的理解。

1双氰胺生产原理及主要反应方程式教程

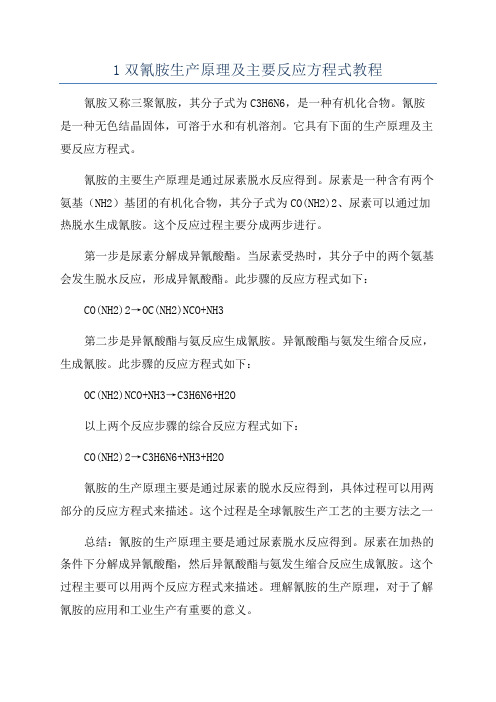

1双氰胺生产原理及主要反应方程式教程氰胺又称三聚氰胺,其分子式为C3H6N6,是一种有机化合物。

氰胺是一种无色结晶固体,可溶于水和有机溶剂。

它具有下面的生产原理及主要反应方程式。

氰胺的主要生产原理是通过尿素脱水反应得到。

尿素是一种含有两个氨基(NH2)基团的有机化合物,其分子式为CO(NH2)2、尿素可以通过加热脱水生成氰胺。

这个反应过程主要分成两步进行。

第一步是尿素分解成异氰酸酯。

当尿素受热时,其分子中的两个氨基会发生脱水反应,形成异氰酸酯。

此步骤的反应方程式如下:CO(NH2)2→OC(NH2)NCO+NH3

第二步是异氰酸酯与氨反应生成氰胺。

异氰酸酯与氨发生缩合反应,生成氰胺。

此步骤的反应方程式如下:

OC(NH2)NCO+NH3→C3H6N6+H2O

以上两个反应步骤的综合反应方程式如下:

CO(NH2)2→C3H6N6+NH3+H2O

氰胺的生产原理主要是通过尿素的脱水反应得到,具体过程可以用两部分的反应方程式来描述。

这个过程是全球氰胺生产工艺的主要方法之一总结:氰胺的生产原理主要是通过尿素脱水反应得到。

尿素在加热的条件下分解成异氰酸酯,然后异氰酸酯与氨发生缩合反应生成氰胺。

这个过程主要可以用两个反应方程式来描述。

理解氰胺的生产原理,对于了解氰胺的应用和工业生产有重要的意义。

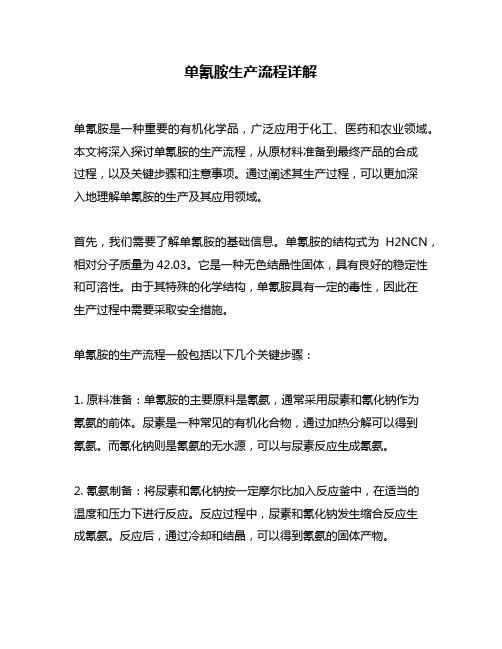

单氰胺生产流程详解

单氰胺生产流程详解单氰胺是一种重要的有机化学品,广泛应用于化工、医药和农业领域。

本文将深入探讨单氰胺的生产流程,从原材料准备到最终产品的合成过程,以及关键步骤和注意事项。

通过阐述其生产过程,可以更加深入地理解单氰胺的生产及其应用领域。

首先,我们需要了解单氰胺的基础信息。

单氰胺的结构式为H2NCN,相对分子质量为42.03。

它是一种无色结晶性固体,具有良好的稳定性和可溶性。

由于其特殊的化学结构,单氰胺具有一定的毒性,因此在生产过程中需要采取安全措施。

单氰胺的生产流程一般包括以下几个关键步骤:1. 原料准备:单氰胺的主要原料是氰氨,通常采用尿素和氰化钠作为氰氨的前体。

尿素是一种常见的有机化合物,通过加热分解可以得到氰氨。

而氰化钠则是氰氨的无水源,可以与尿素反应生成氰氨。

2. 氰氨制备:将尿素和氰化钠按一定摩尔比加入反应釜中,在适当的温度和压力下进行反应。

反应过程中,尿素和氰化钠发生缩合反应生成氰氨。

反应后,通过冷却和结晶,可以得到氰氨的固体产物。

3. 氰氨纯化:得到的氰氨固体产物可能含有杂质,需要进行纯化处理。

常见的纯化方法包括溶剂结晶、再结晶和蒸馏等。

通过这些纯化步骤,可以获得高纯度的氰氨。

4. 单氰胺合成:将纯化后的氰氨与酸反应可以生成单氰胺。

在反应过程中,氰氨发生缩合反应,生成单氰胺的分子结构。

反应条件的选择对产率和纯度有重要影响,需要进行工艺优化和控制。

5. 产物回收:单氰胺合成后,需要进行产物的回收和提纯。

常用的方法包括结晶、过滤、洗涤和干燥等。

通过这些步骤,可以得到高纯度的单氰胺产品。

除了上述关键步骤外,还需要注意以下方面:1. 安全措施:由于单氰胺具有一定的毒性,生产过程中需要采取相应的安全措施,如戴防护眼镜、呼吸器等,并确保操作在通风良好的条件下进行。

2. 工艺优化:通过调整反应条件、控制反应物的摩尔比和反应时间,可以改善产率和纯度。

工艺优化是提高生产效率和产品质量的重要手段。

3. 设备选择:不同规模的单氰胺生产需要选择适当的反应釜和设备。

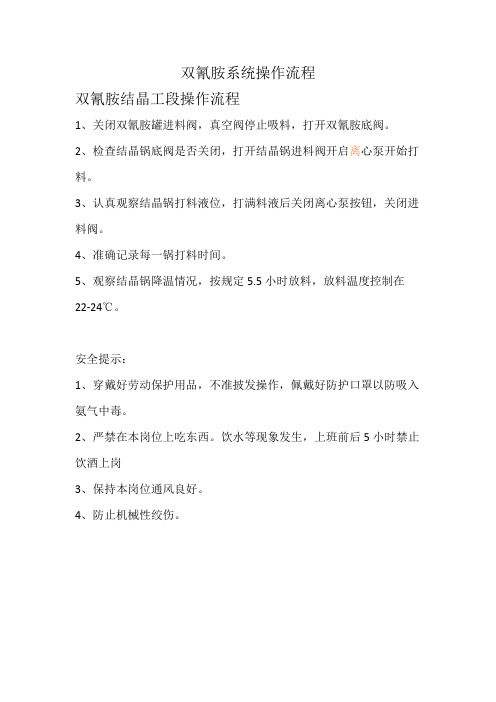

双氰胺系统操作流程结晶工段操作流程

双氰胺系统操作流程

双氰胺结晶工段操作流程

1、关闭双氰胺罐进料阀,真空阀停止吸料,打开双氰胺底阀。

2、检查结晶锅底阀是否关闭,打开结晶锅进料阀开启离心泵开始打料。

3、认真观察结晶锅打料液位,打满料液后关闭离心泵按钮,关闭进料阀。

4、准确记录每一锅打料时间。

5、观察结晶锅降温情况,按规定5.5小时放料,放料温度控制在22-24℃。

安全提示:

1、穿戴好劳动保护用品,不准披发操作,佩戴好防护口罩以防吸入氨气中毒。

2、严禁在本岗位上吃东西。

饮水等现象发生,上班前后5小时禁止饮酒上岗

3、保持本岗位通风良好。

4、防止机械性绞伤。

单双氰胺等工艺流程

每生产1吨成品产生0.6吨含量 11%的NH3

干燥

成品包装

图:1 氨基胍碳酸盐工艺流程图

单氰胺水溶液生产工艺流程示意图

斗 式 提 升 机

投入石灰氮

水解罐

成 品 罐

成 品

灌装机

销

售

CO2 过滤槽

反应塔

单

稀酸锅

氰

胺

罐

配 料 锅

抽滤桶

冷

精

却

滤罐机源自浓缩锅双氰胺生产工艺流程示意图

2.2T/h 石灰氮

氰胺母液 4.3T/h

CO2 6750m3/h 25% 2MPa

水温:40℃

水 PH<7.5

脱

解

钙

器

器

CO2

DD:5% CY:18%

聚

冷

合 料

却液

离 心

结

机

晶

釜

过 滤 设备

水环式真空泵

滤渣 滤 液

水温:70℃ PH:10

聚 合 釜

净气排空 脱硫除尘器 回水 热水罐

回

油

管

高

导

温

烘 干 机

导热油

热

烟

油

气

组

导热油

锅

成品双氰胺

炉

列 管 换 热 器

单氰胺

水和肼

NH4CO3

CO2

反应釜

结晶

物液分离

半成品

1双氰胺生产原理及主要反应方程式教程

1双氰胺生产原理及主要反应方程式: ⑴电石和氮气反应生产石灰氮 CaC2+N2=CaCN2+C ⑵石灰氮水解反应 2CaCN2+2H2O=Ca(HCN2)2+Ca(OH)2 Ca(HCN2)2+2H2O=2H2CN2+Ca(OH)2 ⑶氰胺氢钙液脱钙 Ca(HCN2)2+2H2O+CO2=2H2CN2+CaCO3 ⑷氰胺聚合2H2CN2=(H2CN2)2 2 生产工艺流程石灰氮由石灰氮车间气流输送至双氰胺车间石灰氮贮斗,经加料螺旋加入立式水解槽,与母液在卧式水解槽内水解反应完全后放入水解液中间罐,再经过滤、洗涤分离,滤液由泵打入脱钙塔。

而湿渣(含湿量70%)则排至渣场,供下一步综合利用。

水解滤液与二氧化碳气体在脱钙塔内进行脱钙反应,至脱钙液PH值达到7.5~8。

放料至脱钙液中间溶解罐,加入粉灰,调节脱钙液PH值在10~11,静置后再进行过滤和洗涤,滤液及洗涤液放入氰氨液罐,滤渣则排入渣场。

用泵将氰氨液打入聚合罐,通过夹套蒸汽进行加热,控制聚合反应温度在65~75℃,然后用泵将聚合液打入结晶罐进行冷却结晶。

结晶罐冷冻水由冷水机组提供。

结晶液放入结晶中间罐,由离心机进行甩干脱水,母液用泵打至母液高位槽。

湿成品则送入湿成品贮槽,烘干后包装入库。

1双氰胺生产原理及主要反应方程式⑴电石和氮气反应生产石灰氮CaC2+N2=CaCN2+C⑵石灰氮水解反应2CaCN2+2H2O=Ca(HCN2)2+Ca(OH)2Ca(HCN2)2+2H2O=2H2CN2+Ca(OH)2⑶氰胺氢钙液脱钙Ca(HCN2)2+2H2O+CO2=2H2CN2+CaCO3⑷氰胺聚合2H2CN2=(H2CN2)22 生产工艺流程石灰氮由石灰氮车间气流输送至双氰胺车间石灰氮贮斗,经加料螺旋加入立式水解槽,与母液在卧式水解槽内水解反应完全后放入水解液中间罐,再经过滤、洗涤分离,滤液由泵打入脱钙塔。

而湿渣(含湿量70%)则排至渣场,供下一步综合利用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过 滤 设备

水 水温:40℃

脱

DD:5%

解 PH<7.5

钙

CY:18%

器

器

滤渣

滤 液

水环式真空泵 净气排空

离 心 机

烘 组干

机

聚合Leabharlann 冷料却 釜液结

晶

水温:70℃ PH:10

聚 合 釜

回

油

管

导热油

成品双氰胺

--精品--

导热油

脱硫除尘器

回水

热水罐

导 热 油 锅 炉

列

管 器

换

高热 温 烟 气

单氰胺

水和肼

--精品--

单氰胺水溶液生产工艺流程示意图

斗 式 提 升 机

投入石灰氮

水解罐

成 品 罐

成 品

灌装机

销

售

CO2

过滤槽 单 氰 胺 罐

稀酸锅

反应塔 配 料 锅

抽滤桶

冷

精

却

滤

罐

机

--精品--

浓缩锅

双氰胺生产工艺流程示意图

氰胺母液

2.2T/h

石灰氮

4.3T/h

CO2

6750m3/h 25% 2MPa

CO2

NH4CO3

CO2

反应釜

结晶

物液分离

半成品

乙醇清洗

每生产1吨成品产生0.6吨含量 11%的NH3

干燥

成品包装

图:1 氨基胍碳酸盐工艺--精流品程--图