过程FMEA检查表模板

FMEA表格

等级 对最终产品的影响(对顾客的影响) 潜在失效模式影响了汽车的安全运 行,或者包含不符合政府法规的情 不符合安全 形,失效发生时无预警。 性或法规要 潜在失效模式影响了汽车的安全运 求 行,或者包含不符合政府法规的情 形,失效发生时有预警。 基本功能丧失(汽车无法运行,不影 响汽车安全运行) 基本功能丧 失或功能降 基本功能降低(汽车可以运行,但是 低 性能下降) 对过程的影响(对制造/装配的影响) 会使操作员身处危险(机械或装 配),失效时无预警 设备元件损 工装损坏 坏 专用刀具 损坏 通用刀具 损坏

过程探测度的评分

等级

检验类型 A B C

√

A-防错法B-检测C-人工检测 防错法B 检测C

探测度

几乎不可能

评价标准

绝对不可探测

建议的探测方法范围

不能探测,或不检查控制

打分

10

10 非常微小 9 微小 8 很小 7 小 6 中等 5 中上 4 高 3 很高 2 几乎肯定 1 现行控制肯定探测得出 √ √ 现行控制探测度很高 √ √ 现行控制探测度高 √ √ 现行控制探测度中上 √ √ 现行控制探测度中等 √ 在零件离开工位后,采用计量型检 具进行控制,或计数型检具检验进 行100%检验进行控制 在后续操作中进行差错探测;或作 业准备检查和首件检验(针对作业 设定起主导原因的过程)。 在工位上的差错探测,或在后续操 作中通过多种差错探测,不会接受偏 差零件。 在工位上的差错探测(带自动停止 功能的自动监测)偏差零件不会被 通过 对要因的预防 5 现行控制可以探测出 √ √ 采用图表方法控制,如SPC 6 现行控制探测度很小 √ 仅进行两次目视检查控制 7 现行控制探测度微小 √ 仅仅目视检查控制 8 现行控制探测度非常微小 √ 不直接的,或仅仅随机检查控制 9

FMEA检查表

意见/措施

编号: ZL-B-20 版本: A/0 页次: 1/1

负责人

完成日期

项目名称: 顾客零件

号:

问

题

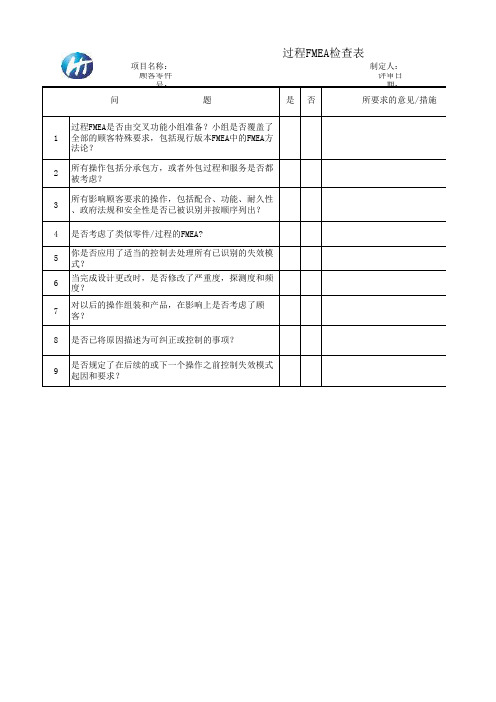

过程FMEA检查表

制定人: 评审日

期:

是否

所要求的意见/措施

Hale Waihona Puke 过程FMEA是否由交叉功能小组准备?小组是否覆盖了 1 全部的顾客特殊要求,包括现行版本FMEA中的FMEA方

法论?

2

所有操作包括分承包方,或者外包过程和服务是否都 被考虑?

3

所有影响顾客要求的操作,包括配合、功能、耐久性 、政府法规和安全性是否已被识别并按顺序列出?

4 是否考虑了类似零件/过程的FMEA?

5

你是否应用了适当的控制去处理所有已识别的失效模 式?

6

当完成设计更改时,是否修改了严重度,探测度和频 度?

7

对以后的操作组装和产品,在影响上是否考虑了顾 客?

8 是否已将原因描述为可纠正或控制的事项?

9

是否规定了在后续的或下一个操作之前控制失效模式 起因和要求?

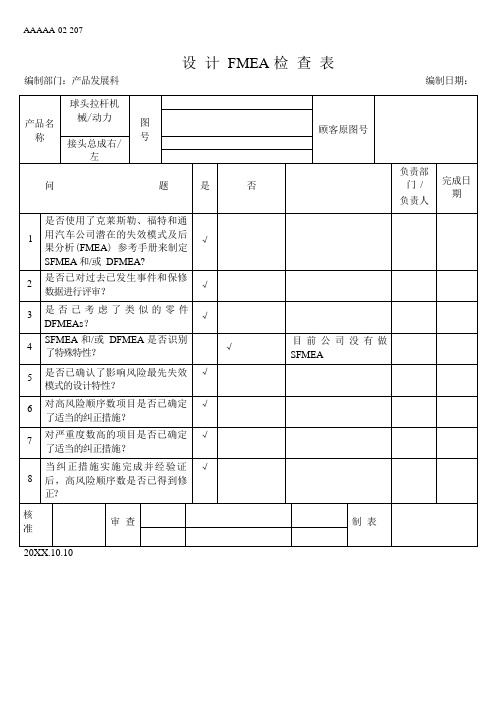

设计FMEA检查表

编制部门:产品发展科

设计FMEA检 查 表

编制日期:

产品名称

球头拉杆机械/动力

图号

顾客原图号

接头总成右/左

问题

是

否

负责部门/

负责人

完成日期

1

是否使用了克莱斯勒、福特和通用汽车公司潜在的失效模式及后果分析(FMEA) 参考手册来制定SFMEA和/或DFMEA?

√

2

是否已对过去已发生事件和保修数据进行评审?

√

3

是否 已 考 虑 了 类 似 的 零 件DFMEAs?

√

4SFMEA和/或DFra bibliotekMEA是否识别了特殊特性?

√

目前 公 司 没 有 做SFMEA

5

是否已确认了影响风险最先失效模式的设计特性?

√

6

对高风险顺序数项目是否已确定了适当的纠正措施?

√

7

对严重度数高的项目是否已确定了适当的纠正措施?

√

8

当纠正措施实施完成并经验证后,高风险顺序数是否已得到修正?

√

核 准

审查

制表

20XX.10.10

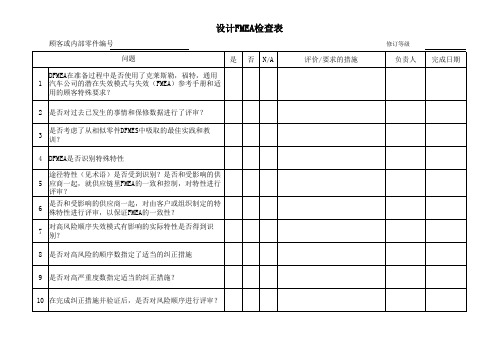

设计fmea检查表

9 是否对高严重度数指定适当的纠正措施?

10 在完成纠正措施并验证后,是否对风险顺序进行评审?

评价/要求的措施

修订等级

负责人

完成日期

途径特性(见术语)是否受到识别?是否和受影响的供 5 应商一起,就供应链里FMEA的一致和控制,对特性进行

评审?

6

是否和受影响的供应商一起,对由客户或组织制定的特 殊特性进行评审,以保证FMEA的一致性?

7

对高风险顺序失效模式有影响的实际特性是否得到识 别?

8 是否对高风险的顺序数指定了适当的纠正措施

设计FMEA检查表

顾客或内部零件编号

问题

是 否 N/A

DFMEA在准备过程中是否使用了克莱斯勒,福特,通用 1 汽车公司的潜在失效模式与失效(FMEA)参考手册和适

用的顾客特殊要求?

ห้องสมุดไป่ตู้

2 是否对过去已发生的事情和保修数据进行了评审?

3

是否考虑了从相似零件DFMES中吸取的最佳实践和教 训?

4 DFMEA是否识别特殊特性

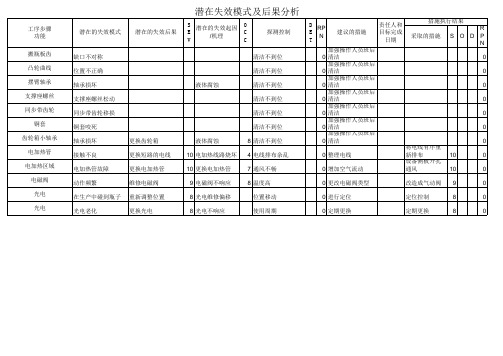

FMEA标准表格

清洁不到位 清洁不到位 清洁不来自位 清洁不到位 清洁不到位 清洁不到位 8 清洁不到位 4 电线排布杂乱 7 通风不畅 8 温度高 位置移动 使用周期

加强操作人员班 0 后清洁 加强操作人员班 0 后清洁 加强操作人员班 0 后清洁 加强操作人员班 0 后清洁 加强操作人员班 0 后清洁 加强操作人员班 0 后清洁 加强操作人员班 0 后清洁 0 整理电线 0 增加空气流动 0 更改电磁阀类型 0 进行定位 0 定期更换

潜在失效模式及后果分析

工序步骤 功能 搬瓶板齿 凸轮曲线 摆臂轴承 支撑座螺丝 同步带齿轮 铜套 齿轮箱小轴承 电加热管 电加热区域 电磁阀 光电 光电 潜在的失效模式 潜在的失效后果 S 潜在的失效起因 E /机理 V O C C 探测控制 D RP E N T 建议的措施 责任人和 目标完成 日期 措施执行结果 采取的措施 R S O D P N 0 0 0 0 0 0 将电线有序重 新排布 设备侧板开孔 通风 改造成气动阀 定位控制 定期更换 0 10 10 9 8 8 0 0 0 0 0

缺口不对称 位置不正确 轴承损坏 支撑座螺丝松动 同步带齿轮移损 铜套咬死 轴承损坏 接触不良 电加热管故障 动作频繁 在生产中碰到瓶子 光电老化 更换齿轮箱 更换短路的电线 更换电加热管 维修电磁阀 重新调整位置 更换光电 液体腐蚀 10 电加热线路烧坏 10 更换电加热管 9 电磁阀不响应 8 光电维修偏移 8 光电不响应 液体腐蚀

过程FMEA检查清单_A(1)

對高強度數的專案是否已計畫並採取了適當的糾正措施?

7

當糾正措施完成後,是否修改了高風險序數項目的序數?

8

當完成設計變化時,是否修改了高嚴重度數?

9

對以後的操作組裝和產品,在影響上是否考慮了顧客?

10

在制定過程FMEA時,是否借助於保修資訊?

11

在制定過程FMEA時,是否借助于顧客工廠的問題?

12

是否已將原因描述為能固定成控制的事物?

13

當找出主要因素時,是否規定在下一操作前已對原因進行控制?

ቤተ መጻሕፍቲ ባይዱ專案小組會簽

項目組長

修訂日期

制定人:表單編號:

過程FMEA檢查清單

顧客或廠內零件號專案編號

問題

是

否

所要求的意見/措施

負責人

完成日期

1

是否使用克萊斯勒、福特和通用汽車公司的指南制定過程FMEA?

2

所有影響配合、功能、耐久性、政府法規和安全性的操作是否已被識別並按順序列出?

3

是否考慮了類似零件的FMEA?

4

是否對已發生事件和保修資料進行了評審?

5

對高風險序數的專案是否已計畫並採取了適當的糾正措施?

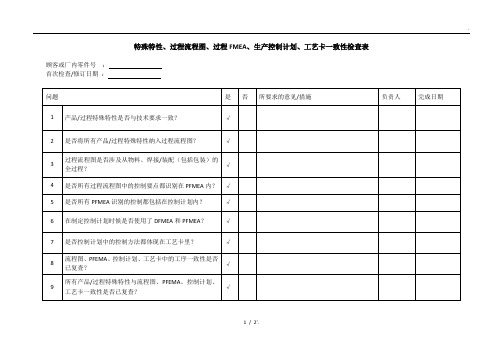

特殊特性、过程流程图、过程FMEA、生产控制计划、工艺卡一致性检查表

√

5

是否所有PFMEA识别的控制都包括在控制计划内?

√

6

在制定控制计划时候是否使用了DFMEA和PFMEA?

√

7

是否控制计划中的控制方法都体现在工艺卡里?

√

8

流程图、PFEMA、控制计划、工艺卡中的工序一致性是否已复查?

√

9

所有产品/过程特殊特性与流程图、PFEMA、控制计划、工艺卡一致性是否已复查?

√

10

流程图、PFEMA、控制计划、工艺卡的控制:

特殊特性、过程流程图、过程FMEA、生产控制计划、工艺卡一致性检查表

顾客或厂内零件号:

首次检查/修订日期:

问题

是

否

所要求的意见/措施

负责人

完成日期

1

产品/过程特殊特性是否与技术要求一致?

√

2

是否将所有产品/过程特殊特性纳入过程流程图?

√

3

过程流程图是否涉及从物料、焊接/装配(包括包装)的全过程?

√

4

FMEA表格模版

FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工machiningFMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工FMEA 编号Number:页码Page:准备人Prepared By:关键日期Key Date: 2009.09.07车型年/车辆类潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS(过程PROCESS FMEA)过程责任部门Process Responsibility: 质量部 QA Dept.项目名称 Item:工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

顾客或厂内零件号

第1页,共1页标识:

问题

是

否

所要求的意见/措施

负责人

完成日期

1

是否使用克莱斯勒、福特和通用汽车公司的指南制定过程FMEA?

2

所有影响配合、功能、耐久性、政府法规和安全性的操作是否已被识别并按顺序列出?

3

是否考虑了类似零件的FMEA?

4

是否对已发生事件和保修数据进行了评审

12

是否已将原因描述为能固定成控制的事物?

13

当探测是主要因素时,是否规定在下一操作前已对原因进行控制。

小组检查评审人员:制定人/日期:

5

对高风险顺序数的项目是否已计划并采取了适当的纠正措施?

6

对严重度数高的项目是否已计划并采取了适当的纠正措施?

7

当纠正措施完成后,风险顺序数是否作了修改?

8

当完成设计的操作组装和产品,在影响上是否考虑了顾客?

10

在制定过程FMEA时,是否借助于保修信息?

11

在制定过程FMEA时,是否借助于顾客工厂的问题?