管道防腐补口及补伤检验批质量验收记录

管道防腐检验批验收记录

管道防腐检验批验收记录记录编号:【编号】日期:【日期】施工单位:【施工单位名称】检验单位:【检验单位名称】管道名称:【管道名称】管道材质:【管道材质】检验项目:【检验项目】一、验收原因及目的为保证管道防腐效果,确保管道使用寿命和运行安全,根据工程合同要求,特进行管道防腐检验批验收。

二、验收范围及要求1.验收范围:对【管道名称】的相关防腐工程进行验收。

2.验收要求:符合相关国家标准和技术规范的要求。

三、验收人员1.施工单位代表:【施工单位代表姓名】2.检验单位代表:【检验单位代表姓名】3.其他相关人员:【其他人员姓名】四、验收内容及方法1.外观检验:对管道表面进行目视外观检查,检查是否存在划痕、麻点、颗粒等现象。

2.厚度检验:利用超声波测厚仪对管道外壁进行测厚,测量多个位置并计算平均值。

3.附着力检验:利用划格法、拉伸法或剥离法对防腐层进行附着力测试,测试位置均匀分布。

4.其他检验项目:根据具体要求进行相应的检验。

五、实际验收情况1.外观检验:经目视外观检查,未发现管道表面存在划痕、麻点、颗粒等现象。

2.厚度检验:测量结果如下表所示。

测量位置厚度(mm)【测量位置1】【厚度1】【测量位置2】【厚度2】【测量位置3】【厚度3】【测量位置4】【厚度4】【测量位置5】【厚度5】平均厚度:【平均厚度】3.附着力检验:采用【检验方法】进行测试,测试结果如下表所示。

测试位置附着力(N/cm²)【测试位置1】【附着力1】【测试位置2】【附着力2】【测试位置3】【附着力3】【测试位置4】【附着力4】【测试位置5】【附着力5】6.其他检验项目:根据要求进行相应的检验,结果如下。

【其他检验项目1】:【检验结果1】【其他检验项目2】:【检验结果2】【其他检验项目3】:【检验结果3】六、验收结论经过以上检验项目的检测,根据相关国家标准和技术规范的要求,【施工单位代表姓名】与【检验单位代表姓名】共同达成以下验收结论:1.外观检验:管道外表面未发现划痕、麻点、颗粒等现象。

管道防腐补口、补伤、剥离强度检查记录讲义

161

合格

合格

合格

2011.7.30

GTGD-HN-01-GZ616+004+01

喷砂除锈Sa2.5级

160

合格

合格

合格

2011.7.30

GTGD-HN-01-GZ616+005

喷砂除锈Sa2.5级

161

合格

合格

合格

2011.7.30

GTGD-HN-01-GZ616+006W

喷砂除锈Sa2.5级

年 月 日

XSHN02-GD1-09

管道防腐补口、补伤、剥离强度检查记录

工程名称:贵阳-桐梓成品油管道工程

单元名称:线路工程Ⅱ标段(息烽县-息烽县)

管道起始桩号

GZ615

管道终止编号

GZ616

补口材料

热收缩套/带

补口检测电压

15KV

补伤检测电压

15KV

管 道 补 口 施 工 记 录

管 道 外 表 补 伤 施 工 记 录

162

合格

合格

合格

2011.7.30

施 工 单 位

监 理 单 位

质量检查员:

技术负责人:

年 月 日

专业工程师:

年 月 日

XSHN02-GD1-09

管道防腐补口、补伤、剥离强度检查记录

工程名称:贵阳-桐梓成品油管道工程

单元名称:线路工程Ⅱ标段(息烽县-息烽县)

管道起始桩号

GZ616

管道终止编号

GZ617

技术负责人:

年 月 日

专业工程师:

年 月 日

XSHN02-GD1-09

管道防腐补口、补伤、剥离强度检查记录

平行检查记录(补口补伤)

防腐底漆调和配料,漆□有/□无漆皮等杂物

防腐底漆涂层要均匀,无漏涂,涂后的漆膜附着牢固,无剥落、皱纹、气泡、针孔等缺陷,涂层完整、无损坏。□是/□否满足验收规范要求

补口补伤施工工序□是/□否满足方案要求,粘接□是/□否牢固,需检测的□是/□合格

电火花检漏□是/□否合格

检查结论:

经检查□是/□否符合设计和验收规范要求

处理记录:

说明:项目监理机构根据工程监理规划及细则,对工程关键控制点及隐蔽工程进行检查时填写此表。

平行检查记录(补口补伤)

编号:

工程名称

检查地点

检查时间

检查方法

观察量测

检查部位

管线补口补伤

检查人员

检查依据:GB/T8932-2009,SH3022-1999工业设备和管道涂料防腐蚀技术规范,设计文件,监理规划

检查记录:

经检查,共有道口补口,共有道口补伤管道补口补伤材料品种规格为,□是/□否已报验

钢材表面预处理:表面洁净,无油污、铁锈、旧涂料,及时进行涂刷施工。□是/□否满足验收规范要求

、钢管管道外防腐层施工检验批质量验收记录表

0.3

0.3

4

3

4

5

合格率 100%

电火花

检漏

16

18

20

2

2.5

3

3~3.5

16

17

16

16

2.3

2.1

2.6

2

3.3

3.2

3.5

3

粘结力

以夹角为45~60边长40~50mm的切口,从角尖端撕开防腐层;首层沥青层应100%地粘附在管道的外表面。

以小刀割开一舌型切口,用力撕开切口处的防腐层,管道表面扔为漆皮所覆盖,不得露出金属表面。

7.0

≥

0.3

≥

0.4

≥

0.6

≥3

4.4

4.9

4.6

4.3

0.4

0.6

0.3

0.3

4

3

4

5

合格率 100%

电火花

检漏

16

18

20

2

2.5

3

3~3.5

16

17

16

16

2.3

2.1

2.6

2

3.3

3.2

3.5

3

粘结力

以夹角为45~60边长40~50mm的切口,从角尖端撕开防腐层;首层沥青层应100%地粘附在管道的外表面。

3

管体外防腐材料搭接、补口搭

接、补伤搭接应符合要求。

第5.10.4-5条

符合规定和设计要求

施工

单位

检查

意见

质检员:

监理

单位

验收

结论

监理工程师:

年 月 日

钢管外防腐层检验批质量验收记录

防腐补口、补伤作业指导书

巡检

5.2

热收缩带在补口位置安装应左右对称

观察检查

必检

巡检

5.3

首先应加热搭接线一侧,加热面约300 mm宽,使胶完全熔化并快速贴在补口处。

观察检查

必检记录

巡检

5.4

西普固定片加热去潮,安放后,从一端向另一端加热、挤压

观察检查

必检

巡检

5.5

固定片安装后,加支撑,加热,确保轴向距中

观察检查

必检

巡检

附件3:

线07

管道防腐补口、保温

施工记录

单位工程名称:

工程编号:

施工承包商

起止桩号

防腐材料

工程数量

管道规格

防腐、保温材料

防腐、保温施工材料、结构、等级、厚度:

施工方法及措施:

施工质量(执行标准、各部施工质量检查及有关数据结果):

施工单位

监理单位

机组长:

技术(质量)员:

技术负责人:

年月日

监理代表:

年月日

7、对补口补伤的热缩片余料及损坏的热收缩套,进行回收集中处理。

8、采用热收缩带补口时,加热用气瓶必须经过安全检验合格;气瓶与加热点的距离不少于5m。

9、加热用石油液化气瓶,使用完后,送液化气站进行置换处理,不要在工地上倾倒液化气残液,以免危及安全和污染环境。

10、作业现场应整洁有序,及时消除残留的易燃物质。

分部工程编号

施工单位

机 组 编 号

桩 号

管材规格:直径: mm; 壁厚: mm; 材质:

致(施工单位):

以下焊口探伤已完,射线探伤结果合格,请按补口通知单到指定地点进行防腐补口。

焊口号:

合 计:道口。

管道防腐补口、保温 施工记录

管道防腐补口、保温施工记录

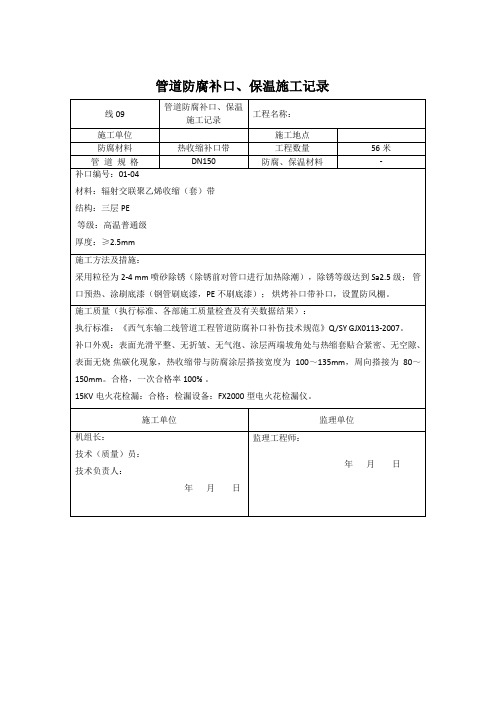

线09 管道防腐补口、保温

施工记录

工程名称:

施工单位施工地点

防腐材料热收缩补口带工程数量56米

管道规格DN150 防腐、保温材料-

补口编号:01-04

材料:辐射交联聚乙烯收缩(套)带

结构:三层PE

等级:高温普通级

厚度:≥2.5mm

施工方法及措施:

采用粒径为2-4 mm喷砂除锈(除锈前对管口进行加热除潮),除锈等级达到Sa2.5级;管口预热、涂刷底漆(钢管刷底漆,PE不刷底漆);烘烤补口带补口,设置防风棚。

施工质量(执行标准、各部施工质量检查及有关数据结果):

执行标准:《西气东输二线管道工程管道防腐补口补伤技术规范》Q/SY GJX0113-2007。

补口外观:表面光滑平整、无折皱、无气泡、涂层两端坡角处与热缩套贴合紧密、无空隙、表面无烧焦碳化现象,热收缩带与防腐涂层搭接宽度为100~135mm,周向搭接为80~150mm。

合格,一次合格率100% 。

15KV电火花检漏:合格;检漏设备:FX2000型电火花检漏仪。

施工单位监理单位

机组长:

技术(质量)员:

技术负责人:

年月日监理工程师:

年月日。

管道内防腐层检验批质量验收记录通用表 (2)

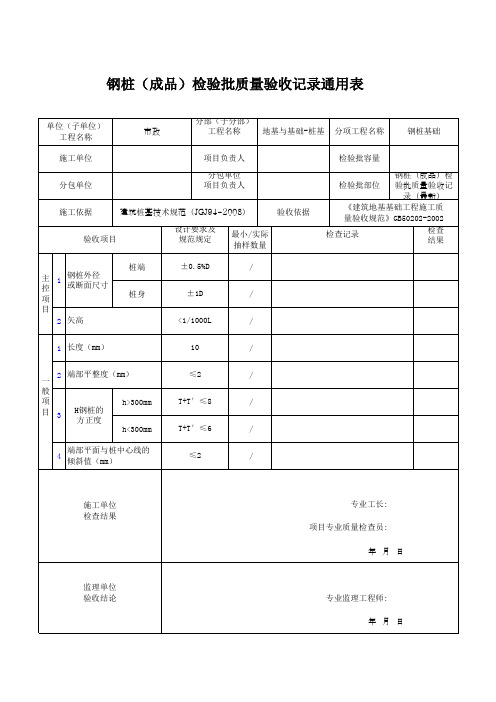

单位(子单位) 工程名称

市政

分部(子分部)

工程名称

地基与基础-桩基 分项工程名称

钢桩基础

施工单位 分包单位

项目负责人

分包单位 项目负责人

施工依据

建筑桩基技术规范(JGJ94-2008)

验收依据

验收项目

设计要求及 规范规定

最小/实际 抽样数量

检验批容量

检验批部位

钢桩(成品)检 验批质量验收记

/

4

端部平面与桩中心线的 倾斜值(mm)

≤2

/

施工单位 检查结果

监理单位 验收结论

专业工长: 项目专业质量检查员:

年月日

专业监理工程师: 年月日

录(最新)

《建筑地基基础工程施工质 量验收规范》GB50202-2002

检查记录

检查 结果

桩

1

钢桩外径 或断面尺寸

项

桩身

±1D

/

目

2 矢高

<1/1000L

/

1 长度(mm)

10

/

一 2 端部平整度(mm)

≤2

/

般

项

h>300mm

T+T′≤8

/

目3

H钢桩的 方正度

h<300mm

T+T′≤6

管道防腐补口及补伤检验批质量验收记录

控

项

目

1

补口及补伤所有材料应具有产品质量证明书和复检报告

补口及补伤所有材料应具有产品质量证明书

2

防腐层补口补伤后不应有漏点

无漏点

一般项目

3

热缩套剥离强度应按SY/T0413标准进行抽查

√

√

√

√

√

√

√

√

√

√

4

补口应表面平整,粘接严密,不应有气泡、皱折等缺陷,接茬处应粘接牢固,衔接平整

√

√

√

√

√

√

√

√

√

√ቤተ መጻሕፍቲ ባይዱ

施工单位检查评定结果

经检查,主控项目、一般项目均符合设计和SY4203-2007《石油天然气建设工程施工质量验收规范站内工艺管道工程》的规定,评定合格。

项目专业质量检查员:年月日

监理(建设)单位验收结论

同意施工单位评定结果,该检验批验收结果,同意进行下水道工序施工。

监理工程师:

(建设单位项目代表)年月日

管道防腐补口及补伤检验批质量验收记录

工程名称

五区洼1#台热载体炉隐患治理

分部工程名称

防腐

验收部位

洼60-H41、洼60-H64

施工单位

盘锦星原实业有限公司

专业负责人

姜脉嵘

项目经理

张建新

施工执行标准名称及编号

《石油天然气站内工艺管道工程施工规范》GB50540-2009

检验批号

φ159*6-8

序号

质量验收规范的规定

施工单位检查评定记录

监理(建设)单位验收记录

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五区洼1#台热载体炉隐患治理

分部工程名称

防腐

验收部位

洼60-H41、洼60-H64

施工单位

盘锦星原实业有限公司

专业负责人

姜脉嵘

项目经理

张பைடு நூலகம்新

施工执行标准名称及编号

《石油天然气站内工艺管道工程施工规范》GB50540-2009

检验批号

φ159*6-8

序号

质量验收规范的规定

施工单位检查评定记录

监理(建设)单位验收记录

管道防腐补口及补伤检验批质量验收记录

√

√

施工单位检查评定结果

经检查,主控项目、一般项目均符合设计和SY4203-2007《石油天然气建设工程施工质量验收规范站内工艺管道工程》的规定,评定合格。

项目专业质量检查员:年月日

监理(建设)单位验收结论

同意施工单位评定结果,该检验批验收结果,同意进行下水道工序施工。

监理工程师:

(建设单位项目代表)年月日

主

控

项

目

1

补口及补伤所有材料应具有产品质量证明书和复检报告

补口及补伤所有材料应具有产品质量证明书

2

防腐层补口补伤后不应有漏点

无漏点

一般项目

3

热缩套剥离强度应按SY/T0413标准进行抽查

√

√

√

√

√

√

√

√

√

√

4

补口应表面平整,粘接严密,不应有气泡、皱折等缺陷,接茬处应粘接牢固,衔接平整

√

√

√

√

√

√

√

√