齿轮渐开线方程讲解

渐开线齿轮的完整齿廓曲线方程及精确建模

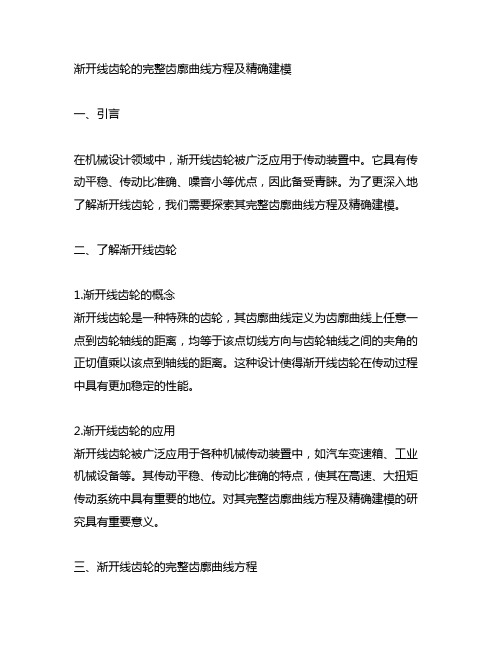

渐开线齿轮的完整齿廓曲线方程及精确建模一、引言在机械设计领域中,渐开线齿轮被广泛应用于传动装置中。

它具有传动平稳、传动比准确、噪音小等优点,因此备受青睐。

为了更深入地了解渐开线齿轮,我们需要探索其完整齿廓曲线方程及精确建模。

二、了解渐开线齿轮1.渐开线齿轮的概念渐开线齿轮是一种特殊的齿轮,其齿廓曲线定义为齿廓曲线上任意一点到齿轮轴线的距离,均等于该点切线方向与齿轮轴线之间的夹角的正切值乘以该点到轴线的距离。

这种设计使得渐开线齿轮在传动过程中具有更加稳定的性能。

2.渐开线齿轮的应用渐开线齿轮被广泛应用于各种机械传动装置中,如汽车变速箱、工业机械设备等。

其传动平稳、传动比准确的特点,使其在高速、大扭矩传动系统中具有重要的地位。

对其完整齿廓曲线方程及精确建模的研究具有重要意义。

三、渐开线齿轮的完整齿廓曲线方程1.齿廓曲线方程的推导渐开线齿轮的完整齿廓曲线是由渐开线和圆弧段组成的,因此其完整齿廓曲线方程可以分段推导。

在渐开线段上,齿廓曲线可以表示为直线段,而在圆弧段上,齿廓曲线可以表示为圆弧段。

将两者组合起来,即可得到渐开线齿轮的完整齿廓曲线方程。

2.完整齿廓曲线方程的数学表达根据上述推导过程,我们可以得到渐开线齿轮的完整齿廓曲线方程,该方程包含了渐开线段和圆弧段的数学表达式。

这个方程的推导过程相对复杂,但是对于深入理解渐开线齿轮的齿廓曲线具有重要意义。

四、渐开线齿轮的精确建模1.建立渐开线齿轮的三维模型在实际应用中,我们需要对渐开线齿轮进行精确建模。

建立渐开线齿轮的三维模型是一个复杂而重要的工作,需要结合完整齿廓曲线方程,使用CAD软件进行精确建模。

2.精确建模的意义精确建模能够帮助工程师更全面、准确地了解渐开线齿轮的结构和性能特点,有助于优化设计,提高传动效率和可靠性。

五、个人观点和理解对于渐开线齿轮的研究,我深刻地认识到它在机械设计中的重要性。

作为传动装置的核心部件,渐开线齿轮的完整齿廓曲线方程及精确建模对于提高机械传动系统的性能至关重要。

齿轮渐开线方程公式

齿轮渐开线方程

两个方程如下:

方程一

angle=t*45

x=r*cos(angle)+pi*r*angle*sin(angle)/180

y=r*sin(angle)-pi*r*angle*cos(angle)/180

z=0

方程二

afa=60*t

x=r*cos(afa)+pi*r*afa/180 * sin(afa)

y=r*sin(afa)-pi*r*afa/180 * cos(afa)

z=0

问:在两个方程中angle=t*45、afa=60*t是干什么用的,是不是调整“45、60”数值来调整渐开线的长度,但渐开线也就是齿轮形状是不变的,改变的只是渐开线的延伸长度:假如数值设置较小,可能出现渐开线无法与齿顶圆相交时改变数值后可以使其相交,但渐开线的形状不变。

答: t是proe中的系统变量表示从0到1的这么一个过程,t*45 意思就是说渐开线的展角为从0到45度,角度的大小只是决定了渐开线的长度,与其形状是没有关系的。

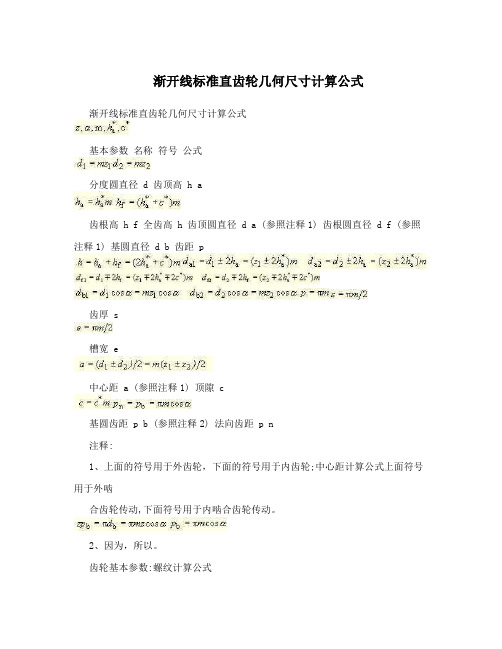

渐开线标准直齿轮几何尺寸计算公式

渐开线标准直齿轮几何尺寸计算公式渐开线标准直齿轮几何尺寸计算公式基本参数名称符号公式分度圆直径 d 齿顶高 h a齿根高 h f 全齿高 h 齿顶圆直径 d a (参照注释1) 齿根圆直径 d f (参照注释1) 基圆直径 d b 齿距 p齿厚 s槽宽 e中心距 a (参照注释1) 顶隙 c基圆齿距 p b (参照注释2) 法向齿距 p n注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

齿轮基本参数:螺纹计算公式1、齿数Z闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z1?17。

Z2=u?z1。

2、压力角α rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α,14.5? 、15? 、22.50?及25?等情况。

3、模数m=p/ π齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长,πd,z p模数m是决定齿轮尺寸的一个基本参数。

齿数相同的齿轮模数大,则其尺寸也大。

4、齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1; C*=0.25 短齿:h*a =0.8; C*=0.3一般的直齿圆柱齿轮,啮合的条件是:模数相等,压力角相等一、 60?牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119?7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118 P1.5-0.132 P1.75-0.150 P2.0-0.16 P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07C常用的6g级外螺纹中径基本偏差: (以螺距为基准)P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042 上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差例M8的6g级中径公差值:上限值7.188-0.028=7.16下限值:7.188-0.028-0.118=7.042 注:?以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出.?螺纹的光杆坯径尺寸在生产实际中根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围.?考虑到生产过程的需要外螺纹在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准二、 60?内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224 下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差例:M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值c. 6G级螺纹中径基本偏差E1(以螺距为基准)P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042例:M8 6G级内螺纹中径上限值:7.188+0.026+0.16=7.374下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”b. 外螺纹的6h级大径下限值公差(以螺距为基准)P0.8-0.15 P1.00-0.18 P1.25-0.212 P1.5-0.236 P1.75-0.265P2.0-0.28 P2.5-0.335大径下限计算公式:d-Td 即螺纹大径基本尺寸-公差例:M8外螺纹6h大径尺寸:上限为φ8,下限为φ8-0.212=φ7.788c. 外螺纹6g级大径的计算与公差6g级外螺纹的基准偏差(以螺距为基准)P0.8-0.024 P1.00-0.026 P1.25-0.028 P1.5-0.032 P1.25-0.024 P1.75 –0.034 P2.0-0.038 P2.5-0.042上限计算公式 d-ges 即螺纹大径基本尺寸-基准偏差下限计算公式 d-ges,Td 即螺纹大径基本尺寸-基准偏差-公差例: M8 外螺纹6g级大径上限值φ8-0.028=φ7.972下限值φ8-0.028-0.212=φ7.76注:?螺纹的大径是由螺纹光杆坯径及搓丝板/滚丝轮的牙型磨损程度来决定的,而且其数值在同样毛坯及螺纹加工工具的基础上与螺纹中径成反比出现即中径小则大径大,反之中径大则大径小.?对需进行热处理和表面处理等加工的零件,考虑到加工过程的关系实际生产时应将螺纹大径控制在6h级的下限值加0.04mm以上,如M8的外螺纹在搓(滚)丝的大径应保证在φ7.83以上和7.95以下为宜.四、内螺纹小径的计算与公差a. 内螺纹小径的基本尺寸计算(D1)径基本尺寸=内螺纹基本尺寸-螺距×系数例:内螺纹M8的小径基本尺寸 8-1.25×1.0825=6.646875?6.647b. 内螺纹6H级的小径公差(以螺距为基准)及小径值计算P0.8 +0. 2 P1.0 +0. 236 P1.25 +0.265 P1.5 +0.3 P1.75 +0.335P2.0 +0.375 P2.5 +0.48内螺纹6H级的下限偏差公式D1+HE1即内螺纹小径基本尺寸+偏差注:6H级的下偏值为“0”内螺纹6H级的上限值计算公式=D1+HE1+TD1即内螺纹小径基本尺寸+偏差+公差例:6H级M8内螺纹小径的上限值 6.647+0=6.6476H级M8内螺纹小径的下限值 6.647+0+0.265=6.912c. 内螺纹6G级的小径基本偏差(以螺距为基准)及小径值计算P0.8 +0.024 P1.0 +0.026 P1.25 +0.028 P1.5 +0.032 P1.75 +0.034P2.0 +0.038 P2.5 +0.042内螺纹6G级的小径下限值公式=D1+GE1即内螺纹基本尺寸+偏差例: 6G级M8内螺纹小径的下限值 6.647+0.028=6.6756G级M8内螺纹小径的上限值公式D1+GE1+TD1即内螺纹基本尺寸+偏差+公差例: 6G级M8内螺纹小径的上限值是6.647+0.028+0.265=6.94注:?内螺纹的牙高直接关系到内螺纹的承载力矩的大小,故在毛坯生产中应尽量在其6H级上限值以内?在内螺纹的加工过程中,内螺纹小径越小会给加工具——丝锥的使用效益有所影响.从使用的角度讲是小径越小越好,但综合考虑时一般采用小径的在中限至上限值之间,如果是铸铁或铝件时应采用小径的下限值至中限值之间 ?内螺纹6G级的小径在毛坯生产中可按6H级执行,其精度等级主要考虑螺纹中径的镀层,故只在螺纹加工时考虑丝锥的中径尺寸而不必考虑光孔的小径。

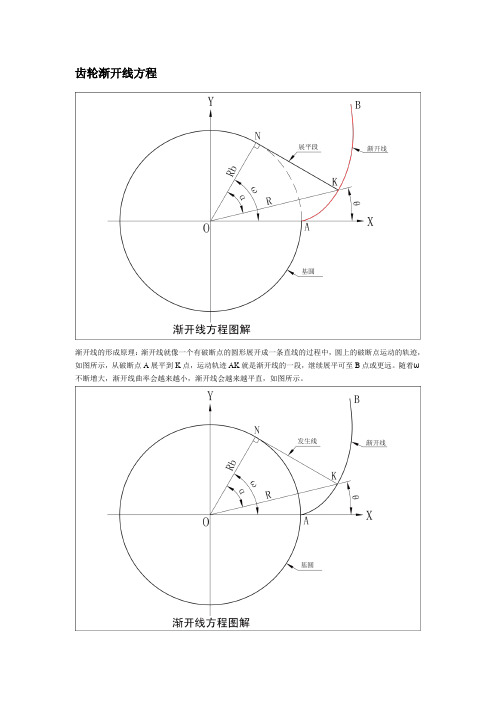

齿轮渐开线方程图解

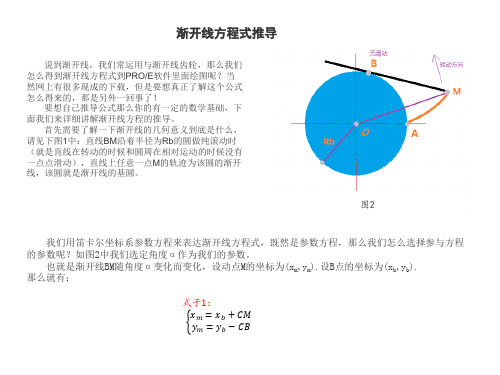

齿轮渐开线方程渐开线的形成原理:渐开线就像一个有破断点的圆形展开成一条直线的过程中,圆上的破断点运动的轨迹,如图所示,从破断点A展平到K点,运动轨迹AK就是渐开线的一段,继续展平可至B点或更远。

随着ω不断增大,渐开线曲率会越来越小,渐开线会越来越平直,如图所示。

渐开线方程的推理过程:如图所示,圆O为渐开线AB的基圆,半径为Rb,K为渐开线AB上的任一点;展平段KN为渐开线AB的发生线。

根据渐开线形成的原理可知,NO⊥NK,NK= N⌒A, ONK构成一个直角三角形。

以下过程将滚动角α(rad)作为已知变量进行推导:根据渐开线的形成原理可得N⌒A = NK,圆心角ω所对应的弧长:N⌒A =Rb*ω* PI /180, R=Rb/COS(α)。

先计算出OK与OX的夹角θ,根据渐开线函数公式θ=TAN(α)-α。

因为TAN(α)是N⌒A与Rb之比,相当于弧度值,所以此时α应换算为弧度值。

用PRO/E绘制方程曲线时,应将其转换为十进制角度。

即:θ=TAN(α)*180/PI-α,在PRO/E极坐标表示的方程中,θ用THETA表示。

A. 设α为压力角参数,将α用个人习惯的字母符号代替,如FAI。

设定一个参数值,如45°,即可写成:1. 压力角为参数“极坐标”表示的渐开线方程:FAI=T*45Rb=DB/2R=Rb/COS(FAI)THETA=TAN(FAI)*180/PI-FAIZ=0以上方程式是以压力角∠α作为变量参数。

若想使渐开线的长度控制在齿轮外径DW以内,就必须使渐开线K点与齿轮外径DW的边缘共线约束,可用∠α来控制。

因为齿轮的外径等于2*R=DW,基圆直径等于2*Rd=DB,渐开线K点与R的端点重合。

所以∠α应等于DB/DW的反余弦函数,即:∠α=ACOS(DB/DW),此角就可使渐开线K点落在齿顶圆边缘的位置。

将其作为变量代入方程,即可写成:2. 齿顶圆压力角为参数控制的“极坐标”表示的渐开线方程A:以ACOS(DB/DW)作为已知变量进行推导,方程如下:FAI=T*ACOS(DB/DW)Rb=DB/2R=Rb/COS(FAI)THETA=TAN(FAI)*180/PI-FAIZ=0如果方程式是以滚角∠ω作为变量参数。

creo齿轮渐开线曲线方程

creo齿轮渐开线曲线方程摘要:1.Creo 齿轮渐开线曲线方程概述2.渐开线曲线的定义及特点3.Creo 软件中齿轮参数化设计的流程4.渐开线曲线方程在Creo 中的应用5.参数化设计对齿轮制造的重要性正文:一、Creo 齿轮渐开线曲线方程概述Creo 是一款由PTC 公司推出的计算机辅助设计(CAD)软件,广泛应用于各类工程领域。

在机械制造领域,Creo 可以进行参数化设计,使得设计过程更加高效、精确。

本文将详细介绍如何在Creo 中利用渐开线曲线方程进行齿轮参数化设计。

二、渐开线曲线的定义及特点渐开线曲线,又称为渐变线曲线,是一种在平面上随着参数变化而逐渐展开的曲线。

在齿轮设计中,渐开线曲线常用于描述齿轮齿廓的形状,具有以下特点:1.齿廓曲线的形状取决于基圆的大小。

2.具有角速不变的优点,即在齿轮啮合过程中,齿轮的角速度保持不变。

三、Creo 软件中齿轮参数化设计的流程在Creo 中进行齿轮参数化设计,需要遵循以下步骤:1.创建齿轮的基本参数,包括齿数、模数、压力角等。

2.绘制齿轮的渐开线曲线,可以使用Creo 中的曲线命令,通过调整参数来控制曲线的形状。

3.利用渐开线曲线方程,生成齿轮的齿廓曲线。

4.根据齿廓曲线,创建齿轮的三维模型。

四、渐开线曲线方程在Creo 中的应用在Creo 中,渐开线曲线方程通常用于齿轮参数化设计中的齿廓曲线生成。

通过调整方程中的参数,可以控制齿廓曲线的形状,从而满足不同设计需求。

五、参数化设计对齿轮制造的重要性参数化设计在齿轮制造中的应用,可以提高设计效率和精度,降低生产成本。

通过参数化设计,可以快速生成齿轮的三维模型,减少设计过程中的重复劳动。

同时,参数化设计可以确保齿轮的设计和制造满足相关标准和要求,提高产品质量。

渐开线齿轮详解

渐开线齿轮参数测定

五、思考题

1.决定齿廓形状的基本参数有哪些? ` 2.测量公法线长度时,卡尺的卡脚若放在渐开线齿廓 的不同位置上,对所测定的公法线长度Wk和Wk+1有无影 响?为什么? 3.在测量齿根圆直径df时,对偶数齿轮和奇数齿轮在 测量方法上有什么不同?

部分资料从网络收集整 理而来,供大家参考,

W k m [2 .95 (k 2 0 .5 )1 0 .0z 1 ] 4 kz0.50.11z10.5 9

渐开线齿轮参数测定

W k(k1)P bSb W k1kbPSb

W k1W kPb

P b P co s m cos

m P b W k 1W k cos cos 式中的α可能是20°,也可能是15°(我国常用的是20°)。

感谢您的关注!

x(W k 'W k)/2m si n

若x>0,则被测齿轮为正变位齿轮。 若x<0,则被测齿轮为负变位齿轮。

渐开线齿轮参数测定

3.齿顶高系数ha*、顶隙系数c*测定

通过测量齿根圆直径关系知:

h f m h a * c * x d d f/2

分别用15°和20°代入上式,算出两个模数,其模数最接近标 准模数值的一组m和α,即为所求齿轮的模数和压力角。

渐开线齿轮参数测定

2.变位系数的测定

变位直齿圆柱齿轮公法线长度的计算公式为:

W k' W k2xm si n

若 Wk' Wk ,则被测齿轮为标准齿轮。

若 Wk' Wk ,则被测齿轮为变位齿轮。 变位齿轮的变位系数为:

渐开线齿轮 参数测定

渐开线齿轮参数测定

一、实验目的

1.培养学生运用所学知识解决齿轮参数测定这一 生产实际问题的动手能力 。

渐开线方程

α

标准齿轮为20°

模数

m

m=p/π

齿厚

s

s=p/2

齿槽宽

e

e=p/2

齿距

p

p=mπ

基圆齿距

pb

pb=pcosα

齿顶高

ha

ha=ha*m=m

齿根高

hf

hf=(ha*+c*)m=1.25m

齿高

h

h=ha+hf=2.25m

分度圆直径

d

d=mz

齿顶圆直径

da

da=m(z+2)

齿根圆直径

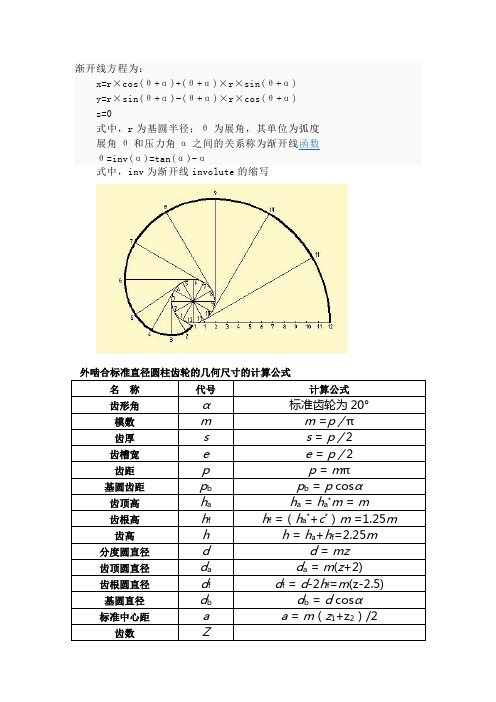

渐开线方程为:

x=r×cos(θ+α)+(θ+α)×r×sin(θ+α)

y=r×sin(θ+α)-(θ+α)×r×cos(θ+α)

z=0

式中,r为基圆半径;θ为展角,其单位为弧度

展角θ和压力角α之间的关系称为渐开线函数

θ=inv(α)=tan(α)-α

式中,inv为渐开线involute的缩写

外啮合标准直径圆柱齿轮的几何尺寸的计算公式

df

df=d-2hf=m(z-2.5)

基圆直径

db

db=dcosα

标准中心距

a

a=m(z1+z2)/2

齿数

Z

举例:

模数m:4

齿数z:10

压力角:20

D=mz=40

Da=48

Df=30

为展角其单位为弧度invtan式中inv为渐开线involute的缩写外啮合标准直径圆柱齿轮的几何尺寸的计算公式代号计算公式齿形角标准齿轮为20模数pbpbhaha齿根高hfhfhahahf225m分度圆直径mz齿顶圆直径dadamz2齿根圆直径dfdfd2hfmz25基圆直径dbdbcos标准中心距举例

渐开线方程式推导