核电用TP304不锈钢方管成型方法研究

核电站核级不锈钢管道焊接施工工法

核电站核级不锈钢管道焊接施工工法一、前言核电站核级不锈钢管道是核电站中重要的血管和神经系统,对于核电站的运行和安全起着至关重要的作用。

而采用核级不锈钢管道焊接施工工法,可以保证其安全和可靠性。

二、工法特点核级不锈钢管道焊接施工工法采用气保焊及手工TIG焊接技术,其基本特点如下:1. 采用气保焊和手工TIG焊接技术,可以保证焊接质量。

2. 焊接接头的外貌美观,表面平整光亮,对设备外观整洁美观有很好的装饰效果。

3.焊口质量高,焊缝内部银色光泽,无色带及尖晶石析出物,满足核级要求。

4. 工艺先进,实现自动化生产,生产效率高。

5. 焊接工艺稳定,能够保证生产过程中的一致性和可重复性。

三、适应范围该工法适用于核电站中的高压氢冷核级不锈钢管道的施工,例如气冷快堆、高温气冷反应堆等。

四、工艺原理该工法是在传统的TIG和埋弧焊技术的基础上发展而来,采用气保焊及手工TIG焊接技术,对工艺进行优化升级,实现了高质量焊接。

在施工过程中,需要充分考虑材料的特性和实际工程条件,采用合适的焊接方法和参数进行焊接。

工艺原理是对施工工法与实际工程之间的联系、采取的技术措施进行具体的分析和解释,让读者了解该工法的理论依据和实际应用。

五、施工工艺核级不锈钢管道焊接施工工艺包括前期准备、焊接准备、焊接接头、焊缝清理和检验等五个主要阶段。

1. 前期准备:(1)进行材料的质量认证和管道的检查,确保管道无缺陷,并且木质或其它杂质已经清理。

(2)准备好焊接所需要的设备、工具和材料。

2. 焊接准备:(1)确定需要焊接的部位。

(2)进行管道的铣边,并采用钢丝刷将边缘清理干净。

(3)进行管道内部的清理和检查,确认管道内部无异物。

3. 焊接接头:(1)采用TIG焊接技术焊接管道。

在焊接过程中,焊工要控制好焊接参数,确保焊接质量。

(2)气保焊焊接环部份: 将适当数量的保护气体直接输送到环部份焊接位置,同时在环的外侧加压,使焊接过程中形成一个气体罩,以增加焊接的稳定性和避免氧化。

核电站安装对不锈钢管管焊接的探讨

核电站安装对不锈钢管管焊接的探讨内容摘要:为保证不锈钢管焊接的优良合格率,针对可能出现的问题从工艺方法及施焊程序上进行了探讨,经过现场施工实验,取得了很好的效果。

关键词:核电站、不锈钢管、焊接前言:我国自行设计、建造出口的商用30万千瓦压水堆型核电站,核电机组由核岛、常规岛以及相应的配套辅助设施组成。

在常规岛安装过程中,空气压缩系统、冷却补给水系统的大部分管道材质均为奥氏体不锈钢管。

在进行施焊的初期,遇到了很多的困难,一是不锈钢管的充氩效果把握、二是对不锈钢管焊接变形的控制、三是不锈钢管焊接过程中焊缝外观的颜色变化太大,严重影响焊接质量。

一、施焊时,如何快速有效的进行焊口充氩在焊接压缩空气管时,氩弧焊打底焊缝成型粗糙,宽窄不一,充氩效果欠佳,充氩好的焊口,背面焊缝是整齐光亮的。

因此要焊好不锈钢管还是要从充氩着手。

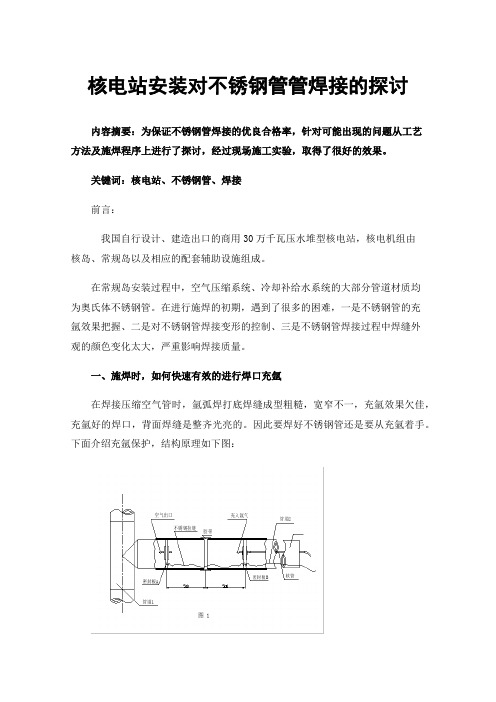

下面介绍充氩保护,结构原理如下图:(图1) 充气罩充氩保护有三种:一种是整管充气保护,在管内不设密封板、一种是在管内设置带橡片密封方式、另一种是在管内采用可溶纸密封方式。

不同直径、不同位置的焊口采用不同的方式进行背面充氩保护,针对三种充氩方式的适应性,我们认为带橡胶片的充气罩保护方式,适用于焊后能拆除的焊缝,充气罩夹在两夹片之间圆形橡胶片直径比管道内径稍大。

充气罩的轴是通孔,以便进氩气和排空气,气室密闭空间长度为400-500毫米,充气罩上的不锈钢管拉绳则是方便用于拆除充气罩时所使用。

充气罩是最快最经济的充氩方式,适用于地面安装以及有顺序的安装。

地面组装的管线不应安装太长便于充气罩的取出。

在实地安装时,应方便充气罩的取出。

由上向下安装充氩有利于空气的排出,安装顺序管工和焊工恰当配合。

当无法采用该充气罩时用可溶纸密封方式,将可溶纸贴与焊口两侧200毫米处,氩气从焊口充入。

采用整管充氩时,焊前要预充氩,焊接过程中的充氩流量可比预充氩时小一些。

二、对不锈钢管变形的有效控制1、不锈钢管的热膨胀系数较大、导热慢,易产生较大的内应力,易产生变形。

304不锈钢管滚压成形圆锥外螺纹组织及性能研究

304不锈钢管滚压成形圆锥外螺纹组织及性能研究王晓峰;从善海;彭家健;陶则旭【摘要】Rolling processing is effective to get higher strength and precision of thread, which shows superiorities in processing efficiency and environmental protection. Besides, rolling processing can handle the oversize cylinder which cannot be processed by the traditional technology, and the rolling processing possesses outstanding advantages in reducing machine and fixture tools, improving the machining accuracy of workpieces, shorting machining period and saving operating area. In this work, the tapered external thread was obtained by rolling 304 stainless steel tube using a four-wheel rolling lathe. By metallographic analysis, scanning electron microscopy ( SEM) , micro-hardness tester and universal testing machine, the microstructures and properties of external taper screw thread of 304 stainless steel tube were investigated, and the thread obtained by traditional cutting thread was also studied for comparison. The results show that, for the pipe thread obtained by cutting process, the holes appear on the surface of the pipe thread's tooth accompanying with the destruction of metal microstructure, and the original isometric crystal is still remained as well as the incomplete tooth shape for the thread. However, for the pipe thread obtained by the rolling process, continuous distributing fibrous tissue along the screw thread teeth, which is related to the refined surface microstructures, can be observed. The hardness of 304 steel pipe threads is improved after cutting process with a very smallincrease. Compared with the thread obtained by cutting process, the shear strain and hardness of 304 steel pipe thread has been increased significantly after rolling process.%滚压加工螺纹可以获得更高的螺纹强度、精度,其在加工效率和环保性方面的优越性不容忽视.同时,滚压加工可以解决某些工艺方法不能解决的问题,如对特大型缸体的加工,可以达到减少机床和夹具、提高工件加工精度、缩短加工周期和节约作业面积的效果.为此,本文采用一种四滚丝轮车床滚压加工得到了304不锈钢管圆锥外螺纹.通过金相分析、扫描电镜、显微硬度计和万能试验机等手段,研究了304不锈钢管滚压成形圆锥外螺纹的组织及性能,并与传统的套丝管螺纹进行对比.研究结果表明,套丝加工的管螺纹,齿表层出现孔洞、金属组织被切断,其内部显微组织仍是原有的等轴晶,齿形不完整;而滚压加工使得螺纹表层组织细化,形成了沿螺纹齿形连续分布的纤维组织.套丝加工后304钢管螺纹硬度有所提高,但幅度不大;与套丝加工相比,滚压加工后304钢管螺纹的抗剪拉力和硬度均有大幅提高.【期刊名称】《材料科学与工艺》【年(卷),期】2016(024)006【总页数】6页(P39-44)【关键词】304不锈钢管;滚压加工;套丝加工;圆锥外螺纹;显微组织;力学性能【作者】王晓峰;从善海;彭家健;陶则旭【作者单位】钢铁冶金及资源利用省部共建教育部重点实验室(武汉科技大学) ,武汉430081;钢铁冶金及资源利用省部共建教育部重点实验室(武汉科技大学) ,武汉430081;钢铁冶金及资源利用省部共建教育部重点实验室(武汉科技大学) ,武汉430081;钢铁冶金及资源利用省部共建教育部重点实验室(武汉科技大学) ,武汉430081【正文语种】中文【中图分类】TG113螺纹件是机械工业中关键的联接零部件,其制造工艺和产品质量的好坏,直接影响各类机械的总成质量.随着国内汽车工业、航空航天、石油化工等机械行业的迅速发展,螺纹件需求量日益增加,同时对其强度、精度也提出了更高的要求[1-4].Zhang等[5]对AZ80锻造镁铝合金进行了滚压试验,研究发现其疲劳强度提高了110%.崔凤奎等[6]对冷滚打花键和铣削加工花键的金属组织变形进行了研究,结果表明相对于铣削,冷滚打加工改善了花键表面金属组织,硬度和强度有较大提高.Domblesky等[7]对螺纹滚压过程进行合理近似,分析了螺纹形式、流动应力、配料直径对有效应变和螺纹高度的影响,研究表明,螺纹形式和流动应力对螺纹根部和顶部的有效应变和成形高度影响最大,而胚料直径的影响最小.肖大志等[8]通过有限元模拟了薄壁环形零件滚压成形的力学特征,研究结果表明采用滚压成形方法加工薄壁环形零件是可行的,滚压成形是局部变形,变形区壁厚变薄.Hassan等人对黄铜和Al-Cu铸造合金进行了滚压加工,研究发现滚压可以降低黄铜件和Al-Cu铸件的表面粗糙度,并提高表面硬度和疲劳强度[9-10]. 加工螺纹的主要方法有切削(车削、套丝、攻丝、磨削)、挤压、冷搓、滚压等.目前,管螺纹的研究多集中在加工与连接可靠性等方面[11-12],而对其组织与性能方面研究较少.外螺纹滚压产业在国民经济中有着重要的地位,因此,研究不同加工方法下的显微组织和性能,对薄壁管螺纹的应用至关重要.本文对比研究了两种不同加工方法下304钢管螺纹组织及性能,特别是滚压加工对显微组织及性能的影响,以期为薄壁钢管螺纹的推广应用提供参考和理论依据.1.1 试样制备试验材料为304不锈钢管,尺寸为DN15(公称直径15 mm),壁厚2.0 mm,圆锥外螺纹采用四滚丝轮车床滚压成形.采用线切割机切取齿形完整的部分螺纹,镶嵌制成金相试样;齿部硬度梯度分别检测齿顶、齿中、齿根和齿底部位由表至里的硬度(图1),相邻步长0.1 mm,载荷500 gf.螺纹抗剪拉力试样是由两个圆锥外螺纹件和内螺纹管接头组成,其中一件圆锥外螺纹为完整的螺纹长度,另一件经螺纹磨床磨去多余螺纹只留下单扣螺纹,螺纹硬度检测和螺纹抗剪拉力试样如图2所示.检测数据与常规套丝加工的圆锥外螺纹作对比.1.2 试验方法组织分析采用蔡司ZEISS Axioplan2型金相显微镜和Nova400-NanoSEM场发射扫描电镜,螺纹硬度采用HV-10008型显微硬度计,螺纹抗剪拉力试验在CMT5105型电子万能试验机上进行.2.1 组织分析滚丝轮在钢管表面滚压过程中,钢管表层金属进行体积重新分配,被滚压的金属沿螺纹齿形方向流动,随着金属变形量的增大,原来的等轴晶粒被拉长、拉细或压扁.在晶粒被拉长的同时,金属中的夹杂物和第二相也在沿齿型方向被拉长或拉碎,当变形量达到一定程度时,晶界变得模糊不清,最终形成金属沿流动方向紧密排列的连续纤维组织,见图3(a).冷变形时,随着变形量的增大,金属中的胞状亚结构数量增多,尺寸减小,胞的外形也沿着齿型方向被拉长,位错密度迅速提高、晶体产生滑移,形成新的大量排列紧密的亚结构和长条纤维组织.各个晶粒滑移的同时,晶体取向也由于外界的约束发生有规律的转动,使原来任意取向的各个晶粒位向大体趋于一致,其方向也沿齿形的方向.在滚压过程中,由于钢管各个部位所受滚丝轮的滚压力不同,所形成的螺纹变形量从齿底→齿中径→齿顶也不同,即金属的流动量不同,其纤维组织的粗细不同.由图3(a)可以清楚地看到,齿底的纤维组织最细,齿中径次之,过渡到齿顶最粗.金属的流动量不同,其组织的变化也不同.金属塑性变形过程满足体积不变条件,其在滚压过程中的塑性流动方向可以应用最小阻力定律进行判断.在齿顶区域金属流动所受阻力最小,近似自由流动而形成组织模糊不清、晶粒甚至破碎的齿顶组织;齿中部位所受阻力较大,近似直线流动形成齿中;而齿底所受阻力最大,金属难以流动,故形成密集程度最大的纤维组织.图3(b)为套丝螺纹的显微组织,其金属流线组织被切断,齿芯部的组织和晶粒大小保持与管壁基体一致,同时可以看出,套丝螺纹的齿形差且螺纹表面凹凸不平.图4为滚压螺纹的SEM形貌,可以看出,不同部位纤维组织的细小密集程度依次是:齿底>齿中径>齿顶.滚压螺纹在塑性变形中晶粒被拉长和细化,使金属的变形抗力指标(强度极限、硬度、比例极限、弹性极限)随变形程度的增加而升高. 2.2 硬度分析金属表层受滚压力作用产生变形流动成为纤维组织导致硬度提高,即产生加工硬化.变形程度越大、纤维组织越密集,硬度也越高.图5为滚压螺纹和套丝螺纹的硬度梯度曲线,由该曲线可以得到如下结果:1)套丝螺纹的表面硬度在260~277 HV,螺纹心部硬度在200~238 HV,心部硬度属于材料的原有硬度,套丝加工后表面硬度略有提高.2)滚压螺纹的表面硬度从齿顶481 HV到齿底528 HV,平均硬度500 HV左右(相当于50 HRC),比套丝螺纹的表面硬度平均提高了232 HV(相当于20 HRC),比材料原有硬度提高了1.2倍以上,可见,滚压成型的螺纹硬度获得大幅度提高.3)对于滚压螺纹,齿顶处纤维组织较疏松,其硬度也相对较小,最大硬度约481 HV,见图5(a).中径处的变形量较大,纤维组织比较密集,其硬度也较大,最大值在495 HV左右,见图5(b).齿根处是变形量仅次于牙底处的区域,最大硬度在502 HV左右,见图5(c).齿底处变形量最大,纤维组织最密集,硬度也最大,约是528 HV,见图5(d).4)滚压螺纹的硬度梯度值都远高于车削螺纹,高出范围达到150~192 HV;滚压螺纹硬度之所以大幅度提高完全是材料滚压加工产生的硬化效果.2.3 抗剪拉力为了准确研究滚压螺纹的抗剪强度,特采用螺纹磨床将一根管螺纹磨去多余的螺纹齿,只留下一扣全齿螺纹,并控制所用试样的单扣螺纹齿顶直径误差在0.10 mm 范围内.抗剪力试验结果见表1,螺纹损坏形貌见图6.观察螺纹损坏形貌,滚压螺纹主要呈部分螺纹被拉裂,而套丝螺纹则呈整扣螺纹被拉裂.单扣的滚压螺纹的平均抗拉断力(42.95 kN)比套丝螺纹(29.45 kN)提高了45.8%.可见,滚压螺纹齿强度获得了大幅提高,这种效果完全基于滚压成形对螺纹表层特有组织的贡献.3.1 滚压螺纹与套丝螺纹精度普通车床车削螺纹精度通常只能达到8~9级[11],而滚丝机滚压螺纹精度可达4~6级,被加工表面也能获得较低的粗糙度(Ra为0.8~0.05 μm)[13].Klocke[14]等人采用静水力学负载的陶瓷球形滚子对难车削金属进行滚压研究,实验发现其粗糙度降低了30%~50%.王伟[15]等分别采用两种加工方法进行试样加工:1)车削螺纹;2)车削螺纹+螺纹滚压强化,对比分析两种工艺对试样螺纹表面微观形貌的影响,研究发现在车削加工的作用下,螺纹牙底呈现规则的周向车刀痕,表面粗糙值大;滚压强化后,螺纹牙底的车刀痕被完全覆盖,形成一条光亮的滚压带,表面粗糙度值更小,表面更光洁.张素颖[16]等使用TaylorHobson表面粗糙度轮廓仪对滚压螺纹接触式测量,结果表明其轮廓算术平均偏差Ra由原来的(切削)1.281 1 μm降低至0.393 6 μm,表面粗糙度数值降底1个等级.陈雪敏[17]等对高钢级高Cr合金钢偏梯形油井管螺纹车削加工性能进行了研究,发现切削螺纹表面出现切削振纹、被加工表面划伤.综上分析可知,套丝螺纹表面粗糙值大、表面粗糙、精度低;滚压螺纹表面粗糙值小、表面更光洁、精度高.由图3(a)和(b)也可以看出,滚压螺纹表面比套丝螺纹更光洁,这表明滚压螺纹精度明显高于套丝螺纹.3.2 滚压加工成本及效率管螺纹滚压加工机床属于专用高效的特殊机床,通常是进口机床,价格较昂贵[11].目前市场上对高硬度大截面螺纹滚压模需求量不断增加,但滚压模在使用期间却过早的发生失效[13].文献[18]发现,滚压加工工艺可以选用小规格金属材料加工,节省材料,降低材料费用;滚压加工效率高,仅需要几秒钟,效率是切削螺纹加工的几十倍,甚至上百倍,适用于批量生产.并且,滚压加工能解决目前某些工艺方法不能解决的问题,如对特大型缸体的加工,可以达到减少机床和夹具,提高工件加工精度,缩短加工周期和节约作业面积的效果.此外,滚丝轮的安装也比较方便,调整也较容易[13].齐会萍[2]等研究发现,在滚丝轮压下量相同时,三滚丝轮是两滚丝轮生产效率的1.5倍.对于四滚丝轮与三滚丝轮生产效率的高低,还有待后续的研究.1)滚压螺纹是金属在塑性变形过程的体积重新分配和流动成形的,其表面等轴晶粒被拉长、拉细或压扁,形成大量的沿螺纹齿形连续分布的纤维组织,纤维组织的密集程度呈齿底最大,齿中部次之,齿顶最小,而套丝螺纹的组织状态没有变化. 2)滚压螺纹的表面硬度从齿顶到齿底的平均硬度达500 HV左右,比套丝螺纹的表面硬度提高了232 HV,比材料原有硬度提高了1.2倍以上,即滚压加工使螺纹硬度大幅提高,而套丝螺纹硬与材料加工前的变化不大.3)单扣滚压螺纹的平均抗拉断力达42.95 kN,比套丝螺纹(29.45 kN)提高了45.8%,即滚压加工使螺纹强度大幅提高,而套丝螺纹强度与加工前相比无变化.故滚压加工明显优于套丝加工.4)滚压加工设备虽然较昂贵,但无论从加工质量、生产效率还是加工成本来看,滚压加工都是一种比较优越的加工方法,滚压加工所获得的产品性价比更高.【相关文献】[1]张大伟,赵升吨.外螺纹冷滚压精密成形工艺研究进展[J].锻压装备与制造技术,2015(2):88-91.ZHANG Dawei,ZHAO Shengdun.Research develop⁃ment of cold rolling precision forming process of exter⁃nal thread[J].China Metalforming Equipment&Manufacturing Technology,2015(2):88-91.[2]齐会萍.螺纹冷滚压理论与工艺参数研究[D].太原:太原科技大学,2007.[3]QI Huiping,LI Yongtang,FU Jianhua,et al.Mini⁃mum wall thickness of hollow thread parts in three⁃dies cold thread rolling[J].International Journal of Modern Physic B,2008,22(31-32):6112-6117.[4]宋欢,李永堂,齐会萍.螺纹冷滚压和切削加工的金属组织变形研究[J].锻压装备与制造技术,2010(3):58-61.SONG Huan,LI Yongtang,QI Huiping.Deformation study on metal structure in the thread cold rolling and cutting process[J].China Metalforming Equipment&Manufacturing Technology,2010(3):58-61.[5]ZHANG P,LINDEMANN J.Effect of roller burnishing on the high cycle fatigue performance of the high⁃strength wrought magnesium alloy AZ80[J].Scripta Materialia,2005,52(10):1011-1015.[6]崔凤奎,徐永福,赵魏.花键冷滚打和铣削加工的金属组织变形研究[J].锻压技术,2008(2):70-74.CUI Fengkui,XU Yongfu,ZHAO Wei.Research on metal microstructure deformation of splines manufactured by cold rolling,milling and cutting processes [J].Forging&Stamping Technology,2008(2):70-74.[7]DOMBLESKY Joseph P,FENG Feng.A parametric study of process parameters in external thread rolling[J].Journal of Materials Processing Technology,2002,121:341-349.[8]肖大志,樊泽兴,杨成林.薄壁环形零件滚压成形研究[J].材料科学与工艺,2006,14(1):75-77.XIAO Dazhi,FAN Zexing,YANG Chenglin.Researchon roll forming of annular thin⁃walled parts[J].Materials Science and Technology,2006,14(1):75-77.[9]HASSAN Adel Mahmood,SULIEMAN Z S.Al⁃Dhifi.Improvement in the wear resistance of brass components by the ball burnishing process[J].Journal of Material Processing Technology,1999,96(1-3):73-80.[10]HASSAN A M.An investigation into the surface characteristics of burnished CastAl⁃Cu alloy[J].Int J Tools Manufacture,1997,37(6):813-821.[11]姜燕.管螺纹加工机床的研制[D].大连:大连理工大学,2009.JIANG Yan.The design of OCTG threading machine[D].Dalian:Dalian University of Technology,2009.[12]陈守俊.油套管螺纹联接力学行为及粘扣失效过程研究[D].上海:华东理工大学,2012.CHEN Shoujun.Research on the mechanical behavior and gluing failure processin oilpipe threaded connection[D].Shanghai:East China University of Science and Technology,2012.[13]李东强.平面滚压塑性精成形和搓丝复合机的研制[D].长春:吉林大学,2007.LI Dongqiang.Development of the roller burnishing plastic precision forming for planes and thread rolling compound machine[D].Changchun:Jilin University, 2007.[14]KLOCKE F,LIERMANN J.Roller burnishing of hard turned surface[J].Int J Mach Tools Manufacture,1998,38(5-6):419-423.[15]王伟,李博,姚志强.超高强度钢MJ螺纹滚压强化工艺研究[J].新技术新工艺,2015,12:64-66.WANGWei,LIBo,YAO Zhiqiang.Theprocess research for MJ thread rolling strengthening of ultrahigh⁃strength steel[J].New Technology&New Process,2015,12:64-66.[16]张素颖,周智敏,吴晓苏,等.大螺距异型螺纹牙根的微滚压强化技术[J].金属热处理,2015(4):135-138.ZHANG Suying,ZHOU Zhimin,WU Xiaosu,et al.Trace rolling strengthening technology of steep⁃pitch nonstandard thread[J].Heat Treatment of Metals,2015(4):135-138.[17]陈雪敏.高钢级高Cr合金钢偏梯形油井管螺纹车削加工性能研究[D].上海:上海交通大学,2008.CHEN Xuemin.Study on the machinability of high⁃grade high⁃Cr alloy steel oil well pipe buttress thread[D].Shanghai:Shanghai Jiao Tong University,2008.[18]PATER Z,GONTARZ A,WERONSKI W.New meth⁃ods of thread rolling[J].Journal of Materials Process⁃ing Technology,2004,153:722-728.。

第三代核电主管道的制造技术

第三代核电主管道的制造技术王金飞;李殿杰;胡日荣;韩宝云【摘要】介绍了国内外核电主管道制造技术的发展;指出目前国内制造第三代核电主管道的方法是采用实心电渣重熔坯锻造,再通过机加工掏空方式成型主管道的内孔;针对主管道制造传统工艺存在材料利用率低、生产周期长以及质量不稳定等特点,探讨了工艺改进的方向.分析认为:以离心铸造空心锭或电渣重熔空心锭为坯料的空心锻造工艺将最终替代目前的实心锻造工艺.【期刊名称】《钢管》【年(卷),期】2016(045)004【总页数】5页(P7-11)【关键词】核电主管道;制造工艺;AP1000;锻造成型;空心锻造【作者】王金飞;李殿杰;胡日荣;韩宝云【作者单位】新冶高科技集团有限公司,北京100081;新冶高科技集团有限公司,北京100081;新冶高科技集团有限公司,北京100081;新冶高科技集团有限公司,北京100081【正文语种】中文【中图分类】TG316核电站反应堆冷却剂管道,也称为主管道,是连接反应堆压力容器和蒸汽发生器的一组大型厚壁管道,是核电蒸汽供应系统输出堆芯热能的“大动脉”,是核电站的核1级关键部件之一[1]。

第三代核电站反应堆寿命达到60年,其主管道的技术要求也比第二代和第二代改进型核电主管道高得多。

以AP1000为例,AP1000主管道材质为TP316LN,为了提高管道的抗热老化性能,要求采用锻制管。

与主管道相连的接管直径超过101.6 mm(4 in),如果采用插入焊结构,无法满足核安全法规“在役检查的扫查范围不得小于应扫查范围的90%”的规定;因此最终设计为管嘴与管体整体锻造成型[2]。

自我国从美国西屋公司引进AP1000第三代核电技术后,AP1000主管道(尤其是热段管)以其特殊的形状和管嘴管体整体锻造成型的较高技术要求,迅速引起了国内技术人员的关注。

AP1000主管道(热段管)如图1所示。

主管道是AP1000自主化依托项目中唯一没有引进的核岛主设备,且制造难度比传统的第二代和第二代改进型核电主管道大大增加。

核电厂不锈钢管道焊接及质量控制

核电厂不锈钢管道焊接及质量控制摘要:不锈钢作为一种具有良好稳定性、抗腐蚀性、光泽亮丽、高强度等特点的铁合金,可以满足各种不同的要求,目前已应用于许多领域。

在核电厂不锈钢管道运行过程中,由于周围的条件比较苛刻,而且还会遭受各种不同的物理应力,所以对核电厂不锈钢管道焊接提出了更高要求,以便确保不锈钢管道能够安全运行。

关键词:核电厂;不锈钢管道;焊接;质量控制前言当前,在我国核电厂中常用的不锈钢管道为大径厚壁不锈钢管道,这类管道因为与冷却剂接触或直接暴露在反应堆辐照区域,所以就需要管道自身要具有很强的抗辐射性和腐蚀性。

而且在核电厂运行过程中不允许发生泄漏问题,继而这就需要对大径厚壁不锈钢管道焊接提出了更加严格的要求。

因此,本文就以大径厚壁不锈钢管道着手,对其焊接技术展开了探讨,并阐述了核电厂不锈钢管道焊接质量控制措施,希望能对相关人员开展工作提供借鉴。

一、大径厚壁不锈钢管道焊接技术分析(一)焊接方式在以往核电厂所开展的大径厚壁不锈钢管道焊接方式,主要是采用手工氩钨弧焊+手工电弧焊方式进行,这种方式存在着焊接效率低下、焊接质量不稳定等问题;后续国内将批复的核电机组主要是三代核电商用机型,其设计使用年限从40年增至60年,与此相对应的核电厂主设备与管道在尺寸、性能等方面都提出了更高要求,从而加大了管道制造难度,也加大了上游装备延期交货风险。

另外,因为缺少优秀的焊接人员,也会出现诸如工期压力等问题,因此将大径厚壁型不锈钢管道自动化焊接应用于核电厂建设中,是目前国际上普遍认可的一种发展方向[1]。

(二)焊接选用材料依据大径厚壁不锈钢管道材质的化学组成及机械特征,全面按焊接工艺评定其内容。

在焊接过程中选用的焊料应以低碳、低氢化材料为主,焊丝以ER308L为代表,要求焊丝要具有较好的匹配度。

在实际应用中,应对焊料进行严格控制,直至将合格的焊料实际应用于焊接施工,只有通过这种方式在焊接后熔敷金属的化学组成和机械性能才能完全满足焊接规范要求,且在此过程中铁元素含量应该在4%-12%。

304不锈钢阀体多向温挤压成形研究

304不锈钢阀体多向温挤压成形研究304不锈钢以其优异的化学稳定性和良好的加工性,广泛应用于军工、核电、石油化工等领域的重要构件,尤其在耐腐蚀性要求高的舰船、核反应堆等设备中的储存、冷却传输系统中应用广泛。

该材料为奥氏体组织,铸态强度低且不能通过热处理强化,无法满足高温高压系统构件的使用需求,严重制约了其应用范围。

塑性加工能提高强度,但变形的方式和变形程度对304合金金相组织和力学性能影响异常剧烈。

本文研究了三通阀体构件多向成形过程金属的变形规律,通过对304合金变形温度、变形方向、变形速度及变形均匀程度的控制,利用多向柔性加载技术控制零件各部位交替变形,得到综合性能优良的变形组织,从形变强化和细晶强化两方面提高了材料的力学性能。

研究304合金流变应力随变形温度及变形速率的变化规律,建立温变形状态下流变应力计算模型;从相变热力学角度讨论塑性变形能和弹性畸变能对形变诱发马氏体形核功的影响。

研究表明304不锈钢在200℃左右挤压变形时真应变量可达到1.2以上而不产生变形缺陷,变形过程中不产生马氏体相变,也没有第二相析出,变形组织为单一奥氏体组织,且变形抗力比室温变形有较大程度的减小。

针对三通阀体多向主动加载条件下的金属变形过程进行实验研究和数值模拟,分析了不同变形区域的流动特性及应变状态。

采用坯料分块挤压试验测定金属流动趋向及缺陷形成条件,分析了缺陷形成的力学原因,揭示了多向变形过程中缺陷形成机制:金属在多向受力条件下由于主动力交叉而引起流线交叉,在流线交叉部位,多向拉应变易形成拉伸缺口,多向压应变易形成流线折叠。

研究多向挤压多区域流动状态下金属的变形规律,发现了应变强化型合金稳定变形阶段不同变形区域顺序交替变形特征;并根据流变学原理,建立多向加载条件下塑性变形的流函数速度场,推导了基于能量理论的多变形区域的交替塑性变形判别式,确定了流量方程。

讨论了在变形区域内变形体随主动模拖曳流动对减少局部剧烈不均匀变形的贡献;通过多主动模加载形成多个局部主动变形区,有利于实现变形体整体变形的均匀性。

核电用304不锈钢静态再结晶模型的建立

关键词 : 氏体不锈钢 : 态再 结晶: 奥 静 晶粒尺寸 : 学模型 数

中图分类号 :G 4 . T 17 2 文献标识码: A 文章编号: 7 — 6 4 2 1 )2 0 1— 1 4 6 9 (0 10 — 0 3 0 6 4

Es a ls m e ft e g a n i e m o lf r t e sa i e r s a Iz to b h v o s t b ih nto h r i sz de o h t tc r c y t lia i n e a i r

t trT eh t eo ai e ai 90℃~ o e e. h o fr t nbh v r(5 s d m o o 12 o℃ )a tesanrt o x O S 、× 02 、x O S ilh e r ai f . th t i e f l ~ l 1- ~ 1 l wt ed f t no 5 r a 1 s lt o m o 0

2 1 年第 2期 01 2 1 年 4月 01

・

铸

Hale Waihona Puke 造 设备与

工

艺

F U D YE UP N N E H O O Y O N R Q IME TA D T C N L G

计 算机 应 用 ・

核 电用 3 4不锈钢 静态再结 晶模型 的建立 0

张进 学 , 刘 洁 一张传 滨 刘 金明 , , ,

o u la o r3 4 sa ne Sse l fn ce rp we 0 t i lS t e

z HANG i - u 1 1 U iu。 HANG u n bn , l Jn mie J n x e . J e z Ch a - i、 L U i - n (. 1 o fM ̄ r l S i c n nier g T ya n es yo S i ea dTc nl y S ax a un0 0 2 ,hn ; eis c n eadE gnei , m unU i rt c n n eh o g ,h ni i a 30 4 C ia a e n v i f e c o Ty

探讨核电常规岛低压加热器的制造

探讨核电常规岛低压加热器的制造1 低加工作原理按热力学第二定律:热量必然自发地从高温物体转移到低温物体。

低压加热器以管子作传热面,汽轮机抽汽在管子外面,凝结水在管内。

蒸汽凝结放热量通过传热面金属管壁传递给管内给水,从而提高凝结水温度。

我公司为国内某核电站2€?000MW压水堆核电机组提供的低压加热器为3#,4#号低加。

加热器为卧式、全焊接、U型管—管板式表面换热器。

2 加热器结构组成(1)水室。

水室包括椭圆形封头、水室筒节和人孔、给水管等。

(2)管系。

管系包括管板、U型管和折流板以及管板筒节,是整个加热器的核心。

(3)外壳。

外壳包括壳体筒身和椭圆封头、接管等。

3 核电常规岛低加与火电低加比较(1)设计使用寿命不同。

核电常规岛低加设计使用寿命为40年至60年,而火电低加为30年。

(2)热力参数不同。

在相同的容量等级下,核电常规岛低加具有凝结水流量大、参数低的特点。

(3)加热蒸汽不同。

核电常规岛低加的加热蒸汽为饱和湿蒸汽,火电低加的加热蒸汽为有一定过热度的蒸汽,相比火电低加,其温度与压力均更低。

(4)系统布置形式不同。

3#低加为一段式(纯蒸汽凝结段)的结构形式;4#低加与火电低加相同,内部设置有疏冷段,为两段式(蒸汽凝结段+疏水冷却段)的结构形式。

(5)不锈钢U型管选材不同。

常规火电低加材质为SA—688TP304,核电低加选用了含碳量更低、耐腐蚀性好的SA—688TP304L奥氏体不锈钢管。

(6)管板管孔直径不同。

核电常规岛低加管孔由16.25缩小为16.20,管板孔的缩小,有利于胀接时管子与管板的良好贴合,但相应也增加了穿管难度。

对立管系提出了更高的要求。

(7)管板不锈钢堆焊厚度不同。

核电低加管板堆焊厚度由8mm减少为6mm,进一步减少堆焊后的管板变形。

(8)蒸汽进口管与筒体的焊接结构形式不同。

因蒸汽进口管直径大(最大内径~900),筒身厚度又较薄(16),为防止焊接后收缩塌陷而影响管系的套装,核电低加将蒸汽进口管与筒身的焊接坡口由火电低加的外坡口更改为内坡口。

大型复杂形状不锈钢管道件的整体加工工艺研究.doc

大型复杂形状不锈钢管道件的整体加工工艺研究核电站大型不锈钢管道件是用于核电站上的大型核心管件,均为大直径的整体不锈钢锻件,不但结构复杂,而且零件的可加工性差且加工精度要求高,在加工过程中既要保证表面质量又要提高生产效率,因此有必要对这类核电产品重大零部件的最佳加工工艺方法及参数、数控轨迹运行方式等进行研究。

民用核电站已经越来越广泛的应用到日常生活领域,但由于核电项目的安全重要性,要求核电零件在生产制造过程中一定要保证其工作使用的安全性,因此在生产加工过程中就要求必须有成熟的加工生产经验,在确保零件使用安全性的同时也要保证成本昂贵的毛坯的100%利用率。

此核电站大型不锈钢管道件是用于核电站上的大型核心管件,均为大直径的整体不锈钢锻件,结构复杂、材料特殊,而且零件的可加工性差且加工精度要求高。

在特有的加工方法和设备条件的下改进优化加工技术、切削参数及刀具参数,利用现有3轴联动数控机床对于此类超大、特型难加工零件的整体加工,从工艺方法上采取措施,保证零件的加工几何精度、表面粗糙度、形状及位置精度等各项技术指标达到设计要求和使用性能要求。

刀具参数选择加工该大型不锈钢管道件,应用玉米铣刀和球面铣刀,玉米铣刀刀片选用的是高铝氮合金(SM35N P系列带涂层刀片);R62、R56球面铣刀刀片选用的是高铝氮合金(SM30N无涂层刀片),这类刀片都属加工不锈钢材质的专用刀片。

在加工过程中,使用的刀具必须锋利且必须一直检测刀具的状况,及时更换刀片,避免因刀具切削性能差而影响零件表面精度。

切削液选择由于此零件为特殊的不锈钢材质,为了降低机械加工过程中刀具和工件的热量,避免因刀具切削性能差而导致表面冷加工的冷作硬化现象,必须使用专用切削液,即切削液不能含有CL (氯)和S(硫),采用植物油基冷却液,不得采用矿物油冷却液。

划线检查主管:以主管两端的外圆为基准,划两端面的圆心,并将主管两端圆心调整到同一水平面上,同时将主视图左侧支管按毛坯面进行调整;左支管:两端面的圆心为基准,再将左支管端面调整水平,检查支管圆心尺寸,与两端圆心的水平面向上移动33mm(为毛坯圆心)向右侧移动13mm;45支管:以两端面的圆心为基准,再将左支管端面调整水平,检查支管圆心尺寸,该支管圆心向左平行移动13mm,向右偏离20mm。

TP304L大口径厚壁不锈钢管道焊接

TP304L大口径厚壁不锈钢管道焊接发布时间:2023-02-17T08:00:45.874Z 来源:《工程建设标准化》2022年10月19期作者:董虎[导读] 本文主要介绍了台山核电站一期工程2#机组常规岛项目高压给水系统材质为TP304L的大口径厚壁不锈钢管道在安装过程中,通过一系列严格的焊接工艺措施和焊接操作技巧董虎中国能源建设集团广东火电工程有限公司广东省广州市 510000摘要:本文主要介绍了台山核电站一期工程2#机组常规岛项目高压给水系统材质为TP304L的大口径厚壁不锈钢管道在安装过程中,通过一系列严格的焊接工艺措施和焊接操作技巧,有效地保证了管道安装焊接质量,对今后类似大口径厚壁不锈钢管道的焊接可提供良好的借鉴作用。

关键字:TP304L;大口径;厚壁;不锈钢管;焊接工艺一、前言随着核电建设的加快,特别是核电容量和参数的不断提高,常规岛厂房管道系统采用的大口径厚壁不锈钢管道越来越多,因不锈钢材质的特殊性,焊接较为困难,特别是大口径厚壁不锈钢管道如果出现焊接缺陷将给正常施工带来较大影响,因此解决大口径厚壁不锈钢管道的焊接问题就显得非常突出。

台山核电站是一个中外共同开发建设的第三代先进核电技术项目,一期工程建设两台EPR三代核电机组,单机容量为175万千瓦,是目前世界上单机容量最大的核电机组。

其中每台机组涉及到的大口径厚壁不锈钢不锈钢材质管道较多,就高压给水系统(AHP)而言就有200多个该规格焊口,且需要进行100%VT+100%PT+100%RT的无损检验。

焊接质量要求非常高。

所以提高大口径厚壁不锈钢管道的检验合格率需要特别关注。

二、出现的问题和采取的措施2#机组高压给水系统(AHP)规格为φ457×19mm的TP304L不锈钢管道的安装焊接过程中,出现一段时间的焊接质量不理想的情况,主要存在夹渣、焊缝变形大、根部氧化、未熔合及焊缝表面成型不良,咬边等缺陷;PT一次合格率96.3%,RT一次合格率仅91.5%,远低于核电质保大纲规定的目标值(≥95%)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Re s e a r c h o n F o r ma t i o n Pr o c e s s f o r T P3 0 4 S t a e l Squ ar e Pi p e f o r Nu c l e a r P o wer S er v i c e

WA N G B o w e n ,K A N G X i t a n g ,C H E N Ho n g q i ,Z H A N G B i n g j i n g ,T UO L e i  ̄n g ( 1 . S h a n x i T a i g a n g S t a i n l e s s S t e e l P i p e C o . ,L t d . ,T a i y u a n 0 3 0 0 0 3 ,C h i n a ; 2 . T i a n j i n P i p e( G r o u p )C o r p o r a t i o n ,T i a n j i n 3 0 0 3 0 1 ,C h i n a)

t h e f i r s t p a s s ,t h e h o t — e x t r u d e d b l a n k p i p e a s s i z e d i s s i n k d r a wn ,a n d wi t h t h e s e c o n d p a s s ,t h e p i p e i s d a w n w i t h a

核 电用 T P 3 0 4不锈钢方 管成型 方法研 究

王伯文 1 ,康喜唐 ,陈洪琪 2 ,张 丙静 ,拓 雷锋 1

( 1 . 山西太钢不锈钢钢管有 限公 司 ,山西 太原 0 3 0 0 0 3 ;2 . 天津钢管集团股份有限公司 ,天津 3 0 0 3 0 1)

摘

要 :通 过变形力 计算 、有限元模拟分析 、工艺试 验等方法 ,对一种应用 在 A P I O 0 0核反应堆上 的 T P 3 0 4

不锈钢方管 的成型方法进行 了研究 ,开发 出一种热挤 压荒管在定径 定壁后 ,经第 1 道 次空拔 、第 2 道 次衬拉 ,最 终制成方管的成 型工艺 ,并确定 了各项工艺参数。研究表 明:采用 固定模拉拔法生产核 电用 T P 3 0 4 不锈 钢方 管是 可行的 ,且 成品材质性能均匀一致 ,尺寸精度高。

s t a i n l e s s s t e e l s q u a r e p i p e or f n u c l e a r p o we r s e r v i c e ,a n d t h a t t h e f i n i s he d p r o d u c t i s i n p o s s e s s i o n o f ma t e r i a l p r o p 。

ma n d r e l ,a n d f i n a l l y i t i s t u r n e d i n t o a s q u a r e p i p e a s r e q u i r e d . Mo r e o v e r ,a l l t h e p a r a me t e r s o f t h e f o r ma t i o n p r o c e s s a r e d e t e r mi n e d .T h e s t u d y s h o ws t h a t i t i s p r a c t i c a l t o e mp l o y t h e f i x e d - d i e d r a wi n g p r o c e s s t o p r o d u c e t h e T P 3 0 4

Ab s t r a c t :T h e f o r ma t i o n p r o c e s s f o r t h e TP 3 0 4 s t a i n l e s s s t e e l s q u a r e p i p e a s a p p l i e d t o t h e AP1 0 0 0 n u c l e a r r e — a c t o r i s s t u d i e d b y me a n s o f s u c h me t h o d s a s d e f o r ma t i o n f o r c e c a l c u l a t i o n,f i n i t e e l e me n t a n a l y s i s ,a n d t e c h n o l o g y t e s t i n g ,e t c . As a r e s u l t ,a n e w f o r ma t i o n p r o c e s s f o r t h e s a i d p i p e i s d e v e l o p e d ,a n d t h e o p e r a t i o n s t e p s a r e : wi t h

关键词 :A P 1 0 0 0反应堆 ;不锈钢 ;方管 ;T P 3 0 4 ;固定模拉拔 ;模具设计 ;成型工艺

中图 分 类 号 :T G 3 0 6 ;T G 1 4 2 . 7 1 文 献标 志 码 :B 文 章 编 号 :1 0 0 1 - 2 3 1 1 ( 2 0 1 3 ) 0 2 — 0 0 2 7 — 0 5