嵌入式数控系统通信功能的实现

嵌入式数控系统关键技术研究与实现

数控 系统 的多任 务 、 实时控 制要 求 , 就成 为 实现开 放

的嵌 入式数 控 系统 的关键技 术 。

1 R — iu T L n x强 实 时 性 及 多任 务 实 现

嵌入式操作 系统能实 现软硬资源 的分 配 、 任务 调 度、 控制协调并发活 动 、 程之 间的通信等 功能 , 开 进 是 发和运行嵌入式数控 的平 台。数控 系统 中位置控 制 、 插补等任务 的实现要求操 作系统必 须具有 强实 时性 ; 另外多个数控任务在一段 宏观的 时间 内要求 同步 , 这 要 求操作 系统支持 多任 务调度和 中断 响应 。 Ln x i 操作 系统 支持分 时 多任务 , u 具有 一定 的 实 时性 , 而且 因为其开放源 代码 , 功能可 裁减 , 壮而且 健 效 率高 , 嵌入式领域得 到广 泛的应用 。但是 它的分 在 时调度策 略和 内核线 程 的不 可 抢 占性 使 其不 符 合数 控 任务强 实 时性要 求 。对 Ln x强 实 时 性改 造 有 2 i u 种 方式 : 1直 接修改 Ln x内核而具 有 强实 时性 ; 第 , iu 第 2 重新编写一个 简单 的实时 内核 , , 和原 Ln x内核 iu 共 同构成 混合体系结构来 实现 。R - i x T In 采用第 2 u

种 方法 实 现 强 实 时性 。

其 原 理 为 编 写 一 个 实 时

! 竺 Lu ̄ 2 里 I[ix n t时 度 分调 t

I 广—一

内核作 为系 统核 心 , 并将

原 L n x内 核 作 为 新 实 件中断l基于 级抢 I iu 软 优先 时 内 核 的一 个 具 有 最 低 仿 I 占 调 J 真r 式 度 l . i J — _ ] 优 先 级 的 任 务 运 行。 R — iu T I n x的实时 内核 负 责实 时任 务 调 度 和 中 断

基于ARM9的嵌入式数控切割控制系统研究

展研 究 ,产 生 了以数 控技 术 为 代 表 的 机 床 自动 化 控 制 技 术 ,从 此也 成 为机 械 加 工 中不 可 缺 少 的 产 物 。数 控 加 工 以其 高 度 的灵 活 性 、控 制 过程 的 自 动 性 和 加 工 的 精 确性 给 工 业 制 造 带 来 革命 性 的 发 展 。如 今 ,嵌 入 式技 术 的迅 猛 发 展 ,给数 控加 工 领 域 又 一 次 带 来 全 新 的 发 展 时 期 。采 用 功 能 强

号 和通 过 C AN总 线 传 送过 来 的 远 程控 制 命 令 , 然 后通 过 运 行在 处 理 器 上 的 相关 处 理 算 法 和程 序 ,

对切 割 系统 的各 种 电 机 、 伺服 控 制 器 发 送控 制信

直 围绕 机 床 加 工 的 自动 化 和 高 精 度 两 个 方 向 开

D i1 .9 9 iis .0 9 0 3 .0 1 2 上 ) 1 o : 3 6/ . n 1 0 - 1 4 21 .( .9 0 s

0 引 言

机 械 切 割 系 统 在 工 业 加 工 中 有 着 重 要 的 作 用 ,尤 其 是 在 以 制造 业 为主 的我 国 生 产 加 工 中 作

贾 文

JI W en A

( 州 职 业 技 术 学 院 ,柳 州 5 5 0 ) 柳 4 0 6

摘

要 :本文对数控切割系统的硬件组成结构进行 了深入研究 ,给出了典 型数控切 割系统的硬件组成框

图 ,并 对 该 硬 件 电路 中 各 主 要 功 能 模 块 进 行 了 分 析 。详 细 阐述 了 以 A M9 3 4 微 处 理 器 为 R S 02 1 O

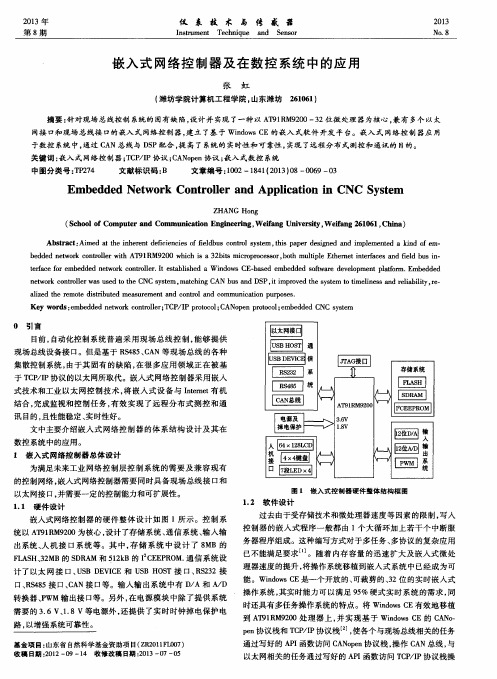

嵌入式网络控制器及在数控系统中的应用

( S c h o o l o f C o mp u t e r a n d Co mmu n i c a t i o n E n g i n e e r i n g , We i f ng a U n i v e r s i t y , We i f ng a 2 6 1 0 6 1 , C h i n a )

于数 控 系统 中, 通过 C A N总线与 D S P配合 , 提 高 了系统的 实时性和 可靠性 , 实现 了远程 分布式测控和通讯 的 I P协 议 ; C A N o p e n 协议 ; 嵌 入 式数 控 系统

中图分类号 : T P 2 7 4

文献标识码 : B

文章编号 : 1 0 0 2—1 8 4 1 ( 2 0 1 3 ) 0 8— 0 0 6 9— 0 3

Em b e d d e d Ne t wo r k Co n t r o l l e r a n d Ap p l i c a t i o n i n CNC S y s t e m

a l i z e d t h e r e mo t e d i s t r i b u t e d me a s u r e me n t a n d c o n t ol r a n d c o mmu n i c a t i o n p u r p o s e s .

n e t wo r k c o n t ol r l e r wa s u s e d t o t h e CN C s y s t e m, ma t c h i n g CAN b u s a n d D S P, i t i mp ov r e d t h e s y s t e m t o t i me l i n e s s a n d r e l i a b i l i t y , r e —

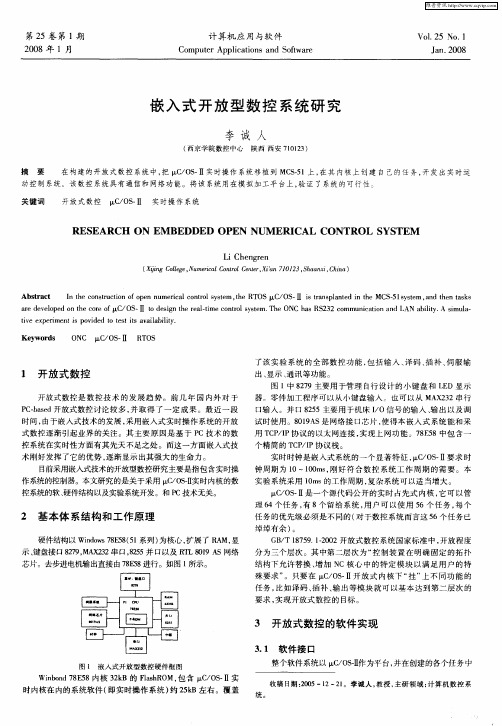

嵌入式开放型数控系统研究

( 京学院数控中心 西 陕西 西安 702 ) 1 13

摘 要

在构建 的开放 式数控 系统 中, I / S Ⅱ实时操作 系统移植到 MC .1 , 把 x O一 C S5 上 在其 内核上创建 自己的任务 , 发 出实时运 开

动控制 系统 。该 数控 系统具 有通信和网络功能。将该 系统用在模拟加工平 台上, 验证 了系统 的可行性 :

时间 , 由于嵌入式技术 的发展 , 采用嵌入式实时操作 系统 的开 放 式数控逐渐引起 业界 的关注 。其主要原 因是 基 于 P C技术 的数 控 系统 在实 时性 方面有其先天不足之处 。而这一方面嵌入式技 术 刚好 发挥 了它的优势 , 逐渐 显示 出其强大的生命力。 目前采用嵌入式技术的开放型数控研究 主要是指包含实时操

作 系 统 的控制 器 。本 文研 究 的 是关 于采 用 t / SⅡ 时 内 核 的数 z O 一实 C 控 系统 的软 、 件结 构 以及 实验 系统 开发 。和 P 硬 C技 术无 关 。

个精简的 T W I C P协议栈 。 实时时钟是嵌入式 系统 的一个显著 特征 , C O 一  ̄ / S Ⅱ要求 时 钟周期为 1 0~lO s 刚好符 合数 控系统 工作 周期 的需 要。本 Om , 实验系统采用 1 m 0 s的工作周期 , 复杂系统可 以适 当增大 。  ̄ / S Ⅱ是 一个 源代码公 开的实时 占先 式 内核 , 可以管 CO一 它 理6 4个任务 , 8个 留给 系统 , 有 用户 可 以使 用 5 6个任 务 , 每个

Ab ta t sr c

I h o srcino p nn me c l o t lsse teRT C OS Ⅱ i ta slne nte MCS5 se .n h nts s ntec ntu t f e u r a nr ytm,h OSI / 一 s rn pa td i h o o i c o x 一 s tm a d te ak 1y

基于PLC的嵌入式数控机床控制系统设计

基于PLC的嵌入式数控机床控制系统设计一、引言随着现代制造业的发展,数控机床在加工领域中的应用越来越广泛。

数控机床的控制系统是数控技术的核心,它直接影响着数控机床的性能和精度。

传统的数控机床控制系统一般采用PC或专用的控制器进行控制,但是由于PC系统的不稳定性和专用控制器的高昂成本,使得这些控制系统在一定程度上受到了限制。

近年来,基于PLC的嵌入式控制系统逐渐受到了广泛关注,它具有稳定性高、成本低等优点,逐渐在数控领域中得到应用。

本文将重点介绍基于PLC的嵌入式数控机床控制系统的设计原理和方法,希望能为相关领域的研究和实践提供一定的参考价值。

1. PLC的基本原理PLC(Programmable Logic Controller,可编程逻辑控制器)是一种专门用于工业控制的计算机,它通过输入输出模块与外部设备进行数据交换,并通过逻辑控制指令对外部设备进行控制。

PLC一般由CPU、输入模块、输出模块、通信模块等部分组成,其中CPU负责处理逻辑控制指令,输入模块负责将外部设备的信号输入到PLC中,输出模块则负责将PLC产生的控制信号输出给外部设备。

2. 嵌入式数控机床控制系统的基本原理嵌入式数控机床控制系统是指将数控系统的控制模块直接嵌入到数控机床的控制器中,与数控机床的其他部件进行紧密结合,以实现对机床的自动控制和运行。

嵌入式数控机床控制系统的基本原理是通过PLC作为控制模块,接收数控程序的指令,运行数控算法,生成控制信号并交给数控机床的执行部件,从而实现对数控机床的精密控制。

1. 总体设计在设计基于PLC的嵌入式数控机床控制系统时,首先需要对数控机床的控制要求进行分析,包括控制精度、速度要求、多轴控制要求等。

然后根据控制要求设计PLC的选型和相关外围设备的选择,确定PLC的输入输出模块、通信模块等。

2. 软件设计在软件设计方面,需要编写数控编程软件,以实现数控程序的输入、编辑和管理。

编写控制算法程序,根据数控程序生成相应的控制信号,实现对数控机床各轴的控制。

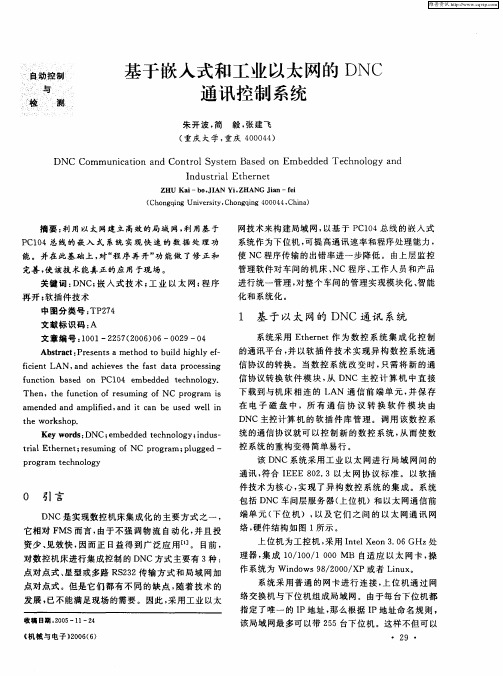

基于嵌入式和工业以太网的DNC通讯控制系统

的通 讯平 台 , 以软 插 件 技 术实 现 异 构 数控 系统 通 并 信 协议 的转换 。 当数 控 系统 改 变 时 , 需将 新 的通 只 信 协议转 换 软 件 模 块 , D 从 NC 主控 计 算 机 中直 接 下 载 到与机 床 相 连 的 I N 通 信 前 端 单 元 , 保 存 A 并 在 电 子 磁 盘 中 ,所 有 通 信 协 议 转 换 软 件 模 块 由 DNC主控 计算 机 的软 插 件 库 管 理 。调 用 该数 控 系 统的通 信协 议就 可 以控 制 新 的数 控 系统 , 而 使 数 从

ZHU i 0 J AN Yi Z Ka —b . I . HANG i n—f i Ja e

( o g ig Un v r i Ch n qn 0 0 4 Ch n ) Ch i a

摘要 : 用以太 网建立 高效 的局 域 网, 用基 于 利 利

资少 、 效快 , 见 因而 正 日益 得 到 广 泛应 用 n 。 目前 , ]

对数 控机 床进行 集成 控制 的 D NC方式 主要 有 3种 :

点对 点式 、 型或 多路 R 2 2传 输 方式 和 局域 网加 星 S3 点对 点 式 。但 是它 们 都有 不 同 的缺 点 , 着 技 术 的 随 发展 , 已不能 满足 现场 的需要 。因此 , 用工 业 以太 采

fce t LAN , nd a h e e h a t a a r e s n ii n a c i v s t e f s d t p oc s i g f unc i n to ba e o PC1 4 mbe d d e hn l y. sd n e 0 d e t c o og Th n,t un to f r s m i g o e he f c i n o e u n f NC r r m s p og a i a e de nd a m n d a mplfe a d i a s d we li ii d, n t c n be u e l n t e wor ho . h ks p Ke r : y wo ds DNC; mbe de e hno o e d dtc l gy; n s i du — t ilEt r t; e u i g o ra he ne r s m n fNC o a ; l pr gr m p ugg d— e pr gr m e h l gy o a t c no o

数控机床嵌入式远程测控系统设计与实现

关键 词 : 控 机床 ; 入 式 系统 ; 数 嵌 远程 测控 ;aa C I Jv ;G

中图分类号 :P7 :0 2— 8 1 20 )0— 10— 3 10 14 ( 08 1 0 0 0

De i n a d Re l a i n o sg n a i to fEm b d d Re o e z e de m t

M e s e c nto y tm 0 a ur . o r lS se f r NC a hi e To l M c n o

嵌入式数控系统通信功能的实现

化 、 能 化 和 集 成 化 。 详 细介 绍 了嵌 入 式 数 控 系统 内 CNC 主 控 单 元 与 伺 服 驱 动 及 I 逻 辑 控 制 等 各 单 智 /0 元 间 的 通 信 、 间级 工 业 以 太 网 络 的 通 信 和 i t n t Itre 车 nr e/ nen t网络 通 信 , 给 出 了关 键 实现 技 术 。 a 并 维普资讯 源自2 6 第2 0 年 期 0

文章 编号 :0 1— 2 5 20 )2— 0 7— 3 10 2 6 (0 6 0 0 3 0

・ 制 与检 测 ・ 控

嵌入 式数控 系统通信功能的实现

尹 勇, 周祖德 , 刘泉 , 方敏 , 李 龙毅宏

( 武汉理工大学 信息学院,武汉 407 ) 300

关 键 词 : 入 式 ;数 控 系统 ;CAN 总 线 ; 业 以 太 网 ;远 程 服 务 嵌 工 中图 分类号 :P7 T23 文献 标 识码 : A

Re l a i n o e Co a i t ft mm u i a i n F n t n i h z o h n c t u c i n t e Emb d e o o e d d CNC S se y tm

Y N Y n , H U Z —e LU Q a , I agm n L N i o g I og Z O ud , I u n L n - i , O G Y - n F h

( col fnom tnE g er g Wu a ntsyo ehol y Wu a 300 hn ) Sho o frai ni ei , hnU iri f cn g , hn4 07 ,C ia I o n n e t T o

基于RT—Linux的嵌入式数控系统研究

OS a d n w iii n o e d v so fCNC u c in mo u e a c i t r , h mb d NC s s e i r aie , n fn t d l s a ht u e te e e e C o r c e d d y t m e l d s z

( ig a n es yo ce c Q n doU i r t f i e& T c n l y Q nd oS a dn 6 0 , hn ) v i S n e h o g , ig a h n og2 6 6 C ia o 1

Absr c :Th o ta t e c mbia i mb dd d c mpu e e h o o y a d n me ia on r lt h olg s a a albl n ton ofe e e o t rtc n l g n u rc lc to e n o c y i v i e a wa o c nsr c pe r ht t r y t o tu t a o n a c ie u e CNC ys e . n pa r h icpl f ra- i pe a ig s t m d c s t m I pe ,t e prn i e o e ltme o r tn ys e a n t e diiin o h v so fCNC u to due whc et r ilq s i sa e su e Ha n d pt f nc in mo l ih a wo cuca ue ton t did. vig a o e RT- n x s r r d Liu a

Ke y wor s:RT- n x; umeia o tol mb d mpu e yse d Liu n rc lc n r ;e e e c d d o t r s t m

基于ARM+DSP嵌入式数控系统设计

O u a r w O,O S 0 ) p t( d + r x O0 ; f r(o n 0 c u t 1 0 c u t + ; o c u t ; o n < 0 : o n + ) r n e(x , 1 7 0 ; a g O f 5 0 )

地 址 线 、 l位 数 据 线 以 及 一 些 读 写 控 制 信 号 线 等 。 运 动 控 制 芯 片 6 MX 1A 与¥ C4 0 C34 s 32 1 处理器 就 是通过 这个 标准 的 总线接 口电路而 连接 的 。

特别 要注 意 的是 ,¥ C 4 0 I 0 3 2 1 的 / 引脚 的工 作 电压 和M X 1A 的工作 电 C 34 s

a = a P 1 i e d S e i g p e ) a C l u T m (w h D n s e d ;

T m t ai i p e : e p a n e d s

嵌 入式 系统 广泛 应用 于 汽车 制造 、通 信 终端 、家 用 电器 、机 电设 备等 各 种控 制领 域 ,随 着 电子 信 息技 术及 控制 技 术 的迅猛 发 展 ,嵌 入式 技 术 日 臻 成 熟。将 嵌 入式 技 术 与数控 技 术有 机 结合 ,可 以充分 发挥 嵌 入式 数控 系 统 兼备 嵌入式 技 术和数 控技 术 的优 势, 设计 出性 能更优 的数 控产 品 [] 1。 本 文设 计 的嵌入 式数 控 系统 ,基 于A MD P R +S 硬件 控制 ,利用 Ln x iu 操作 系 统源 代码 软 件控 制 。通 过操 作 系统 和 系统 模块 的裁 剪 设 计、 软硬 件 系统 的开发 ,设计 出一种 新的 高性 能的 嵌入式 数控 系统 。 1基于 A M+ S 的嵌 人式 数控 系统 模型 R D P 该嵌 入式 数控系 统可 分为运 动控 制软 件层 、操作 系统 层和 硬件层 [] 2。 底 层硬 件 层 的A M R 处理 器 采 用¥ C40 ( 32 1是 韩 国三 星 ( a sn )公 32 1 ¥C4 0 Sm u g 司 设计 的3位 RS 嵌入 式处 理 器 )和 M X1A (C 34s 日本N V 电子 2 IC C3 4s M X 1A 是 OA 有 限公 司研制 的D P S 运动控 制专 用芯 片 )。 中间层 为嵌 入 式数控 系 统的操 作

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

嵌入式数控系统通信功能的实现引言市场对数控系统要求是具有更好的柔性、适应性、扩展性,并向小型化、智能化、网络化方向发展。

针对这一要求,本文提出了网络化的嵌入式数控系统,其中央数控单元不是PC计算机系统,而是嵌入式控制系统,这种嵌入式控制系统采用ARM+DSP的结构,具有运算能力强、成本低的特点,提高了系统的实时性和可靠性,实现了数控系统的小型化、网络化、智能化和集成化。

嵌入式数控系统的其他单元,如伺服控制单元、PLC单元、通信单元、显示单元、数据键入单元等,也在嵌入式系统的基础上搭建,属于嵌入式系统模块。

嵌入式数控系统的通信部分包含数控系统内CNC主控单元与伺服驱动及I/O逻辑控制等各单元间的通信、车间级工业以太网络的通信和Intranet/Internet网络通信。

1.系统总体结构本网络化嵌入式数控系统已经由武汉理工大学湖北省数字制造重点实验室和嵌入式实验室联合开发成功。

其中主控系统CPU采用三星公司的S3C44B0微控制器,系统的机床控制和插补运算等强实时任务由TI公司的32位TMS320F2812DSP 芯片实现。

在ARM中移植了U2cos11实时多任务操作系统,以进行实时多任务管理,其主要任务是实现数控系统的人机界面,完成加工程序的输入、预编译、轨迹计算、速度计算和加工零件图形的模拟仿真等任务,同时提供工业以太网络接口与上层管理PC机通信,然后通过上层PC机将嵌入式数控系统连入Internet。

DSP负责处理一些实时性强的机床信号,并据ARM的指令执行机床控制和插补运算等强实时任务。

在ARM中生成用于插补的数据(加工数据),并通过CAN总线发给DSP,由DSP完成插补处理。

伺服单元主要接受ARM和DSP的指令对主轴电机和进给电机进行控制。

整个系统的体系结构如图1所示。

图1嵌入式数控系统的体系结构2.嵌入式数控系统通信功能的实现数控系统的网络化是以Internet技术、通讯技术、数控技术和计算机技术等为基础,将远程设计、数控编程和数控加工等集成在一起,实现数控系统等数控设备的网络化和集成化。

嵌入式数控系统作为网络化制造系统的基本单元,可以实现制造车间设备的集中控制管理、远程控制、远程故障诊断、网络制造、网上培训、网上营销及网上管理等功能,从而可以在全球范围内将具有不同数控类型的企业联系起来实现资源的共享和优化利用,这样不仅可以提高产品的加工质量和生产效率,还能敏捷地响应瞬息万变的市场[1]。

嵌入式数控系统中的通信功能包括3个方面:数控系统内CNC主控单元与伺服驱动及I/O逻辑控制等各单元间的通信、车间级工业以太网络的通信和Intranet/Internet网络通信,如图2所示。

图2嵌入式数控系统的通信结构2.1 系统单元间的通信系统ARM、DSP和各伺服单元之间通过CAN总线通信。

CAN总线的特点决定了它非常适合架构嵌入式数控系统,首先CAN总线采用了循环冗余码校验(Cy2clicredundancy check) 、框架检测( Frame check)、确认信号出错检测(ACK errors)、总线监控(Bus monito2ring) 、位填充(Bit stuffing)等5种错误监测和纠错措施,从而达到了很高的可靠性,平均误码率小于10-13[2]。

其次,CAN总线采用了独特的位仲裁技术,具有比CSMA/CD网(IEE802.3)和令牌网(IEE802.4)更高的实时性。

除此之外,CAN总线的通讯速率可达1MBPS,远距离传输可达10km,同时接口简单、安装方便,通讯控制简单。

在嵌入式数控系统中,ARM、DSP和伺服单元都实现了CAN总线接口,可以作为系统的一个节点,非常方便地实现模块加入、更改和退出。

嵌入式数控系统的主控CPU采用三星公司的S3C44B0微控制器,芯片内不带CAN总线协议控制及驱动核,因此选取PHILIPS公司的SJA1000CAN控制器以及82C250总线收发器。

SJA1000支持CAN2.0A/B规约,可方便地实现与S3C44B0接口。

CAN接口电路如图3所示,SJA1000集成了CAN协议的物理层和数据链路层功能,可完成对通信数据的成帧处理,该控制器具有多主结构、总线访问优先权、硬件滤波等特点。

PCA82C250是CAN协议控制器和物理总线的接口,它可以提供总线的差动发送能力和接收能力,高速应用可达1MHz,可挂110个节点。

嵌入式数控系统的机床控制和插补运算等强实时任务由DSP实现。

插补运算硬件采用TI公司的32位TMS320F2812芯片,其最高频率可达150MHz,时钟周期缩短到6.67ns,完全满足数控插补算法的实时性[3]。

同时2812芯片内部集成CAN总线控制器,因此外部只需接82C250总线驱动器即可。

所有进行数据传输和接受滤波的协议由芯片内部的CAN总线控制器实现,通过2812芯片内的特殊功能寄存器可配置CAN控制器访问接受到的数据以及进行数据传输。

由于2812芯片可完成CAN总线协议的数据链路层和应用层的所有功能,因此可以非常方便的接入基于CAN总线的数控系统。

图3嵌入式数控系统的CAN接口电路考虑到数控系统的伺服电机有直流、交流和步进电机等,伺服模块的可重构具有重大意义。

伺服控制模块也通过CAN总线的形式挂接在系统中,采用DSP芯片实现。

由于20MHz的时钟频率对伺服控制完全足够,考虑到成本问题,系统以TI公司生产的TMS320F243芯片作为伺服CPU,而不选用2812芯片。

243芯片是TMS320系列定点数字信号处理器产品之一,专为数字电机控制而设计,其指令执行速度是20MHz,所有指令都可以在一个50ns的单周期内执行完毕,这使得复杂控制算法的实时执行成为可能。

另外在243芯片内嵌入了CAN模块,因此可以很方便地连接到CAN总线上。

2.2车间级工业以太网络的通信车间级工业以太网络的通信的关键技术是以太网底层协议的实现。

由于S3C44B0芯片内部没有集成TCP/IP协议模块,因此需要外接网络协议芯片。

嵌入式数控系统的网口部分采用了10M以太网接口芯片RTL8019AS、RJ45网络插座和网络变压器,降低了干扰。

以太网接口模块与PC机中使用的网卡功能和电路结构基本一致,只是嵌入式数控系统与网络模块部分不是通过PCI/ISA即插即用的方式连接,而是直接与以太网接口芯片RTL8019AS的数据总线和地址总线相连。

电路中采用了RTL8019AS的中断输出INT0(4脚)与S3C44B0X的EINT0(外部中断源0)连接。

RTL8019以中断的方式与来报告自身的工作状态,如发送数据包成功、接收到新的数据包、出错异常中断等。

S3C44B0X在收到EINT0中断后,进入相应的中断处理程序后,对RTL8019AS内部寄存器ISR的值进行读取,从而判断是什么引发了中断。

由于电路的连接图较大,这里不再给出具体的电路图。

在开发以太网驱动程序时,只需要将要发送的数据按一定的格式写入芯片并启动发送命令,RTL8019AS会自动添加接收状态、下一页指针、以太网帧长度和校验FCS段,并将数据包转换成物理帧格式在物理信道上传输。

反之,RTL8019AS 收到物理信号后将其还原成数据,按指定格式存放在芯片RAM中,以便主机程序取用。

这样RTL8019AS的工作就是完成数据包和电信号之间的相互转换:数据包<=>电信号。

RTL8019AS输入输出地址共32个,地址偏移量为00H4/1FH,其中00H - 0FH共16个地址,为寄存器地址,寄存器分成4页PAGE04/PAGE3,与NE2000兼容的寄存器只有3页( Page0-Page2),为了保证驱动程序对所有Ne2000的网卡有效,本系统没有使用第四页的寄存器。

以太网协议由RTL8019AS芯片硬件自动完成,对上层应用程序透明。

驱动程序有3种功能:芯片初始化、收包、发包。

发送数据包是先将待发送的数据包通过DMA写操作存入网卡芯片RAM,并给出发送缓冲区首地址(TPSR0、TPSR1)和数据包长度(TBCR0,TB2CR1),启动发送命令,网卡芯片会自动按以太网协议完成发送并将结果写入状态寄存器。

接收数据包时,采用中断的方式,根据对RTL8019AS 内部寄存器ISR的值进行读取可以判断是否收到新的数据包,如果有则通过DMA 读操作从网卡芯片RAM读出数据。

2.3Intranet/Internet网络通信Intranet/Internet网络通信是指企业内数控系统与上位计算机之间的通信,将嵌入式数控系统、上层管理PC机以及办公用网络经过Intranet联在一起,然后接入外部Internet。

这样通过Intranet将企业中的MRP系统、MIS系统和办公室的CAD/CAM系统等形成一个整体,方便快捷地与数控机床进行信息交换与控制,可在异地设计、编程,然后通过以太网传送和共享零件加工程序,实现CAD/CAM/CNC的网络集成。

同时通过Internet将分布在不同地域的数控设备、现场设备维修工程师、设备制造企业维修工程师及领域专家组织和联系起来,在设备与人之间、人与人之间进行快速的信息传递,形成一个网络化的数控设备诊断与维修咨询系统和视频会议系统,对数控设备进行远程监控和故障诊断,还可以组成网上虚拟车间(工厂)和电子商务。

系统的基于视讯技术的远程服务提供了一个包括声音、图像、文本等多种媒体在内的协调工作环境,是远程协作的重要工具。

远程监控模块通过CCD摄像头实时地采集数字化设备加工现场的声音、图像等信息,并以流媒体形式及时地向网络发布,为远程监控用户提供真实的加工环境,使远程用户有着身临其境的感觉。

平台采用浏览器/服务器方式的视讯会议监控系统实现方案,如图4所示。

图4基于视讯技术的远程监控平台采用3层B/S结构,3层结构中第1层是用户层,用户通过浏览器完成系统的远程服务和信息共享;第2层是Web服务器层,它是联系浏览器和数据库服务器的纽带,用于存放系统的功能模块及应用程序;第3层是数据库服务器层,用于存储系统所需各种数据。

用户方和制造商通过Internet实现数据和信息共享。

本地计算机和远程服务器通过Internet连接,本地用户只需要通过浏览器就可以与远程服务中心服务器通信。

这样实现了对实时信息立即处理,不存在大的延时。

在具体操作时,浏览器将生产现场的数据通过Internet传送到制造企业的Web 服务器,用户通过虚拟控制面板上的功能组件发送控制命令,通过控制面板上的监控显示组件显示数控仿真过程与反馈信息;当生产现场数控机床发生故障并需要制造企业的远程诊断中心提供服务时,浏览器将故障信号数据传送到制造企业Web服务器,Web服务器与数据库联系,利用专家系统的诊断知识进行推理和诊断,并将诊断结果返回用户端。