压铸模具结构评审表

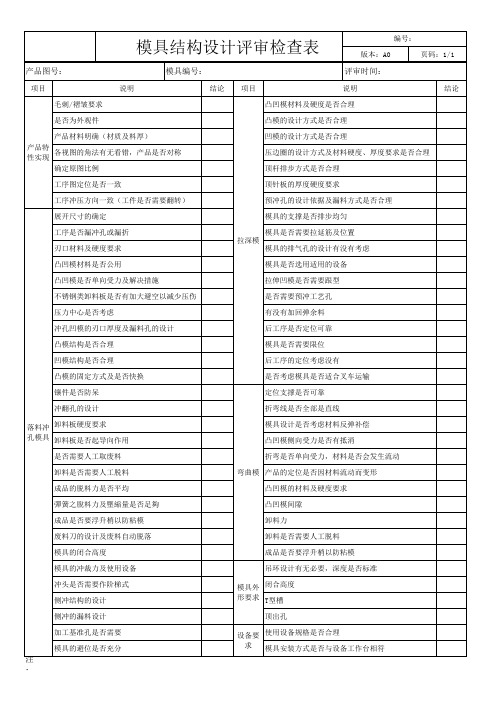

模具结构设计评审检查表

冲翻孔的设计

折弯线是否全部是直线

落料冲 卸料板硬度要求 孔模具 卸料板是否起导向作用

模具设计是否考虑材料反弹补偿 凸凹模侧向受力是否有抵消

是否需要人工取废料

折弯是否单向受力,材料是否会发生流动

卸料是否需要人工脱料

弯曲模 产品的定位是否因材料流动而变形

成品的脱料力是否平均

凸凹模的材料及硬度要求

彈簧之脫料力及壓縮量是否足夠

模具结构设计评审检查表

编号:

版本:A0

页码:1/1

产品图号:

模具编号:

评审时间:

项目 毛刺/褶皱要求

说明凸凹模材料及硬度是否合理

结论

是否为外观件

凸模的设计方式是否合理

产品材料明确(材质及料厚)

产品特 性实现

各视图的角法有无看错,产品是否对称

确定原图比例

凹模的设计方式是否合理 压边圈的设计方式及材料硬度、厚度要求是否合理 顶杆排步方式是否合理

设备要 使用设备规格是否合理 求 模具安装方式是否与设备工作台相符

拉伸凹模是否需要跟型

不锈钢类卸料板是否有加大避空以减少压伤

是否需要预冲工艺孔

压力中心是否考虑

有没有加回弹余料

冲孔凹模的刃口厚度及漏料孔的设计

后工序是否定位可靠

凸模结构是否合理

模具是否需要限位

凹模结构是否合理

后工序的定位考虑没有

凸模的固定方式及是否快换

是否考虑模具是否适合叉车运输

镶件是否防呆

定位支撑是否可靠

凸凹模间隙

成品是否要浮升梢以防粘模

卸料力

废料刀的设计及废料自动脱落

卸料是否需要人工脱料

模具的闭合高度

成品是否要浮升梢以防粘模

模具验收评审表

) 主要缺陷(

) 严重缺陷( )

品质中心确认:

年

月 日

塑胶厂评审: (签署两件样品,保留一件样品<产品只在复模时执行此项>) 一、 二、 三、 四、 验收结果: 无缺陷( ) 一般缺陷( ) 主要缺陷( 五、 六、 七、 八、 ) 严重缺陷( ) ) 塑胶厂确认: 年 月 日

最终缺陷判定:无缺陷( ) 一般缺陷( ) 主要缺陷( ) 严重缺陷( 最终验收结论:合格放产( )条件接收( 生产时注意事项: 生产副总裁: 开发部高级经理: )不合格不放产( )

缺陷说明: 品质中心评审: (签署两件样品,保留一件样品) 一、 塑件外观( )OK ( )NG 实测: 实测: 实测: 实测: 实测: 二、塑件实装( ( ( ( ( (

)NG

四、塑件尺寸1标准: 五、塑件尺寸2标准: 六、塑件尺寸3标准: 七、塑件尺寸4标准: 八、塑件尺寸 5 标准: 缺陷说明: 验收结果: 无缺陷( ) 一般缺陷(

二、塑件尺寸1标准: 三、塑件尺寸2标准: 四、塑件尺寸3标准: 五、塑件尺寸4标准: 六、塑件尺寸 5 标准: 验收结果: 无缺陷( ) 一般缺陷(

) 主要缺陷(

) 严重缺陷( ) 项目工程师确认: )OK )OK )OK )OK )OK )OK ( ( ( ( ( ( )NG )NG )NG )NG )NG )NG 三、 塑件结构( )OK ( 年 月 日

XXXX 电器科技有限公司

模具验收评审表

模具编号

模具尺寸 模具重量

模具名称

胶件材料

塑件名称

模数(PCS) 每啤毛重(g)

年

单件净重(g)

月

日生Biblioteka 周期(S)模具成型工艺设定: (保留二件已签署样品)

压铸模设计评审表

按压铸吨位标准 按相应吨位标准23 先复位/顶出孔位置是否会正确 24 模具安装时是否有干涉

25 模具起吊是否平稳 四,重点评审

26 类似件过往不良是否反馈 27 技术重点要求是否体现 28 主分型是否合理 29 滑块分型是否合理,是否有扣边防止拉变形 30 浇道系统是否合理 31 排溢系统:渣包和排气是否合理 32 冷却水布置(滑块、型芯、衬模),是否需要点冷 33 冷却水和顶杆、型芯等是否干涉 34 顶出系统,顶杆布置 35 顶杆与标识不允许增加在密封面、定位面等 36 铸件毛刺(按此方案,是否影响清理) 37 肉厚部位如何解决内部疏松 38 易变形部分措施 六,其他

39 上轮评审的内容是否都进行了调整或关闭 模具意见汇总(写提出意见的人员): 工艺意见汇总(写提出意见的人员): 其他人员意见(写提出意见的人员):

按相应吨位标准

按压铸吨位标准 按设计标准

评审意见: 评审意见: 评审意见:合理 评审意见:合理 评审意见: 评审意见: 评审意见:不需要点冷 评审意见:否 评审意见:合理 评审意见:是 评审意见:否 评审意见: 评审意见:无易变性部分

OK

自审:不干涉

OK

自审:不干涉

OK

自审:

OK

OK

OK

理

OK

理

OK

OK

OK

需要点冷

OK

OK

理

OK

OK

OK

OK

易变性部分

OK

自审:OK

相关单位,评审后将评审结果整理后再回发给相关单

7 浇口、横浇道、直浇道面积(浇口总≤横浇道≤直浇道)

8 压铸填充百分比 9 是否需要增加撑柱 10 所有型芯是否有防错 11 压射跟踪距离是否够 12 顶杆孔和拉杆孔标准 二,模具标准 13 定模和动模规格(按设计规范标准自审) 14 模芯镶块是否可以接受 15 模芯拆模是否方便,模脚不能挡柱模芯螺丝 16 销子是否做了快换 17 顶出距离是否足够 18 料饼厚度是否足够 19 模具是否有敲模孔 三,压铸机安装

压铸模具设计评审表

项目名称 序号评审项目 模具名称 评审内容 评审日期 结论

1)分型面和滑块,型腔及顶出机构要合理。不允许有干涉影响产品脱模。 1 设计要求 2)胶口套和拉料杆,流道,溢料槽和冷却水路的合理性。 3) 4)模具设计使用寿命, 模仁材料;DIEVAR。 2 原材料 热处理;HRC46°-48°。 标准件;满足压铸模具高温下使用要求。

3

非标件;原材料和加工,要达到设计要求。 1)不允许裂纹,成形零件表面不得有划痕、碰伤、锈蚀等缺陷。 2)模具非工作部位棱边均应倒角或倒圆,成形部位未注注明的圆角按R0.2 ㎜制造。型面与分型面或型芯、顶杆等相配合的边缘不得有倒角或圆角。顶 杆要高出型腔面0.2MM. 3)合模后分型面应紧密贴合,局部间隙不得大于0.02㎜(不包括排气槽) 4)冷却水管集中供水的必须每路加装阀门,能够单独调节。滑块通冷却水 的必须引出滑块。 5)浇口套带斜度部分的长度必须大于分流锥高出分型面高度15-20㎜,以确 保料饼跟出。 6)浇口套及易拉伤部位成形零件经淬火工艺处理后,进行氮化处理,氮化 模具主 层深度为0.08-0.15,硬度≥600HV.。 要技术 要求

模仁局部图 4 产品表 面处理 方法 部门 5 签名 技术部 质管部

滑块图

产品图

采购部

模具开发

生产车间

6

批准

批准 编号:HY-Jห้องสมุดไป่ตู้-03

模具设计评审表

NG

N/A

冲头设计非标准件,定制米思米厂家冲头,导柱、 导套等选用米思米标准件

OK NG N/A

5.导柱直径大小,长度是否适当?

OK NG N/A

6.导柱及导套固定方式是否满足要求(与压板有无干涉?)

OK NG N/A

7.导柱和导套分别放在上模还是下模,是否和约定一致?

OK NG N/A 导向块必须设计成一边可调整,一边固定方式

OK

NG

N/A

在1-2步距之间需要增加控测装置,识别是否有孔, 无孔或

OK NG N/A

OK NG N/A 模具压料板上的起吊螺丝必须设计成M16

模具设计评审表 Tooling / gage design review form

OK NG N/A

G 安全

当前状态

1.吊绳经过模具区域需要倒角R10-R20?

OK NG N/A

2.是否有设计限位装置?

OK NG N/A

H 材料表及要求

当前状态

1.材料表是否有遗漏零件件号(100%提供)?

OK NG N/A

2.材料表是否经过其他设计人员校对(100%提供)?

OK NG N/A 外导柱在下模,外导套(销子)在上模,内导套要下模

E 连续模

当前状态

建议/措施

1.引导销伸出直边长度需要1-2个板厚?

OK NG N/A 3mm

2.导向块调整性是否良好(一边可调,一边固定)符合技术要求? 3.控测装置是否齐全?误送装置是否设计安装? 4.CUT-OFF废料是否和零件分离? 5.模具压料板上起吊螺丝优先选M16?

建议/措施 建议/措施

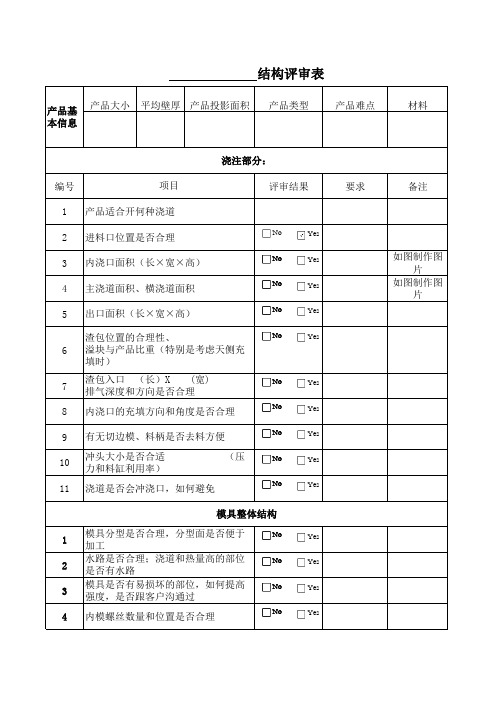

压铸模具结构评审确认

产品大小

平均壁厚产品投影面积

产品类型

产品难点

材料

编号评审结果要求备注

123如图制作图

片4如图制作图

片

5

6

7891011

1234

模具是否有易损坏的部位,如何提高强度,是否跟客户沟通过内浇口面积(长×宽×高)主浇道面积、横浇道面积出口面积(长×宽×高)

产品基本信息

结构评审表

模具分型是否合理,分型面是否便于加工

水路是否合理;浇道和热量高的部位是否有水路

内浇口的充填方向和角度是否合理有无切边模、料柄是否去料方便冲头大小是否合适 (压力和料缸利用率)

浇注部分:

渣包位置的合理性、

溢块与产品比重(特别是考虑天侧充填时)

项目

产品适合开何种浇道进料口位置是否合理浇道是否会冲浇口,如何避免

内模螺丝数量和位置是否合理

模具整体结构

渣包入口 (长)X (宽)排气深度和方向是否合理No Yes No Yes No Yes No Yes No

Yes

No Yes No Yes No Yes No Yes No

Yes

No Yes No Yes No Yes No

Yes

5 6滑块螺丝数量和位置是否合理

浇道顶杆、溢块顶杆、产品顶杆是否

合理

No Yes

No Yes。

模具设计评审检查表

零件号数模版本号零件类别材料信息材料牌号公司模具材料牌号类似零件收缩率验证结果OKNOKN/A成型部件斜顶(或顶杆)运动到底,要保证3mm 间隙要保证运动结束时与产品有3mm 间隙运动干涉分析斜顶热处理不应放在容易与对手件干涉或产生异响的区域分型线不可分在零件R 角处或是否获得SGM QD/Design/外观工程师/SQE 批准模具结构不可有“薄铁”、“尖角”斜顶行程斜顶杆直径斜顶座是否是顺序阀分型线抛光斜顶杆衬套斜顶杆需要做淬火处理斜顶杆最大角度模具强度型芯或型腔面皮纹面浇口位置动模采用镶件的方式,抛光时,将镶件安装到定模,镶件与定模的产品面一起抛光(外观面)开模方向都至少有3°脱模斜度门板以上大模具〉=20mm流道的流长电镀级ABS+PC≤200mm电镀级ABS≤250mm分型线处模具配合阶差在SGM的认可清单中选取材料供应商收缩率范围分型线不可在A 面或外分是否获得SGM QD/Design/外观工程师/SQE 批准外分 内分一膜一腔 一膜多腔外饰件 内饰件 电镀件 皮纹件 油漆件 高光件 匹配件模具等级IP 、DP <=15° ,其余<=12°流道脱模斜度浇注系统冷流道满足Moldflow 填充分析的各项指标要求皮纹每增加0.015mm 深度,沿开模方向上在原有脱模斜度上至少增加1°采用标准件浇口类型冷流道长度需控制在80mm 以内后续浇口容易切除,不可对外观面产生损伤Moldflow 填充分析分型线位置模具插穿角度冷料井建议双衬套导向热流道每个冷流道的转角,都须有冷料井分型线处最小插穿角度为7°浇口分型线GM材料标准模具收缩率分析结果确认零件名称模具设计评审资质模具供应商检验项目姓名是否自动脱浇口顺序阀须采用圣万提(Synventive )热流道基本要求能否满足GMW15424(2013版)模具设计评审检查表Mold Design Checklist零件基本信息模具设计工程师模具类型模具钢材信息。

压铸模具规格查验表(自检)

压铸模具规格查验表1.模具类型:生产用的压铸模2.模仁钢材:(需材料证明)3.模仁钢材的热处理硬度要求:4.铸拔孔:在图纸上标注的铸拔孔5.铸件的外形:有些形状是要被机械加工达成的6.铸件合金:铝合金7.铸件重量:8.压铸件的外观面:烤漆等级,要机械加工的等级(功能性的部位)9.模具分类:一模一穴10.铸件日期章:不需要11.铸件零件号码:不需要12.铸件的标示字体:版本号码13.模具的配置:客户的认可确认14.首件的认可:生产之前有客户的认可15.量具:压铸者制造特殊量具16.冲模:机械的运动形式(预估产品的寿命)17.加工夹具:需要特别加工夹具由压铸者提供压铸产品规格书1.表面处理:完全没铝屑和干净、干燥的表面2.压铸表面处理:烤漆的品质—允许一些烤漆可以覆盖的瑕疵;最高品质—放置O型环的表面3.毛边去除分模线和外缘:手工活抛光,冲切到压铸的表面4.铸拔孔毛边去除:毛边不去除;毛边将以机加来处理5.顶出销毛边去除:毛边不去除;压平;从特定位置处理去除6.平面度:依照NADCA规范之标准公差(S-4A-7);依照NADCA规范之精密公差(P-4A-7)7.尺寸:依照NADCA规范标准公差;指定尺寸依照精密公差,其它尺寸依照标准公差8.包装:个别包装压铸表面检查表1.分模线:不需要抛光;只要抛光图面上有标示;所有分模线都要抛光2.环境:正常室内使用;暴露在室外气候下3.压铸成型表面:功能等级—轻微的表面不完整性,较厚的涂装;消费者等级—依事先所同意,在正常光线条件下以()距离观察时无任何具争议性的表面不完整性图面和规格都必须包含以下的讯息1.重要、主要或次要尺寸的区域和允收水准(AQL)或PPM要求包含要做管制图之尺寸2.机加或量测所使用的基准位置和被用来做特殊检查的区域3.量测过程和特殊量具4.特别的要求和其附属区域5.注明要涂装的铸品面,指定表面之级数6.指出那里是冲切边不可接受和说明毛边去除之程度7.在订单和图面说明所有的工程设变程度8.说明哪些面可能被用来放置顶出销的地方9.一般公差表,它可以描述所有图面上非重要区域的公差10.清楚描述出所有可接受和不可接受的标准压铸件技术要求1.平面图上的未注尺寸按3D图做出2.图上未标注的线性尺寸公差表,未涵盖之处见标准NADCA S-4A-1,S-4A-2,S-4A-33.中心线的误差为±0.12mm4.除另有规定外,拔模斜度按 1.5°±20’,壁厚小于1.5mm的侧壁的出模斜度见标准NADCA S-4A-45.图上显示为锐角的地方的倒角(包括倒直角,倒圆角)必须小于0.25mm6.标识为“REF”的尺寸仅供参考7.图上尺寸为喷涂前的尺寸8.所有的螺纹孔需遮蔽9.涂层厚度要符合规格要求10.外观件所有曲线及倒圆角处必须平滑过渡11.零件必须除净毛刺12.标有“CPK”的尺寸为主要的设计参数13.内浇口残留量小于0.15mm14.顶针痕凸起0.15mm以下,凹下0.4以下15.分模面的错模量在0.12mm以下可接受16.批峰在0.08mm以下。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计人员产品重量渣包重量产品难点压室直径压铸机吨位设计预测产品成品率

编号评审结果

1234567891011

编号

评审结果

12345678910111213141516

编号

评审结果

12每模重量流道浇口重量会签:

产品要求项目

模具整体结构

项目

产品类型处理意见及建议

模穴

产品铝牌号

产品进料方式是否合理进料口位置是否合理

锁块锁的高度是否可以

滑块是否布置水路

平均壁厚模具锁模力模具编号产品外形尺寸产品投影面积压室充满度1250T

模具强度是否够(主要滑块后面)浇道是否会冲浇口,如何避免

进排系统

内模螺丝数量和位置是否合理滑块螺丝数量和位置是否合理

浇道顶杆、溢块顶杆、产品顶杆是否合理内模螺丝是否已经避开模脚是否能够自动取件

模具总厚和大小是否在压机范围内滑块分型是否合理滑块压条结构是否合理项目

处理意见及建议

滑块下面是否有渣包,其强度是否够设计压铸自动化程度

模具是否拆装方便

定模产品包紧力是否过大,如何解决是否能够自动喷雾水路是否合理;浇道和热量高的部位是否有水路模具是否有易损坏的部位,如何提高强度,是否跟客户沟通过

模具分型是否合理,分型面是否便于加工

设计预测压铸班产量

有无切边模、去料方式是否方便冲头大小是否合适

内浇口的充填方向和角度是否合理¢130

渣包出口(长×宽×高)排气深度和方向是否合理横浇道面积(宽×高)50*24直流道面积(宽×高)100*25

渣包位置的合理性、溢块与产品比重40﹪加工无气孔

处理意见及建议

模具名称:模具设计结构评审表

内浇口面积(长×宽×高)308*1*2.5No No Yes No Yes No Yes No Yes No No Yes No Yes No Yes No Yes No Yes No Yes No

Yes

Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No Yes No

Yes

No

Yes Yes。