精密卧式加工中心回转工作台蜗轮蜗杆机构的装配及调整分析

THS6350卧式加工中心转台蜗杆的有限元模态分析

位 与 夹 紧 装 置 1一 圆 光栅 装 置 1 一 分 油 轴 1一 分 油 套 1一 连 接 环 2 3 4 5

1 一 组合 支 承 结 构 1 一 修 正 片 侣 一 蜗 轮 6 7

12 转 台 功 能 .

第 一 , 工作 台进 行 圆周进 给 完成 切 削工 作 。第 二 , 使 使工 作 台 进行 分 度工 作 。它 按照 控制 系统 的 命令 , 需要 时完 成 上述 任 务 。 在 数 控 回转 工 作 台 由伺 服 电 动机 驱 动 , 采用 无级 变 速 方 式 工 作 , 所 以定位 精度 主要 由控制 系统 决 定 。 1 . 圆周 进给 .1 2

l 坌 hyei 塑 si x eun iF

T S 3 0卧式加工 中心转 台蜗杆的有 限元模态分析 H 65

刘文亮 陈永祥 李 双跃

( 南科 技 大 学 制 造 学 院 , J 绵 阳 6 1 1) 西 四 I l 2 0 0

摘

要: 采用有 限元法对一种 新型蜗杆进 行了 自由模态 分析和研究 , 计算 出蜗轮蜗 杆的固有频 率和相应 的振 型, 并用试验 模态法对 测 出的

模态分析。 Leabharlann 。 用于 数控 机 床 的分度 、 回转 部件 中 。现 以宁 江机 床 厂 的 T S 30 1 . 回转 分度 H 65 . 2 2 刹 紧 油 缸 内油 压 减小 到 不足 以克 服 蝶 形弹 簧 4的弹 力 时 , 由

于回 转 台 3 此 时作 为 活塞 ) 固 定不 动 的 , 以缸 体 5在蝶 形 弹 ( 是 所

试验 结果进行 了验证 , 以保 证有 限元模型的正确性 。所 得结论反映 了蜗杆的动力学特性 , 同时也为蜗杆 传动系统 的动 态响应分析及 结构设计提

卧式加工中心机床加工误差与几何精度的调整

卧式加工中心机床加工误差与几何精度的调整摘要:数控机床精度主要包括位置精度和几何精度,数控机床在使用较长年限后,由于日常保养不到位和使用环境等因素的影响,会出现几何精度超差的情况。

现以我公司一台型号为KBN-135型号的卧式加工中心为例,讨论数控机床几何精度调整的方法。

关键词:数控机床,几何精度,调整。

Adjustment of geometric accuracy of horizontal machining center machine toolsWang Heng Hui,Xu Sheng,Wang Gang(Anqing CSSC Diesel Engine Co. Ltd , Anqing 246001,Anhui, China)Abstract:The accuracy of CNC machine tools mainly includespositional accuracy and geometric accuracy. Afterusing CNC machinetools for a long period of time, due to inadequatedaily maintenanceand environmental factors, geometric accuracy may esceed the standard. Taking our company’s horizontal maching center model KBN-135 as an exampie, this article discusses the method of adjusting the geometric accuracy of CNC machine tools.Key Words: Marine oilcylinder; Technical difficulties; Casting process; Gating system design.数控机床的位置精度包含:定位精度、重复定位精度、反向间隙等,主要通过数控系统的全闭环和半闭环反馈来进行控制。

课题4--蜗杆传动的安装与调试ppt课件

(2)按蜗杆螺旋线方向不同,蜗杆可分为右旋蜗杆 和左旋蜗杆两类,如图 5-4-5所示。

图 5-4-5 按蜗杆螺旋线方向分 a)右旋蜗杆 b)左旋蜗杆

(3)按蜗杆头数不同,蜗杆可分为单头蜗杆和多头 蜗杆两类,如图5-4-6所示。

图 5-4-6 按蜗杆头数分 a)单头蜗杆 b)双头蜗杆 c)三头蜗杆

(5)将蜗轮轴组件垂直夹紧在操作台上。 (6)在蜗轮孔和蜗轮轴的配合面上涂抹干净的机油。 (7)将蜗轮轻轻装入轴上,双手对称用力将蜗轮压入轴 径端部或用铜棒轻敲蜗轮四周将其装入轴颈位置。 (8)用铜棒对称、均匀地轻敲蜗轮孔四周将蜗轮压入。

(9)蜗轮安装到位后,套入蝶形止动垫圈,用钩形扳手 锁紧圆螺母,将止动垫圈翅片压入圆螺母缺口中,如图5-4-16 所示。

图 5-4-14 蜗杆传动的齿侧间隙

图 5-4-15 蜗杆传动齿侧间隙的检验 a)直接测量法 b)加装测量杆测量法 1—固定指针 2—刻度盘 3—测量杆

齿侧间隙与空程角有如下的近似关系(蜗杆升角影响

忽略不计):

Ch

z1mห้องสมุดไป่ตู้

360

式中 Ch——齿侧间隙,mm;

z1——蜗杆头数;

m——模数;

α——空程转角,(°)。

图 5-4-13 用涂色法检验蜗轮齿面接触斑点 a)正确 b)蜗轮偏右 c)蜗轮偏左

此外,通过观察蜗轮齿面上接触斑点的位置和大小来 判断装配质量存在的问题,并采用正确的方法给予消除。 蜗杆副在承受载荷时,如有不正确接触,可按表5-4-4所 列方法进行调整。

表 5-4-4 蜗轮齿面接触斑点及调整方法

2.齿侧间隙检验

由于蜗杆传动的结构特点,其侧隙jn(如图5-4-14所 示,其中a为蜗轮、蜗杆之间的中心距)用塞尺或压铅丝 的方法测量是有困难的。

卧加回转台中心坐标的精确找正

卧加回转台中心坐标的找正方法日期2015/8/20在使用带B 轴的卧式加工中心过程中,有时需要回转工作台,坐标系转换过程中,需要用到工作台的回转中心坐标,而某些机床出厂时未告之用户其工作台回转中心。

机床使用过程中,调整过机床原点,造成回转中心改变。

这种情况下,需要找正B 轴(工作台)回转中心在机床坐标系的位置。

本方法适用任意品牌卧式加工中心回转台的调整找正.下面分别介绍X 、Y 、Z 三个方向坐标找正方法(附图)。

卧式加工中心机床零点校正(部分厂商机床零点就是回转台回转中心)所需工具:标准芯棒、万向磁力表座、百分表X 轴校正:1.主轴上装配芯棒,MDA 模式下输入【G53G0X0】执行此程序使主轴移至现状态下托盘中心即X=0;2.将表靠上芯棒(找到芯棒最外侧点),如图1;3.为安全起见,移动Z 轴,使表离开芯棒,在MDA 模式下将托盘旋转180°;4.手动移动Z 轴使千分表接与芯棒接触上,调整X 轴位置,使得百分表在芯棒两侧指示相同,记下此时X 坐标值,如图2;5.将所得X 值+MD34090,重新输入到MD34090内激活重启(相对值编码器)(本条只适用于SIEMENS840D pl 系统)。

图1图2Z轴校正:1.X轴定位到回转台中心,即X0位置,将表靠上芯棒(找到芯棒最外侧点),如图3a,将表指针对零;2.移动Z轴,使表离开芯棒,在MDA模式下将托盘旋转90°;3.移动Z轴使表针与芯棒端面接触,对零,记下此时Z轴机械坐标值,如图3c;4.计算Z轴中心坐标值,Z=Z实-L芯-R芯;5.将Z值与原MD34090相加,激活重启.a b c图3Y轴校正(工作台面):1.用标准量块,将表指针对零,如下图4;2.移动相关轴,使表位于芯棒最高点,表针对零;3.计算Y轴中心坐标值,Y=Y实-L量+R芯;4.将Y值与原MD34090相加,激活重启.5.或直接用芯棒靠上量块,用塞尺判断间隙计算Y轴位置图4。

项目二、活动五.蜗杆传动机构的装配与调整

1.蜗杆蜗轮传动机构装配的技术要求

(1)保证蜗杆轴线与蜗轮轴线垂直。

(2)蜗杆轴线应在蜗轮轮齿的对称中心平面内。

(3)蜗杆、蜗轮间的中心距一定要准确。

(4)有合理的齿侧间隙。

(5)保证传动的接触精度。

2.蜗杆传动机构的装配顺序

(1)若蜗轮不是整体时,应先将蜗轮齿圈压入轮毂上,然后用螺钉固定。

(2)将蜗轮装到轴上,其装配方法和装圆柱齿轮相似。

(3)把蜗轮组件装入箱体后再装蜗杆,蜗杆的位置由箱体精度保证。

要使蜗杆轴线位于蜗轮轮齿的对称中心平面内,应通过调整蜗轮的轴向位置来达到要求。

3.蜗杆蜗轮传动机构啮合质量的检验。

卧式加工中心工作台回转中心坐标的调整

心距机 床 原 点 理 论 尺 寸为 5 0 0 m m, 实 际距 离 . 也 可 能大 ( 如图 3 ) , X 为 工作 台 回转 之后 的工 件孑 L 的坐标 ,

结构) 为 例对 以上 问题进 行说 明 。

卧式 加 工 中心 刚开 始 发 展 的 时候 , 采 用 的 结 构 形态 基

本是 定 柱式 , 制 作成 本较 低 , 同时便 于操 作 。但 缺点是 精 度稳 定性 差 , 十 字交 叉 的两个 坐标 轴 精度 相互 影 响 , 同时还 不能 在全 行 程 上进 行 支撑 , 从 而 影 响 工件 的加 工精 度 。动 柱式 的结 构对 于 以 上 问题 都 能 解 决 , 故 而

( S h a n d o n g L i n y i J i n x i n g Ma c h i n e T o o l C o . , L t d . ,L i n y i 2 7 6 0 1 7 , C H N)

Abs t r a c t :An a l y z e t he me c h a n i s m o f CNC h o r i z o n t a l ma c hi ni n g c e n t e r ,a d v a n c e t h e i mpo r t a n c e o f t h e t a b l e S t u r n — i ng c o o r di na t e,a n d in f d o u t s o me p o s s i bi l i t i e s o f t h e d e v i a t i o n b e t we e n t he t h e o r y a n d t h e r e a l i t y,a n d

回转体在卧式加工中心的旋转工作台上任意放置的坐标计算方法

回转体在卧式加工中心的旋转工作台上任意放置的坐标计算方法李超吴建波张强四川宜宾普什模具有限公司 644000摘要:为了解决大型回转体类零件加工径向孔,在装夹时旋转中心定位困难和容易造成变形、损坏加工表面等问题。

充分利用机床NC程序的公式计算功能,加工零件可以随意地放置在工作台上,利用该功能可将工件的回转中心虚拟到工作台的回转中心(即将工件的回转中心偏移到工作台的回转中心),理论误差可小于0.001mm。

实际应用表明,此方法定位准确可靠,给加工编程带来极大的方便,节省很大的人力物力。

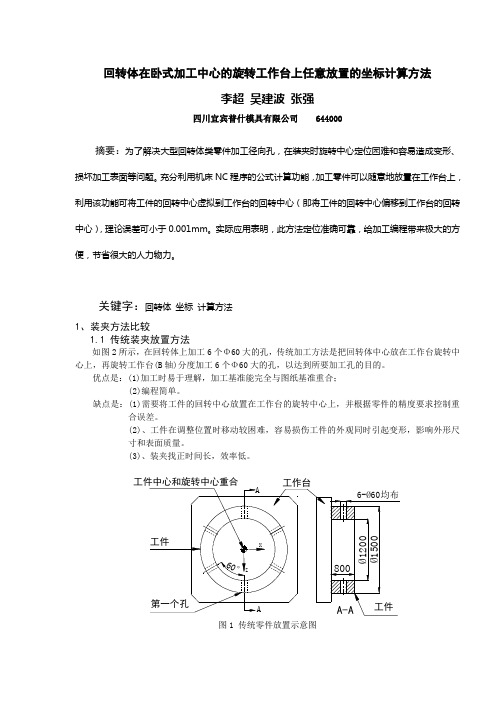

关键字:回转体坐标计算方法1、装夹方法比较1.1 传统装夹放置方法如图2所示,在回转体上加工6个Φ60大的孔,传统加工方法是把回转体中心放在工作台旋转中心上,再旋转工作台(B轴)分度加工6个Φ60大的孔,以达到所要加工孔的目的。

优点是:(1)加工时易于理解,加工基准能完全与图纸基准重合;(2)编程简单。

缺点是:(1)需要将工件的回转中心放置在工作台的旋转中心上,并根据零件的精度要求控制重合误差。

(2)、工件在调整位置时移动较困难,容易损伤工件的外观同时引起变形,影响外形尺寸和表面质量。

(3)、装夹找正时间长,效率低。

图 1图1 传统零件放置示意图1、2新的装夹放置方法只需要将工件随意地放置在工作台上,通过机床NC 程序的公式计算功能,将工件的回转中心偏虚拟到工作台的回转中心即可。

如图3所示优点是:(1)、装夹放置位置没有任何限制。

(2)、装夹时间短,效率低。

(3)、不需要专用工装。

(4)、可有效保护产品外观,和减少变形。

缺点是:(1)、加工时不是很直观,容易让人误解。

(2)、程序编制较复杂。

工作台图2 新的零件放置示意图2、虚拟坐标设定及计算方法2.1装夹步骤和提取必要数据: 步骤如下:(1) 首先将工件回转零点X1、Z1,设定到加工坐标系(如G54)中(如图2)。

(2) 将旋转工作台当前位置设为B0。

(3) 以坐标系G54中X1、Z1为被减数,减去旋转工作台零点X0、Z0(固定值),得到两中心的距离△X 、△Z (注意:由于工件的放置位置不一样△X 、△Z 可能是负数或正数)。

数控重型卧式车床蜗杆蜗母条传动机构安装调整优化

声很小、结构紧凑等特点,因此被机床行业广泛应用。蜗杆蜗母条传动

刀架纵向进给采用静压蜗杆蜗母条传动。静压蜗杆蜗母条传动

机构分为普通蜗杆蜗母条传动和静压蜗杆蜗母条传动。

机构既有纯液体摩擦的特点,又有机械结构上的特点,特别适合于重

我公司生产的数控重型卧式车床中,尾座移动、大刀架移动大部 型机床进给驱动系统。蜗母条可无限接长,适合长行程运动部件。静压

科技论坛

民营科技 2012 年第 3 期

45

数控重型卧式车床蜗杆蜗母条传动机构安装

调整优化

孙长龙 康艳超 (齐重数控装备股份有限公司,黑龙江 齐齐哈尔 161005)

摘 要:从两个方面简要论述一下数控重型卧式车床蜗杆蜗母条传动机构安装调整优化。 关键词:车床;传动机构;优化

蜗杆蜗母条传动机构具有传动刚度高、传动平稳、传动冲击和噪 2 刀架蜗杆蜗母条传动机构的调整

分是由蜗杆蜗母条传动机构来实现。现以我公司生产的 HTⅢ630× 蜗蜗母条无消除间隙的预紧力消耗。传动刚度高,传动链短,传动效率

120/120L-NC 数控重型卧式车床为例,简要分析介绍尾座及大刀架纵 高,承载能力大。由于静压蜗杆蜗母牙条被一层高刚度的吸振油膜分

向移动用蜗杆蜗母条机构的安装调整方法。

绝对平行,无法保证螺母其螺纹与端面的垂直度,这些误差也会 所述,无论做锥度心轴还是做圆柱心轴,都需做大量工装,为了减

影响齿轮的磨齿精度,为了解决这个问题,采用锥面垫圈和球面 少对工装的需求,将齿轮的端面和齿顶圆做为加工基准,对于小

垫圈来代替平垫圈,实现螺纹旋入过程中,削除端面超差因素,解 齿轮端面及齿顶圆测量带都可磨削,但对于直径大的齿轮,端面

同,其装配调整的侧重点也不同。如果用于分度,则应以提高运动精度 蜗母条传动机构要想正常工作,必须保证加工精度严格满足设计图纸

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精密卧式加工中心回转工作台蜗轮蜗杆机构的装配及调整分析

作者:张桂花李江艳杨鹏刚

来源:《中国新技术新产品》2015年第24期

摘要:本文主要针对回转工作台蜗轮蜗杆机构的过程装配和调整,分析可能存在的问题及调整的方法,通过机床的装配过程,可以发现机械设计和零件加工质量等所存在的问题,并加以改进,以保证机床的质量,提高装配质量和工作效益。

关键词:精密卧式加工中心;回转工作台;蜗轮蜗杆机构结构;结构调整;分析

中图分类号:TG659 文献标识码:A

1 精密卧式加工中心回转工作台蜗轮蜗杆机构的结构和原理

蜗杆蜗轮机构是由交错轴斜齿圆柱齿轮机构演化而来的,属于齿轮机构的一种特殊类型。

蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力。

蜗轮与蜗杆在其中间平面内相当於齿轮与齿条,蜗杆又与螺杆形状相似。

可以得到很大的传动比,比交错轴斜齿轮机构紧凑两轮啮合齿面间为线接触,其承载能力大大高於交错轴斜齿轮机构蜗杆传动相当於螺旋传动,为多齿啮合传动,故传动平稳、噪音很小具有自锁性。

而精密卧式加工心中回转工作台蜗轮蜗杆机构采用双导程圆柱蜗杆和外径为Φ936mm的铜蜗轮。

结构如图1所示,动力扭矩从电机通过蜗杆前端联轴器传递到蜗杆,使蜗杆转动,然后通过蜗杆传给蜗轮,带动工作台回转,蜗杆两端轴承套为偏心套,前端偏心套和工作台底座(基体)间有调整蜗杆轴向位移垫圈。

绕偏心套外圆面轴心线转动,利用偏心套外圆面和内圆面间偏心距,来调整蜗轮蜗杆在水平面内的中心距离,调整后的理想状态是蜗轮蜗杆实际啮合点与理论啮合点重合。

2 蜗杆蜗轮装配时的工艺要求和技术要求:

2.1 工艺要求

(1)有正确适当的齿侧隙(轴向),即啮合间隙达到0.03mm~ 0.035mm;(2)应保证蜗杆轴心线与蜗轮轴心线互相垂直;(3)蜗杆的轴心线应在蜗轮轮齿的对称平面内;(4)有正确的接触斑点及位置,即接触斑点沿齿高方向达到60%以上,沿齿长方向达到65%以上,然后在周围四个方向作同样检验,使之达到均匀。

2.2 技术要求:通常的蜗杆传动是以蜗杆为主动件,其轴心线与蜗轮轴心线在空间交错轴间交角为90°。

(1)蜗杆轴心线应与蜗轮轴心线垂直,蜗杆轴心线应在蜗轮轮齿的中间平面内。

(2)蜗杆与蜗轮间的中心距要准确,以保证有适当的齿侧间隙和正确的接触斑点。

(3)转动灵活。

蜗轮在任意位置旋转蜗杆手感相同,无卡住现象。

3 精密卧式加工中心回转工作台蜗轮蜗杆机构的装配过程

(1)联接蜗轮和工作台,首先将相关零件清洗干净,然后用专业吊挂工具将工作台翻转底面朝上,将清洗干净的蜗轮吊装在工作台上,与工作台主轴旋转轴心为基准校正蜗轮与工作台中心孔的同轴度。

(2)配装蜗杆组件调整蜗轮蜗杆啮合面接触,保证工作台分度准确平稳在工作台拖板中心孔内装上工作台主轴,将已校装好的工作台组件吊装在拖板上,然后装上与之配合的蜗杆组件,用调整垫(工艺用)调整蜗杆轴移动,使啮合间隙(即齿侧隙)在

0.10mm左右,转动蜗杆两端偏心套,转动后保持两偏心套外端面刻线在同一方向。

用显示剂(红丹粉)检测蜗轮蜗杆齿面接触斑点,使接触斑点沿齿高方向达到60%以上,沿齿长方向达到65%以上。

以保证蜗轮蜗杆机构传动平稳、准确,同时尽可能的减少蜗轮根切现象(双导程蜗杆两导程不相同,大模数齿面上产生根切),同时沿齿长方向接触面分布应上下对称,使蜗杆传递给蜗轮的扭矩平稳,延长蜗轮使用寿命。

调整偏心套使蜗轮蜗杆啮合面接触合格后配打两偏心套定位销,进入下道工序。

(3)调整蜗轮蜗杆轴向间隙(即齿侧隙)保证工作台回转反向误差。

因双道程圆柱蜗杆左右齿面轴向模数不同,同侧齿轮面模数相同;蜗杆向齿轮厚,沿轴从一端到另一端按一定比例地增大或减小,调整蜗杆沿轴向位移,改变蜗杆蜗轮啮合间隙。

以最佳的间隙来保证回转工作台的反向误差。

在工作台侧面固定一个百分表,表针指在工作台外侧面T型槽侧壁上,使工作台处于自然松开状况,配磨蜗杆调整垫尺寸,使蜗杆轴向移动,用加力半径1000mm的加力扳手正反搬动工作台,使百分表读数达到实测要求0.035mm 以内,到此蜗杆蜗轮机构结构的装配工作基本完成,在后续各部件总装完工后,进行通电运行进一步检测调试。

达到坐标定位精度,重复定位精度和反向差等精度检验要求。

结语

综上所述,在机床的装配工作中,严格按照工艺图纸要求进行装配时,对机械原理和工艺要求要充分的理解,实际操作中对主关件的装配调整在保证工艺要求的前提下,对工艺理论数据进行有效地试验和论证,具有重要意义。

通过实际工作中的经历,使我进一步认识到,在前期装配过程中对个部组件的结构特性进行细致的分析,即使是很小的突破和改进,对整个机床的装配周期进度和产品质量,都起着事半功倍的作用。

参考文献

[1]马保振.机械电子工业部统编.机械基础[M].北京:机械工业出版社,1991.。