喷锡工艺参数与流程培训

喷锡工艺介绍

喷锡工艺介绍

一、制作目的

喷锡,又称热平整平(HASL),是在铜表面上涂覆一层锡铅合金,为防止铜面被氧化,进而为后续装配制作提供良好的焊接基地。

喷锡的基本过程是焊垫通过助焊剂与高温锡形成铜锡合金(IMC),然后通过高温、高压气体达到焊垫平整的目的。

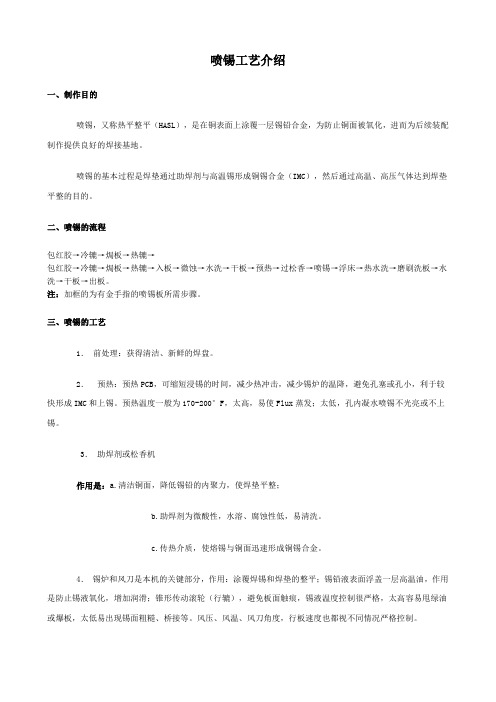

二、喷锡的流程

包红胶→冷辘→焗板→热辘→

包红胶→冷辘→焗板→热辘→入板→微蚀→水洗→干板→预热→过松香→喷锡→浮床→热水洗→磨刷洗板→水洗→干板→出板。

注:加框的为有金手指的喷锡板所需步骤。

三、喷锡的工艺

1.前处理:获得清洁、新鲜的焊盘。

2.预热:预热PCB,可缩短浸锡的时间,减少热冲击,减少锡炉的温降,避免孔塞或孔小,利于较快形成IMC和上锡。

预热温度一般为170-200°F,太高,易使Flux蒸发;太低,孔内凝水喷锡不光亮或不上锡。

3.助焊剂或松香机

作用是:a.清洁铜面,降低锡铅的内聚力,使焊垫平整;

b.助焊剂为微酸性,水溶、腐蚀性低,易清洗。

c.传热介质,使熔锡与铜面迅速形成铜锡合金。

4.锡炉和风刀是本机的关键部分,作用:涂覆焊锡和焊垫的整平;锡铅液表面浮盖一层高温油,作用是防止锡液氧化,增加润滑;锥形传动滚轮(行辘),避免板面触痕,锡液温度控制很严格,太高容易甩绿油或爆板,太低易出现锡面粗糙、桥接等。

风压、风温、风刀角度,行板速度也都视不同情况严格控制。

5.空气浮床的作用:冷却板子,避免焊垫有触痕。

6.后处理:清洗残留松香,热油、浮锡渣。

四、缺陷及解决方法。

字符、喷锡工艺参数

2~6mm

4mm

锡铅中锡含量

60~64%

锡铅中铜含量

<0.3%

锡缸除铜渣温度

195±5℃

废铜渣处理槽温度

280~300℃

3、后处理工艺参数:

工艺参数

控制范围

备注

压力

热水洗kg/cm2

1.0~2.0

刷辊过板电流大小需根据刷辊状态及板面处理的具体情况进行调整。

市水洗kg/cm2

1.0~2.0

刷辊A

1.60~1.80

温度

热水洗℃

40~50(45)

热风烘干℃

50~60(55)

洗板

放板速度m/min

1.2~2.0

放板间距cm

>50

字符印刷工艺

一、制作流程:

热固化

调油丝印字符

光固化

二、工艺参数:

1、调油工艺参数:

(1)、热固油墨:

主剂/硬化剂(1:1)

稀释剂(ml/1kg)

划零调油(100g主剂所需硬化剂)

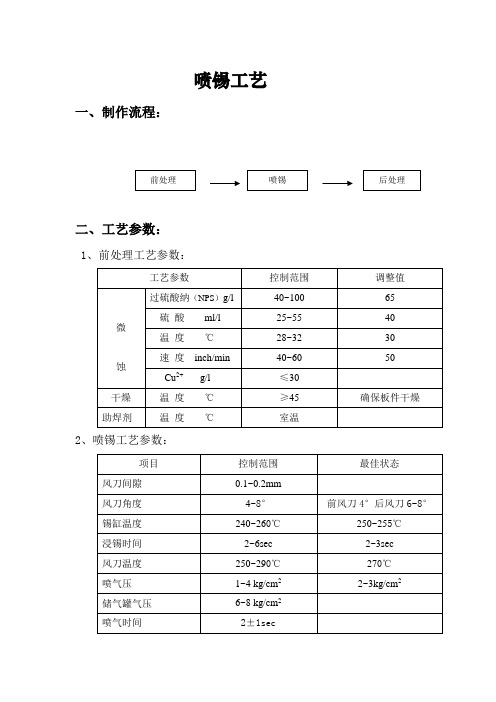

喷锡工艺

一、制作流程:

二、工艺参数:

1、前处理工艺参数:工源自参数控制范围调整值

微

蚀

过硫酸纳(NPS)g/l

40~100

65

硫酸ml/l

25~55

40

温度℃

28~32

30

速度inch/min

40~60

50

Cu2+g/l

≤30

干燥

温度℃

≥45

确保板件干燥

助焊剂

温度℃

室温

2、喷锡工艺参数:

项目

控制范围

最佳状态

白色

黄色

黑色

手印

喷锡培训教材

PDF created with FinePrint pdfFactory trial version

Page 20

2. 空气刀气流温度 空气刀气流温度影响焊料涂层厚度和质量,空气刀流温度低, 可能导致金属化孔堵孔;空气刀气流温度高了,能导致焊料涂层 厚度过薄。其它一些因素如层压板的类型,所采用的阻焊涂层的 类型等都可能影响空气刀气流温度的选择,一般情况下,空气刀 气流温度180~260 ℃。

PDF created with FinePrint pdfFactory trial version

Page 23

5. 前处理 使用物料:过硫酸钠(NPS)和硫酸

前处理的作用:可把线路板上铜面的氧化物及其他的污渍除去 并粗化板面,准备喷锡 作用原理: Cu+Na2S2O8 结合力。 CuSO4+Na2SO4

撰写人:王小林 日期:6/15/2003

喷锡培训教材

PDF created with FinePrint pdfFactory trial version

Page 1

内

容

1. 喷锡简介 2.工艺流程 3. 对材料的性能要求 4. 设备介绍及比较 5.工艺控制及参数 6..常见缺陷及对策 7.环境控制 8.发展及展望

喷锡培训教材

除红胶纸

Page 4

PDF created with FinePrint pdfFactory trial version

三. 对材料的性能要求

1. 助焊剂的性能要求 助焊剂由焊剂载体、活性成份(酸性、卤素类)和稀释剂等组成,选用 助焊剂考虑助焊剂活性,热稳定性、易清洗性,以及粘度和表面张力等性能 助焊剂的粘度和表面张力对焊料润湿铜面有很大影响,并且可降低焊料 与铜表面的界面张力,使焊料易与铜表面生成Cu6Sn5的金属间化合物,从而 达到良好润湿。高粘度的助焊剂降低了热传递的效率,因而需要较长的浸焊 时间和较高的焊料温度,如果热量传递不够,铜焊盘达不到形成Cu6Sn5的温 度,容易造成润湿不良的现象

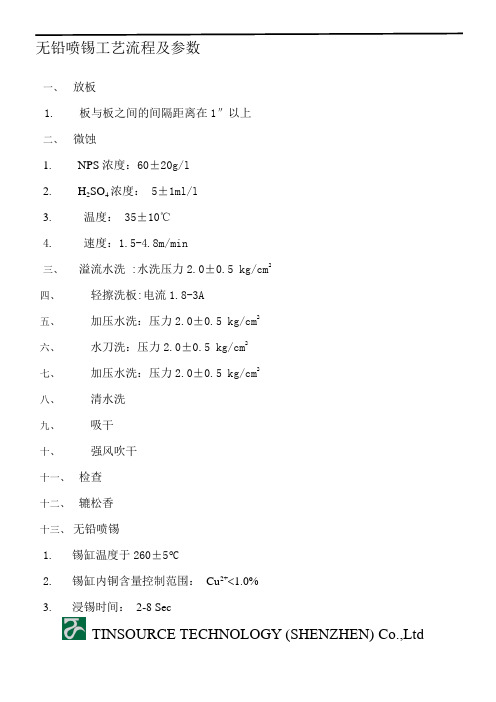

无铅喷锡工艺流程及参数

无铅喷锡工艺流程及参数

一、放板

1.板与板之间的间隔距离在1″以上

二、微蚀

1.NPS浓度:60±20g/l

2.H2SO4浓度: 5±1ml/l

3.温度: 35±10℃

4.速度:1.5-4.8m/min

三、溢流水洗 :水洗压力2.0±0.5 kg/cm2

四、轻擦洗板:电流1.8-3A

五、加压水洗:压力2.0±0.5 kg/cm2

六、水刀洗:压力2.0±0.5 kg/cm2

七、加压水洗:压力2.0±0.5 kg/cm2

八、清水洗

九、吸干

十、强风吹干

十一、检查

十二、辘松香

十三、无铅喷锡

1.锡缸温度于260±5︒C

2.锡缸内铜含量控制范围:Cu2+<1.0%

3.浸锡时间:2-8 Sec

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd

4.风刀压力:1.5±4 kg/cm2

十四、热水洗:温度65±10℃

十五、轻擦洗板:电流1.8-3

十六、加压水洗:压力2.0±0.5 kg/cm2

十七、高压水洗:压力4±1 kg/cm2

十八、清水洗

十九、吸干

二十、强风吹干

二十一、热风吹干:温度80℃

二十二、收板

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd。

喷锡工艺流程

喷锡工艺流程

《喷锡工艺流程》

喷锡工艺是一种常见的表面处理方法,通常用于电子元件的生产过程中。

喷锡可以在电子元件的引脚上形成一层锡层,以提高元件的导电性能和抗氧化性能。

下面是喷锡工艺的基本流程:

1. 准备工作:首先需要准备喷锡设备和相关的材料,包括锡粉和溶剂。

另外,还需要对工作区域进行清洁和准备,以确保喷锡过程不受外界环境的影响。

2. 表面处理:在进行喷锡之前,需要对待喷锡的电子元件进行表面处理,包括清洁和去除表面氧化物。

这一步骤很关键,因为只有表面处理完全,喷锡才能牢固地附着在电子元件上。

3. 喷锡操作:在表面处理完成之后,可以开始进行喷锡操作。

首先将锡粉和溶剂按照一定的比例混合,并装入喷锡设备中。

然后将电子元件放置在特定的位置,使用喷锡设备对其进行喷涂,形成一层均匀的锡层。

4. 干燥固化:喷锡完成后,需要对喷涂的锡层进行干燥和固化处理。

这一步骤通常需要在特定的温度和时间下进行,以确保锡层能够牢固地附着在电子元件表面。

5. 检测和包装:最后一步是对喷锡后的电子元件进行质量检测和包装。

通过检测可以确保喷锡工艺的质量达到标准要求,而包装则能够有效地保护电子元件的喷锡层不受外部环境的影响。

总的来说,喷锡工艺是一种简单而有效的表面处理方法,能够有效地提高电子元件的导电性能和抗氧化性能。

通过严格控制喷锡工艺流程,可以确保喷锡效果达到预期要求,从而提高电子元件的质量和稳定性。

pcb喷锡工艺

pcb喷锡工艺PCB喷锡工艺是电子制造中常用的一种工艺,它主要用于保护电路板的焊盘,增强导电性和耐腐蚀性。

本文将从喷锡工艺的原理、工艺流程、优缺点以及常见问题等方面进行阐述。

一、喷锡工艺的原理PCB喷锡工艺是在电路板的焊盘上喷涂一层锡膏,然后通过热风吹焊的方式使锡膏熔化,与焊盘和元器件引脚连接起来。

喷锡工艺通常使用的是无铅锡膏,以符合环保要求。

二、喷锡工艺的流程1. 准备工作:包括准备好需要喷锡的电路板、锡膏、喷锡设备等。

2. 调试设备:根据电路板的要求,调整喷锡设备的参数,如喷嘴的喷涂速度、压力等。

3. 喷锡:将锡膏加载到喷锡设备中,将电路板放置在工作台上,通过控制设备喷嘴的移动,将锡膏均匀地喷涂在焊盘上。

4. 固化:喷涂完成后,将电路板送入固化炉中,通过加热使锡膏熔化并与焊盘连接。

5. 检测:固化完成后,对喷锡后的焊盘进行检测,主要包括焊盘的涂覆厚度、涂覆均匀性、焊盘与元器件引脚的连接情况等。

6. 清洗:对检测合格的电路板进行清洗,去除多余的锡膏和杂质。

7. 包装:清洗完成后,将电路板进行包装,以便后续的运输和使用。

三、喷锡工艺的优缺点1. 优点:(1)喷锡工艺适用于多种类型的电路板,包括单面板、双面板和多层板等。

(2)喷锡工艺可以实现高效、自动化的生产,提高生产效率。

(3)喷锡工艺可以保护焊盘,防止氧化和腐蚀,提高焊接质量和可靠性。

(4)喷锡工艺使用的是无铅锡膏,符合环保要求。

2. 缺点:(1)喷锡工艺对喷嘴的要求较高,需要定期进行清洗和维护,以保证喷涂质量。

(2)喷锡工艺的成本较高,主要包括锡膏和设备的投入成本。

四、常见问题及解决方法1. 喷嘴堵塞:喷锡设备的喷嘴可能会被锡膏堵塞,导致喷涂不均匀或中断。

解决方法是定期清洗喷嘴,确保畅通。

2. 锡膏过多或过少:喷涂时,锡膏的涂覆厚度不均匀,可能会影响焊接质量。

解决方法是调整喷锡设备的参数,确保锡膏的涂覆均匀。

3. 焊盘浸锡不良:焊盘的涂覆厚度不足或涂覆不均匀,可能会导致焊盘与元器件引脚连接不牢固。

热平喷纯锡培训资料

2、热风整平工艺流 程

2-1 工艺流程: 工艺流程: 预热(烤板)→ 热平整平前处理→ 预热(烤板)→ 热平整平前处理→ 热风整平 →热风整平 后处理(清洗) →出板 后处理(清洗) →出板

9

2-3 前处理流程

• 前处理流程

上工序(印字、阻焊或蚀刻)---前处理 (入料----微蚀----水洗----酸洗---压力水洗×3----吸干----吹干----涂布助焊剂 ----出料)

18

4、锡缸中金属的影响

决定锡缸寿命的主要两个因素:一是铜含量,二是锡 的浓度。 1、铜 铜污染是最主要的,其产生来源是线路板表面。铜 表面在soldering(热焊接)时会产生一层IMC, 表面在soldering(热焊接)时会产生一层IMC,那是铜 在高温下扩散到soldering中形成µ 在高温下扩散到soldering中形成µ(Cu3Sn和Cu5Sn6), Sn和 随处理面积增加,铜溶入soldering的浓度增加,它的 随处理面积增加,铜溶入soldering的浓度增加,它的 饱和点是0.8%(270 C)。但超过饱和点时,锡面就会 饱和点是0.8%(2700C)。但超过饱和点时,锡面就会 呈现颗粒粗糙,这是因为IMC的密度低于熔溶态锡, 呈现颗粒粗糙,这是因为IMC的密度低于熔溶态锡, 这样影响了锡面外观和板的焊锡性。

21

风刀相关生产参数

• 1、风刀角度:前风刀角度控制在 2°~5°。后风刀角度控制在3°~8°。 • 2、风刀高度差:前风刀比后风刀高 3~15mm。 • 3、前后风刀距在12~30mm。具体情况视 PCB锡面的厚度而定。 • 4、导轨不可以与风刀相碰。至少须有 0.5~1mm的间距。

22

(3)、上下风刀的角度 调节不当可能导致孔塞或孔细。 (4)、焊料液位调整 液位太低会导致露铜。 (5)、输送辘间距的调整 速度调节不当可能导致损伤板面或传 送困难。 (6)、风台马达转速 若风台马达转速太低或进风孔堵塞会 导致浮床浮力不够易擦花锡面。

6-1喷锡讲义

风刀垂直差距 为避免风刀吹出之气流在 孔中形成对头碰撞,一般后风刀 比前风刀低.其前后风刀差保持在3-25MM. 风刀间隙 为使风刀所吹出热风平整均匀,需管制在 0.20-0.30MM之间. 喷气时间 根据板子之长短所设,一般在0.5-2.0秒 之间. 前后风刀间距 调整锡厚所距板面之距离.在12-30MM之 间.

酸洗: 其作用為去除微蝕段殘留於表 面之槽液,進一步清潔表面。 H2SO4:1-3% FLUX: 作用為使銅與錫結合更佳。 濃度:為FLUX原液。98% 比重:0.93-1.08(比重高时易出 现孔内露铜)

各段水洗之作用

a、微蝕後之水洗:利用一定壓力的 水洗,清除微蝕後留下之殘液,進一步清 潔板面 b、酸洗後之水洗:同上; c、吸幹:吸幹板面和孔內的水份; d、吹幹:吹幹板面和孔內的水份;

措施: 1)根据品质状况过当调整,一般前后风压 要求不大于4kg/cm2;

2)让热风温度保持280 ℃以上作业; 3)校正角度(用角度每月纠正一次) 前3。、后5。; 4)更换FLUX; 5)每生产2—4小时排水一次; 6)刚喷锡之板冷却5—10秒后再清洗。

THE

END

浸锡时间 浸锡时间长易使Cu 与Sn之间形 成良好的结合(Cu6 Sn5).一般多层 板比双面板、单面板浸锡时间长,大 板比小板浸锡时间长.但过长时会对 防焊产生功击.一般管控在0.8-3.0 秒.

提升速度 速度慢,锡铅层薄;速度快,锡 铅层厚,并且太快,易产生孔塞. 风刀角度 一般我司目前规定前风刀角度3-6°后 风刀角度5-8°,如果0°则风刀会对吹,孔 塞和塞风刀,如果角度太大,易产生发白.

基板时常跳了轨道: 原因: 1)轨道不平行,螺丝松动; 2)轨道塞锡渣; 3)轨道距离没有调好; 4)基板周边不整;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C、金 金也是一个常见的金属污染,若金手指板产量多时,更须注意控管。 若焊料接触金面,会形成另一IMC层-AuSn4。金溶入焊料的溶解度是铜的六倍对 焊接点有绝对的伤害。 有金污染的焊料表面看似结霜,且易脆。要彻底避免金的污染,可将金手指制程 放在喷锡之后,一旦金污染超过限度只能换锡。

D、锑 Antimony 锑对于焊锡和铜间的wetting亦有影响,其含量若超出0.05%,即对焊性产生不良影响

E、表13.1是一般可容许的杂质百分比,所订的数字会比较严苛,这是因为个别的污染虽有 较高的容忍度,但若同时有几个不同污染体,则有可能即使仅有容忍上限的1/2,但仍 会造成制程的不良焊锡性变差。

a、垂直式

b、水平式

1-3 热风整平工艺包括:

烤板——前处理—— 助焊剂涂覆—— 浸入熔融焊料—— 热风整

平—— 后处理

1-4助焊剂性能要求 a 热稳定性:燃点大于280℃,挥发性小, 烟雾少,对设备无腐蚀

性,即 PH为中性。 b 助焊剂活性:既能助焊,又不能对铜和焊料,造成腐蚀,以免加速

铜在熔融焊料中的溶解。 c 清洁性: 易溶于水。

d 粘度与表面张力:粘度与表面张力越小,助焊剂易流动,能充分湿 润铜表面,使焊料易与铜面生成Cu6Sn5金属化合物。粘度 与表面张力越大,将阻碍热传递 ,需较长的浸焊时间和较 高的焊料温度,若热量不够,使铜焊盘达不 到形 Cu6Sn5 的温度,而且造成润湿不良现象。

(注:助焊剂清洁不净时,可能导致以后装配焊接时产生起 泡现象) 备注:我司助焊剂液位控制要求:100-255mm

2、热风整平工艺流程

2-2 后处理流程 程序:热水刷洗 —— 毛辘擦洗 —— 三段循环水洗 —— 热风吹干 。 备注:我司热水洗温度控制要求:60±5℃,采用1000#磨刷,热

风温度为80±5℃。若松香清洁不净易导致波峰焊时有气 泡产生。

3、工艺参数

贴胶纸:在100℃左右辘板机上热压,速1m/min以 下,如有需要 可多次热压以避免在热整平时.胶纸被撕开,导致金手指上 锡。

* 有铅浸锡时间1-4S。

* 无铅浸锡时间2-6S。

喷气时间: * 喷气时间主要影响焊料涂层厚度,喷气时间短,厚度

增加,并可能导致孔塞,孔小。薄板可相对短一点,厚

板大板要长一些。 我司喷锡喷气时间要求:1.0±0.5S

优秀的后处理制程的设计必须是板子清洗后: 1、板弯翘维持最小比率; 2、离子污染必须小于最高标准(一般为6.5μg/cm2); 3、表面绝缘阻抗(SIR)必须达最低要求。(一般标准:MIN7.0×108Ω,

B、锡 锡和铅合金的最低熔点183℃,其比例是63:37,因此其比例若因制作过 程而有变化,极可能因差异太大,而造成装配时的条件设定不良。一般锡 含量比例变化在60.0-66.0%之间,尚不致于影响。若高于或低于此范围, 除了改变其熔点外,并因此改变其表面张力,伴随的后果是助焊剂的功能 被打折扣。助焊剂最大的作用在清洁铜面并使达到较低的自由状态。而且 后续装配时使用高速,低温的焊锡应用亦会大受影响而使表现不如预期。

喷锡工艺培训

中富工艺部 2011年11月

目录

1)工艺简介 2)流程 3)工艺参数 4)品质缺陷及解决 5)环保问题 6)发展趋势

1、工艺简介

热风整平又称喷锡,是将印制板浸入熔融的焊料中,再通过热风将印 制板的表面及金属化孔内的多余焊料吹掉,从而得一个平滑,均匀光 亮的焊料涂覆层。

1-2 热风整平可分为两种:

1-5 关于漂铜 随着加工数量增加,焊料的铜含量也会增加,使焊料流动性

能变差,影响外观(通常表现为锡粗)。所以要求Cu含量要求 (有铅<0.3%,无铅0.5%-0.9%)。当铜含量超过上限时,可进行漂 铜(我司采用硫磺除铜)。即在焊料槽温度降到191~207℃, Cu的 焊料固相线温度附近,大部分铜形成长金针状铜锡化合物.浮在焊 液表面,焊热保持在固相线温度附近越长,焊料槽上部的铜浓度越 高。 我司采用硫磺除铜,除铜频率为1次/(400-500㎡)

前处理:主要起清洁、微蚀的作用。除去表面的有机物和氧化层、 粗化表面通常微蚀量要求 在0.6~1um左右。目前我们采用 的都是SPS/H2SO4 体系。

(1)预涂助焊剂 采用辘压+喷淋方式,即喷淋和胶辘涂敷助焊剂,第二(三)对 硅胶辘除去多余的助焊剂。

(2)热风整平、焊热温度:

Sn63Pb37共熔点183 ℃ 。 过高焊热温度可能破坏基材或使助焊剂点燃。 温度过低,可能导致PTH孔堵塞。

AVE7.0 ×109Ω----喷锡水洗后 35 ℃,85%RH,24小时之内); 4、板子表面无污垢、锡粉; 5、板子必需干燥无水;

1.3锡炉中各种杂质的影响 喷锡品质的好坏,因素复杂,除上述之锡炉温度高压喷气温 度以及浸锡时间外,另一个颇为重要的因素是污染的程度。 温度与时间的控制以各种方式做监控。但是,杂质的实时 监控却是不可能的,它是需要特殊的分析设备来做精确分 析,如AA等。 决定熔锡寿命的主要三个因素:一是铜污染,二松香碳化产 生的污物,三是锡铅的比例。当然其他的金属污染若有异常 现象,亦不可等闲视之。

A、铜 铜污染是最主要的,且产生来源亦是清楚不过。铜表面浸焊时,会产生 一层IMC,那是因铜熔蚀到焊料中,形成化合物(Cu3Sn和Cu5Sn6),随 着处理的面积增加,铜溶入焊料的浓度会增加,但它的饱和点,即0.34% (在235℃),当超过饱和点时,锡面就会呈现颗粒状粗糙表面,这是因 为IMC的密度低于熔溶态锡铅,它会migrate到锡铅表面,呈树状结晶, 因此看起来粗糙。这种现象会有两个问题,一是外观,二是焊锡性。因 PAD表面锡铅内含铜浓度高,因此在组配零件,会额外增加如波峰焊或回 流焊时的设定温度,甚至根本无法吃锡。

风刀空气温度: * 风刀空气温度过低,容易引起孔塞,表面发暗,锡面哑 色。 * 风刀温度过高,使涂层变薄。 * 最好选择320±20℃。

风刀压力: * 风刀压力增加,锡面越薄,反之锡面厚度增加。 我司控制要求:3-5kg/cm2

浸锡时间: * 浸焊时间和取决于板厚和其它因素,停留时间延长有

助于焊料的铜面形成金属间化合物。