带轮设计计算

皮带皮带轮计算

(1)设计功率d p (kw )d p = A K P(5-23)A K —工况系数,载荷变动小,每天工作大于16小时,轻载启动,取A K =1.2;P — 传递的功率,P =3.0KWd p = A K P =1.2 0.3⨯ =3.6KW(2)根据d p 和转速1n 选取普通V 带查机械设计 (孙志礼主编)图3-12,选A 型V 带。

[32] (3)传动比i由于采用变频器控制转速,且考虑到立轴尺寸,传动比可定为i = 0.9 。

(4)带轮基准直径查机械设计(孙志礼主编)表3-6,取d d =75 mm ,a d =80.5mm 。

(5)带速V (m/s )1000601⨯=n d V d π(5-24)代入数据,得V =13.74 m/s< m ax V (普通V 带m ax V =25~30 m/s ) (6)初定轴间距,取 0a =600mm 。

(7)所需带的基准长度0d L (mm)d L = 2a +()()2421221a d d d dd d d d -++π(5-25)此时,mm d d d d 7521==最后代入数据,计算得0d L =1435.5mm查机械设计(孙志礼主编)表3-3,取标准值d L =1400mm 。

(8)实际轴间距a a ≈0a +20dd L L - ,代入数据,得a =617.75mm,取整得a=618mm 。

(9)带轮包角α( °) α = 180°(10)单根V 带的基本额定功率1P (kw) 由传动设计手册查得:带轮基准直径d d =75mm,带轮转速1n = 3000 r/min=366.52 rad/s 时,A 型V 带单根基本额定功率为: 0P =1.07 kw(11)单根V 带的基本额定功率增量0P ∆ 单根V 带的基本额定功率增量P ∆ =)11(1iw K n K -kW(5-26)K w — 弯曲影响系数,A 型V 带:K w =1.03×10-3K i — 传动比系数,i=1.00~1.04时,K i =1.00 带入如上数据,计算得:0P ∆= 0 kw (12)V 带的根数z()LdK K P P P z α00∆+=(5-27)αK —小带轮包角修正系数,查表得αK =1 ; L K —带长修正系数,查表得L K =0.96 ;代入数据,得z =3.50,考虑到污泥的性质变化会影响载荷的波动及离心机转子较大的转动惯量,为安全起见,并取整,令z =4 。

同步带及带轮选型计算

同步带及带轮选型计算1.传动装置的输入功率和转速:确定传动所需要的输入功率和转速是选型计算的基础,可以通过功率计算公式P=Tω来计算,其中P为功率,T为扭矩,ω为角速度。

2.传动装置的输出功率和转速:确定传动所需的输出功率和转速是选型计算的基础,可以通过功率计算公式P=Tω来计算,其中P为功率,T为扭矩,ω为角速度。

3.传动比:确定传动装置的传动比是选型计算的基础,传动比是指主动轴每转一圈,从动轴转动的圈数,可以通过主动轴的转速除以从动轴的转速来计算。

4.转矩:确定传动装置所需要的转矩是选型计算的基础,可以通过转矩计算公式T=9550P/ω来计算,其中T为扭矩,P为功率,ω为角速度。

5.带轮的输入功率和转速:带轮的输入功率和转速可以根据传动比和带轮的公称直径来计算,输入功率等于输出功率乘以传动比,输入转速等于输出转速除以传动比。

6.带轮的外径和齿数:根据传动比和带轮的公称直径来计算带轮的外径和齿数,外径等于传动比乘以公称直径,齿数等于带轮的外径除以带的周长。

7.带轮的选型:根据带轮的外径、齿数、公称直径等参数来确定合适的带轮型号。

根据以上的选型计算要求,可以进行同步带及带轮选型的计算。

具体的计算过程如下:1.根据传动装置的要求,确定输入功率和转速,输出功率和转速,传动比以及转矩。

2.根据传动比和输出转速计算带轮的输入转速和输入功率。

3.根据带轮的输入转速和输入功率确定带轮的外径和齿数。

4.根据带轮的外径和齿数确定带轮的选型。

在进行选型计算时,还需要考虑以下几点:1.辊撑力:在计算带轮的外径和齿数时,需要考虑到辊撑力的影响,辊撑力是指同步带在咬合过程中所产生的受力情况,可以通过一定的公式来计算。

2.带轮的材料和设计参数:不同的带轮材料和设计参数会对带轮的选型产生影响,例如,带轮的公称直径、轮缘宽度、轮辐厚度等参数。

3.带的类型和参数:同步带有不同的类型,例如,圆齿带和三角形带,在进行选型计算时,需要根据带的类型和参数来确定合适的带轮。

同步带及带轮设计计算

同步带及带轮设计计算

同步带是一种用于传递动力的弹性机械元件,主要由基带、齿皮带和齿套组成。

它的特点是采用汇编工艺,并且能够传递较大的功率。

同步带可以通过齿轮或带轮来传递扭矩和转速,广泛应用于机械传动系统中。

带轮是同步带传动的关键组成部分,通过与同步带的咬合来实现扭矩和转速的传递。

带轮通常由铸铝、铸铁或钢制成,也可以根据具体的使用要求采用其他高强度材料。

1.确定传动类型和要求:首先需要明确传动类型,例如平行轴传动、交错轴传动等。

同时还需确定传动的扭矩和转速要求,这些参数将在后续计算中使用。

2.选择同步带类型和尺寸:根据传动要求选择合适的同步带类型和尺寸。

同步带的尺寸通常由带宽和齿数决定,合理的带宽和齿数可提高传动效率和寿命。

3.计算带轮参数:根据同步带的尺寸和传动要求计算带轮的参数。

带轮参数包括直径、宽度和齿数等,这些参数的合理选择可以保证传动的正常运行。

4.计算带轮间距和中心距:根据带轮参数计算带轮的间距和中心距。

带轮间距是指相邻带轮之间的距离,而中心距是指两个带轮中心之间的距离。

5.检查计算结果:在完成设计计算后,需要对计算结果进行仔细的检查。

主要检查项目包括传动的扭矩和转速是否在范围内,带轮间距和中心距是否满足要求等。

带轮计算过程

计算过程1.确定计算功率P ca由表8-8查得工作情况系数K A=1.0,故P ca=K A P=1.0*7kW=7.0Kw2.选择V带的带型根据P ca、n1由图8-11选用A型。

3.确定带轮的基准直径d d并验算带速v1)初选小带轮的基准直径d d1。

由表8-7和表8-9,取小带轮的基准直径d d1=95mm。

2)验算带速v。

按式(8-13)验算带的速度v=πd d1n1=π∗95∗1450m/s=7.21m/s因为5m/s<v<30m/s,故带速合适。

3)计算大带轮的基准直径。

根据式(8-15a),计算大带轮的基准直径d d2=id d1=3±5%∗95mm=280mm~289mm 根据表8-9,取标准值为d d2=280mm。

4.确定v带的中心距a和基准长度L d1)根据式(8-20),初定中心距a0=500mm。

2)由式(8-22)计算带所需的基准长度L d0≈2a0+πd d1+d d2+(d d1−d d2)2=2∗500+π2∗95+280+(280−95)24∗500mm≈1606mm由表8-2选带的基准长度L d=1640mm。

3)按式(8-23)计算实际中心距a0a≈a0+L d−L d02=500+1640−16062mm≈517mm按式(8-24),中心距的变化范围为515~566mm。

5.验算小带轮上的包角α1α1≈180°−d d2−d d157.3°a=180°−(280−95)57.3°517≈159°>120°6.计算带的根数z1)计算单根V带的额定功率P r。

由d d1=95mm和n1=1450r/min,查表8-4得P0=1.20kW。

根据n1=1450r/min,i=3和A型带,查表8-5得∆P0=0.17kW。

查表8-6得Kα=0.95,表8-2得K L=0.99,于是P r=P0+∆P0KαK L= 1.20+0.17×0.95×0.99kW=1.29kW 2)计算V带的根数z。

(完整版)V带轮设计计算公式

工况系数KA= 1.3传递功率P=75kw

设计功率Pd=

97.5kw 1480r/min 925r/min

传动比 i =

n1/n2= 1.6小轮直径

d1=250mm

滑动率ε=0.01大轮直径

d2=

396mm 大带轮转速 n2=925

r/min

带速v=试选dP2=d2=400mm 求出

v=19.4

m/s

455≤a0﹤

1300选择a0=

900mm V带基准长度Ld0=2826.8mm 选取基准长度Ld=2800mm 实际轴间距a=886.6mm 最小轴间距: a min=844.6mm 最大轴间距: aman=886.7mm

小带轮包角a1=170.3根据d1和n1查得V带 P1=15.07kw 额定功率的增量△P1=0.00kw

小轮包角修正系数Ka=0.98带长修正系数KL=0.96根数z= 6.9根选取z=7根V带质量m=0.2kg/m 单根V带的预紧力F0=632.8N 作用在轴上的力

F r =8106.8

N

注意:绿色部分为手工输入或

查表输入或选值输入

πd P1n 1/60×1000≤νmax 普通V带νmax=25~30,窄V带νmax=35~40V带轮设计计算公式

一,求设计功率 P d 二.传动比 i 小带轮转速 n 1=大带轮转速 n 2=三.选定小轮基准直径 d 1:四,计算大轮基准直径d 2:五, n 2实际转速六, 带速ν十三, 单根V带的预紧力: F 0十四, 作用在轴上的力: F r

七, 初定轴间距: a 0

八, 所需V带的基准长度: L d0九,实际轴间距: a 十, 小带轮包角: α1十一, 单根V带的基本额定功率:P1十二, V带的根数:。

同步带轮计算公式完整版

同步带轮计算公式完整版

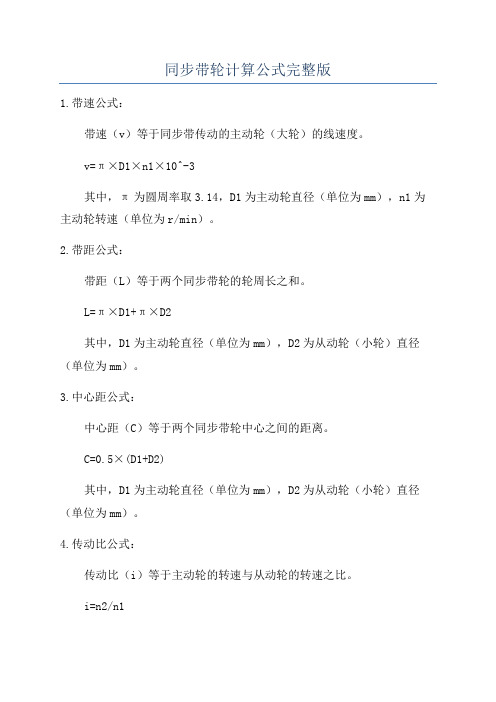

1.带速公式:

带速(v)等于同步带传动的主动轮(大轮)的线速度。

v=π×D1×n1×10^-3

其中,π为圆周率取3.14,D1为主动轮直径(单位为mm),n1为主动轮转速(单位为r/min)。

2.带距公式:

带距(L)等于两个同步带轮的轮周长之和。

L=π×D1+π×D2

其中,D1为主动轮直径(单位为mm),D2为从动轮(小轮)直径(单位为mm)。

3.中心距公式:

中心距(C)等于两个同步带轮中心之间的距离。

C=0.5×(D1+D2)

其中,D1为主动轮直径(单位为mm),D2为从动轮(小轮)直径(单位为mm)。

4.传动比公式:

传动比(i)等于主动轮的转速与从动轮的转速之比。

i=n2/n1

其中,n1为主动轮转速(单位为r/min),n2为从动轮转速(单位为r/min)。

5.轮周速公式:

轮周速(V)等于同步带轮上任意一点的线速度。

V=π×D×n×10^-3

其中,π为圆周率取3.14,D为同步带轮直径(单位为mm),n为同步带轮转速(单位为r/min)。

以上是同步带轮计算公式的完整版,可以根据实际情况使用不同的公式计算同步带传动中的相关参数。

需要注意的是,在使用这些公式时需要确保所使用的单位一致,以免造成计算误差。

同步带轮设计计算

同步带轮设计计算

一、目的

本文旨在设计同步带轮,计算其标准的尺寸参数及强度参数。

二、设计需求

(1)模块:M=3.3

(2)横向压力α1=0.3、横向间隙α2=0.2、纵向压力α3=0.2、纵向间隙α4=0.2

(3)齿顶强度σt≥(Co+Cm)/2×Zb×m

(4)齿根强度σb≥Co×Zf×m

(5)材料:冷锻45#钢

三、带轮设计

(1)齿型选择:

根据载荷容量及转动惯量计算公式,我们选择带轮模数为M=3.3,选用20度双层圆弧顶齿,横向压力α1=0.3,横向间隙α2=0.2,纵向压力α3=0.2,纵向间隙α4=0.2

(2)物理参数计算:

a.尺寸参数

根据JG24-85《汽轮机联轴器节流器技术条件》,对应模数M=3.3,带轮齿数z=95,齿宽b=7.76mm,齿项圆压力角β=20°,齿顶高度

ha=2.00以及齿根高度hf=1.52mm,以及齿圆半径r=50.79mm,顶隙

h=0.22mm,根隙h1=0.60mm。

b.强度参数

根据材料45#钢的强度性能,结合JG24-85《汽轮机联轴器节流器技术条件》,计算得到齿顶强度σt=3.6MPa,齿根强度σb=2.7MPa。

四、结论

根据以上设计需求,我们计算得到:带轮模数M=3.3,齿数z=95,齿宽b=7.76mm,齿项圆压力角β=20°,齿顶高度ha=2.00齿根高度

hf=1.52mm。

带轮传动设计计算

特定条件:i=1,a1=a2=180°,特定基准 (或有效)长度,平稳载荷 0.34 单根V带额定功率增量,kW

0.98

包角修正系数

0.82 11 0.17

见表13-1-22 带长修正系数 见表13-1-23

V带单位长度质量,Kg/m 见表13-1-24

Frmax为考虑新带的张紧力为正常张紧力的1.5 倍

mm m/s

带型 n2= dp1= dp2= ε = de= Δ e= dd1= de1= 为提高V带寿命,条件允 量取较大值 dd2= de2=

带速V不满

初定中心距a0

mm

或

v≈20m/s时,可以充 按基准直 按有效直 a0= Ld= Le=

基准长度Ld0或有效 长度Le0

mm 或

实际中心距a

mm 或 a≈a0+(Ld-Ld0)/2 = 540.6 α 1=180°-(dd2-dd1)/a*57.3° = 164.7578426 α 1=180°-(de2-de1)/a*57.3° = 170.4605993

KL= z= m=

单根V带张紧力F0

N

作用在轴上的力Fr

N

Frmax为考虑新带的张紧Fra bibliotek倍设计手册 第3卷”)

说明 1.3 工况系数 45 传动功率kW 1500 小带轮的转速r/min (必要时可选取两种带型比较) 带型 选择带型 1000 大带轮转速r/min 300 小带轮节圆直径mm 443.25 大带轮节圆直径mm 0.015 弹性滑动系数 见表13-1-12 见表13-1-10 300 260 为提高V带寿命,条件允许时,dd1(或de1)尽 量取较大值 445 由表13-1-11或表13-1-12选取 390 带速V不满足条件 v≈20m/s时,可以充分发挥带传动能力 按基准直径计算 按有效直径计算 550 输入的a0符合要求 2270 普通v带按表13-1-4或表13-45,基准宽度制窄V带按表13-12100 6,有效宽度制窄V带按表13-18分别选取相近似的Ld或Le 普通V带和基准宽度制窄V带,安装时所需最 小中心距:amin=a-(2bd+0.009Ld),补偿带伸 长时,所需最大中心距:amax=a+0.02Ld,有 效宽度制窄V带中心距调整范围见表13-118,bd见表13-1-10 一般α 1≥120°,最小不低于90°,如α 1较 小,应增大a或采用张紧轮 6.5 单根V带额定功率,kW

带轮设计

目录一、带轮基本尺寸计算————————————————————— 2二、轴径设计————————————————————————— 3三、小带轮设计草图—————————————————————— 3四、小带轮设计效果图————————————————————— 4五、大带轮设计草图—————————————————————— 4六、大带轮设计效果图————————————————————— 5七、机架的设计———————————————————————— 6八、轴的设计草图——————————————————————— 6九、轴的设计效果图——————————————————————7十、皮带的设计生成图—————————————————————7 十一、V带轮的整体效果图———————————————————8 十二、小结——————————————————————————9 十三、参考资料————————————————————————9一、带轮基本尺寸计算1、确定计算功率pca工作情况系数KA=1.2,故==p A capK 1.2×3kw=3.6kw2、选择v 带类型 根据pca、n 1由图8-11选用A 型。

3、确定带轮的基准直径dd并验算带速ν1)初选小带轮的基准直径dd 1。

查表8-6和8-8,取小带轮的基准直径 。

2)验算带速ν。

按式验算带速ν。

ν= 因为s m s m /30/5<<ν,故带速适合。

3)计算大带轮基准直径。

由公式(8-15a ),大带轮基准直径dd 2根据表,圆整4、确定v 带的中心距a 和基准长度Ld1)根据式(8-20)初定中心距2)由式(8-22)计算带所需的基准长度由表(8-22)选带的基准长度 3)按式(8-23)计算实际中心距中心距的变化范围为5、验算小带轮上的包角α1901623.571803.57180597)95280()(121≥≈--=--≈a d d d d α 6.计算带的根数z1)计算单根v 带的额定功率pr由表8-4a 的 ,由表8-4b 的 ,由表8-5a 得954.0=K α表8-2得 ,于是2)计算带的根数z 。

同步带及带轮设计计算

设计任务:设计一同步带及同步带轮,其传动比为 2.6i =,传递功率为:50~100w 。

小带轮的转速为11000n RPM = ,中心距:80mm 左右。

设计确定带及带轮的订购型号。

(小带轮有一个5mm φ的孔) 设计计算如下所示:(1)确定同步带传动的设计功率d P0d m P K P =⨯式中:0K ——载荷修正系数。

查表1 m P ——工作机上电动机功率 由下表1查得0 1.2K =。

故可得:0 1.2(50~100)60~120d m P K P w w =⨯=⨯=(2)确定带的型号和节距可根据同步带传动的设计功率d P 和小带轮转速1n ,由同步带选型图中来确定所需采用的带的型号和节距。

其中60~120dP w =,11000n RPM=。

查表2选同步带的型号为:L ,节距为:9.525bP mm =(3)选择小带轮齿数12,z z可根据同步带的最小许用齿数确定。

查表3得。

选小带轮齿数:112z =。

故大带轮齿数为:21 2.61231.2z i z =⨯=⨯=,圆整231z =。

故:112z =,231z =(4)确定带轮的节圆直径12,d d小带轮节圆直径:11/9.52512/3.1436.38b d P z mm π==⨯≈ 大带轮节圆直径:22/9.52531/3.1493.99b d P z mm π==⨯≈(5)验证带速v由公式1160000d n v π=计算得,11max 1.90/40/60000d n v m s v m s π==<=,其中max 40/v m s =由表4查得。

(6)确定同步带的节线长度n L利用AutoCAD 作图法求节线长度,结果如下图1所示。

图1 带轮示意图由上图可得,p L AB AD CD BD =+++,其中74.634AB CD mm ==。

可以求得:弧1138243.8123602d AB mm π⨯⨯==⨯, 弧()23601382182.0883602d BD mm π-⨯⨯==⨯故74.634243.812182.088375.168pL mm =⨯++=经查表5,选取型号为150L 的同步带。