35kV交联电缆敷设试验与试验终端的应用

35kv电缆试验标准

35kv电缆试验标准

35kv电缆试验标准是指对35kv电缆进行各项试验的标准规定,其目的在于验证35kv电缆的质量和性能,确保其能够安全可靠地运行。

35kv电缆是电力系统中重要的输电设备,其性能稳定与否直接关系到电网的安全稳定运行,因此对35kv 电缆的试验标准要求严格,以确保其质量和可靠性。

首先,35kv电缆试验标准包括的内容主要有,外观检查、尺寸测量、绝缘电阻试验、直流电阻试验、交流耐压试验、局部放电试验、热老化试验、弯曲试验等。

这些试验项目覆盖了35kv电缆的外观、尺寸、绝缘性能、导电性能、耐压能力、局部放电情况、耐热性能、柔韧性等方面,能够全面地评估35kv电缆的质量和性能。

其次,35kv电缆试验标准的执行过程需要严格按照国家标准或行业标准进行,同时要求试验设备和仪器的准确性和可靠性。

在试验过程中,应严格按照标准规定的方法和要求进行操作,确保试验结果的准确性和可靠性。

同时,应对试验设备和仪器进行定期的检定和校准,以确保其测量结果的准确性和可靠性。

另外,35kv电缆试验标准的结果应当符合国家标准或行业标准的规定,且应当能够满足35kv电缆设计和使用的要求。

对于不符合标准要求的试验结果,应当及时进行分析和处理,找出原因并采取相应的措施进行改进,直到试验结果符合标准要求为止。

总之,35kv电缆试验标准是保证35kv电缆质量和性能的重要手段,严格按照标准要求进行试验,确保35kv电缆能够安全可靠地运行,对于提高电力系统的安全稳定运行具有重要意义。

希望各相关单位和人员能够重视35kv电缆试验标准的执行,确保35kv电缆的质量和性能达到标准要求,为电力系统的安全稳定运行提供有力保障。

35KV电缆敷设方法及步骤

35KV敷设方法及步骤:

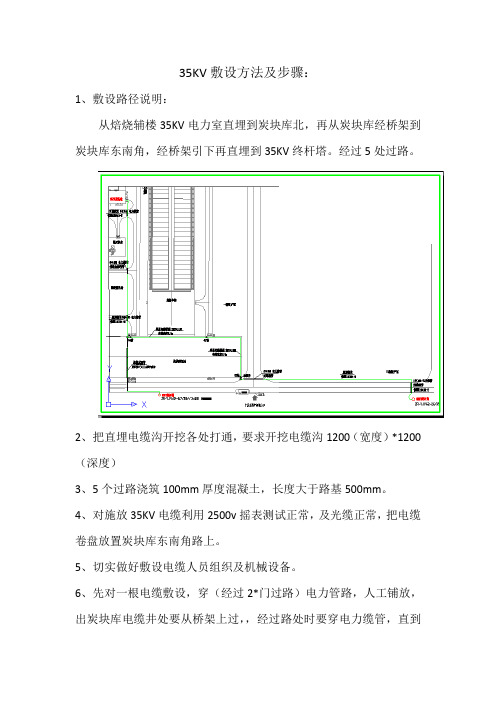

1、敷设路径说明:

从焙烧辅楼35KV电力室直埋到炭块库北,再从炭块库经桥架到炭块库东南角,经桥架引下再直埋到35KV终杆塔。

经过5处过路。

2、把直埋电缆沟开挖各处打通,要求开挖电缆沟1200(宽度)*1200(深度)

3、5个过路浇筑100mm厚度混凝土,长度大于路基500mm。

4、对施放35KV电缆利用2500v摇表测试正常,及光缆正常,把电缆卷盘放置炭块库东南角路上。

5、切实做好敷设电缆人员组织及机械设备。

6、先对一根电缆敷设,穿(经过2*门过路)电力管路,人工铺放,出炭块库电缆井处要从桥架上过,,经过路处时要穿电力缆管,直到

35KV进线柜,电缆留足够余量。

7、对第一根电缆在炭块库内使用吊车把电缆敷设到桥架内

8、同样方法,依次放置第二第三根电缆及光缆。

9、使用机械施放方式,敷设剩余电缆或光缆到终杆塔。

10、施放电缆到终杆塔,电缆留足够余量,切断电缆。

11、对电缆沟敷设电缆整理,安装品字形电缆夹具(按照规范要求执行,保证电缆之间距离)

12、敷设10KV电缆

13、对过路电力电缆及缆管整理,浇筑,并回填土,压实,在路两边按照电缆标示桩。

14、对炭块库桥架上电缆整理及固定

15、电缆制作电缆终端,并做试验。

16、光缆熔接及测试

17、在电缆上开始覆土100mm

18、对直埋电缆铺放盖板(或普通砖)

19、再对电缆沟回填土,压实。

20、安装电缆标示桩

21、安装接地箱及接地线,对接地箱电压限制器做试验。

22、35KV电缆在终杆塔上接线。

机电设备部

2019年7月17日星期三。

35kv电缆耐压试验标准

35kv电缆耐压试验标准

35kV电缆的交流耐压试验标准根据GB/T12706-2008标准要求,有两种不同的试验方案:

1.例行耐压试验:

●施加交流电压65kV/30min或91kV/5min。

2.出厂试验:

●施加交流电压65kV/30min或91kV/5min。

此外,除了耐压试验,35kV和10kV电缆还需要进行局部放电试验,这个试验通常由电缆生产厂家或专业检测机构进行。

在进行耐压试验时,应注意以下几点:

◆使用合适的实验变压器,容量应大于50kVA。

◆电压等级至少应大于额定电压的3倍。

◆配备4倍额定电压的高压硅堆。

◆电缆头硬外皮应拨开,长度大于500mm,并固定高于地面一米。

◆使用无水酒精或四氯化碳清洁电缆表面。

◆试验过程中应使用放电电阻对电缆进行放电。

35KV电缆敷设作业指导书

泗县深能马鞍山一期20兆瓦地面光伏电站项目35KV电缆敷设作业指导书中国能源建设集团江苏省电力建设第三工程有限公司泗县深能马鞍山光伏项目部(章)二0一六年四月十一日批准:年月日审核:年月日年月日年月日编写:年月日年月日目录一、工程概况 (1)二、编制依据 (4)三、施工准备 (4)1、施工人员配备 (4)2、组织相关工种的作业人员 (4)3、施工工器具配备 (4)四、施工方法 (5)1、电缆管的加工配制与安装 (5)2、电缆沟开挖 (5)3、电缆敷设 (6)五、35KV电缆终端头、接头的制作 (6)1、冷缩电缆终端安装的基本要求 (6)2、制作电缆终端和接头前,符合下列要求 (7)3、冷缩电缆终端安装的基本操作工艺 (7)六、质量检验 (8)1、主要设备材料检验要求 (8)2、电缆工程质量检验要求见下表 (9)七、质量保证措施 (15)1、措施规程 (15)2、工期保证措施 (15)八、安全、文明施工保证措施 (15)1、安全措施 (15)2、文明施工措施 (16)3、强制性条文实施 (16)4、环境因素评价 (17)5、危害辨识与风险评价 (17)35KV电缆敷设作业指导书一、工程概况本项目为泗县深能马鞍山一期20兆瓦地面光伏电站项目位于安徽省泗县黑塔镇马鞍山。

本项目设计安装容量为20MW,其并网电压为35KV。

泗县深能马鞍山一期20兆瓦地面光伏电站项目35kv集电线路工程包括:35kv电缆敷设、35kv电缆终端接头制作及安装。

二、编制依据1、《电气装置安装工程电缆线路及验收规范》GB50168—2006;2、《电气装置安装工程质量检验及评定规程》DL/T5161-2002;3、《电力建设安全工作规程》(变电所部分)DL5009.3-2007;4、《工程建设标准强制性条文》电力工程部分 2011年版;5、国家电网公司《输变电工程施工质量监督检查大纲》 2013版。

三、施工准备1、施工人员配备电缆工程施工人员由2个技术负责、4个电气施工人员、4个高压电工、4个焊工、20个力工组成。

交联电缆敷设后直流耐压试验时泄漏电流偏大

为什么35kV交联电缆敷设后直流耐压试验时泄漏电流偏大?1、引言直流耐压及泄漏电流试验是中压交联聚乙烯(XLPE)绝缘电力电缆敷设、安装完毕后,所要进行的试验项目,其目的是为了考核电缆施工、安装质量。

但是,在进行该项试验时,如果电缆端部处理方式不当,往往会对试验结果产生影响,引发不必要的产品质量纠纷和麻烦。

2、电缆端部的电场特性众所周知,在进行电力电缆的电气绝缘性能试验时,事先要对电缆端头进行处理,电缆电压等级越高,这种处理要求越严格,对中压XLPE电缆而言,就需对电缆端头的外半导电层进行一定长度的切削,但由此却改变了电缆端部的电场分布,具体情况如下:(1)引起电缆端部屏蔽切断处电场集中,是电缆试验及运行中击穿的薄弱环节。

(2)附加了沿绝缘表面的轴向电场,存在沿绝缘表面的放电现象。

经过上述处理的交联电缆端部,如在试验时,不配用合适的试验终端对弱点进行补强改善,消除端部表面泄漏影响,而直接进行直流耐压及泄漏电流试验,很容易产生不正确的测试结果,误判电缆敷设安装或生产制造过程存在质量问题。

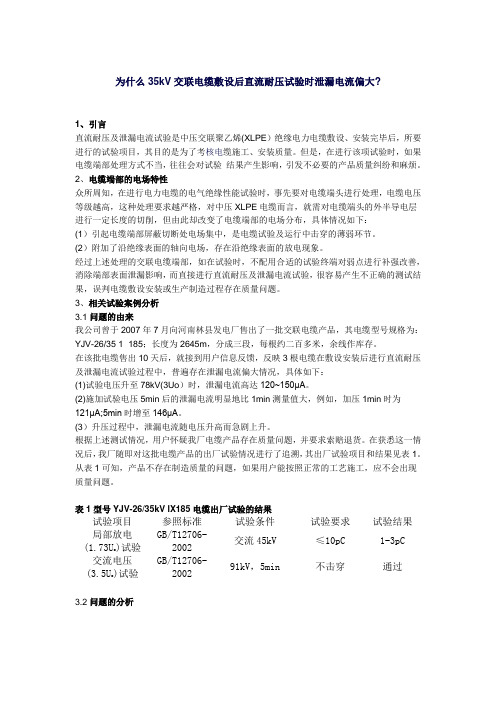

3、相关试验案例分析3.1 问题的由来我公司曾于2007年7月向河南林县发电厂售出了一批交联电缆产品,其电缆型号规格为:YJV-26/35 1×185;长度为2645m,分成三段,每根约二百多米,余线作库存。

在该批电缆售出10天后,就接到用户信息反馈,反映3根电缆在敷设安装后进行直流耐压及泄漏电流试验过程中,普遍存在泄漏电流偏大情况,具体如下:(1)试验电压升至78kV(3Uo)时,泄漏电流高达120~150μA。

(2)施加试验电压5min后的泄漏电流明显地比1min测量值大,例如,加压1min时为121μA;5min时增至146μA。

(3)升压过程中,泄漏电流随电压升高而急剧上升。

根据上述测试情况,用户怀疑我厂电缆产品存在质量问题,并要求索赔退货。

在获悉这一情况后,我厂随即对这批电缆产品的出厂试验情况进行了追溯,其出厂试验项目和结果见表1。

35kv高压电缆交流耐压试验标准

35kv高压电缆交流耐压试验标准本标准规定了35kv高压电缆的交流耐压试验方法、试验电压等级、试验电流频率、试验电场强度、试验波形及冲击电压、试验操作方式、试验持续时间、试验合格判定标准以及安全措施和注意事项。

本标准适用于35kv高压电缆的交流耐压试验,以确保电缆的电气性能和安全使用。

1. 电缆类型与规格本标准适用于35kv高压电缆,其绝缘材料可采用交联聚乙烯、聚氯乙烯等。

电缆应符合相关国家和行业标准,并具有相应的产品合格证明文件。

2. 试验电压等级交流耐压试验的电压等级应按照相关规定执行。

通常情况下,可按照电缆额定电压的1.5倍进行选择。

在特殊情况下,如电缆长度较长、敷设环境复杂等,应适当提高试验电压等级。

3. 试验电流频率交流耐压试验的电流频率应与电网频率保持一致,一般为50Hz。

在特殊情况下,如需要测试电缆的谐振频率等,应按照相关规定执行。

4. 试验电场强度在交流耐压试验中,应将电缆绝缘材料调整到规定的电场强度下进行测试。

通常情况下,电场强度不应超过额定电压下电缆绝缘材料所能承受的最大电场强度。

在特殊情况下,如需要测试电缆的耐压性能等,应适当提高电场强度。

5. 试验波形及冲击电压交流耐压试验的波形一般采用正弦波或方波。

在特殊情况下,如需要测试电缆的绝缘性能等,应按照相关规定执行。

冲击电压是指电缆在受到瞬间高电压冲击时所能承受的最大电压值。

在交流耐压试验中,应根据实际情况选择适当的冲击电压等级进行测试。

6. 试验操作方式交流耐压试验的操作方式一般采用工频高压发生器进行加压测试。

在特殊情况下,如需要测试电缆的谐振频率等,应采用其他适当的测试方法进行测试。

同时,在进行交流耐压试验时,应将电缆敷设在平稳的地面上,并使用适当的支撑物将电缆托起,以确保电缆与地面之间没有接触。

7. 试验持续时间交流耐压试验的持续时间应根据电缆的长度、敷设环境等因素进行适当调整。

通常情况下,耐压试验的持续时间不应少于1分钟。

35KV电缆试验

1、根据GB/T12706-2008标准要求26/35kV交联聚乙烯电缆的出厂时50HZ工频交流耐压试验是施加交流电压2.5U0 30min (65kV/30min)或3.5U0 5min (91kV/5min)。

U0指得时相电压26KV不是线电压35KV。

2、26/35kV交联聚乙烯电缆交接时0.1HZ低频耐压试验电压为

3U0/5min (78KV/5min)

3、26/35kV交联聚乙烯电缆新作终端或接头后0.1HZ低频耐压试验电压为3U0/5min (78KV/5min)

4、运行中26/35kV交联聚乙烯电缆试验周期标准为3~6年,预试时0.1HZ低频耐压试验电压为2.1U0/5min (55KV/5min)

5、正常情况下可以执行试验周期标准最低限3年,特殊情况下可以适当缩短试验周期,试验电压标准不变仍为1.8U0/5min(47KV/5min)对于运行年久(如5年以上)的电缆线路,可采用较低的电压或较短的时间,在考虑电缆线路的运行时间、环境条件、击穿历史和试验目的后,协商确定试验电压和时间。

35kv电缆试验方案

35kv电缆试验方案一、试验目的35kV电缆试验方案的目的是为了评估电缆的质量和性能,确保其能够安全可靠地运行。

本试验方案旨在验证电缆的绝缘强度、导电性能和耐压试验。

二、试验对象本试验方案适用于35kV交联聚乙烯绝缘电力电缆。

三、试验设备1. 交流耐压试验仪:用于进行耐压试验。

2. 直流高压试验仪:用于进行直流耐压试验。

3. 电阻测试仪:用于测试电缆的导体电阻值。

4. 介质损耗测试仪:用于测试电缆的介质损耗角正切值。

四、试验步骤1. 绝缘强度试验a. 将试验样品安装在试验设备上,注意正确连接电缆的相应端子。

b. 依据相关标准的要求,设置试验电压和试验时间。

c. 施加试验电压后,进行试验时间内的绝缘强度测试。

d. 记录试验结果,并评估试验样品的绝缘强度是否满足要求。

2. 导电性能试验a. 使用电阻测试仪测量电缆的导体电阻值。

b. 根据标准规定的要求,判断导体电阻是否符合规范。

3. 耐压试验a. 使用交流耐压试验仪进行耐压试验。

b. 根据标准规定的要求,设置试验电压和试验时间。

c. 施加试验电压后,进行规定时间的耐压试验。

d. 观察试验过程中是否有击穿、闪络等现象,并记录试验结果。

4. 直流耐压试验a. 使用直流高压试验仪进行直流耐压试验。

b. 根据标准规定的要求,设置试验电压和试验时间。

c. 施加试验电压后,进行规定时间的耐压试验。

d. 观察试验过程中是否有击穿、闪络等现象,并记录试验结果。

5. 介质损耗试验a. 使用介质损耗测试仪进行电缆的介质损耗测试。

b. 根据标准要求,设置测试频率和测试电压。

c. 将电缆连接至测试仪器并进行测试。

d. 根据测试结果判断电缆的介质损耗是否符合要求。

五、试验结果及评估根据各项试验结果,评估电缆的质量和性能是否符合规定标准。

若试验结果均合格,则电缆可继续投入使用;若有不合格现象,应进行进一步的排查和修复,并重新进行试验。

六、试验记录所有的试验步骤、试验参数、试验结果和评估结论应当进行详细记录,并制作试验报告。

35kV高压电缆敷设专项施工方案(完整版)

35kV高压电缆敷设专项施工方案编制:审批:一、施工内容二、电缆走向三、箱式变压器安装四、电缆敷设五、资源配置六、施工进度计划七、安全措施35kV电缆敷设方案一、施工内容现场施工临设用电,现室外设置1000kV A箱式变压器16台,高压电缆分界箱式高压开关柜一组,位于售楼中心南侧,电源取自现场10KV 架空线路。

改造后将原有电缆拆除,将室外三台630KV A箱式变压器中的其中两台及高压电缆分界箱式高压开关柜一组移至售楼中心的东北角安置,为了满足A区的施工现场及生活区用电。

其中留于一台满足B区用电需要。

将选用电缆型号为YJLV22-10KV-3*240.电缆敷设根据现场情况分为保护管敷设和地面直埋敷设两部分。

全长计划295米,电缆敷设完毕后,首端取自现场10KV架空线路杆式高压断路器下口,末端接入高压电缆分界箱式高压开关柜,提供两台箱式变压器的负荷,所有电缆头压接完毕经过试验后通电运行。

二、电缆走向本次电缆敷设走向依据现场外线图制定。

根据现场实际勘察,基本走向为售楼中心南侧10KV架空线路高压断路器引下电源——经电缆保护管引下进入地面下——向北地面直埋敷设——沿现场施工硬化道路边缘向西直埋——经过锅炉房前面走硬化道路下侧直埋——向北直达箱式变压器调整后位置。

三、箱式变压器安装本次箱式变压器安装只是将原有的箱变及电缆分界箱移位至现在的调整位置,所含工作内容主要是吊装及搬运工作,实际施工中根据实际情况,做专项施工方案。

四、电缆敷设1、电缆敷设工艺流程图如下:2、电缆进场检查验收:电缆进场后,必须对电缆进行详细的检查验收,检查电缆的外观、规格型号、电压等级、长度、合格证、耐热阻燃的标识。

3、电缆敷设准备3.1、技术准备。

认真研究电气施工图,掌握电缆的分布走向情况,在过路面、转弯等管道交叉处进行详细勘察。

3.2、人员、机具准备。

敷设电缆需要大量的人员,电缆敷设前,根据电缆的数量及电缆敷设进度安排,提前做好人员的准备工作,保证敷设电缆时人员满足施工要求,同时对进场人员进行安全技术培训。

为什么35kV交联电缆敷设后直流耐压试验时泄漏电流偏大

为什么35kV交联电缆敷设后直流耐压试验时泄漏电流偏大?为什么35kV交联电缆敷设后直流耐压试验时泄漏电流偏大?湖南湘能电工股份有限公司蒋志红1、引言直流耐压及泄漏电流试验是中压交联聚乙烯(XLPE)绝缘电力电缆敷设、安装完毕后,所要进行的试验项目,其目的是为了考核电缆施工、安装质量。

但是,在进行该项试验时,如果电缆端部处理方式不当,往往会对试验结果产生影响,引发不必要的产品质量纠纷和麻烦。

2、电缆端部的电场特性众所周知,在进行电力电缆的电气绝缘性能试验时,事先要对电缆端头进行处理,电缆电压等级越高,这种处理要求越严格,对中压XLPE电缆而言,就需对电缆端头的外半导电层进行一定长度的切削,但由此却改变了电缆端部的电场分布,具体情况如下:(1)引起电缆端部屏蔽切断处电场集中,是电缆试验及运行中击穿的薄弱环节。

(2)附加了沿绝缘表面的轴向电场,存在沿绝缘表面的放电现象。

经过上述处理的交联电缆端部,如在试验时,不配用合适的试验终端对弱点进行补强改善,消除端部表面泄漏影响,而直接进行直流耐压及泄漏电流试验,很容易产生不正确的测试结果,误判电缆敷设安装或生产制造过程存在质量问题。

3、相关试验案例分析3.1 问题的由来我公司曾于2007年7月向河南林县发电厂售出了一批交联电缆产品,其电缆型号规格为:YJV-26/35 1×185;长度为2645m,分成三段,每根约二百多米,余线作库存。

在该批电缆售出10天后,就接到用户信息反馈,反映3根电缆在敷设安装后进行直流耐压及泄漏电流试验过程中,普遍存在泄漏电流偏大情况,具体如下:(1)试验电压升至78kV(3Uo)时,泄漏电流高达120~150μA。

(2)施加试验电压5min后的泄漏电流明显地比1min测量值大,例如,加压1min时为121μA;5min时增至146μA。

(3)升压过程中,泄漏电流随电压升高而急剧上升。

根据上述测试情况,用户怀疑我厂电缆产品存在质量问题,并要求索赔退货。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 1) 试验电压升至 78 kV ( 3U 0) 时, 泄漏电流高 达 75~90 A。

( 2) 施加试验电压 5 min 后的泄漏电流明显地 比 1 m in 测量值大, 例如, 加压 1 min 时为 78 A; 5 m in 时增至 85 A。

( X injiang Special Electric Apparat us Co . , L td. , Wire and Cable Plant, Chang ji 831100, Xinjiang, China ) Abstract: D ur ing the after -installatio n test of 35 kV XL PE ca bles, impro per tr eatment o f cable ter minatio n ma y have adver se affect on the test result s. T his paper analy sed the cause responsible fo r the a. m . phenomeno n and reco mmended measur es and metho ds for impr ov ement . Key words: XL P E; pow er cable; d. c. v oltag e test; leakag e cur rent; test ter minatio n

3. 4 验证试验 为了验证上述分析的正确性, 我们随即将施工

现场需要复试的电缆两端外屏蔽层剥切约 20 cm , 并将我厂局部放电试验专用 35 kV 级油杯型试验 终端安装在电缆端部, 然后注入变压器油, 将屏蔽切 口浸没, 最后施加直流电压, 并观察泄漏电流的变化 情况如下:

( 1) 升压过程中泄漏电流变化几乎为零, 波动 范围只有 1~2 A;

析探讨了造成上述现象的原因, 并提出了改进措施 和方法。

关键词: 交联聚乙烯; 电力电缆; 直流耐压试验; 泄漏电流; 试验终端

中图分类号: T M 247. 1

文献标识码: B

文章编号: 31-1392( 2003) 06-0037-03

After-install ation test of 35 kV XLPE cabl es and the applicati on of test termination ZHANG Ji-peng

( 3) 升压过程中, 泄漏电流随电压升高而急剧 上升。

根据上述测试情况, 用户怀疑我厂电缆产品存 在质量问题, 并要求索赔退货。在获悉这一情况后, 我厂随即对这批电缆产品的出厂试验情况进行了追 溯, 其出厂试验项目和结果见表 1。 从表 1 可知, 产品不存在制造质量的问题, 如果 用户能按照正常的工艺施工, 应不会出现质量问题。

( 2) 复试试验步骤: 1) 将电缆两端外半导电层剥切的 70 cm ( 参照 电缆附件制作时, 终端外半导电层切削长度) , 用无 水酒精清洁绝缘表面; 2) 将剥除了外半导电层的电 缆两端头用绝缘支架托起, 并距地面约 40 cm, 两端 裸露在空气中; 3) 试验设备不接电缆, 空载升压观 察设备杂散电流为 1 A; 4) 将高压引线与电缆导 电线芯相接, 铜带屏蔽、钢带铠装和试验设备地线分 别可 靠 的接 地; 5) 平 缓 升 压 至 试 验 电 压 78 kV ( 3U0) 的 0. 25, 0. 5, 0. 75, 1. 0 倍, 测试泄漏电流( 见 表 2) ; 6) 将电压降至零, 放电 完毕后, 关闭试验电 源。

( 2) 试验电压 78 kV 时, 持续 5 min 时的泄漏 电流为 1 A; 1 min 时也只有 4 A, 由此可见, 持续 5 min 时泄漏电流明显小于 1 m in 时的泄漏电流;

( 3) 升压过程中, 泄漏电流无迅速增加现象, 也 无异常放电现象。相应的测试数据见表 3。

表 3 型 号 YJV22-26/ 35 kV 1× 240 电缆 安装试 验终 端后 试验结果

提高工人的技术素质, 要求参加制作者技术熟 练, 细心谨慎, 严格按有关操作技术规程进行, 以确 保电缆中间连接头和终端头的制作质量。

电缆中间连接头和终端头的制作, 在材料上已 逐步改用新型的硅橡胶预制式接头。它是在总结并 克服热缩电缆头缺点的基础上专门研制 的新型产 品, 适用于交联电缆的接头, 并可达到 IEC 标准。

( 下转第 40 页)

No . 6 2003

Electr ic W ire & Cable

Dec. , 2003

( 4) 电缆长期过负荷运行也会导致故障 根据 水电部的技术规程规定, 各种规格的电缆在环境温 度为 25 °C时, 其载流量都有十分明确限制指标。在 冬季, 由于环境温度低, 电缆的运行条件好一些; 当 夏季来临, 环境温度较高时, 散热不好, 如果电缆再 处于过负荷运行时, 电缆本身就会发热, 长期的过负 荷运行造成电缆长期发热, 加之散热又不好, 势必加 剧整根电缆的绝缘的老化, 留下事故的隐患。

交流电压 GB12706 65 kV , 5 min

( 3. 5U 0) 试验 —1991

≤10 pC 不击穿

1~3 pC 通过

3. 2 问题的分析 为了查明问题产生的原因, 我们对电缆的敷设

施工情况进行了查看, 并对其中的一根电缆按照用 户的试验方法进行了复试观察, 相关情况如下:

( 1) 敷设安装情况: 6 根电缆水平、平行敷设于 同一个电缆沟内, 经巡线检查, 未发现电缆外观有施 工损伤现象, 排除了电缆施工安装质量问题。

No . 6 2003

Electr ic W ire & Cable

Dec. , 2003

表 1 型号 YJV22-26/ 35 kV 1×240 电缆出厂试验的结果 试验项目 参照标准 试验条件 试验要求 试验结果

局部放电 GB12706 ( 1. 5U 0) 试验 —1991

交流 39 k V

高压引线表面及高压引线与导电线芯连接处, 开始 出现丝丝的放电声, 电压越高, 放电声越大。

( 2) 当电压超过大约 40 kV 后并继续升压, 发 现泄漏电流有一个迅速增大的过程。

( 3) 电压升到 78 kV 进行耐压试验时, 微安表 指针摆动幅度较大, 持续时间 5 m in 时, 泄漏电流可 达 100 A。

众所周知, 在进行电力电缆的电气绝缘性能试 验时, 事先要对电缆端头进行处理, 电缆电压等级越 高, 这种处理要求越严格, 对中压 XL P E 电缆而言, 就需对电缆端头的外半导电层进行一定长度的切 削, 但由此却改变了电缆端部的电场分布, 具体情况 如下:

( 1) 引起电缆端部屏蔽切断处电场集中, 是电 缆试验及运行中击穿的薄弱环节。

( 4) 电压升到 78 kV 持续 5 min 泄漏电流明显 大于 1 m in 的测试值, 并有继续上升的趋势。

·38 ·

复试结果与用户反映的情况基本一致, 从试验 结果看, 似乎电缆存在质量问题。但升压过程中电缆 端部的放电现象却引起了我们的高度重视, 根据我 厂进行局部放电试验的实践经验可知, 对于 26/ 35 kV 级交联电缆, 端部切削外半导电层约 20 cm, 如 不使用试验终端, 而将线芯直接与高压线连接, 裸露 在空气中升压( 交流电压) , 也会出现上述的类似现 象, 但电缆端头接入试验终端后, 这种现象完全可以 避免和消除。

表 2 型号 YJV22-26/ 35 kV 1×240 电缆复试的试验结果

直流试验 电压/k V

1 min

不同时间的泄漏电流 / A 2 m in 3 min 4 min 5 min

20

6

39

15

59

40

78

84

90

92

95

98

3. 3 复试过程中试验现象的观察 ( 1) 随着电压的逐渐升高, 电缆端部绝缘表面、

师. 作者地址: 新疆昌吉市延安南路 52 号[ 831100] .

试验, 很容易产生不正确的测试结果, 误判电缆敷设 安装或生产制造过程存在质量问题。

3 相关试验案例分析

3. 1 问题的由来 我厂曾于 2003 年 4 月向一石油部门售出了一

批交联电缆产品, 其电缆型号规格为: YJV 22-26/ 35 1×240; 长度为 645 m; 数量为 6 根。

直流试验 电压/ kV

1 min

不同时间的泄漏电流 / A 2 min 3 min 4 min 5 mi n

20

1

39

1

59

2

78

4

3

2

2

1

从表 2、表 3 使用试验终端前后测试数据的对 比情况及整个事件调查处理过程的分析, 最终可确 认造成我厂出售的交联电缆敷设安装后直流耐压试 验过程中泄漏电流偏大原因是: 用户对交联电缆端 部屏蔽层切削后引起电场集中的现象认识不清, 未 采用试验终端来加以改善, 从而导致试验过程中电 缆端部发生电晕放电、对地的杂散电流的产生, 以及 沿绝缘表面泄漏电流的产生。而我们需测试的仅仅 是电缆绝缘的径向泄漏电流, 即体积泄漏电流。正是 由于这两种电流的产生造成了测试结果偏大, 导致 用户对我厂产品质量的误判。

2 降低电缆故障率的改进措 施

2. 1 要科学合理的调度 对已投运的电缆, 要科学合理调度, 尽量避免超

负荷运行状况, 做好预防性试验工作, 定期对电缆进 行耐压试验, 及时加强薄弱环节, 消除运行过程的事 故隐患。对运行时间较长的电缆要适当延长试验周 期, 降低耐压标准。 2. 2 注意拉开各电缆终端头的间距

配用红外线测温仪, 对电缆的关键部位进行温 度监测, 同时作好原始记录, 要根据具体情况调整巡 检周期。以冬季少、夏季多, 一般每周 1 次为宜, 以便