曲面加工时刀具路径优化

JDPaint5.0刀具路径与JDPaint4.0刀具路径比较

JDPaint5.0刀具路径与JDPaint4.0刀具路径比较(技术支持部:回文刚2004-4-2)2004年1月份我们公司正式推出JDPaint5.0软件,来取代以前使用的JDPaint4.0软件。

在这次软件升级中,各个部分都有很大的改变,在刀具路径方面也有较大的变化。

下面在这方面进行一下粗略的比较,以便于分公司推行5.0软件。

(一)平面雕刻5.0软件的平面雕刻部分命令方法基本上和4.0是一样的。

但是在加工效果和效率上有明显的差别。

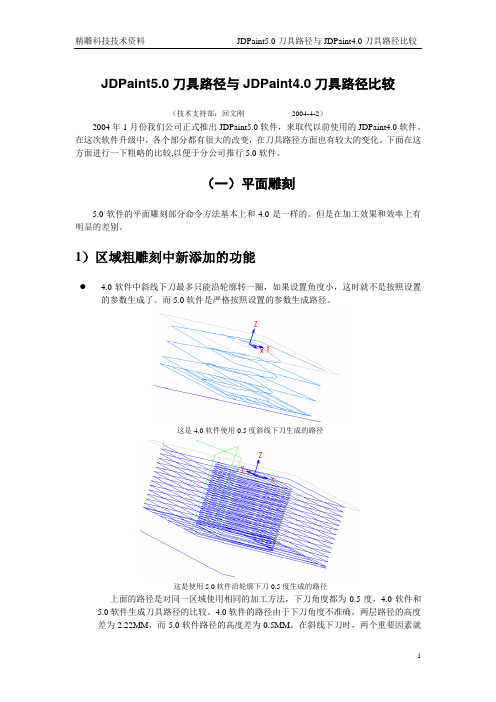

1)区域粗雕刻中新添加的功能4.0软件中斜线下刀最多只能沿轮廓转一圈,如果设置角度小,这时就不是按照设置的参数生成了。

而5.0软件是严格按照设置的参数生成路径。

这是4.0软件使用0.5度斜线下刀生成的路径这是使用5.0软件沿轮廓下刀0.5度生成的路径上面的路径是对同一区域使用相同的加工方法,下刀角度都为0.5度,4.0软件和5.0软件生成刀具路径的比较。

4.0软件的路径由于下刀角度不准确,两层路径的高度差为2.22MM,而5.0软件路径的高度差为0.5MM。

在斜线下刀时,两个重要因素就是下刀角度和最大吃刀深度。

下刀角度要小于副刃偏角。

4.0软件的刀具路径实际下刀角度为1.6度,几乎等于副刃偏角,这样斜线下刀的作用就没有了。

最大吃刀深度4.0是5.0的4倍多,这样相同的情况下,刀具变形就增大了4倍,非常容易出现断刀现象。

● 5.0软件中,在开槽中增加了切削量均匀的功能。

这个功能是针对锥刀开槽添加的。

由于锥刀在加工深度上越大,加工的宽度就越大,切削量也就随之变大。

这样的加工实际上是不等量加工,影响加工效率和刀具寿命。

等的每等的不使用切削量均匀生成的路径使用切削量均匀生成的路径但是,当刀尖非常小的时候,使用等量切削第一刀的加工量太大,非常容易出现断刀的现象。

一般来说,这个功能使用在0.4以上的锥刀。

●在5.0软件的区域粗雕刻中,也增加了折线下刀,螺旋下刀的功能。

这两种下刀方法都可以降低下刀时的最大吃刀深度。

复杂曲面加工中等距双NURBS刀具路径高效插补方法

复杂曲面加工中等距双NURBS刀具路径高效插补方法刘晓健;张树有;魏栋;王自立【摘要】为降低复杂曲面加工中采用相同节点向量生成等距双非均匀有理B样条(NURBS)刀具路径的插补误差并提升插补实时性,提出一种基于改进协同进化遗传算法及三阶导出Newton型参数计算的双NURBS刀具路径插补方法.基于误差控制选取部分刀具中心点和刀轴点离散数据,并采用同一节点向量构造双NURBS曲线,利用协同进化遗传算法调整刀轴点曲线的权重值,以降低曲线的拟合误差从而提高插补精度.实际插补时,采用三阶导出Newton方法提高插补参数的计算精度,以进一步降低插补误差,减少参数计算时间.仿真实验表明,与其他方法相比,该算法能够有效降低插补误差、提升插补实时性.%To reduce the interpolation error of dual-NURBS tool paths by using the same node vector and to improve real time performance in the process of sculptured surfaces machining,a double-NURBS interpolation algorithm based on improved Cooperative Co-evolutionary Genetic Algorithms (CCGA) and Newton-like parameter calculating was proposed.Based on the error control,some of the cutter tip points and cutter points were selected to construct dual-NURBS curves with same node vector.To reduce the fitting error and improve the interpolation precision,weights of cutter points NURBS curve were adjusted with improved CCGA algorithms.Newton-like algorithm was utilized to calculate parameter in the process of NURBS interpolation so that interpolation error and calculation time were further reduced.The experimental result showed that the proposed algorithm could effectivelyimprove the interpolation accuracy and real time performance by comparing to other methods.【期刊名称】《计算机集成制造系统》【年(卷),期】2017(023)006【总页数】10页(P1286-1295)【关键词】双非均匀有理B样条;五轴加工;协同进化遗传算法;参数同步【作者】刘晓健;张树有;魏栋;王自立【作者单位】浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027;浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027【正文语种】中文【中图分类】TP391复杂曲面的加工制造在航空航天、国防、汽车等行业具有重要意义,由复杂曲面构成的零部件被广泛应用于航空发动机、大型汽轮机、汽车精密模具等产品的生产制造中。

Mastercam曲面加工策略及应用经验

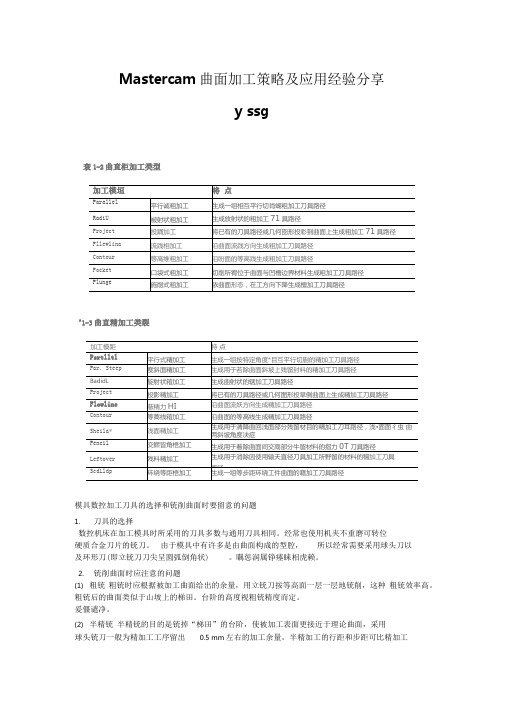

Mastercam曲面加工策略及应用经验分享y ssg衰1-2曲直柜加工类型^1-3曲直精加工类裂模具数控加工刀具的选择和铳削曲面时要留意的问题1.刀具的选择数控机床在加工模具时所采用的刀具多数与通用刀具相同。

经常也使用机夹不重磨可转位硬质合金刀片的铳刀。

由于模具中有许多是由曲面构成的型腔,所以经常需要采用球头刀以及环形刀(即立铳刀刀尖呈圆弧倒角状) 。

瞩惩润属铮瘗睐相虎赖。

2.铳削曲面时应注意的问题(1)粗铳粗铳时应根据被加工曲面给出的余量,用立铳刀按等高面一层一层地铳削,这种粗铳效率高。

粗铳后的曲面类似于山坡上的梯田。

台阶的高度视粗铳精度而定。

爰僵谴净。

(2)半精铳半精铳的目的是铳掉“梯田”的台阶,使被加工表面更接近于理论曲面,采用球头铳刀一般为精加工工序留出0.5 mm左右的加工余量。

半精加工的行距和步距可比精加工大。

残鹫楼(3)精加工最终加工出理论曲面。

用球头铳刀精加工曲面时,一般用行切法。

对于开敞性比较好的零件而言,行切的折返点应选在曲表的外面,即在编程时,应把曲面向外延伸一些。

对开敞性不好的零件表面,由于折返时,切削速度的变化,很容易在已加工表面上及阻挡面上,留下由停顿和振动产生的刀痕。

所以在加工和编程时,一是要在折返时降低进给速度,二是在编程时,被加工曲面折返点应稍离开阻挡面。

对曲面与阻挡面相贯线应单作一个清根程序另外加工,这样就会使被加工曲面与阻挡面光滑连接,而不致产生很大的刀痕。

配铜极镇桧猪哉锥。

(4)球头铳刀在铳削曲面时,其刀尖处的切削速度很低,如果用球刀垂直于被加工面铳削比较平缓的曲面时,球刀刀尖切出的表面质量比较差,所以应适当地提高主轴转速,另外还应避免用刀尖切削。

强贸摄尔霁毙痍砖卤尾。

(5)避免垂直下刀。

平底圆柱铳刀有两种,一种是端面有顶尖孔,其端刃不过中心。

另一种是端面无顶尖孔,端刃相连且过中心。

在铳削曲面时,有顶尖孔的端铳刀绝对不能像钻头似的向下垂直进刀,除非预先钻有工艺孔。

机械加工中心刀具路径规划与优化

机械加工中心刀具路径规划与优化一、引言随着机械加工中心技术的发展,刀具路径规划与优化在数控加工领域变得越来越重要。

合理的刀具路径规划不仅可以提高加工效率,还能减少刀具磨损,延长刀具使用寿命,并且降低了由于刀具插入造成的机械振动和噪音。

本文将探讨机械加工中心刀具路径规划与优化的方法和技术。

二、机械加工中心刀具路径规划1. 刀具路径规划的基本原则在机械加工中心中,刀具路径规划的基本原则主要包括以下几点:(1)保证刀具的安全性:刀具路径应尽可能避免刀具与加工区域以外的零件接触,以防止碰撞和损坏。

(2)保证加工效率:刀具路径应优化选取,使得刀具能够在最短的时间内完成加工任务。

(3)减少刀具的摆动和振动:刀具路径应尽可能降低刀具在加工过程中的摆动和振动,以避免对机床和刀具的损坏。

2. 刀具路径规划的方法(1)直线插补方法:根据零件的几何形状和加工要求,采用直线插补的方式确定刀具路径。

这种方法简单直观,但对于复杂形状的零件,刀具路径可能不够优化。

(2)圆弧插补方法:根据零件的曲线轮廓,采用圆弧插补的方式确定刀具路径。

圆弧插补方法能够更好地适应零件的曲线形状,提高加工效率和精度。

(3)曲面插补方法:对于复杂曲面零件的加工,采用曲面插补的方式确定刀具路径。

曲面插补方法可以根据曲面的特性,确定最优的刀具路径,提高加工效率和表面质量。

三、机械加工中心刀具路径优化1. 刀具路径长度优化刀具路径长度是影响加工效率的一个重要指标,路径长度越短,加工时间也就越短。

因此,如何优化刀具路径长度成为了一个研究的重点。

常用的优化方法包括遗传算法、模拟退火算法等。

这些算法可以通过优化选择最优的刀具路径,以达到最短的路径长度。

2. 刀具路径平滑优化在刀具路径规划过程中,刀具的运动轨迹应尽量平滑,以减少机床振动和噪音的产生。

这可以通过数学优化方法来实现,如贝塞尔曲线、样条曲线等。

这些曲线可以更好地拟合零件的形状,使刀具路径更加平滑。

3. 刀具路径避免重复工作优化在刀具路径规划过程中,避免刀具重复工作也是一项重要的优化内容。

JDPaint V5.19刀具路径升级说明

JDPaint V5.19刀具路径升级说明一、刀具路径部分1、新增的路径功能1) 曲面精加工增加“角度分区走刀方式”;角度分区功能的特点是:●平行截线适合于平坦的曲面,等高外形适合于陡峭的曲面,当模型由平坦和陡峭两部分组成时,该功能可以根据曲面坡度区分平行截线和等高外形的加工区域,并生成相应的刀具路径,如图1所示;●和手工定义加工范围相比,该功能的适应性更易用,结果更加准确;图1角度分区路径2) 增加“残料高度清根”加工方法;残料高度清根功能的特点是:●只在上把刀具未加工到的尖角或者狭缝位置生成路径 ,加工效率比较高;●该功能特别适合于浮雕曲面加工;如图2a所示,使用直径为4的球头刀加工该曲面,窄缝加工不到位,使用直径为2的球头刀进行残料清根加工,就可以将窄缝加工到位,路径如图2b所示。

图2a直径为6的球头刀生成的平行截线路径图2b直径为2的球刀生成的残料高度清根路径3) 增加“加工保护面”;加工保护面功能的特点是:●使用辅助曲面限定加工范围,比起曲线限定的方法更加直观;●比曲线限定加工范围的可靠性高,可以减少编程;如图3所示,上面的面是保护面,生成的路径会在中间断开,从保护面上面通过。

这项功能在模具加工中有广泛的应用。

图3保护面路径4) 增加“自动调整过切路径”的功能;自动调整过切路径功能的特点是:●对生成的路径自动进行干涉检查,调整过切的路径点,使用起来很方便;●该功能放在计算设置页面的雕刻精度里;下图4a生成的路径中间有过切,选择了自动调整过切路径,生成的路径如图4b所示,中间过切的路径被处理了。

图4a路径发生过切图4b调整过切后的路径5)增加“删除边界路径点”的功能;删除边界路径点功能的特点是:●删除曲面边界以外的路径,使得加工路径正好走在曲面的边界上;图5a生成的路径是没有删除边界点的,路径比较长,删除了边界点的路径后,路径加工正好到位,路径比以前短了,如图5b所示。

图5a不删除边界路径点图5b删除边界路径点2、改进的路径功能1)改进了曲面精加工的“等高外形”加工路径;改进后的功能特点是:●在尖角、狭缝处也可以生成路径;●当从上向下加工时,不出现先加工下面,后加工上面的错误次序;●计算速度较JDPaint5.18有较大提升;●路径过切现象较JDPaint5.18有较大减少;使用5.18版本的软件在尖角或者狭缝处不能生成路径,如图6b、6d所示,使用5.19版本的软件,在这方面的处理就要好很多,如图下6a、6c所示。

刀具路径常见问题解答

千挑精雕网北京精雕图培训制作教程精雕图制作系列教程刀具路径常见问题解答支持网站:/刀具路径常见问题解答主要内容加工基础刀具与材料平面雕刻加工曲面雕刻加工公共参数刀具路径管理典型加工路径2.1加工基础1、什么是数控加工?数控加工就是将加工数据和工艺参数输入机床,机床的控制系统对输入信息进行运算与控制,并不断地向驱动系统发送运动脉冲信号,驱动系统将脉冲信号进行转换与放大处理,然后由传动机构驱动机床运动,从而完成零件加工。

2、数控加工一般包括那些内容?1)对图纸进行分析,确定加工区域;2)构造加工部分的几何形状;3)根据加工条件,选择加工参数,生成加工路径;4)刀具路径分析、模拟;5)开始加工;3、数控系统的控制动作包括那些?1)主轴的起、停、转速、转向控制;2)进给坐标轴的坐标、速度、进给方式(直线、圆弧等);3)刀具补偿、换刀、辅助动作(机台锁紧/松开、冷却泵等开关);4、常见的数控系统的有那些?Funuc, Siemens, Fidia, Heidenhain, Fagor, Num, Okuma, Deckel, Mitsubishi5、普通铣削和数控铣削的主要区别是什么?普通铣削的进给运动以单轴运动为主,数控铣削实现了多轴联动。

6、数控铣削加工常用的刀具是哪些?面铣刀、立铣刀、盘铣刀、角度铣刀、键槽铣刀、切断铣刀、成型铣刀。

7、数控加工中需要考虑的切削要素包括那些?主要考虑的因素是最大切除效率和主轴转速,最大切削效率决定于进给速度、吃刀深度、侧向进给量;主轴转速影响切削速度、每齿每转进给量。

8、影响切削加工的综合因素包括那些?1)机床,机床的刚性、功率、速度范围等2)刀具,刀具的长度、刃长、直径、材料、齿数、角度参数、涂层等;3)工件,材质、热处理性能、薄厚等;4)装卡方式(工件紧固程度),压板、台钳等;5)冷却方式,油冷、气冷等;9、数控铣加工的如何分类?一般按照可同时控制而且相互独立的轴数分类,常见的有两轴加工、两轴半加工、三轴加工、四轴加工、五轴加工。

数控机床技术中的加工路径规划与优化

数控机床技术中的加工路径规划与优化数控机床技术在现代制造领域中扮演着重要的角色。

而在数控机床的加工过程中,加工路径规划与优化是其中至关重要的一环。

本文将从加工路径规划与优化的概念、方法和应用方面进行阐述,以期对读者深入了解数控机床技术的加工路径规划与优化提供帮助。

加工路径规划是指在数控机床加工过程中,确定加工轨迹和顺序的过程。

一个合理的加工路径规划可以最大限度地提高加工效率和质量,减少加工成本和时间。

加工路径规划主要包括切削路径规划和刀具轨迹规划两个方面。

切削路径规划是指确定加工曲线的过程。

常用的切削路径规划方法有直线插补、圆弧插补和曲线插补等。

直线插补是在直线段上进行加工,对于简单的平面加工来说效果较好。

圆弧插补则适用于复杂曲面加工,可以通过插值算法进行计算。

曲线插补是在非直线和非圆弧部分进行加工,可以通过曲线方程进行计算。

选择合适的插补方法和加工参数可以进一步提高加工效率和质量。

刀具轨迹规划是指确定刀具的轨迹和顺序的过程。

刀具轨迹的选择和优化与加工效率和质量密切相关。

一般情况下,刀具轨迹选择时要考虑到切削力的平衡以及尽量减少换刀次数。

而在刀具轨迹优化方面,常用的方法有最短路径算法和遗传算法等。

最短路径算法是通过寻找最短路径来优化刀具轨迹,可以减少刀具的行程时间。

遗传算法则是模拟生物进化过程,通过迭代计算来寻找最优的刀具轨迹。

刀具轨迹的优化可以进一步提高加工效率和质量,减少加工成本和时间。

加工路径规划与优化在数控机床技术中的应用非常广泛。

首先,在汽车制造和航空航天等大型工件的加工过程中,合理的加工路径规划和优化可以提高加工效率和质量,降低成本和时间。

其次,在微细加工领域,加工路径的精确规划和优化对于保证加工精度和表面品质至关重要。

此外,在多通道数控机床中,加工路径的合理规划和优化可以实现多通道的同步甚至互补运动,提高加工效率和灵活性。

总之,加工路径规划与优化是数控机床技术中不可或缺的一部分。

合理的加工路径规划和优化可以提高加工效率和质量,降低成本和时间。

Mastercam曲面加工策略和应用经验分享

Mastercam曲面加工策略及应用经验分享模具数控加工刀具的选择和铣削曲面时要留意的问题1. 刀具的选择数控机床在加工模具时所采用的刀具多数与通用刀具相同。

经常也使用机夹不重磨可转位硬质合金刀片的铣刀。

由于模具中有许多是由曲面构成的型腔,所以经常需要采用球头刀以及环形刀(即立铣刀刀尖呈圆弧倒角状)。

2.铣削曲面时应注意的问题(1) 粗铣粗铣时应根据被加工曲面给出的余量,用立铣刀按等高面一层一层地铣削,这种粗铣效率高。

粗铣后的曲面类似于山坡上的梯田。

台阶的高度视粗铣精度而定。

(2) 半精铣半精铣的目的是铣掉“梯田”的台阶,使被加工表面更接近于理论曲面,采用球头铣刀一般为精加工工序留出0.5㎜左右的加工余量。

半精加工的行距和步距可比精加工大。

(3) 精加工最终加工出理论曲面。

用球头铣刀精加工曲面时,一般用行切法。

对于开敞性比较好的零件而言,行切的折返点应选在曲表的外面,即在编程时,应把曲面向外延伸一些。

对开敞性不好的零件表面,由于折返时,切削速度的变化,很容易在已加工表面上及阻挡面上,留下由停顿和振动产生的刀痕。

所以在加工和编程时,一是要在折返时降低进给速度,二是在编程时,被加工曲面折返点应稍离开阻挡面。

对曲面与阻挡面相贯线应单作一个清根程序另外加工,这样就会使被加工曲面与阻挡面光滑连接,而不致产生很大的刀痕。

(4) 球头铣刀在铣削曲面时,其刀尖处的切削速度很低,如果用球刀垂直于被加工面铣削比较平缓的曲面时,球刀刀尖切出的表面质量比较差,所以应适当地提高主轴转速,另外还应避免用刀尖切削。

(5) 避免垂直下刀。

平底圆柱铣刀有两种,一种是端面有顶尖孔,其端刃不过中心。

另一种是端面无顶尖孔,端刃相连且过中心。

在铣削曲面时,有顶尖孔的端铣刀绝对不能像钻头似的向下垂直进刀,除非预先钻有工艺孔。

否则会把铣刀顶断。

如果用无顶尖孔的端刀时可以垂直向下进刀,但由于刀刃角度太小,轴向力很大,所以也应尽量避免。

最好的办法是向斜下方进刀,进到一定深度后再用侧刃横向切削。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工模具曲面时刀具路径的优化

摘要:以我厂加工模具实际出发,从行距、步长、分区加工、行间、层间、切入切出点确定等方面研究刀具路径优化对模具曲面的影响。

在实际加工中,要得到一个优化的道具路径需要综合考虑,以便保证曲面加工质量和生产效率,曲面曲率变化较大时采用分区加工,切入切除点的选择可提高曲面加工质量和刀具使用寿命。

关键词:模具曲面、优化、刀具路径、曲面加工质量、生产效率

引言

模具铣削数控加工对象大多为曲面加工,曲面加工中最常用到刀具为球头铣刀,球头铣刀在加工曲面时被加工曲面与铣刀球面的公法线经过铣刀球面的球心,使干涉过切现象易于监测,切削运动轨迹容易控制,在复杂曲面数控加工中优先运用。

在实际加工中,工艺员在编制数控加工程序时对刀具参数、铣削方式、刀具路径等了解不透,造成模具曲面加工质量不搞,加工工时过长和刀具使用寿命降低。

当参数和路径选择不当时造成模具曲面过切甚至于模具报废。

因此,如何选择刀具路径和铣削参数对数控加工有很重要的意义。

一、球头铣刀的铣刀参数和铣削方式

球头铣刀的主要铣削参数有:刀具转速n r/min、切削深度a po mm、行距a eo mm、铣刀每齿进给量f z mm/z、进给速度v f mm/min、铣刀球面半径R mm、铣刀齿数Z

在球头铣刀加工区面时,沿刀轴方向Z方向,当a po ≤R时,球头铣刀在(R-a po )≤d z<(R-h)处为非对称铣削,在(R-h)≤d z

≤R处为对称铣削,如图1所示

(图1)a po ≤R (图2)a po >R

当a po >R 时,球头铣刀在(a po - R )≤d z <(R-h )处为非对称

铣削,在(R-h )≤d z ≤R 处为对称铣削,如图2所示

在曲面精加工时曲面加工余量较小,通常采用图1所示加工方式,而在粗加工时,通常采用图2所示加工方式。

图1图2所示中h 为残余波峰高度,也是决定曲面加工粗糙度的主要参数,存在如下关系式:

2a 22eo -

=R h

二、曲面加工时刀具路径的优化 在用CAM 软件编程加工曲面时,以UG 软件为例,由于没有科学合理的选择影响加工便面质量的2个因素,切削行距a eo 和步长L, 使得零件表面加工质量粗糙而达不到使用要求。

从2a 22

eo -=R h 可以看出,影响残余波峰高度h 的主要参数为行

距a eo ,h 越大残余波峰越高,加工表面越粗糙,反之h 越小加工表面精度越高,h 、a eo 与加工精度之间成正比关系。

但是步距也不能太

小,行距a eo越小,虽然加工精度越高,但是程序量也就越大,随之加工时间也就越长,影响了加工效率。

所以在选择时要综合考虑。

选择合适的行距a eo,还取决于刀具半径和曲面曲率的变化,一般情况下刀具半径和行距a eo之间成正比,刀具半径越大可以选择较大的行距a eo。

也可在曲面曲率越大时选择较大的行距,但这不是绝对的,曲面曲率的变化还影响到加工时间的变化,数控机床在运行程序时,为防止发生过切,在曲面曲率变化时都要进行减速,所以曲面曲率变化越大加工时间也越长。

以下图为例,这是我厂实际加工过的模具

.

(图3)(图4)(图5)图3所示为平行铣削方式,图4为同心圆铣削方式,图5为径向铣削方式。

在相同的切削深度a po 和行距a eo下,图5径向铣削获得加工精度最高,图4同心圆铣削相对较差,图3平行铣削在2种方式之间,但是图5径向铣削曲面曲率变化最大,所需求加工时间也最长,图4同心圆铣削在同一步长L上曲面曲率基本无变化,所以加工时机床不减速,加工时间也最短。

综合考虑,在减少行距a eo的基础上,采用图4的同心圆铣削,在得到较高精度的情况下提高了加工效率。

当然这中铣削方式比较使用于图示模具。

图6所示曲面当然用平行铣削方式更合适。

所以要对与不同的曲面采用不同的铣削方式。

(图6)

加工区面时对于曲面曲率变化太大的模具,采用分区域加工的方式更为合适,比如在加工30″阀门金属模具的星型法兰时,就采用了分区域加工的方式。

图8

图9 图10

图7中选择所有面整体加工,加工中区域C步距太大,加工后面非常粗糙,不满足模具的使用要求。

而把区域分割成A、B、C三个区域后再进行分区加工,这样得到的表面就比较光滑,减少钳工的打磨,从而模具精度也高。

在加工塑料模型时,为了在节省加工时间的情况下还要得到高的表面精度。

节省加工时间最有效的就是采用较大的行距a eo,前面已经分析了行距a eo是影响表面精度的主要参数,所以要想得到高的表面精度还要缩短加工时间,选择好的刀具是重重之重。

图11 图12

如图11所示,采用这种改制刀具后,在相同的切削深度a po 和行距a eo下,相比标准刀具,残余波峰h大大减小,由于这种刀具在切削过程中产生很大的切削阻力,适合切削塑料、木材这样的材料,不适合切削钢件。

用这种刀具加工模型直角处时自动形成圆角R,在数模造型时在直角处不需做倒角,减少数模造型的工作量。

图12中采用跟随周边铣削的方式,而不用平行铣削,这样在加工后,周边相当于轮廓铣削,得到的面比较光滑。

三、结论

用球头铣刀加工三维曲面工件时,所用加工方法很多,为了得到满足要求的加工精度和高的生产效率,要综合分析,不同的曲面采用最科学的行距、切入、切出、铣削方式、刀具等。

参考文献

1、张俊华,王少妮UG NX5.0数控编程完全自学手册机械工

业出版社

2、袁哲俊,刘华明刀具设计手册机械工业出版社。