第八章光刻8

第8章-干刻工艺

第八章干刻工艺8.1 Dry Etch工序的目的广义而言,所谓的刻蚀技术,是将显影后所产生的光阻图案忠实地转印到光阻下的材质上,形成由光刻技术定义的图形。

它包含了将材质整面均匀移除及图案选择性部分去除,可分为湿式刻蚀(wet etching)和干式刻蚀(dry etching)两种技术。

第五章中已经对湿式刻蚀进行了较详细的介绍。

湿式刻蚀具有待刻蚀材料与光阻及下层材质良好的刻蚀选择比(selectivity)。

然而,由于化学反应没有方向性,因而湿式刻蚀是各向同性刻蚀。

当刻蚀溶液做纵向刻蚀时,侧向的刻蚀将同时发生,进而造成底切(Undercut)现象,导致图案线宽失真,如下图所示。

图8.1 底切现象自1970年以来,元件制造首先开始采用电浆刻蚀技术(也叫等离子体刻蚀技术),人们对于电浆化学性的了解与认识也就越来越深。

在现今的半导体集成电路或LCD制造过程中,要求精确地控制各种材料尺寸至次微米大小,而且还必须具有极高的再现性,电浆刻蚀是现今技术中唯一能极有效率地将此工作在高良率下完成的技术,因此电浆刻蚀便成为半导体制造以及TFT LCD Array制造中的主要技术之一。

干式刻蚀通常指利用辉光放电(glow discharge)方式,产生包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(pattern transfer)的刻蚀技术。

干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法,广泛应用于半导体或LCD 前段制程。

在本章节中,将针对干刻蚀技术加以说明。

8.2 Dry Etch 的分类及工艺的基本原理8.2.1蚀刻技术中的术语1.各向同性与各向异性蚀刻( Isotropic and Anisotropic Etching)不同的蚀刻机制将对蚀刻后的轮廓(Profile)产生直接的影响。

如图8.2所示,纯粹的化学蚀刻通常没有方向选择性,上下左右刻蚀速度相同,蚀刻后将形成圆弧的轮廓,并在遮罩(Mask)下形成底切(Undercut),这种刻蚀被称为各向同性蚀刻。

8.2 光刻-工艺流程

硅衬底

正胶 硅衬底

负胶 硅衬底

影响显影效果的主要因素: ①曝光时间,②前烘温度和 时间,③光刻胶膜厚;④显 影液浓度、温度;⑤显影液 的搅动情况等。

6 坚膜

坚膜也叫后烘,是为了去除由于显影液的浸泡引起的胶膜软 化、溶胀现象,能使胶膜附着能力增强,抗腐蚀能力提高。

坚膜温度要高于前烘和曝光后烘烤温度

增黏处理,就是涂敷能增加光刻胶与硅片表 面附着能力的化合物。如HMDS (分子式: (H2C)6Si2NH)。

(H2C)2Si-NH-Si(CH2)2 (H2C)2Si-NH-Si(CH2)2

SiO2 Si

(d) 形成Si-O-Si(CH2) 2

3

2 涂胶

在硅片表面通过旋转涂敷的光刻胶,应厚度均匀、 附着性强、没有缺陷 工艺参数:3000~6000 rpm,胶膜厚0.5~1 mm

5

4 曝光

前烘好的衬底放在光刻机上,经与光刻版对准后, 进行曝光,接受到光辐照的光刻胶发生光化学变 化,形成潜影。关键点:

光源与光刻胶应匹配,也就是光源波长在光刻胶敏 感的光波段; 对准,是指光刻板上与衬底上的对版标记应精确对 准,这样一套光刻板各版之间的图形才能彼此套准。

光刻板

手动对版

胶

SiO2 Si

目的:对硅衬底表面进行处理,以增强 衬底与光刻胶之间的黏附性,包括:

清洗→烘烤→增黏处理

烘烤,去除衬底表面的水汽,使其彻底干燥;

(a)不浸润:θ>90º

(b)浸润:θ>90º

OH

OH

OH

OH

OH

SiO2 Si

(c) 表面有Si-OH

Si(CH2)2 O Si(CH2)2 O Si(CH2)2 O Si(CH2)2 O

第8章 光刻

5

8.2 光刻工艺

光刻包括两种基本的工艺类型:负性光刻和正性光刻。 负性光刻把与掩膜版上图形相反的图形复制到硅片表面。正性 光刻把与掩膜版上相同的图形复制到硅片上。这两种基本工艺 的主要区别在于所用光刻胶的种类不同。当曝光时,光刻胶如 何反应取决于它是负性还是正性光刻胶材料。 1.负性光刻 负性光刻的基本特征是当曝光后,光刻胶会因交联而变 得不可溶解,并会硬化。一旦硬化,交联的光刻胶就不能在溶 剂中被洗掉。因为光刻胶上的图形与投影掩膜版上的图像相反, 所以这种光刻胶被称为负性光刻胶。负性光刻胶是最早应用在 半导体光刻工艺中的光刻胶。 负性光刻胶的掩膜版是透明的石英版。掩膜版的黑色部 分是一层淀积的铬膜,它形成想得到的掩膜版图案。铬是不透 明的,不允许紫外光透过。对于负性光刻胶,在掩膜版上不透 明铬下面的区域没有被曝光,因此没有改变。光刻胶仍是软的, 当曝露在显影化学溶剂中时就会溶解。紫外光透过掩膜版透明 区域后把光刻胶硬化,所以就不会溶解在显影液中。用这种方 法,负性光刻胶得到了与掩膜版上图案相反的图形。

对于深紫外(DUV)光刻胶在100℃到110℃的热板上进 行曝光后烘焙是必要的,这步烘焙应紧随在光刻胶曝光后。 几年前,这对于非深紫外线光刻胶是一种可选择的步骤,但 现在即使对于传统光刻胶也成了一种实际的标准。

8.3.6 步骤6:显影

显影是在硅片表面光刻胶中产生图形的关键步骤。光刻 胶上的可溶解区域被化学显影剂溶解,将可见的岛或者窗口 图形留在硅片表面。最通常的显影方法是旋转、喷雾、浸润, 然后显影,硅片用去离子水(DI)冲洗后甩干。

6

8.2 光刻工艺

2.正性光刻 在正性光刻工艺中,复制到硅片表面上的图形 与掩膜版上的一样。被紫外光曝光后的区域经历了 一种光化学反应,在显影液中软化并可溶解在其中。 用这种方法,曝光的正性光刻胶区域将在显影液中 被除去,而不透明的掩膜版下的没有被曝光的光刻 胶仍保留在硅片上。由于形成的光刻胶上的图形与 投影掩膜版上的相同,所以这种光刻胶被称做正性 胶。保留下来的光刻胶在曝光前已被硬化,它将留 在硅片表面,作为后步工艺(如刻蚀)的保护层, 在接下来的工艺结束后光刻胶就被除去。在20世纪 70年代,正性光刻胶成为亚微米微光刻的主流光刻 胶,并延续至今。

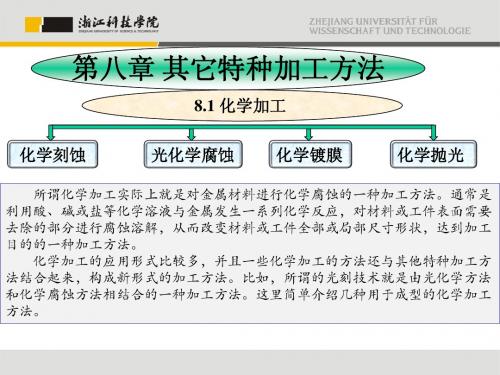

特种加工技术第8章其他特种加工方法

光电成型

原理: 利用图形照相底片和光致抗蚀剂在电镀金属基板上选择性的形成电气绝缘 膜,放入电镀液中时基板中露出的部分会析出图形,然后将涂敷的光致抗蚀剂剥 离去除的加工方法。 工艺: 1)电镀材料:常用于电沉积的金属材料有铜、镍、金、银等。 2)电镀溶液:常采用酸、碱溶液作为电镀溶液。但应避免使用强酸、强碱性溶 液等,因为这类溶液容易造成镀层剥离应力增大,降低镀层的牢固性能。 3)镀前处理:必须使基体需要电镀部分形成能剥离的薄膜。该镀层薄膜的形状 应与产品一致,并不影响镀层的牢固附着,保证电镀后便于随镀层一同剥离。 4)电镀:在通入直流或交流电的镀池中,金属基体为阴极进行电沉积。当析出 镀层=10 mm时,停止电镀,取出用水清洗、干燥、并将基础镀层剥离(用刀尖划 开镀层端部,或用胶带贴着镀层将镀层提起)。 如果基础镀层厚度尺寸还没有达到使用要求,可将基础镀层展开后进行追加电 镀,通常称之为精镀或自由镀。采用二次电镀的原因是一次析出的金属太厚时, 剥离困难,另外剥离时抗蚀膜易受损伤。从另一方面考虑,两面同时精镀的产品 质量更好。为了防止金属镀层横向生长,应在原版制备时予以补偿处理。

磁性研磨在机械零件中的应用

1)全部毛刺彻底清除。例如齿轮啮合噪音小了2 db; 2)尖角锐边钝化。如弹簧两端平面原有割手的感觉,光整后手感柔和;活塞的 环槽、活塞环的锐边得到R<0.1 mm的圆角,这利于缸套磨合及降低机油消耗; 3)去除锈蚀及氧化层。如凸轮轴开档轴段的发蓝、变色,被全部清除; 4)光整后的零件表面光亮夺目,手感光滑柔和; 5)粗糙度值大幅度下降,在原基础上分别提高0.5-1.5个等级,电镜观察(如气 缸套)表面形貌由尖锐的锯齿形变成钝化的丰满形表面; 6)零件外型发生了以微米计的尺寸变化(变化1-2 μm)但不影响形位精度; 7)零件表面显微硬度提高3-10%,表面残余拉应力改变为均匀的压应力,细化 表面组织,增加耐磨层厚度8-15倍左右; 8)零件表面呈现微观鱼鳞坑形加工纹理,这比环纹、网纹更有利于储油;加上 Ra数值低,尖角、毛刺彻底清除,从而提高了零件抗疲劳、耐磨性和抗蚀性; 9)零件加工表面及非加工表面得到光整,完成传动件的初期磨损,提高零件清 洁度;如全部磨擦副零件光整后发动机质量提高,出厂磨合期缩短>40%。 图8-6是磁性磨料研磨加工的应用实例,左图为研磨平面,右图为研磨钻头上 的螺旋面的。

第八章 光刻

• 表面张力:指的是液体中将表面分子拉向 液体主体内部的分子间吸引力。光刻胶具 有产生相对大的表面张力的分子间力,所 以在不同的光刻工艺步骤中光刻胶分子会 聚在一起,同时光刻胶的表面张力必须足 够小,从而在应用时提供良好的流动性和 硅的覆盖性。

• 存储和传送:能量会激活光刻胶的化学性质, 无论是光能还是热能,这就要求小心控制存 储和使用条件。 光刻胶使用褐色的瓶子来存储,彩色的玻璃 瓶也可以保护光刻胶,以免受杂散光的照射。 在超过存储期或较高的温度时,负胶会发生 交联,正胶会发生感光剂延迟。如果因为容 器开口而使光刻胶中的溶剂挥发,那么其粘 度会改变。

• 光敏剂:添加到光刻胶中来产生或控制聚 合物的特定反应。 光敏剂被加到光刻胶中用来限制反应光的 波普范围或者把反应光限制到某一特定波 长。

• 添加剂:不同类型的添加剂和光刻胶混合 达到特定的效果。可以阻止光刻胶没有曝 光的部分在显影过程中被溶解。负胶含有 染色剂,在光刻胶薄膜中吸收和控制光线。 正胶会有化学的抗溶解系统。

8.4.3 正胶和负胶的比较 • 直到20世纪70年代中期,负胶一直在光 刻工艺中占主导地位。 • 到了20世纪80年代,正胶才逐渐被接受。 这个转变需要改变掩模板的极性。 • 正胶和暗场掩模板组合可以减少晶圆表面 附加的针孔。 • 负胶的另一个问题是氧化。可使光刻胶膜 变薄20%。 • 正胶比负胶的成本高。

完成后光刻胶还保持软状蒸发溶剂的原因1溶剂会吸光干扰对光敏感的聚合物的正常化学反应2帮助更好的和晶圆黏结在液态的光刻胶中溶剂的成份占6585经过甩胶之后虽然液态的光刻胶已经成为固态的薄膜但仍含有1030的溶剂涂胶以后的硅片需要在一定的温度下进行烘烤使溶剂从光刻胶内挥发出来这一步骤称为前烘

第八章 光刻

8.1 简介 • 定义:光刻工艺是一种用来去掉晶圆表面 层上所 规定的特定区域的基本操作。 • 本质是把电路结构复制到以后要进行刻蚀 和离子注入的硅片上。这些结构以图形形 式制作在掩膜版上,紫外光透过掩膜版把 图形转移到硅片表面的光敏薄膜上然后用 一种刻蚀的工艺把薄膜图形成像在下面的 硅片上。

第八章光刻胶

比度大于 1。

通常正胶的对比度要高于负胶。

Microelectronic Fabrication & MEMS Technology 8

光进入光刻胶后,其强度按下式衰减

I ( z ) I 0 e z

式中,α为光刻胶的光吸收系数。设 TR 为光刻胶的厚度,则可 定义光刻胶的 光吸收率 为

I 0 I ( z ) dz 1 e T A 0 1

则其 Wmin 将增大到 0.23 m 。

Microelectronic Fabrication & MEMS Technology

6

3、对比度

对比度的定义为

D100 lg D0

1

D0

D100

对比度是上图中对数坐标下曲线的斜率,表示光刻胶区分

掩模上亮区和暗区的能力的大小,即对剂量变化的敏感程度。

Microelectronic Fabrication & MEMS Technology

18

掩膜版与光刻胶的关系

期望印在硅片上 的光刻胶结构.

光刻胶岛 Substrate

铬

石英

窗口

岛

当使用负胶时,要 求掩膜版上图形与 想要的结构相反

当使用正胶时,要 求掩膜版上图形与 想要的结构相同

19

Microelectronic Fabrication & MEMS Technology

Microelectronic Fabrication & MEMS Technology 12

8.5 正胶的典型反应

一、光化学反应

化学反应速度 k 可表示为

式中,A 、R 为常数,T 为绝对温度,EA 为化学反应激活能, 随电子状态的不同而不同。EA 越小,则在同样的温度下反应 速度越快。

8 基本光刻工艺PPT课件

4

工艺步骤 目的

对准和曝光

在掩膜版和图形在晶圆上 的精确对准和光刻胶的曝 光。负胶是聚合物

光刻胶中的感光剂是用来产生或者控制聚 合物的特定反应。如果聚合物中不添加感光剂, 那么它对光的敏感性差,而且光谱范围较宽, 添加特定的感光剂后,可以增加感光灵敏度, 而且限制反应光的光谱范围,或者把反应光限 制在某一波长的光。

15

• 添加剂 光刻胶中的添加剂主要在光刻胶薄膜中用

来吸收和控制光线,可以阻止光刻胶没有被曝 光的部分在显影过程中被溶解。 8.5 光刻胶的表现要素

从晶圆上去除光刻 胶层

氧化层 晶圆

6

如果掩膜版的图形 是由不透光的区域决 定的,称其为亮场掩 膜版;而在一个暗场 掩膜版中,掩膜版上 的图形是用相反的方 式编码的,如果按照 同样的步骤,就会在 晶园表面留下凸起的 图形。

暗场掩膜版主要 用来制作反刻金属互 联线。

亮场 暗场

7

刚才介绍了对光有负效应的光刻胶,称为负 性胶。同样还有对光有正效应的光刻胶,称为正 胶。用正性胶和亮场掩膜版在晶园表面建立凸起 图形的情况如图8.7所示。

对光刻胶的要求包括一下几个方面: • 分辨率

在光刻胶层能够产生的最小图形通常被作 为对光刻胶的分辨率。产生的线条越小,分辨 率越高。分辨率不仅与光刻胶本身的结构、性 质有关,还与特定的工艺有关,比如:曝光光 源、显影工艺等。

稀化光刻胶,通过旋转 形成薄膜

ch8光刻

第八章光刻§8.1 引言ImplantDiffusionTest/SortEtch PolishPhotoCompleted waferUnpatternedwafer Wafer startThin FilmsWafer fabrication (front-end)关键步骤一、光刻技术的特点1、光刻是将电路/器件图形转移到半导体的表面形成光刻胶图形;2、光刻是复印图象和化学作用相结合的综合性技术;3、器件的尺寸越小,集成电路的集成度越高,对光刻精度的要求就越高,难度就越大。

4、光刻与芯片的价格和性能密切相关。

光刻成本占芯片制造成本的近1/3。

线宽Substrate光刻胶二、对光刻的基本要求高分辨率;高灵敏度;低缺陷;精密的套刻对准。

分辨率高的分辨率需要将曝光波长减小到与CD几乎一样大小。

UV Wavelength(nm)WavelengthNameUV Emission Source436g-line Mercury arc lamp 405h-line Mercury arc lamp 365i-line Mercury arc lamp248Deep UV (DUV)Mercury arc lamp or Krypton Fluoride (KrF) excimer laser193Deep UV (DUV)Argon Fluoride (ArF) excimer laser 157Vacuum UV (VUV)Fluorine (F2) excimer laserVisibleRadio wavesMicro-wavesInfrared Gamma rays UVX-raysf (Hz)1010101010101010101046810121416221820λ(m)42-2-4-6-8-14-10-1210101010101010101010365436405248193157ghiDUVDUV VUV λ(nm)Common UV wavelengths used in optical lithography.套准精度Top view of CMOS inverterPMOSFET NMOSFETCross section of CMOS inverter投影版( reticle)光掩膜版(photomask)1:1 Mask4:1 Reticle§8.2 光刻工艺一、正性光刻与负性光刻photoresist silicon substrate oxide oxide silicon substrate photoresist紫外光岛显影后图形阴影光刻胶曝光区铬岛窗口Silicon substrateSilicon substrate Photoresist Photoresist Oxide Oxide Oxide Oxide Silicon substrateSilicon substrate 光刻胶正性光刻紫外光岛显影后图形窗口光刻胶曝光区阴影铬岛Si substrate光刻胶光刻胶Oxide Oxide Silicon substrateSilicon substrate 负性光刻光刻胶Quartz IslandWindowChrome亮场掩膜版暗场掩膜版二、亮场版与暗场版用正性光刻胶的亮场掩膜版,具有相同图形的暗场掩膜版需要用负性光刻胶§8.3 光刻工艺的8个基本步骤一、工艺流程(共8步)1、气相成底膜处理:包括清洁、烘干、气相成底膜(采用六甲基二硅胺烷)。

第八部分光刻-资料

对准标记

未对准种类:(a) X方向 (b) 转动 (c) 伸出

• 对准系统比较

• 光刻机的分类

接触式 接近式 分步扫描 X射线

扫描投影 步进式 电子束 混合和匹配

OPC

谢谢了解!

2004年9月24日

第31页

The triggering circuits to be described in this chapter are particularly useful. 本章要介绍的这些触发电路特别有用.

It is the best way imaginable.这是能想象出来的最好方法.

The instruments present included some digital ones unexposed.到场的仪器中还有一些末公开的数字仪器.

• 正光刻胶:光致不抗蚀

负光刻胶:光致抗蚀

Transfer of a pattern to a photosensitive material

a) Pattern definition in positive resist, b) Pattern definition in negative resist

电气工程及其自动化专业教研室

否定形式的转换

一般否定 对谓语部分的否定; 特殊否定 除谓语以外的其他成份的否定。

否定成份的转移

水力发电不用燃料

我们认为相位移不会与频率成正比

该方案不是因为简单而放在首位 否定句转移为肯定句

做实验越仔细电越气工好程及其自动化专业教研室

、

X射线曝光

• 对准法则

第一次光刻只是把掩膜版上的 Y 轴与晶园上 的平边成90º,如图所示。 接下来的掩膜版都用对准 标记与上一层带有图形的 掩膜对准。对准标记是一 个特殊的图形(见图), 分布在每个芯片图形的边 缘。经过光刻工艺对准标 记就永远留在芯片表面,同时作为下一次对准使 用。

第八章光刻8

光刻是集成电路工艺中的关键性技 术,由于光刻技术的不断更新,推 动了ULSI的高速发展。

1958年,光刻技术的发明,研制 成功平面晶体管,推动了集成电 路的发明。

由1959年集成电路发明至今的40 多年里,集成电路的集成度不断 提高,器件的特征尺寸不断减小。 这个时期中,集成电路图形的线 宽缩小了4个数量级,集成度提 高了6个数量级,这一切都归功 于光刻技术的进步。

光刻的工艺流程

1涂胶:是在Si片或其它薄膜表面, 涂上一层粘附良好,厚度适当,均 匀的光刻胶膜。

脱水烘焙 方法:旋转法 步骤:喷胶——加速——保持

前烘:

是使胶膜体内溶剂充分地挥发,使胶 膜干燥以增加胶膜与SiO2膜(或金属 膜)的粘附性和胶膜的耐磨性,即在 曝光对准时允许胶膜与掩模版有一定 紧贴而不磨损胶膜,不沾污掩模版; 同时,只有光刻胶干燥,在曝光时才 能充分进行光化学反应。

在甩胶和和前烘后,在光刻胶上甩上一层 对比增强层。这层通常是不透明的,但在 投影曝光系统中,不透明对比增强层在强 光的作用下变为透明,光线通过透明的对 比增强层对下面的光刻胶曝光。

在曝光中,不透明的对比增强层可以吸收 衍射光线。

对比增强层直接与光刻胶接触,它的作用 类似接触式曝光中的掩模版,达到接触式 曝光的效果,而不受其限制。

含有高浓度P的SiO2表面,使光刻胶粘附 变差,在P扩散后进行光刻时容易出现浮胶 或钻蚀。

增强黏附方法:对硅片进行脱水处理、 使用增黏剂、提高坚膜的温度

8.3 光刻胶的基本属性(溶解度 和黏滞度)

光刻胶由溶剂溶解了固态物质所 形成的液体,其中溶解的固态物 质所占的比重为溶解度

溶解度决定甩胶后所形成的光刻 胶的厚度以及光刻胶的流动性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

曝光:

就是对涂光刻胶的基片进行选择 性的光化学反应,使曝光部分的 光刻胶改变在显影液中的溶解性, 经显影后的光刻胶膜上得到和 “掩模”相对应的图形。

显影:

是把曝光后的基片放在显影液 里,将应去除的光刻胶膜溶除干 净,以获得腐蚀时所需要的抗蚀 剂膜的保护图形。

坚膜:

就是在一定的温度下,将显影后 的片子进行烘焙,除去显影时进 胶膜所吸收的显影液和残留水分, 改善胶膜与基片间粘附性,增强 胶膜的抗蚀能力,以及消除显影 时所引起的图形变形。 条件:200℃ 20min

光刻胶的对比度越高,光刻胶层 的侧面越陡

8.3 光刻胶的基本属性(膨胀)

在显影过程中,如果显影液进入 光刻胶中,光刻胶发生膨胀,将 导致图形尺寸发生变化,主要发 生在负胶中。

8.3 光刻胶的基本属性(光敏度)

光敏度是一个表征光刻胶对光敏感 度的性能指标。是指完成所需图形 曝光的最小曝光量 光敏度不同,表示它对光的敏感度 不同即光化学反应所需的曝光量不 同。 正胶的光敏度大,曝光效果好 提高光敏度可以减小曝光时间

光刻技术处于半导体制造技术的 核心,被认为是IC制造中最关键 的步骤。

光刻的目的

光刻的目的就是在二氧化硅或金 属薄膜上面刻蚀出与掩膜版完全 对应的几何图形从而实现选择性 扩散和金属薄膜布线的目的

光刻的定义

光刻是一种复印图像同化学腐蚀相

结合的综合性技术。

ULSI对光刻的基本要求

腐蚀:

就是用适当的腐蚀剂,对未被 胶膜覆盖的SiO2或其它薄膜进行 腐蚀,按照光刻胶膜上已显示出 来的图形,完整、清晰、准确地 腐蚀,供选择性扩散或达到金属 布线的目的。它是影响光刻精度 的重要环节。

去胶:

把覆盖在图形表面的光刻胶膜从硅 片表面去掉。 包括:干法和湿法去胶 湿法去胶分为有机溶液和无机溶液

8.3 光刻胶的基本属性(微粒数 量和金属含量)

光刻胶的纯净度与光刻胶中的微 粒数量和金属含量有关。

8.4 多层光刻工艺

减小光刻胶的厚度可以提高分辨率,但 又需要有足够的厚度保护光刻胶下面的 图形,同时还需克服由于各处光刻胶厚 度不均匀所引起的线宽差异。 而只考虑形成清晰的线条还是不够的, 曝光后的光刻胶图形还需要有足够的致 密度以满足其后的工艺条件要求(干法 刻蚀和离子注入) 为了得到即薄而又致密的光刻胶层,在 成像工艺中采用多层光刻胶技术 采用多层光刻胶技术,利用性质不同的 多层光刻胶,满足抗蚀性、平坦化等各 种要求。

热稳定性:要能承受200℃以上 的温度,光刻胶不发生热交联.

8.3 光刻胶的基本属性(黏附力)

黏附力是指光刻胶与衬底的黏附程度。 在刻蚀过程中,黏附不牢将发生钻蚀和 浮胶,直接影响光刻的质量,甚至图形 的消失。 影响因素:衬底材料的性质、表面图形 情况、工艺条件 以SiO2为例

8.2 分辨率

分辨率R是对光刻工艺中可以达到 的最小光刻图形尺寸的一种描述。 R是表示每mm内能刻蚀出可分辨的 最多线条数。 R定义 R=1/2L(mm-1) L为线宽 分辨率为每mm内包含有多少个 可分辨的线对数 例 线宽和间距均为1μm,R为多少? 分辨率为500 线对

8.3 光刻胶的基本属性

正胶与负胶的比较

从光刻技术的发明到20世纪70年代中 期,负胶一直在光刻工艺中占主导地 位,随着VLSI集成电路发展和2µm到 5µm图形尺寸的出现使负胶的分辨率 变得吃紧。 正胶存在了20年,但它的缺点是黏附 性差,优点是分辨率高,它们良好的 分辨率和防止针孔能力在那时也并不 是很重要,所以一直没有引起人们的 重视。直到20世纪80年代,正胶逐渐 被接受。

曝光时产生的光学现象

2、反射问题:主要是反射切口和驻波

在刻蚀形成的 垂直侧墙表面, 反射光到不需 要的曝光的光 刻胶中就会形 成反射切口, 它对线宽 的控 制产生不利因 素

驻波效应

曝光光波在进入到光刻胶之后,如 果没有完全被吸收,就会有一部分光 波穿过光刻胶达到衬底表面,这一部 分光波在衬底表面被反射之后,又回 到光刻胶中。这样,反射光波与光刻 胶中的入射光波发生干涉,从而形成 驻波。 光刻胶在曝光中的驻波现象表现为 在光刻胶中形成强弱相间的曝光区域。

准分子激光(紫外光源)

曝光时产生的光学现象

1、衍射现象:当光穿过一个小 孔或经过一个轮廓分明的边缘时, 发生衍射现象。 解决: 减小曝光的波长 通过透镜俘获衍射光

透镜俘获衍射光

光刻机和光刻胶的分辨能力主要 是由曝光的波长决定的,曝光的波长 越短,分辨率越高,这主要是由于光 的衍射现象的存在,波长越长衍射现 象越严重,成为曝光系统分辨率的限 制条件。

8.3 光刻胶的基本属性(抗蚀 能力和热稳定性)

光刻胶的抗蚀能力是指在图形转移的过程中, 光刻胶抵抗刻(腐)蚀的能力。通常光刻胶对湿 法腐蚀有比较好的抗腐蚀能力。对于干法刻蚀, 大部分光刻胶的抗腐蚀能力较差。

要求光刻胶对酸,碱化学腐蚀液具有很好 的抗蚀能力。利用光刻胶的保护作用,进行选

择性化学腐蚀。 对负性光刻胶要求其在30℃以上的环境温 度中,能够经受较长时间的酸,碱腐蚀的浸蚀。 实际上对光刻胶(包括光刻胶薄膜)只有在针 孔密度小,及其粘附性能好的情况下,才可能 有好的抗蚀能力。

正胶与负胶的比较

参数 负胶 纵横比(分辨率) 黏结力 更好 针孔数量 阶梯覆盖度 成本 显影剂 有机溶剂

丙酮 丁酮

正胶 更高 更少 更好 更高 水溶性溶剂

碱性

光刻去除剂 曝光 速度

容易 更快5~15s 3~4倍的时间

光刻胶的组成(正胶)

光刻胶是由感光剂、溶剂和聚合物(树脂) 所组成。 感光剂是一种对光敏感的高分子化合物, 当它受适当波长的光照射之后,就能吸收 一定波长的光能量,发生交联,聚合成分 解等光化学反应,使光刻胶改变性质。 溶剂是使光刻胶在涂到硅片表面之前保持 为液态。 聚合物(树脂)在光照时,不发生化学反应, 其主要作用是保证光刻胶薄膜的附着性和 抗腐蚀性。

双层光刻胶工艺

顶层光刻胶经过曝光和显影形成曝光 图形,并在作为刻蚀掩蔽膜。底层用 来形成平坦化平面,需奥通过干法刻 蚀去掉。 在某些光刻胶工艺中,需要在顶层光 刻胶中加入硅,当底层光刻胶在氧气 氛中进行等离子刻蚀时,顶层光刻胶 中的硅与氧反应生成SiO2。这样,顶 层的光刻胶就不再被氧等离子刻蚀, 起到了一个硬保护层的作用。

高分辨率 高灵敏度的光刻胶 低缺陷 精密的套刻对准 对大尺寸晶片的加工

8.1光刻的工艺流程

在光刻过程中,光刻胶在受到光 辐照之后发生光化学反应,其内 部分子结构发生变化,在显影液 中光刻胶感光与未感光部分的溶 解度速度相差非常大!

8.1光刻的工艺流程

1 涂胶

2 前烘

3 曝光 4 显影

1―基片 2―光刻胶膜 3―SiO2 4―掩膜 5―光刻窗口

8.3 光刻胶的基本属性(对比度)

对比度会直接影响到曝光后光刻胶膜 的倾角和线宽 理想的曝光过程中,投到光刻胶层的 辐照区域应该等于掩模版 上的透光图 形区域,在其他区域应该没有辐照能 量。 实际的曝光过程中,由于衍射和散射 的影响,光刻胶中所接受的辐照具有 一定的分布。对于正胶,大于最小曝 光剂量的光刻胶区域,在显影中除掉; 小于最小曝光剂量大于不发生曝光所 允许的最大曝光剂量时,在显影时只 有部分溶解,因此显影后光刻胶的侧 面都有一定的斜坡。

8.3 光刻胶的基本属性(溶解度 和黏滞度)

Байду номын сангаас

光刻胶由溶剂溶解了固态物质所 形成的液体,其中溶解的固态物 质所占的比重为溶解度 溶解度决定甩胶后所形成的光刻 胶的厚度以及光刻胶的流动性。

黏滞度是影响光刻胶膜厚的因素之一 光刻胶越浓,它的粘度就越大(即 越稠)在相同涂胶条件下所得到的胶 膜就越厚;反之,则粘度小,胶膜薄。 可以通过改变胶液的浓度来调节胶 的粘度,进而控制胶膜厚度。例如光 刻细小图形时,为了提高分辨率,胶 层必须相对地薄些,故必须采用浓度 较稀的胶液

光刻图形的硅化学增强工艺

采用两层光刻胶,底层是保护衬底图 形,并在起伏的衬底上形成一层平坦 化的光刻胶平面,顶层光刻胶很薄, 用作成像层,分辨率很高 顶层光刻胶含有硅,在刻蚀底层的光 刻胶时,顶层光刻胶中的硅与氧反应 生成SiO2,形成硬保护层的作用。 (图8.8)

对比增强层(图8.9)

5 坚膜

6 腐蚀 7 去胶

光刻的工艺流程

1涂胶:是在Si片或其它薄膜表面, 涂上一层粘附良好,厚度适当,均 匀的光刻胶膜。 脱水烘焙 方法:旋转法 步骤:喷胶——加速——保持

前烘:

是使胶膜体内溶剂充分地挥发,使胶 膜干燥以增加胶膜与SiO2膜(或金属 膜)的粘附性和胶膜的耐磨性,即在 曝光对准时允许胶膜与掩模版有一定 紧贴而不磨损胶膜,不沾污掩模版; 同时,只有光刻胶干燥,在曝光时才 能充分进行光化学反应。 严格控制时间和温度 条件:80℃ 20min

硅烷基化光刻胶表面成像工艺 图8.10

为了减少多层光刻工艺的复杂性, 通过对光刻胶所形成的图形进行 选择性的硅基烷化(硅扩散到成 像层中),从而使光刻胶顶层的 成像层和底层分离,这种选择性 的将硅扩散到成像层中的方法称 为扩散增强硅烷基化光刻胶工艺

扩散增强硅烷基化光刻胶工艺

步骤:

光刻胶经过曝光之后,在光刻胶上 形成隐性图形 对光刻胶进行前烘,使未曝光的光 刻胶形成交叉链接 在光刻胶上形成硅基烷化的图形, 干法刻蚀光刻胶,在光刻胶上形成 图形