有色金属及粉末冶金材料共15页

粉末特性-粉末冶金页PPT课件

铁粉性能的比较

Green strength (MPa)

生坯强度

0.6% Kenolube

40 35 30 25 20 15 10

5 200 300 400 500 600 700 800 900

压制压力(MPa)

MH80.23 NC100.24 SC100.26 ABC100.30 ASC100.29 AHC100.29

150-212 45-150 <45

铁粉性能的比较

g/cm3 s/50g

松比和流动性

3.5

40

3.0

35

2.5

30

25 2.0

20 1.5

15

1.0

10

0.5

5

0.0

0

ABC100.30

ASC100.29

AHC100.29

SC100.26

NC100.24

H80.23 M

松比 流动性

铁粉性能的比较

粉末性能

• 冶金性能

化学成分与杂质 显微结构 显微硬度

• 几何性能

颗粒尺寸分布 颗粒外部形状 颗粒内部结构(颗粒孔隙度)

• 机械性能

流动速率 松装密度 压缩性,生坯强度和弹性后效

性能间的相互关系

• 显微结构 化学成分 • 显微硬度 化学成分 • 压缩性 显微硬度, 孔隙度 • 压缩性 粒度 • 流动性 颗粒形状和尺寸 • 生坯强度 颗粒形状

Green density (g/cm3)

压缩性

润滑阴模

7.6 7.4 7.2 7.0 6.8 6.6 6.4 6.2 6.0 5.8 5.6

200 300 400 500 600 700 800 900

粉末冶金

举例说明两种粉末冶金材料特点及其应用?

在固态下制 取粉末的方法包括

4.粉末冶金的优点

(3)粉末冶金能生产用普通熔炼法无法 生产的具有特殊性能的材料。

a、能控制制品的孔隙度。例如:多孔含油轴承等 b、能利用金属和金属、金属和非金属的组合效果, 生产各种特殊性能的材料。 c、能生产各种复合材料。例如:金属陶瓷、硬质合 金、弥散强化材料等 绝大多数难熔金属及其化合物、假合金、多孔材料 只能用粉末冶金方法来制造。

* *

* *

*

* * * * *

* * * * *

* * * *

* *

粉末冶金与铸造技术比较

粉末冶金优势:

铸造优势:

① 粉末冶金制件表面光洁度高; ① 形状不受限制; ② 制造的尺寸公差很窄,尺寸 ② 适于制造大型零件; 精确; ③ 零件生产批量小时,经济; ③ 合金化与制取复合材料的 ④ 一般说来,工、模具费用低 可能性大 ④ 组织均一(无偏聚、砂眼、 缩孔)、力学性能可靠; ⑤ 在经济上,粉末冶金工艺 能耗小。

德里柱表面上刻的碑文

德里柱最早是耆那教神庙建 筑群,27座神庙之中某间房 屋的一根柱子。 十三世纪初,神庙全部被毁, 并将拆毁后的材料,拿来兴 建宫殿与清真寺。 德里铁柱是剩余的建材,因 此被移到现址。在印度的达 哈、辛哈勒斯、克那拉克都 发现竖有相同技术的古铁柱

德里铁柱少有锈蚀的原因

4.粉末冶金的优点

(1)粉末冶金方法生产的某些材料, 与普通熔炼法相比,性能优越。

粉末冶金技术通常粉末冶金零件表面光洁、尺寸 精确,与铸造相比,可以最大限度地减少合金成 分偏聚,消除粗大、不均匀的铸造组织。 生产难熔金属材料或制品,一般要依靠粉末冶金 法。例如:钨、钼等。

粉末冶金学习材料标准表

粉末冶金学习材料标准表公司制造的铁基粉末冶金零件执行标准与成分性能<一 > GB/T14667.1-93化学成分 %物理机械性能材料牌号C化合CuMoFe 其它密度 D抗拉强度 ob延伸率冲击韧性 a k表观硬度 HBg/cm3MPa%( 无切口 )J/cm 2 F0001J≥6.4≥100≤3.0≤5.0≥40烧结F0002J≤0.1——余量≤1.5≥6.8≥150≥5.0≥10.0≤50铁F0003J≥7.2≥200≥7.0≥20.0≥60F0101J≥6.2≥100≥1.5≥5.0≥50F0102J 0.1~0.4 ——余量≤1.5≥6.4≥150≤2.0≥10.0≥60烧F0103J≥6.8≥200≥3.0≥15.0≥70F0111J≥6.2≥150≥1.0≥5.0≥60结F0112J 0.4~0.7 ——余量≤1.5≥6.4≥200≥1.5≥10.0碳F0113J≥6.8≥250≥2.0≥10.0≥80钢F0121J≥6.2≥200≥0.5≥3.0≥70F0122J 0.7~1.0 ——余量≤1.5≥6.4≥250≥5.0≥80F0123J≥6.8≥300≥1.0≥5.0≥90烧结F0201J≥6.2≥250≥0.5≥3.0≥90F0202J 0.5~0.8 2~4余量≤1.5≥6.4≥350≥5.0≥100铜钢F0203J≥6.8≥500≥0.5≥5.0≥110烧结E0211J0.4~0.72~4 0.5~1.0 余量≤1.5 ≥6.4≥400≥0.5≥5.0≥120铜铝钢≥6.8≥550≤0.5≥5.0≥130<二 > MPIF-35 物理机械性能最小强度 (A)(E) 拉伸性能压缩屈硬度极限屈服强度伸长率服宏观微观密度材料牌号屈服极限强度强度(0.2%) (25.4mm) ( 表现 ) ( 表现 ) (0.1%) MPaMPaMPa%MPa洛氏g/cm3F-0000-10 70120901.511040HRFN/A6.1-151001701202.5120606.7-201402601707.0130807.3F-0005-10 100120 < 1 125 25HRB 6.1 -20 140 220 160 1.0 160 40N/A 6.6 -25 170 260 190 1.5 1906.9F-0005- 50HT 340410< 0.530020HRC58HRC6.6-60HT410480(D)< 0.536022586.8-70HT480< 0.542025587.0F-0008-20 140200170< 0.519035HRB5.8-25170240210< 0.5210506.2-30210290240< 1.0210606.6-352403902601.0250707.0F-0008- 50HT 380450< 0.5 S 48022HRC 60HRC 6.3-65HT 450520< 0.5 55028606.6-75HT 520590< 0.5 62032606.9-85HT590660< 0.569035607.1烧结铁和烧结碳钢的化学成分 (%).烧结铁 - 铜合金和烧结铜钢的化学成分烧结铁 - 镍合金和烧结镍钢的化学成分 (%). 材料牌号FeC(%).材料牌号FeNiCuCF-00000.0-0.3材料牌号FeCuCFN-0200 92.2-99.0 1.0-3.00.0-2.5 0.0-0.3F-000597.4-99.70.3-0.6FC-020083.8-98.51.5-3.9 0.0-0.3 FN-0205 91.9-98.7 1.0-3.00.0-2.5 0.3-0.6 F-000897.1-99.40.6-0.993.5-98.21.5-3.9 0.3-0.6FN-020891.6-98.41.0-3.00.0-2.5 0.6-0.9注: 用差减法求出的其它元素 ( 包括为了FC-020893.2-97.91.5-3.9 0.6-0.9FN-040589.9-96.73.0-5.50.2-2.0 0.3-0.6特殊目的而添加的其它元素 ) 总量的FC-050591.4-95.74.0-6.00.3-0.689.6-96.43.0-5.50.0-2.0 0.6-0.9最大值为 2.0%。

粉末冶金PPT课件

第8页/共149页

Part 2:粉末性能表征

2、化学性能 ChemistryFeatures

• 原材料成分elements与组成 compositions,纯度标准,粉末国家及部 级标准GB and BB

第15页/共149页

Part 2:粉末性能表征

Particle shape and the suggested qualitative descr第i1p6页t/o共1r4s9页

Part 2:粉末性能表征

• The equivalent spherical diameter can be determined from surface area, volume project area or settling rate measurements.

第21页/共149页

Part 2:粉末性能表征

• 球形度sphere ability :与颗粒相同体积same volume的相当球体的表面积对颗粒的实际表面积real surface area之比称为球形度。它不仅表征express 了颗粒的symmetry对称性,而且与颗粒的表面粗糙 程度有关。一般情况下,球形度均远小于1。

• Usually,coarse particle 颗粒以single 单 颗 粒 存 在 , fine particles 由 于 表 面 big surface发达而结合binding together,以二 次颗粒形式存在。 第6页/共149页

Part 2:粉末性能表征

• 颗粒的内部结构:与颗粒的外部结构比较, compared with out surface structure, 颗 粒 的 very complicated structures in particles,内部结构非常复杂

有色金属与粉末冶金材料

有色金属与粉末冶金材料金属材料分为黑色金属和有色金属两大类。

黑色金属主要是指钢和铸铁。

而把其余金属,如铝、铜、锌、镁、铅、钛、锡等及其合金统称为有色金属。

与黑色金属相比,有色金属及其合金具有许多特殊的力学、物理和化学性能。

因此,在空间技术、原子能、计算机等新型工业部门中有色金属材料应用很广泛。

例如,铝、镁、钛等金属及其合金,具有比密度小、比强度高的特点,在航天航空工业、汽车制造、船舶制造等方面应用十分广泛。

银、铜、铝等金属,导电性能和导热性能优良,是电器工业和仪表工业不可缺少的材料。

第一节铝及铝合金一、工业纯铝1.工业纯铝性能工业上使用的纯铝,一般指其纯度为99%~99.99%。

纯铝具有下述性能特点:(1)纯铝的密度较小;熔点为660℃;具有面心立方晶格;无同素异晶转变。

(2)纯铝的导电性、导热性很高,仅次于银、铜、金。

(3)纯铝是无磁性、无火花材料,而且反射性能好,既可反射可见光,也可反射紫外线。

(4)纯铝的强度很低,但塑性很高。

通过加工硬化,可使纯铝的硬度提高,但塑性下降。

(5)在空气中,铝的表面可生成致密的氧化膜,在大气中具有良好的耐蚀性,但铝不能耐酸、碱、盐的腐蚀。

工业纯铝的主要用途是:代替贵重的铜合金,制作导线;配制各种铝合金以及制作要求质轻、导热或耐大气腐蚀但强度要求不高的器具。

2.工业纯铝分类工业纯铝分为纯铝和高纯铝两类。

纯铝分未压力加工产品(铸造纯铝)及压力加工产品(变形铝)两种。

铸造纯铝牌号由“Z”和铝的化学元素符号及表明铝含量的数字组成,例如ZA199.5表示w Al=99.5%的铸造纯铝;变形铝按GB/T16474—1996规定,其牌号用四位字符体系的方法命名,即用1×××表示,牌号的最后两位数字表示最低铝百分含量中小数点后面两位数字,牌号第二位的字母表示原始纯铝的改型情况,如果字母为A,则表示为原始纯铝。

例如,牌号1A30的变形铝表示w Al =99.30%的原始纯铝,若为其他字母,则表示为原始纯铝的改型。

粉末冶金行业相关材料

粉末冶金行业相关材料

粉末冶金是指先将金属或者非金属的原料粉末化,再进行成型、烧结、热处理等加工过程的一种先进的材料制备工艺,它作为一种针对性很强的材料制备技术,被广泛地应用在航空、航天、汽车、电子、机械等领域,尤其是在新材料的开发与制造中,其应用前景非常广阔。

而在粉末冶金行业中,相关材料的种类也是多种多样,下面我们就来详细了解一下。

1. 金属粉末:金属粉末是粉末冶金行业中最基础的材料。

金属粉末是指将金属铸块、金属管材等物体进行粉碎或溅射而形成的颗粒状物质,它具有高密度、高纯度、化学性稳定、热稳定等特点。

目前市场上常用的金属粉末有铝、镁、铜、铁、钛、锌、锡等等。

2. 陶瓷粉末:陶瓷粉末也是粉末冶金行业中使用较为广

泛的一种材料。

陶瓷粉末是由氧化物、碳酸盐或者其他未完全熔化的原材料制备而成,具有多孔、高半导体和耐高温等性质,广泛应用于制造陶瓷器具、电子陶瓷、陶瓷刀具等领域。

3. 碳素材料:碳素材料是由高纯度的碳粉制备而成的材料,主要包括石墨、碳纤维、碳纳米管等各种形态。

碳素材料具有高强度、高温稳定、电导率高等特点,在航空航天、轻工等领域有非常广泛的应用。

4. 功能材料:功能材料是指在粉末冶金行业中经过特殊

加工,赋予特殊的功能的材料。

常见的功能材料有高强度耐高

温合金、复合材料、超硬材料等,这些材料在军品、工业、医疗、通信等领域都有广泛的应用。

总的来说,随着科技的不断进步,粉末冶金行业在未来将会成为更加重要的产业之一。

而在这个行业中,各种材料的应用将会更加广泛,也会激发出更多的科技创新和发展潜力。

粉末冶金材料的分类及应用

粉末冶金材料的分类及应用粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。

这种工艺过程称为粉末冶金法,是一种不同于熔炼和铸造的方法。

其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。

粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切屑或少切屑的加工方法。

它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。

但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。

粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。

粉末冶金的生产过程(1)生产粉末。

粉末的生产过程包括粉末的制取、粉料的混合等步骤。

为改善粉末的成型性和可塑性通常加入汽油、橡胶或石蜡等增塑剂。

(2)压制成型。

粉末在500~600MPa压力下,压成所需形状。

(3)烧结。

在保护气氛的高温炉或真空炉中进行。

烧结不同于金属熔化,烧结时至少有一种元素仍处于固态。

烧结过程中粉末颗粒间通过扩散、再结晶、熔焊、化合、溶解等一系列的物理化学过程,成为具有一定孔隙度的冶金产品。

(4)后处理。

一般情况下,烧结好的制件可直接使用。

但对于某些尺寸要求精度高并且有高的硬度、耐磨性的制件还要进行烧结后处理。

后处理包括精压、滚压、挤压、淬火、表面淬火、浸油、及熔渗等。

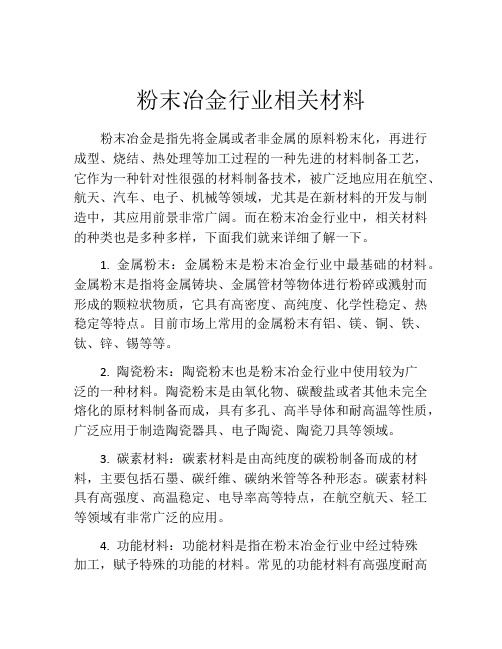

粉末冶金材料的主要类型1 硬质合金硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。

常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。

常用硬质合金的牌号、成分和性能见表1。

表1 常用硬质合金的牌号、成分和性能类别牌号化学成分w/% 物理、力学性能WC TiC TaC Co密度ρ/(g.cm-3)硬度HRA(≮)σb/MPa(≮)钨钴类YG3X 96.5 - <0.5 3 15.0~15.3 91.5 1079 YG6 94.0 - - 6 14.6~15.089.51422 YG6X 93.5 - <0.5 6 14.6~15.0 91.0 1373 YG8 92.0 - - 8 14.5~14.9 89.0 1471 YG8N 91.0 - 1 8 14.5~14.9 89.5 1471 YG11C 89.0 - - 11 14.0~14.4 86.5 2060 YG15 85.0 - - 15 13.0~14.2 87.0 2060YG4C 96.0 - - 4 14.9~15.2 89.5 1422 YG6A 92.0 - 2 4 14.6~15.0 91.5 1373 YG8C 92.0 - - 8 14.5~14.9 88.0 1716钨钛钴类YT5 85.0 - 10 12.5~13.2 89.5 1373 YT15 79.0 - 6 11.0~11.7 91.0 1150 YT30 66.0 - 4 9.3~9.7 92.5 883通用合金YW1 84.0 3 6 12.6~13.5 91.5 1177 YW2 82.0 3 8 12.4~13.5 90.0 13241) 硬质合金的性能硬度高,常温下硬度可达69~81HRC。

金属冶炼中的粉末冶金技术

粉末冶金技术还可以用于制备金属粉末,如铁粉、铝粉等。这些粉末可以用于 制造各种金属制品,如零件、工具和结构件等。

粉末冶金在金属合金化中的应用

合金化原理

粉末冶金技术通过控制原料粉末的成分和比例,可以制备出 具有特定性能的合金材料。通过调整合金元素的种类和含量 ,可以优化材料的力学性能、物理性能和化学性能。

粉末冶金技术在风力发电、核能、太阳能 等领域有广泛应用,能够制备高性能的零 部件和材料。

02

粉末冶金技术的基本 原理

粉末的制备

原材料选择

根据所需金属的性质和用途,选 择合适的原材料。

物理法

通过机械研磨、气体雾化、电解沉 积等方法将原材料细化成粉末。

化学法

通过化学反应将原材料分解为粉末 ,如氢还原法、化学气相沉积等。

合金制备方法

粉末冶金技术中的熔融混合法、机械合金化法和化学共沉淀 法等可用于制备各种合金材料,如不锈钢、镍基高温合金和 钛合金等。

粉末冶金在金属复合材料制备中的应用

金属基复合材料

粉末冶金技术可以用于制备金属基复 合材料,如铝基复合材料、钛基复合 材料和钢基复合材料等。这些复合材 料由两种或多种材料组成,具有优异 的力学性能和物理性能。

高强度与轻量化

粉末冶金技术能够制备高强度、轻量化的 金属零件,有助于提高产品的性能和降低

能耗。

可制造复杂结构零件

粉末冶金技术能够制造具有复杂内部结构 和精细特征的金属零件,满足各种工程应 用的需求。

环保友好

粉末冶金技术采用低能耗、低污染的生产 方式,减少了传统金属冶炼过程中产生的 废气、废水和废渣。

粉末冶金技术的快速发展,开始应用 于大规模生产和制备高性能材料。

粉末冶金技术的应用领域

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Байду номын сангаас

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

有色金属及粉末冶金材料

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 德教育 最重要 的部分 。—— 陈鹤琴