冲击钻机在高强度岩层中钻进的工艺研究

岩溶地质深大孔桩冲击钻施工工法(2)

岩溶地质深大孔桩冲击钻施工工法岩溶地质深大孔桩冲击钻施工工法一、前言岩溶地质深大孔桩冲击钻施工工法是在岩溶地质条件下进行桩基施工的一种方法,其特点是能够充分利用岩溶地质的特点,提高桩基的承载力和稳定性。

本文将详细介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施以及经济技术分析等内容。

二、工法特点岩溶地质深大孔桩冲击钻施工工法具有以下几个特点:1. 适应性强:该工法适用于各种岩溶地质条件下的桩基施工,无论是软弱岩溶地质、岩溶地貌发育区还是裂隙密集的岩溶地质,都能够有效应对。

2. 提高桩基承载力:工法采用冲击钻技术,能够将桩身一次性灌注入岩溶地质层,增加桩身与地层的摩擦力,提高桩基的承载力。

3. 提高桩基稳定性:采用冲击钻技术可以形成较好的桩体质量,增强桩的稳定性,并能够有效降低因岩溶地质特点导致的桩身变形和沉降。

4. 施工速度快:与传统的挖孔灌注桩相比,岩溶地质深大孔桩冲击钻施工工法施工速度更快,可以提高项目的进度。

5.可选择性强:该工法可以根据具体地质条件选择不同的冲击钻具和桩侧支撑形式,灵活应对不同的工程要求。

三、适应范围岩溶地质深大孔桩冲击钻施工工法适用于以下场景:1. 岩溶地质条件下的桩基施工,包括软弱岩溶地质、岩溶地貌发育区以及裂隙密集的岩溶地质。

2. 高屋顶、大跨度建筑物的基础处理,如大型桥梁、高层建筑等。

3. 需要快速施工的工程项目,因为该工法施工速度快。

四、工艺原理岩溶地质深大孔桩冲击钻施工工法采用了冲击钻技术,将液压冲击器作为主要工具,通过不断重复冲击和旋转的作用,将钢管一次性灌注入岩溶地质层内形成桩身。

该工法的实际应用中,需要注意以下几个技术措施:1. 合理选择冲击钻具和桩侧支撑形式,根据实际地质条件和桩基要求进行选择。

2. 控制冲击钻进的速度和力度,避免超过地层的承载能力。

3. 采用循环冲洗和排泥技术,保持桩孔的清洁,避免因泥浆杂质堆积对桩基质量造成影响。

复杂地层中冲击钻引孔配合振冲深孔碎石桩施工工法(2)

复杂地层中冲击钻引孔配合振冲深孔碎石桩施工工法复杂地层中冲击钻引孔配合振冲深孔碎石桩施工工法一、前言随着城市建设的不断发展和土地资源的有限性,复杂地层中的施工问题日益突出。

冲击钻引孔配合振冲深孔碎石桩施工工法作为一种有效解决复杂地层施工难题的方法,应运而生。

本文将详细介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例,旨在为读者深入了解该工法提供参考。

二、工法特点1. 采用冲击钻与振冲深孔碎石桩相结合的方式,能够克服复杂地层的困难,提高施工效率。

2. 通过引孔、振冲和碎石桩三个步骤有机结合,实现地基的强夯和土体结实,提高地基承载力。

3. 针对不同地层,可调整冲击钻的冲击能量和振冲深孔碎石桩的参数,灵活适应不同的施工要求。

4. 利用了振冲深孔碎石桩的动力挤压和摩擦阻力,增加了地基的稳定性和抗侧力能力。

5. 相比传统地基处理方法,具有施工速度快、工效高、成本低的优势。

三、适应范围该工法适用于软土、淤泥、黏土、砂土等复杂地层中的地基处理,尤其适用于高层建筑、桥梁、堤坝等重大工程的基础处理。

四、工艺原理本工法采用正反冲击的冲击钻引孔方式,以回振动压力到达相应的设计要求,并通过冲击能量和振冲深孔碎石桩的计算参数,实现不同地层的地基处理。

振冲深孔碎石桩的挤压效应和土体摩擦力的作用,增加了地基的稳定性和承载力。

工法通过深孔碎石桩的应用,提高了地基的抗侧力能力和变形性能。

五、施工工艺 1. 地表清理:对施工区域的地表进行清理,确保施工区域的平整和无杂物。

2. 冲击钻引孔:利用冲击钻进行引孔作业,根据设计要求确定孔的位置和大小。

3. 振冲深孔碎石桩施工:选择合适的振冲深孔碎石桩(包括直径和长度),并通过振冲深孔碎石桩施工机进行孔的振冲和灌注装填。

4. 碎石桩修整:对振冲深孔碎石桩进行修整,确保施工质量。

5. 质量验收:对施工完成的振冲深孔碎石桩进行质量验收,并进行记录和归档。

冲击反循环钻孔法施工工艺

冲击反循环钻孔法施工工艺1前言随着国民经济的发展,铁路、公路的桥梁以及高层建筑的基础大多采用钻孔灌注桩基础,其成孔方法较多,而冲击钻孔法是常见的一种,因它能适应各种地层特别是冲击硬质岩层优势明显。

近年来,使用冲击反循环钻孔法成孔速度大有提高,因而在复杂地质中的钻孔灌注桩基础大多优先选用冲击钻孔法来解决施工中的疑难问题。

2工艺特点(1)设备简单,操作方便。

(2)可以采用反循环冲击成孔提高效率。

(3)可以穿过漂石、卵石、砾石等地层。

(4)对处理复杂地层中的基础有显著的优点。

(5)它可直接投入粘土块入孔自行造浆。

3适用范围冲击钻孔法适用于孔径100cm~300cm,钻孔深度50m。

冲击钻机适用于所有土层,采用实心锤钻进时,在漂、卵石和基岩中显得比其他方法优越。

4机械性能及参数见表1。

冲击钻孔系统设备由冲击钻头、三脚立架、卷扬机组成。

冲击钻机配有1~5t重的冲击锥。

国产的冲击钻机主要是CZ型的CZ-30、CZ-28、CZ-22等,另外还有YKC-31、YKC-30等型号。

5钻孔施工施工工艺流程5.1.1冲击钻孔施工工艺流程见图1。

5.1.2 冲击反循环钻孔施工工艺流程见图2。

图1 冲击钻孔施工工艺流程图图2 冲击反循环钻孔施工工艺流程施工工艺步骤5.2.1 施工准备(1)平整场地(陆地)。

平整场地应达到“三通一平”,以便钻机安装和移位;对于不利于施工机械运行的松散场地,应采取硬化、加固等措施。

场地要采取有效的排水措施。

根据施工图设计,合理选择和确定进出线路和钻孔顺序,制定场地布置方案。

合理的安排泥浆池、沉淀池的位置,沉淀池的容积应满足2个孔以上排渣量的需要。

(2)围堰筑岛(浅水)。

对于浅水区域的桩基施工,可采用围堰筑岛方式施工,筑岛填料宜用粘土,岛面要有足够的施工场地,岛面标高应高出施工水位~2.0m。

(3)平台施工(深水)。

对于场地为深水时,可采用钢管桩施工平台、双壁钢围堰平台等固定式平台,也可采用浮式施工平台。

武咸铁路岩溶地区冲击钻机超长深桩技术初探

口文/ 中铁十八局 集团隧道 工程有 限公 司 赵京虎

冲击钻机超长深桩技术初探

工 程概 况

武咸 城际铁路位于湖北省南部 , 北连 “ 九省通衢 ” 武汉 ,南接鄂南著名 的生态城市咸 宁 ,自武汉枢纽武

孔桩 的施工顺畅 , 取得 了较好 的经济效益与社会效益 。

岩溶 区桩基施工常见 的问题

钻孔 。

确定 注浆控制标准 : 孔桩溶洞注浆 为允填性注浆 ,

一

成孔 1 _ 艺 、回填等技术措施 。

般将 注浆压力控制 在 0 . 3 MP a以内。为控 制注浆范

『 韦 】 ,对有 地下 流 水 、溶洞 串通 、溶 洞规 模 大 的采 双液 注浆 T ,以确保 注浆 效果 与控制 注浆池罔。

1 —8 m,最深 溶 洞 达 7 0 余 米 ,基 岩面 相差 悬 殊 ,溶

洞或为空溶 洞 ,或 为充填溶洞 ,填充物多为流塑状黏 土 ; 部分溶洞地下 水流发育 。大部分桩基为糖葫芦 串 式溶洞 ,部分桩基 处于半岩溶半填充物状态 ,有 的桩 基岩层斜 面较 大且 有探头石 。溶洞发育具有不规则无 规律特性 ,即使有 钻探资料 的,也不能完全确定钻探 资料 与实 际地质状况相符 。

施工过程 中出现的漏 浆塌孔 、偏孔与缩径等 问题采取 必要 的技术措施进行 方案优化与质量控制 ,保证 了钻

3 3

工程管理

偏孔 :由于溶洞发育 的无规则性 ,溶 洞顶板或穿 过溶 洞后的底板岩面常为倾斜 的 ,或 在溶洞 中有岩石 探 入 ,造 成一空一 实 、一 软一硬 ,常发生 偏孑 L 现 象。

土地堂特大桥处 于岩 溶发育区域 ,岩溶可见率达

7 5 %以上 ,溶洞范 围广 ,深度发育不一 ,普通深度为

使用冲击钻进行大孔径嵌岩灌注桩施工的研究

使用冲击钻进行大孔径嵌岩灌注桩施工的研究摘要:桩基础是常见基础类型的一种,具有承载力高、沉降量小且均匀的特点,能够承受垂直负荷、水平荷载和抗上拔力大的作用,在建筑基础施工中得到广泛的应用。

在高压输电线路中,灌注桩基础也是一个重要的分项工程。

通常杆塔位于跨河地段的软弱地基或者无法采用大开挖基础时,考虑采用此类形式的基础。

对于工程技术人员来说,正确理解和掌握桩基的传力原理、施工工艺与检测,有利于提高他们对施工过程的控制水平,同时增加管理人员的知识储备,提高施工工艺水平和施工质量,是实现工程创优目标的关键因素。

本文主要依托500 kV 蒲抚送电线新建工程T68#灌注桩基础施工,阐述使用冲击钻进行大孔径嵌岩灌注桩施工方法,探讨和研究施工工艺,保证工程施工质量,降低了成本,增强铁塔的稳定性,并总结施工方法和积累经验。

关键词:大孔径灌注桩嵌岩桩沉桩1.工程概况500kV 蒲抚送电线新建工程位于辽宁省境内,起于500 kV抚顺变电站,终止于500kV蒲河变电站,线路沿线分属抚顺、铁岭和沈阳三个地区。

线路全长88.2km,为500kV双回线路工程。

其中在高湾开发区的2.2km线路,因受规划路径的限制,沿河设计多个连续转角,均采用钢管塔。

根据设计单位地质报告说明,此段地下岩层较浅,配置嵌岩灌注桩基础,直径均在1.6米~2.0米之间。

提高基础抗上拔力的作用,增强基础的稳定性。

2.施工中遇到的问题2.1施工中客观存在的问题500kV蒲抚送电线新建工程T68#铁塔为SNT-60米型,右转22°43′06″,全高近100米的转角耐张塔,小号侧档距809m,大号侧档距仅为210m,A、B、C均为拉腿,角外侧腿受力与终端塔相似,需要承受较大的上拔力,以保证铁塔结构上的稳定。

但是T68#铁塔位于抚顺浑河边,距离河堤内侧人工修筑的堤坝边不足1.5m,A、B腿在河堤下外露4m,C、D腿在河堤上。

此处为抚顺极地海洋馆旅游规划区范围内,当地规划部门不允许浇制大承台或修砌大护坡等,要求施工后恢复地表原貌,保证旅游开发环境不受影响。

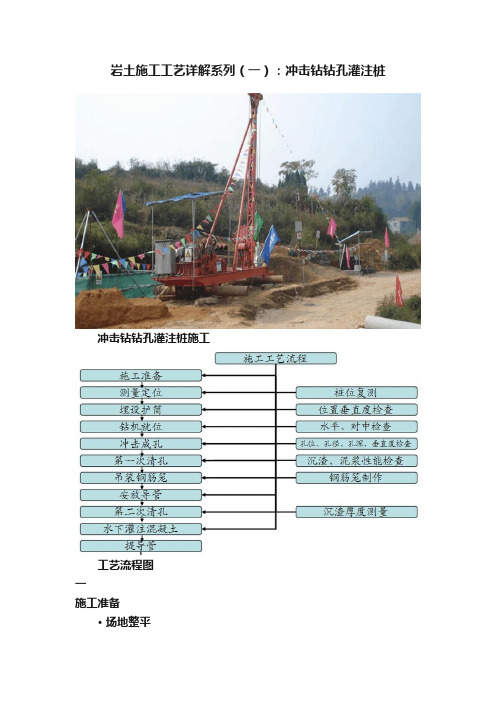

岩土施工工艺详解系列(一):冲击钻钻孔灌注桩

岩土施工工艺详解系列(一):冲击钻钻孔灌注桩冲击钻钻孔灌注桩施工工艺流程图一施工准备· 场地整平(1)开挖前场地完成三通一平。

地上、地下的电缆管线、设备基础等障碍物均已排除处理完毕。

各项临时设施如临时电、临时水、安全设施准备就绪。

(2)熟悉施工图纸及场地的地下土质、水文地质资料。

(3)操作前应对吊车等进行安全可靠的检查和试验,确保施工安全。

(4)场地应先按设计图纸要求的标高进行平整,清除桩位处地上、地下一切障碍物(包括大块石、树根和垃圾等),场地低洼处须回填夯实。

· 泥浆池二测量定位· 测量定位先根据规划部门测设的建筑物定位坐标点和高程点,在场区内用全站仪引测现场控制网点,经甲方代表及监理核验后,作为现场施工放样的依据。

然后根据该点进行轴线、桩位放样和标高控制。

现场控制点用混凝土浇筑,并安设防护标志,防止施工中碰撞而发生位移。

桩位测定分初测、复测,分别为挖埋护筒前和埋设护筒后,复测合格后,打入Ф12定位钢筋一根,作为钻孔机定位标点,然后用水准仪测定其护筒和地坪标高,经甲方、监理工程师验收合格后方可就位施工。

三埋设护管· 埋设护管1 、护筒埋设应准确、稳定,护筒中心与桩位中心的偏差不得大于20mm,护筒的倾斜度不大于1%。

2、护筒一般用4~8mm钢板制作,其内径应大于设计桩径200mm,其上部开设1~2个溢浆孔。

3 、护筒的埋设深度:在粘性土中不宜小于1.5m;砂土中不2.0m宜小于;护筒顶端高出地面30cm。

4、护筒作用:保护孔口、定位导向,隔离地表水、保持孔内水头高度,防止塌方,固定钢筋笼等。

· 埋设十字护桩为了校正护筒及桩孔中心,在挖护筒之前采用“ ”字交叉法在护筒以外较稳定的部位设4个定位桩,定位桩采用φ20钢筋,在位于护筒边1~2m位置进行埋设,定位桩顶高于护筒顶20cm,且埋入地面不小于30cm,并浇筑20cm厚半径20cm圆型混凝土,进行固定,并用红油漆标识,施工中做好定位桩的保护工作。

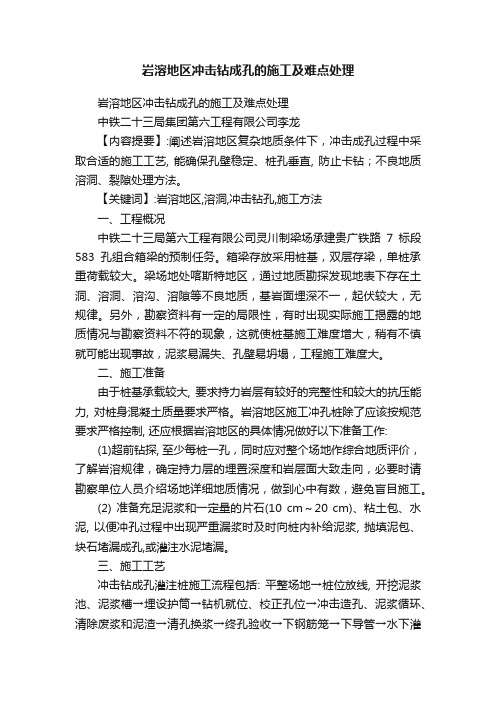

岩溶地区冲击钻成孔的施工及难点处理

岩溶地区冲击钻成孔的施工及难点处理岩溶地区冲击钻成孔的施工及难点处理中铁二十三局集团第六工程有限公司李龙【内容提要】:阐述岩溶地区复杂地质条件下,冲击成孔过程中采取合适的施工工艺, 能确保孔壁稳定、桩孔垂直, 防止卡钻;不良地质溶洞、裂隙处理方法。

【关键词】:岩溶地区,溶洞,冲击钻孔,施工方法一、工程概况中铁二十三局第六工程有限公司灵川制梁场承建贵广铁路7标段583孔组合箱梁的预制任务。

箱梁存放采用桩基,双层存梁,单桩承重荷载较大。

梁场地处喀斯特地区,通过地质勘探发现地表下存在土洞、溶洞、溶沟、溶隙等不良地质,基岩面埋深不一,起伏较大,无规律。

另外,勘察资料有一定的局限性,有时出现实际施工揭露的地质情况与勘察资料不符的现象,这就使桩基施工难度增大,稍有不慎就可能出现事故,泥浆易漏失、孔壁易坍塌,工程施工难度大。

二、施工准备由于桩基承载较大, 要求持力岩层有较好的完整性和较大的抗压能力, 对桩身混凝土质量要求严格。

岩溶地区施工冲孔桩除了应该按规范要求严格控制, 还应根据岩溶地区的具体情况做好以下准备工作:(1)超前钻探, 至少每桩一孔,同时应对整个场地作综合地质评价,了解岩溶规律,确定持力层的埋置深度和岩层面大致走向,必要时请勘察单位人员介绍场地详细地质情况,做到心中有数,避免盲目施工。

(2) 准备充足泥浆和一定量的片石(10 cm~20 cm)、粘土包、水泥, 以便冲孔过程中出现严重漏浆时及时向桩内补给泥浆, 抛填泥包、块石堵漏成孔,或灌注水泥堵漏。

三、施工工艺冲击钻成孔灌注桩施工流程包括: 平整场地→桩位放线, 开挖泥浆池、泥浆槽→埋设护筒→钻机就位、校正孔位→冲击造孔、泥浆循环、清除废浆和泥渣→清孔换浆→终孔验收→下钢筋笼→下导管→水下灌注混凝土。

在冲击成孔过程中, 为了确保桩孔顺利完成,应该把握好以下几个环节。

3.1确保孔壁稳定孔壁稳定是顺利进行冲击成孔的关键,同时还直接影响水下混凝土的灌注质量,影响冲击进度。

桩基冲击成孔的施工工艺研究

56科技资讯科技资讯S I N &T NOLOGY I NFORM TI ON2008N O.18SCI EN CE &TECHN OLOG Y I NFOR M A TI O N建筑科学1概述1.1冲击成孔的工作原理冲孔施工法是采用冲击式钻机或卷扬机带动一定重量的冲击钻头,在设定的高度内使钻头提升,然后空放使钻头自由降落,利用冲击动能冲挤上层或破碎岩层形成桩孔,再用循环液将钻渣和岩屑排出[1]。

每次冲击之后,冲击钻头在钢丝绳转向装置带动下转动一定的角度,从而使桩孔得到规则的圆形断面和相应的孔深。

在易塌孔地层,需要采用高粘度、高密度泥浆进行护壁措施。

1.2冲击成孔的特点岩土在冲击锤的高速加载作用下,不易产生塑性变形,主要表现为脆性增加,瞬时产生很大的接触应力,有利于岩土裂隙的扩展,形成大体积破碎。

桩基冲击成孔具有如下几个特点。

①施工时受地质条件影响较小,能有效地钻进基岩和砂卵石地层,因此可根据设计承载力的大小调整进入基岩深度满足结构荷载要求。

②在含有较大卵砾石层、漂砾石层中施工成孔效率较高。

③钻进时孔内泥浆循环的作用,使得悬浮钻渣循环至地面排除,并保持了孔壁稳定,泥浆用量少。

④设备简单操作方便,钻进参数容易掌握,设备移动方便,对钻具磨损小并且易于维护和保养,机械故障少。

⑤冲进过程中,只有提升钻具时才需要动力,钻具自由下落冲击是不消耗动力的,能耗小。

和回转钻相比,当设备功率相同时,冲击钻能施工较大直径的桩孔。

该方法存在着成孔速度相对较慢和施工噪声污染的缺点在一定程度上限制了该工艺的应用范围。

2桩基冲击成孔的施工工艺2.1冲击成孔的施工工艺流程桩基冲击成孔的施工工艺流程如图1所示。

2.2冲击成孔的施工程序及控制要点在冲击成孔施工过程中,为了确保桩孔顺利完成应该把握好以下几个环节:2.2.1测量放线、确定桩位桩位放样须经有关部门验收合格后方能进行开孔施工。

根据甲方提供的水准点,采用水准仪做好施工中的高程控制,确保各桩底标高正确。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲击钻机在高强度岩层中钻进的工艺研究(1.中交二航局四分公司,安徽芜湖241000,2.平潭海峡大桥指挥部,福建福州350400)摘要:为提高大型桥梁桩基施工的效率和质量,采用冲击钻钻进高强度岩层。

从冲击钻碎岩原理、钻进规程、循环系统等方面研究了影响冲击钻钻进效果的各种原因,改进了冲击钻在岩层中钻进的施工工艺。

改进后的工艺可以有效提高钻进效率及成孔质量,避免钻孔事故的发生,达到了节省施工成本、保证施工工期的目标。

该工艺在跨海大桥桩基施工中取得了良好的效果,充分发挥了冲击钻在岩层中施工的优越性,解决了常规工艺下的各种难题,达到了预期目的。

关键词:大型桥梁;施工工艺;钻孔桩;冲击钻;高强度岩层中图分号:U445.55+1 文献标识码:AThe Technology Study of Impact Drill in High-Intensity Rock Drilling(1.The Second Navigation Engineering Bureau NO.4 Company of China Communication Group,WuHu 241000, AnHui. 2.The Command of PingTan Narrow Bridge ,FuZhou 350400 FuJian) Abstract: In In order to improve the efficiency and quality of pile foundation construction in large-scale bridge, im-pact drill is used to construct in high-intensity rock. The reasons which affects impact effect is studied from theory of broken rock, Drilling regulation ,circulatory system and so on, so as to improve the technology that impact drill con-struct in the rock, which can enhance drilling efficiency and pore-forming quality and avoid drilling accident, mean-while ,it can save cost and ensure the construction period . The technology applies in cross-sea bridge and gains good effect , it also sufficiently gives play to the superiority of the impact drill constructed in rock, solves various problems under the conventional process, achieves desired purpose finally.Key Words: large-scale bridge; construction technology; bored pile; impact drill; high-intensity rock1.引言大型桥梁越来越多地选用端承桩作为桩基,端承桩以弱风化或微风化岩层作为承重基岩,嵌岩一般较深,该类岩层因其强度高、硬度大,施工时难度很大。

很多大桥尽管在桩基施工时采取了相关的解决办法,但是效果离预期目标相差甚远,不仅耗废了大量的人力物力,而且还使工期严重滞后,如何高效地完成钻孔桩施工成为众多工程迫切需要解决的问题。

破碎坚硬岩石主要采用冲击成孔法和冲击回转成孔法1,单纯的回转钻进在坚硬岩石中效果较差,而冲击回转钻进对于钻进小直径钻孔桩效果很好,对于大孔径超深钻孔桩,通常选用冲击成孔法进行施工,受机具和钻进工艺等因素影响,目前该方法施工效率较低,难以满足当前的施工要求。

冲击钻机有钻杆式和绳式两种,前者所钻孔径小、效率低,应用较少,应用较为广泛的是绳式冲击钻,可进行大直径、超深孔的钻孔桩施工,目前桩径已超过3.5m,孔深已突破120m,但对钻机的性能要求较高。

2.冲击钻施工原理2.1.冲击钻碎岩原理冲击钻通过将钻头自身的重力势能转化为冲击动能,钻头接触岩层时,冲击荷载的接触应力瞬时达到极高值,应力比较集中,使岩石产生变形,在冲击荷载的多次作用下使岩石破碎[4]。

在软岩、塑性岩石中,因岩石吸收大量的冲击能,使这一过程变得弱化而使钻进效率低下,从破碎岩石的形态来讲,冲击钻碎岩过程分三个步骤:(1)当冲击动能不大时,在岩石表面只能见到钻齿冲击的痕迹—边缘出现裂纹带。

(2)增加冲击能后,在边缘之外便出现环形崩离体,随着冲击能的增大,崩离体的体积稍有增加;(3)冲击能量达到一定值后,钻齿底下的岩石发生脆性破碎;再继续增大冲击能,不会引起破碎形态明显的质的变化,余裕的能量使压头的侵深有所增加,并使接触面周围有岩石崩离体出现,当冲击能达到相当大时,则出现新的稳定的破碎形态。

从应力角度分析,当接触面上的压力没有达到岩石的压入硬度时,在岩石的弱面处形成裂纹,经多次作用后使其扩展增多,甚至相互沟通,该过程需经多次外载的作用,故称为疲劳破碎。

当接触面上的压力等于或大于岩石的压入硬度时,将产生体积破碎,破岩的速度较快,故为得到理想的体积破碎,必须具备足够的瞬间冲击应力。

2.2.常见岩层及其可钻性 在三大岩类中,沉积岩和变质岩强度和硬度相对较小,比较容易钻进,岩浆岩因其具有较高的强度和硬度,钻进起来难度较大,而多数结构物尤其是跨海大桥,多选岩浆岩层作为承重基岩,几座著名的大型桥梁桩基岩层见表1。

表1 大型桥梁端承桩常见基岩注:岩石抗压强度均为实测值,岩性描述通过钻渣进行确认岩层的结构、构造、结晶程度、矿物颗粒大小、节理裂隙等决定着岩石的可钻性。

岩石强度高、硬度大、结晶程度高、裂隙不发育,则可钻性低,钻进难度大、钻头磨损快、容易发生卡钻事故,而且钻渣颗粒较细,反之,则可钻性高、容易钻进,孔内事故也比较少。

对于弹-塑性岩石中的硬岩,采用冲击方式可在压入硬度增加不多的前提下,降低岩石的塑性系数,从而增大脆性破碎深度,可以获得理想的体积破碎,而对于高塑性的软岩或多孔隙岩石,其强度较低,动载效应对硬度等力学指标的影响比硬岩要显著得多,钻进效率也相对较低。

2.3.影响碎岩效果的因素 2.3.1. 碎岩机具的影响合理的破碎工具形状应使其压入岩石时的阻力最小、钻压最大,钻头在泥浆中运动时,受到泥浆的阻力将会减小冲击动能,而适当减小钻齿与岩石的接触面积,可增大钻齿单位面积上的钻压。

同时应确保钻头应具有足够的强度、硬度和耐磨性,钻机的整体性能就能满足高负荷作业的要求。

2.3.2. 钻进规程的影响冲击钻钻进规程包括冲程、冲击频率、钻压(钻头质量起着决定性作用)。

钻进过程中,钻头将产生巨大的冲击动能,计算公式如下:12(1/)a g ρρ=-,1t =123T t t t =++ (1)221211()(1/)22E mv m at mgh ρρ===- (2) 其中:a 表示钻头冲击时的加速度(未考虑泥浆粘度对钻头的阻力),1ρ表示孔内泥浆比重,2ρ表示钻头的比重,1t 表示钻头落到孔底的时间,2t 表示钻头到达孔底与离开孔底之间的时间,3t 表示离开孔底到达冲程h 的时间,T 表示完成一次冲击所需时间,E 表示实现体积破碎的冲击动能。

为了获取最大的钻进效率,在单位时间里必须具有足够大的连续冲击动能,根据公式2,由于钻头的质量是定值,只能通过调整钻头的冲程和冲击的频率来获得理想的冲击动能。

2.3.3. 循环系统冲击钻钻进施工时,循环液担负着排除钻渣、冷却钻头及稳定钻孔内外水头差等任务。

在岩层中钻进时,钻渣必须及时排出,否则将使钻头重复钻进,同时还会加剧钻头磨损,引发卡钻、掉钻等孔内事故。

3.提高钻进效率的施工工艺3.1.改进碎岩机具性能 3.1.1. 提高钻头的性能为保证钻进效率和成孔质量,根据冲击试验,选用十字形钻头比较合理,成孔后孔形符合要求;钻头的钻压可以达到或超过破碎岩的临界压力,有利于提高钻进速度。

由于冲击钻钻头破碎岩石时是局部破碎,因此钻头应具有比岩石硬度大、耐磨性强、强度高的特点,而钻头通常采用低合金高强度钢材,对于硬度和强度都很高的岩层仍显得“过软”,在大冲程高频率的冲击方式下,钻头磨损十分严重,甚至出现破裂现象,能否提高钻头的性能,将是提高冲击钻钻进效率的关键因素。

早期采用加焊钢轨的方式,但对于单轴抗压强度大于200MPa、矿物结晶程度较高的岩石而言,其耐磨能力和抗冲切能力仍然不够,传统的通过提高钻头原材的含碳量来提高强度,其脆性增长过大,抗冲击能力大为减弱。

经试验分析,在钻齿下面镶焊特殊硬质合金块,该硬质合金含铬、镍、钼、钨、钒等金属元素,不仅具有较高的硬度、强度、耐磨性和冲击韧性,还具有良好的焊接性能,大大提高了钻头的各项性能。

在采用大冲程、高频率的钻孔方式后,在高强度岩层中获得了良好的钻进效果。

尽管如此,在钻进过程中还应经常检查钻头的磨损程度并且经常补强,保证其直径及钻齿的接触面积,加焊时采用小硬质合金板(块),防止钻头直径过大而卡钻。

3.1.2.提高钻机性能钻机提钻的时间越短,单位时间内获取的冲击动能越多,提钻的时间主要取决于主卷筒提升速度。

进行大孔径超深孔钻进时,须对钻机进行改造升级,当主卷筒提升速度达到1.5m/s时,可达到理想的成孔速度。

此外,钻进的钢丝绳由于长时间的高负荷作业,容易发生疲劳断折,施工时应注意定期更换。

3.2.调整钻进规程试验证明,过大的冲程不仅会破坏钻头,而且耗费过多的提钻时间,并不能有效提高钻进效率,而加大了冲击频率,必然会降低冲击动能,根据公式1和公式2,冲程和冲击频率彼此制约,在平潭海峡大桥钻孔桩施工中,采用表2中钻进参数,获得了理想的钻进效率表2 不同强度岩石中的钻进参数注:钻头质量按钻孔桩直径每10cm取400-450kg。

钻头采用特殊硬质合金进行加强。

3.3.改进循环系统由于在不同岩层中钻进时的钻渣颗粒大小不同,根据现场钻渣分析,可钻性高的岩石,钻渣颗粒相对较大,反之,钻渣颗粒较小,在选用循环系统时须充分考虑这个因素。

泵吸反循环是最理想的泥浆循环方式,可以在第一时间把的钻渣排出孔内,避免了钻渣重复钻进。

该循环系统需要配套的钻头及大功率潜水泵(砂石泵等),采用射流泵够成的循环系统不仅抽吸能力强,还可进行正反循环的转换,即便是大钻渣,也会很容易的排出。