自动分拣系统仿真

实验五 配送中心分拣系统的仿真

实验五 配送中心分拣系统的仿真一、 实验题目:配送中心分拣系统的仿真。

二、 实验课时:6-8课时。

三、 实验目的:要思考未来系统能否满足设计要求,检查系统指标的可实施性。

四、 实验要求:综合应用本学期的实验仿真知识。

五、 实验内容:仿真模型所要满足的条件是早上7点开始作业,分拣作业必须在中午12点之前完成。

分拣输送机的处理能力必须满足现状出货量(2000箱/日)的1.5倍(即3000箱/日)。

仿真模型的构成要素有输送带、叉车、放置场所、入出库站台、作业员及货物。

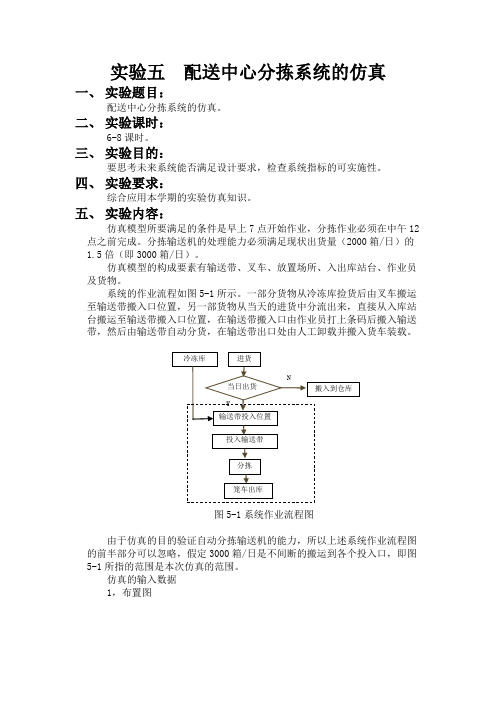

系统的作业流程如图5-1所示。

一部分货物从冷冻库捡货后由叉车搬运至输送带搬入口位置,另一部货物从当天的进货中分流出来,直接从入库站台搬运至输送带搬入口位置,在输送带搬入口由作业员打上条码后搬入输送带,然后由输送带自动分货,在输送带出口处由人工卸载并搬入货车装载。

图5-1系统作业流程图由于仿真的目的验证自动分拣输送机的能力,所以上述系统作业流程图的前半部分可以忽略,假定3000箱/日是不间断的搬运到各个投入口,即图5-1所指的范围是本次仿真的范围。

仿真的输入数据1,布置图冷冻库 进货输送带投入位置分拣当日出货量?投入输送带搬入到仓库YN笼车出库图5-2 输送机布局图如图5-2所示,从物理位置上,整个分拣系统允许最大投入口数为5,输出线15条。

输出线将靠重力往下滚滑,中间分拣输送机需要从一层合流后逻旋向上延升至二层,从二层位置分流。

2,其它输入数据表5-1 输入数据项目数据项目数据投入口输送机速0.6m/s 笼车装载时间平均6秒,标准偏差4秒的正态分布度输出线输送机速0.8m/s 输出线取货时间2s度分拣输送机速度0.2~1.0m/s 作业员步行速度1m/s投入口贴标签时6s/箱出货量3000箱/日间。

自动分拣系统仿真

实验2 自动分拣系统仿真1.实验目的通过建立一个传送带系统,学习Flexsim提供的运动系统的定义;学习Flexism提供的conveyor系统的建模,进一步学习模型调整与系统优化。

2.实验内容(1)系统描述与系统参数分拣系统的流程描述和系统参数如下。

①四种货物A,B,C,D各自独立到达高层的传送带入口端:A的到达频率服从正太分布函数normal(400,50)s。

B的到达频率服从正态分布函数normal(200,40)s。

C的到达频率服从正态分布函数normal(500,100)s。

D的到达频率服从正太分布函数normal(500,100)s。

D的到达频率服从均匀分布函数uniform(150,30)s。

②四种不同的货物烟一条传送带,根据品种的不同由分拣装置将其推入到四个不同的分拣道口,经各自的分拣道到达操作台。

③每个检验包装操作台需操作工一名,货物经检验合格后打包,被取走。

④没检验一件货物占用时间为uniform(60,20)s。

⑤每种货物都可能有不合格产品。

检验合格的产品放入箱笼;不合格的通过地面传送带送往检修处修复;A的合格率为95%,B为96%,C的合格率为97%,D的合格率为98%。

传送带的传送速度采用默认速度。

(2)实验要求对上述传送分拣系统进行建模,仿真系统一天8h的运行状况,并完成思考。

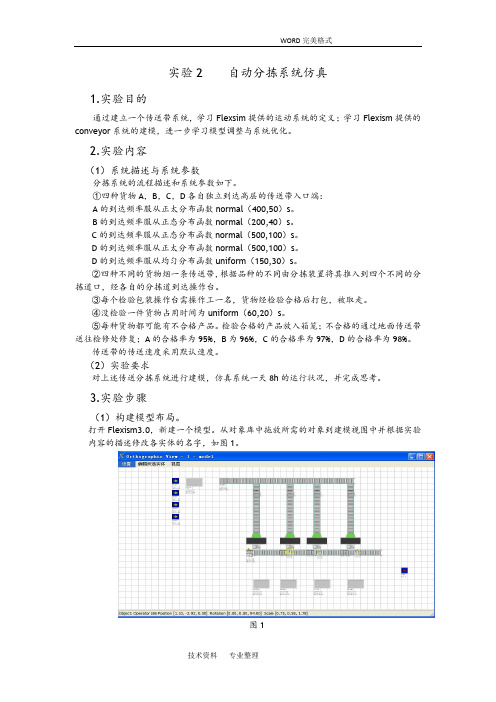

3.实验步骤(1)构建模型布局。

打开Flexism3.0,新建一个模型。

从对象库中拖放所需的对象到建模视图中并根据实验内容的描述修改各实体的名字,如图1。

图1(2)定义工件流程。

按住A键,同时用鼠标左键点击SourceA对象并且按住鼠标左键不放,然后拖动鼠标至Queue1对象。

此时会出现一条黄线连接SourceA 和Queue1对象。

然后松开鼠标左键,黄线将变成一条黑线,表示SourceA对象和Queue1对象的端口已经连接上。

如上所述将SourceB,SourceC,SourceD与Queue1相连接;Queue1与Conveyor1相连;Conveyor1与ConveyorA相连;Conveyor1与ConveyorB相连;Conveyor1与ConveyorC相连;Conveyor1与ConveyorD相连;ConveyorA 与ProcessorA相连;ConveyorB与ProcessorB 相连;ConveyorC与ProcessorC相连;ConveyorD与ProcessorD相连;ProcessorA 与Conveyor2、QueueA相连;ProcessorB与Conveyor2、QueueB相连;ProcessorC与Conveyor2、QueueC相连,ProcessorD与Conveyor2、QueueD相连;Conveyor2与Sink 相连。

基于VR 的物流分拣仿真系统设计

1物流分拣系统模型研究目标1.1TaraVRbuilder 仿真建模简介TaraVRbuilder 是由德国tarakosGmbH 公司开发的一款应用于物料流领域、输送科技领域以及工厂计划领域内简便快捷地创造动态三维窗口的软件。

该程序的特色在于其用户在编程和三维设计技能都较为缺乏的情况下,能够实现最大效率地对虚拟、三维动画场景进行创建,也被称为“数码工厂”。

利用TaraVRbuilder 构建只要按照计划方案在界面上选择建模必要的装备,将各个装备按照计划方案智能地链接,进而构建成体系,同时还必须要计划好各个相干元素的属性,掌控其各关键计划以组成总体。

1.2物流分拣业务物流所采取的分拣体系主要有三种,目前最智能化的系统全自动分拣体系,全自动分拣系统主要通过计算机的程序设定将货物进行全自动化的分拣和运算处理。

它是目前物流中最能影响配送效率的关键因素之一,任何一个大型的快件企业若失去全自动分拣系统都很难能够获得高额利润。

较全自动分拣系统更加遍及的是半自动分拣体系,该体系是指经由计算机提前将快件信息进行辨认,再有一定数量的操作人员根据识别出来的信息快速地进行快件分拣的工作。

这种分拣方式有着成本低、规模小的特点,所以应用也较为广泛。

但从企业发展的长远来看,人工成本也是相当高的,终将被自动分拣所取代。

人工分拣因其费用高、效率低也在逐渐被淘汰,而且还存在出错率高、暴力分拣等问题。

2物流分拣业务调研及前期准备结合自动化立体仓库进行物料仓储与调度管理的实际情况,拣货作业流程表现:电脑编写程序控制AGV 小车行走路线及堆垛机搬运路线,机械手抓取货物放置AGV 小车托盘上,由AGV 小车在规定路线上运送货物至自动化立体仓【基金项目】大连民族大学大学生创新训练计划(省级201912026079)资助;2019年大连民族大学本科教育教学改革研究与实践项目YB2019021。

【作者简介】张闯(1998-),男,黑龙江绥化人,本科在读,从事工业工程研究。

基于西门子NX MCD的智能分拣虚拟仿真系统

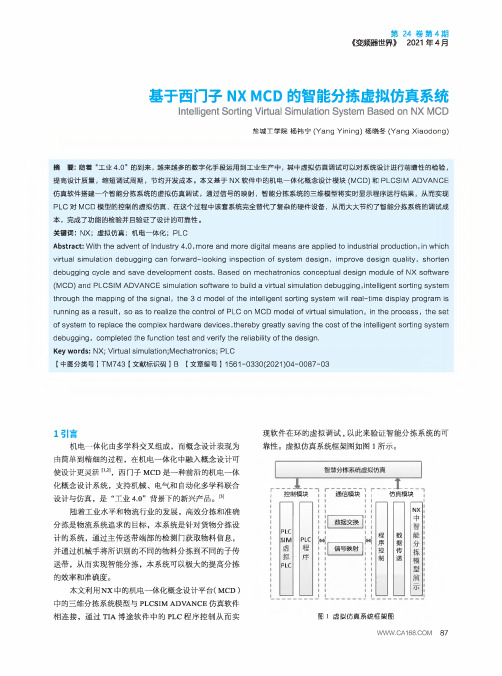

第24卷第4期《变频器世界》2021年4月基于西门子NX MCD的智能分拣虚拟仿真系统Intelligent Sorting Virtual Simulation System Based on NX MCD盐城工学院杨祎宁(Yang Yining)杨晓冬(Yang Xiaodong)摘要:随着“工业4.0”的到来,越来越多的数字化手段运用到工业生产中,其中虚拟仿真调试可以对系统设计进行前瞻性的检验,提高设计质量,缩短调试周期,节约开发成本。

本文基于NX软件中的机电一体化概念设计模块(MOD)和PLCSIM ADVANCE 仿真软件搭建一个智能分拣系统的虚拟仿真调试,通过信号的映射,智能分拣系统的三维模型将实时显示程序运行结果,从而实现PLC对MCD模型的控制的虚拟仿真,在这个过程中该套系统完全替代了复杂的硬件设备,从而大大节约了智能分拣系统的调试成本,完成了功能的检验并且验证了设计的可靠性。

关键词:NX;虚拟仿真;机电一体化;PLCAbstract:With the advent of Industry4.0,more and more digital means are applied to in d ustrial production,in which virtual simulation debugging can forward-looking inspection of system design,improve design quality,shorten debugging cycle and save development costs.Based on mechatronics conceptual design module of NX software (MCD)and PLCSIM ADVANCE simulation software to build a virtual simulation debugging,intelligent sorting system through the mapping of the signal,the3d model of the intelligent sorting system will real-time display program is running as a result,so as to realize the control of PLC on MCD model of virtual simulation,in the process,the set of system to replace the complex hardware devices,thereby greatly saving the cost of the intelligent sorting system debugging,completed the function test and verify the reliability of the design.Key words:NX;Virtual simulation;Mechatronics;PLC[中图分类号]TM743[文献标识码]B【文章编号]1561-0330(2021)04-0087-031引言机电一体化由多学科交叉组成,而概念设计表现为由简单到精细的过程,在机电一体化中融入概念设计可使设计更灵活21,西门子MCD是一种前沿的机电一体化概念设计系统,支持机械、电气和自动化多学科联合设计与仿真,是“工业4.0”背景下的新兴产品。

nx12.0分拣物料仿真

nx12.0分拣物料仿真

NX 12.0是一种计算机辅助设计(CAD)和计算机辅助制造(CAM)软件。

它提供了一套强大的工具,可用于进行物料仿真和分拣。

物料仿真是通过模拟和模型来评估物料的运动、交互和处理过程。

而分拣是指将混乱、无序的物料按照特定的规则或要求进行组织和分类。

在NX 12.0中,您可以使用其各种功能来进行物料仿真和分拣。

例如,您可以利用NX的装配设计模块来创建物料的三维模型,并模拟它们在工作环境中的运动和交互。

您还可以使用NX的运动分析工具来评估物料的运动路径和冲突情况。

此外,NX还提供了一些自动化分拣工具,可以根据特定规则或要求将物料进行分类和组织。

请注意,这只是一般性的介绍,具体的物料仿真和分拣操作可能需要根据您的具体需求和系统配置进行详细的了解和操作。

建议您详细阅读NX软件的用户手册或咨询官方技术支持以获取更精确的指导和帮助。

案例二:摘果式自动分拣系统

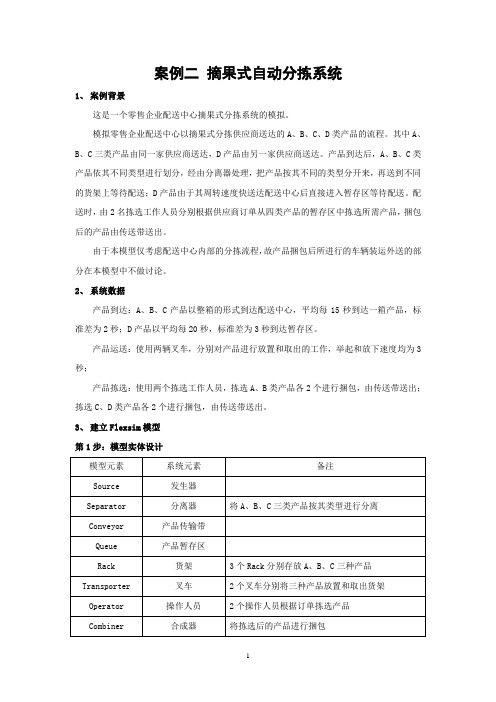

案例二摘果式自动分拣系统1、案例背景这是一个零售企业配送中心摘果式分拣系统的模拟。

模拟零售企业配送中心以摘果式分拣供应商送达的A、B、C、D类产品的流程。

其中A、B、C三类产品由同一家供应商送达,D产品由另一家供应商送达。

产品到达后,A、B、C类产品依其不同类型进行划分,经由分离器处理,把产品按其不同的类型分开来,再送到不同的货架上等待配送;D产品由于其周转速度快送达配送中心后直接进入暂存区等待配送。

配送时,由2名拣选工作人员分别根据供应商订单从四类产品的暂存区中拣选所需产品,捆包后的产品由传送带送出。

由于本模型仅考虑配送中心内部的分拣流程,故产品捆包后所进行的车辆装运外送的部分在本模型中不做讨论。

2、系统数据产品到达:A、B、C产品以整箱的形式到达配送中心,平均每15秒到达一箱产品,标准差为2秒;D产品以平均每20秒,标准差为3秒到达暂存区。

产品运送:使用两辆叉车,分别对产品进行放置和取出的工作,举起和放下速度均为3秒;产品拣选:使用两个拣选工作人员,拣选A、B类产品各2个进行捆包,由传送带送出;拣选C、D类产品各2个进行捆包,由传送带送出。

3、建立Flexsim模型第1步:模型实体设计第2步:实体布局及其参数设置产品送达部分从左边的实体库中将source、combiner、conveyor和Queue拖到模型视图中,并布局连接,如图1所示。

图1 产品送达部分的模型视图(1)Source的参数设置双击发生器,在source下的Inter-Arrivaltime的下拉选项中选择Statistical Distribution来寻找分布函数,如图2所示:图2 Source属性页的Inter-Arrivaltime设置点击Inter-Arrivaltime下拉菜单后的参数编辑按钮进行编辑,选择normal的正态分布,如图3所示。

图3 分布函数的选择视图单击后,编辑为Statistical Distribution: normal(15,2,1)。

毕业设计---机械手自动分拣监控系统仿真

毕业设计说明书题目基于组态软件MCGS的机械手自动分拣监控系统仿真专业机电一体化技术班级姓名学号指导教师二○一○年十二月2011届毕业设计(论文)任务书设计题目: 基于组态软件MCGS的机械手自动分拣监控系统仿真设计条件:要求利用组态软件MCGS仿真满足控制要求的机械手自动分拣监控系统的运行过程。

设计任务:机械手分拣系统主要由三个机械手和一条传送带组成,三个机械手的功能分别是上料,正品捡拾和次品捡拾,在每个机械手旁边都有料盒,上料机械手按照一定要求将待分拣产品放在传送带上,分拣机械手是按照检测结果将产品分类,分别放入各自身旁的料盒中,传送带按一定速度运转,其上安装三个间隔相同的位置传感器,第一个位置传感器旁装有产品质量传感器,用来判断到来的产品是否合格,第二个和第三个位置传感器分别放置在两个分拣机械手附近,当传感器感应到产品到时可发出信号驱动相应的机械手动作。

控制要求如下:1.传送带按间歇方式工作,除在上料和产品捡拾时处于停滞状态,其他时间连续运转。

2.初始时,传送带停止,上料机械手实现上料操作,完成后启动传送带;当产品运行到位置传感器1时,传送带停止,进行产品质量检测,判断是否合格,同时上料机械手再上料,完成后启动传送带。

3.两个产品同时分别到达位置传感器1和位置传感器2,传送带停止,系统判断位置传感器2处的产品是否合格,如合格驱动正品机械手动作,如不合格,正品机械手不动作,等该产品到达位置传感器3时次品机械手动作,位置传感器1处的产品接受质量检测,记录该产品的质量信息,同时上料机械手再进行上料,完成后启动传送带。

毕业设计(论文)内容包括:1)组态监控画面的设计及实时数据库的构建。

2)脚本程序的设计思路及流程图。

3)脚本软件的编程及设计要求的实现。

起止日期:2010年月日- 2010年月日(共周)指导教师:赵建伟审核(教研室主任):批准(系主任):设计评语:指导教师签字:年月日答辩:考核组长:总成绩:摘要MCGS(Monitor and Control Generated System)是一套基于Windows平台的、用于快速构造和生成上位机监控系统的组态软件系统。

基于Factory IO的视觉分拣系统仿真

基于Factory IO的视觉分拣系统仿真

周丽霞;龚勤慧;周树强

【期刊名称】《成都航空职业技术学院学报》

【年(卷),期】2022(38)3

【摘要】对于PLC学习者,FactoryIO仿真可以帮助理解自动化生产线程序控制过程。

通过设计视觉分拣控制流程,配置FactoryIO场景中传感器、开关、传送带、推送机构等的I/O信号,进行PLC程序设计与调试,实现生产线视觉分拣操作。

系统视觉传感器检测到物料并将物料特征转化为编码,不同种类物料有不同的编码值,通过比较编码值进行识别分拣。

实时观察场境中的动画,直观地监测PLC程序的执行过程和运行结果,弥补PLC实验设备缺乏问题。

【总页数】4页(P54-56)

【作者】周丽霞;龚勤慧;周树强

【作者单位】成都航空职业技术学院

【正文语种】中文

【中图分类】TP273

【相关文献】

1.基于Factory IO的物料分拣和组装虚拟仿真实验设计

2.基于Factory IO的高低物料自动化分拣系统仿真

3.基于虚拟仿真工厂(Factory IO)的工程实践研究

4.Factory IO仿真软件在三菱PLC编程教学中的应用

5.基于Factory IO的自动抢位系统仿真

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验2 自动分拣系统仿真

1.实验目的

通过建立一个传送带系统,学习Flexsim提供的运动系统的定义;学习Flexism提供的conveyor系统的建模,进一步学习模型调整和系统优化。

2.实验内容

(1)系统描述和系统参数

分拣系统的流程描述和系统参数如下。

①四种货物A,B,C,D各自独立到达高层的传送带入口端:

A的到达频率服从正太分布函数normal(400,50)s。

B的到达频率服从正态分布函数normal(200,40)s。

C的到达频率服从正态分布函数normal(500,100)s。

D的到达频率服从正太分布函数normal(500,100)s。

D的到达频率服从均匀分布函数uniform(150,30)s。

②四种不同的货物烟一条传送带,根据品种的不同由分拣装置将其推入到四个不同的分拣道口,经各自的分拣道到达操作台。

③每个检验包装操作台需操作工一名,货物经检验合格后打包,被取走。

④没检验一件货物占用时间为uniform(60,20)s。

⑤每种货物都可能有不合格产品。

检验合格的产品放入箱笼;不合格的通过地面传送带送往检修处修复;A的合格率为95%,B为96%,C的合格率为97%,D的合格率为98%。

传送带的传送速度采用默认速度。

(2)实验要求

对上述传送分拣系统进行建模,仿真系统一天8h的运行状况,并完成思考。

3.实验步骤

(1)构建模型布局。

打开Flexism3.0,新建一个模型。

从对象库中拖放所需的对象到建模视图中并根据实验内容的描述修改各实体的名字,如图1。

图1

(2)定义工件流程。

按住A键,同时用鼠标左键点击SourceA对象并且按住鼠标左键不放,然后拖动鼠标至Queue1对象。

此时会出现一条黄线连接SourceA 和Queue1对象。

然后松开鼠标左键,黄线将变成一条黑线,表示SourceA对象和Queue1对象的端口已经连接上。

如上所述将SourceB,SourceC,SourceD和Queue1相连接;Queue1和Conveyor1相连;Conveyor1和ConveyorA 相连;Conveyor1和ConveyorB相连;Conveyor1和ConveyorC相连;Conveyor1和ConveyorD相连;ConveyorA和ProcessorA相连;ConveyorB和ProcessorB相连;ConveyorC 和ProcessorC相连;ConveyorD和ProcessorD相连;ProcessorA和Conveyor2、QueueA 相连;ProcessorB和Conveyor2、QueueB相连;ProcessorC和Conveyor2、QueueC相连,ProcessorD和Conveyor2、QueueD相连;Conveyor2和Sink相连。

按住S键将ProcessorA和OperatorA相连;同理将ProcessorB和OperatorB相连;ProcessorC和OperatorC相连;ProcessorD和OperatorD相连。

连接后的模型如图2所示。

图2

(3)定义对象参数

双击SourceA对象,打开其参数对话框,在“发生器的界面”将物品类型选取默认设置“1”;修改产品流出间隔时间,从“到达时间间隔”下拉框中选择使用正态分布,如图3;并修改选项的默认参数点击Template按钮修改其中的棕褐色的参数值:将“10”改为“400”,“2”改为“50”如图示4。

点击“发生触发器”,在“离开触发”下拉菜单中选择颜色设置使用默认设置将物品设置为红色,如图5;点击Source参数框中的“使用”,“确定”。

图3

图4

图5

同理,将SourceB的“物品类型”设置为2,到达频率服从正太分布normal(400,50s)颜色设置为绿色;SourceC的“物品类型”设置为3,到达频率服从正太分布normal(200,40s)颜色设置为蓝色;SourceD的“物品类型”设置为4,到达频率服从uniform(500,100)s 颜色设置为白色。

Queue1使用默认设置。

Conveyor1的“布局”菜单中将分段数设置为“4”,点击“使用”,每段的“length”改为“5”,“section1”的“rise”设置为“3”如图6,点击“使用”;点击“临时实体流”界面中“连续判断送往端口”前面的方框,在“送往端口”下拉菜单中选择“将临时实体发送到和实体类型号相同的端口”,如图7;点击“使用”,“确定”。

图6

图7

ConveyorA的“布局”界面中将“length”设置为8.4,“rise”设置为“-3”,点击“使用”,如图8;在“临时实体流”界面中点击“拉动”前面的方框,在拉动条件中选择“只拉入类型为1的临时实体”,如图9;点击“使用”,“确定”。

图8

图9

同理设置ConveyorB、ConveyorC、ConveyorD,相应的将“拉动条件”中的拉动类型分别改为“类型1”,“类型2”,“类型3”。

ProcessorA“处理时间”界面的“处理时间”下拉菜单中选择“使用均匀分布”,如图10,修改选项的默认参数:点击Template按钮修改其中的棕褐色的参数值将最小值设置为20,最大值设置为60,点击“确定”,如图11,点击“使用”;“临时实体流”的“送往端口”下拉菜单中选择“按照百分比将实体发送到输出端口”,如图12,修改选项的默认参数:点击Template按钮修改其中的棕褐色的参数值端口1设置为95%,端口2设置为“5%”,点击“确定”如图13,点击“使用”;在“操作员”界面中点击“处理时使用操作员”前面的方框,如图14;点击“使用”,“确定”。

图10

图11

图12

图13

图14

同理设置ProcessorB、ProcessorC、ProcessorD,相应的将输出百分比设置为:端口1:96%,端口2:4%;端口1:97%,端口2:3%;端口1:98%,端口2:2%。

将Conveyor2的“length”设置为20,“nroflegs”设置为0,点击“使用”,“确定”,如图15。

图15

为了满足实验要求将暂存区QueueA、QueueB、QueueC、QueueD的最大容量设置为10000,以QueueA为例,将在“暂存区”界面中“最大容量”设置为10000,如图16所示。

图16

(4)编译运行仿真

先点击编译按钮,在点击运行按钮如图16.

图16

(5)分析

根据实验给出的数据首先将一天定义为8h进行仿真:

1.该分拣系统一天的总货物流量为Source A、Source B、Source C、Source D发送货物的总量为629。

.

2.通过分析不能发现系统能够承受的最大日流量等于A、B、C、D处理器日最大处理能力之和。

查看统计报告(附录1)ProcessorA:空闲:90.3%,加工处理:9.7%,日最大加工量:748;ProcessorB:空闲:80.6%,加工处理:19.4%,日最大加工量:731;ProcessorC:空闲:86.7%,加工处理:1

3.3%,日最大加工量:725;ProcessorD:空闲:56.4%,加工处理:43.6%,日最大加工量:729。

系统日最大处理量为:2933。

3.作为该系统的物流主管可以从两个方面对系统进行调整:①处理器A、B、C的使用率偏低可增加货物A、B、C的进入量;②处理器D相比A、B、C繁忙得多,货物处理量是A的4倍多,是B的2倍多,是C的3倍多,可以适时的从A,B,C抽调人员到D处理器。

4.同过查看系统运行24h的标准报告(附件2),各处理器加工处理的工件数量和运行8h的系统相比都多余3倍,每个处理器多余的倍数也有差异。

按一天8h计算仿真

一个月和运行8h的系统相比每个处理器处理的物品数大约是30倍。

通过分析发现仿真时间越长数据波动性越小。

5.将合格的产品放在箱笼中,没累计20哥打包送走:

在QueueA的属性栏中有一项“成批”,在“成批操作”前面的方框里打钩,将“批量规格”设置为20,点击“使用”,如图17所示;在“临时实体流”属性栏中“使用运输工具”前的方框中打钩,如图18;点击“使用”,“确定”。

图17

图18

按住S键将运输机和暂存区QueueA连接,按住A键将暂存区QueueA和吸收器SinkA 连接。

同理设置QueueB,QueueC,QueueD,如图19。

图19。