1石灰加入量的计算

转炉冶炼操作的关键点

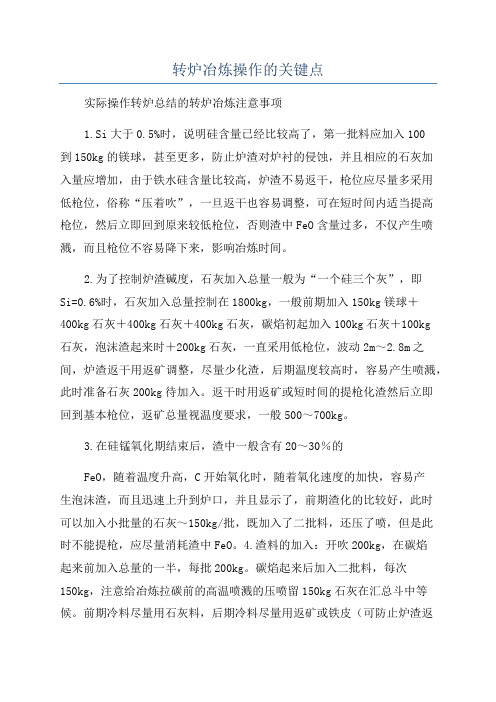

转炉冶炼操作的关键点实际操作转炉总结的转炉冶炼注意事项1.Si大于0.5%时,说明硅含量已经比较高了,第一批料应加入100到150kg的镁球,甚至更多,防止炉渣对炉衬的侵蚀,并且相应的石灰加入量应增加,由于铁水硅含量比较高,炉渣不易返干,枪位应尽量多采用低枪位,俗称“压着吹”,一旦返干也容易调整,可在短时间内适当提高枪位,然后立即回到原来较低枪位,否则渣中FeO含量过多,不仅产生喷溅,而且枪位不容易降下来,影响冶炼时间。

2.为了控制炉渣碱度,石灰加入总量一般为“一个硅三个灰”,即Si=0.6%时,石灰加入总量控制在1800kg,一般前期加入150kg镁球+400kg石灰+400kg石灰+400kg石灰,碳焰初起加入100kg石灰+100kg石灰,泡沫渣起来时+200kg石灰,一直采用低枪位,波动2m~2.8m之间,炉渣返干用返矿调整,尽量少化渣,后期温度较高时,容易产生喷溅,此时准备石灰200kg待加入。

返干时用返矿或短时间的提枪化渣然后立即回到基本枪位,返矿总量视温度要求,一般500~700kg。

3.在硅锰氧化期结束后,渣中一般含有20~30%的FeO,随着温度升高,C开始氧化时,随着氧化速度的加快,容易产生泡沫渣,而且迅速上升到炉口,并且显示了,前期渣化的比较好,此时可以加入小批量的石灰~150kg/批,既加入了二批料,还压了喷,但是此时不能提枪,应尽量消耗渣中FeO。

4.渣料的加入:开吹200kg,在碳焰起来前加入总量的一半,每批200kg。

碳焰起来后加入二批料,每次150kg,注意给冶炼拉碳前的高温喷溅的压喷留150kg石灰在汇总斗中等候。

前期冷料尽量用石灰料,后期冷料尽量用返矿或铁皮(可防止炉渣返干)。

5.Si小于0.4%时,说明硅含量已经比较低了,相应的石灰加入量应减少,由于硅含量比较低,碳焰起来的较早,应及时提前加入二批料。

铁水硅低时炉渣容易返干,注意提前提枪化渣。

6.不论硅高低,开吹时尽量采用30秒高、30秒次高再到正常的低枪位,可以帮助化好前期渣。

石灰软化水的用量计算公式

石灰软化水的用量计算公式水是生活中不可或缺的重要物质,但有时候水中的硬度会对我们的生活造成一定的影响。

硬水中含有大量的钙和镁离子,这些离子会与肥皂和洗涤剂发生化学反应,导致肥皂不易起泡,同时还会在管道和设备上形成水垢,影响设备的正常运行。

因此,软化水是一种常见的水处理方式,而石灰软化水是其中的一种方法。

石灰软化水是通过向水中添加石灰来沉淀出水中的钙和镁离子,从而达到软化水的目的。

在进行石灰软化水处理时,需要根据水的硬度和处理量来计算石灰的用量,以确保软化水的效果。

下面我们将介绍石灰软化水的用量计算公式及其具体应用。

石灰软化水的用量计算公式如下:石灰用量 = (水的硬度×处理量)/ (石灰的纯度× 1000)。

其中,石灰用量的单位为克(g),水的硬度的单位为mg/L,处理量的单位为L,石灰的纯度为百分数。

首先,我们需要了解水的硬度。

水的硬度通常是以钙碳酸盐和镁碳酸盐的形式存在,硬度的单位通常为mg/L。

在进行石灰软化水处理前,需要对水进行化验,得到水的硬度值。

其次,我们需要确定处理量。

处理量是指需要进行软化水处理的水的总量,通常以升(L)为单位。

最后,我们需要知道石灰的纯度。

石灰的纯度是指石灰中有效成分的含量,通常以百分数表示。

在进行石灰软化水处理时,需要选择纯度较高的石灰,以确保软化水的效果。

通过以上三个参数,我们就可以根据石灰软化水的用量计算公式计算出所需的石灰用量。

以确保软化水的效果。

举个例子来说明石灰软化水的用量计算公式的具体应用。

假设我们需要软化一批水,其硬度为200mg/L,处理量为1000L,而我们选择的石灰纯度为90%。

那么我们可以按照以下步骤计算出所需的石灰用量:石灰用量 = (200mg/L × 1000L)/ (90% × 1000) = 222.22g。

通过以上计算,我们可以得出所需的石灰用量为222.22克。

这样,我们就可以根据计算出的石灰用量进行软化水处理,以达到软化水的效果。

炼钢过程中的物料平衡与热平衡计算

* *炼钢过程的物料均衡与热均衡计算炼钢过程的物料均衡与热均衡计算是成立在物质与能量守恒的基础上。

其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改良操作工艺制度,确立合理的设计参数和提升炼钢技术经济指标供给某些定量依照。

应该指出,因为炼钢系复杂的高温物理化学过程,加上测试手段有限,当前尚难以做到精准取值和计算。

只管这样,它对指导炼钢生产和设计仍有重要的意义。

本章主要联合实例论述氧气顶吹转炉和电弧炉氧化法炼钢过程物料均衡和热均衡计算的基本步骤和方法,同时列出一些供计算用的原始参照数据。

1.1物料均衡计算(1 )计算所需原始数据。

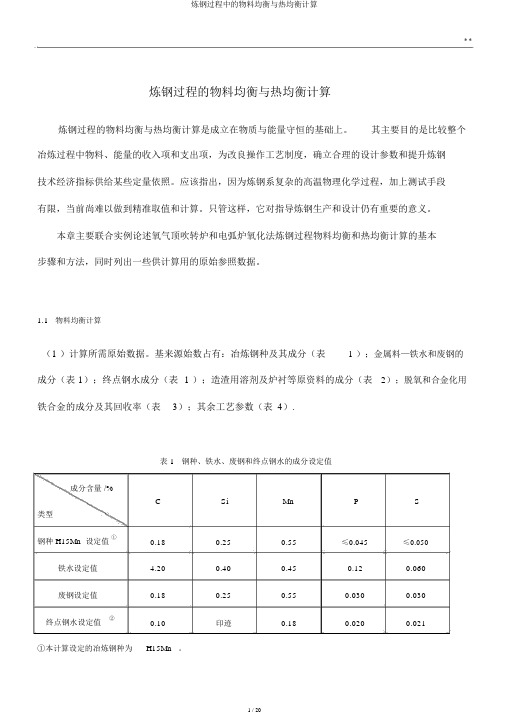

基来源始数占有:冶炼钢种及其成分(表 1 );金属料—铁水和废钢的成分(表 1);终点钢水成分(表 1 );造渣用溶剂及炉衬等原资料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其余工艺参数(表4).表 1钢种、铁水、废钢和终点钢水的成分设定值成分含量 /%C Si Mn P S类型钢种 H15Mn 设定值①0.180.250.55≤0.045≤0.050铁水设定值 4.200.400.450.120.060废钢设定值0.180.250.550.0300.030终点钢水设定值②0.10印迹0.180.0200.021①本计算设定的冶炼钢种为H15Mn。

* *② [C] 和 [Si] 按实质生产状况选用;[Mn] 、[P] 和 [S] 分别按铁水中相应成分含量的30% 、10% 和 60% 留在钢水中设定。

表 2原资料成分成分含量 %CaO SiO 2MgO Al 2 O3Fe2 O 3CaF 2P2O5S CO 2H 2O C挥发灰分分类型石灰88.00 2.50 2.60 1.500.500.100.06 4.640.10萤石0.30 5.500.60 1.60 1.5088.000.900.10 1.50生白云石36.400.8025.60 1.0036.20炉衬 1.20 3.0078.80 1.40 1.6014.00焦炭0.5881.5012.40 5.52表 3 铁合金成分(分子)及其回收率(分母)成分含量 / 回收率 /%C Si Mn Al P S Fe 类型硅铁—73.00/750.50/80 2.50/00.05/1000.03/10023.92/100锰铁 6.60/90 ①0.50/7567.80/80—0.23/1000.13/10024.74/100① 10%C 与氧生产CO 2表 4其余工艺参数设定值名称参数名称参数终渣碱度%CaO/%SiO 2 =3.5渣中铁损 (铁珠 )为渣量的 6%萤石加入量为铁水量的0.5%氧气纯度99%, 余者为 N 2* *生白云石加入量为铁水量的 2.5%炉气中自由氧含量0.5%(体积比 )炉衬蚀损量为铁水量的0.3%气化去硫量占总去硫量的1/315% ,而 (Fe2O 3)/∑终渣∑ (FeO)含量(按金属中〔C〕的氧化产90%C氧化成CO,(FeO)=1/3即(FeO)=1.35(Fe 2 O 3)折算)物10%C氧化成CO 2(Fe2 O 3)=5%(FeO)=8.25%为铁水量的 1.5%(此中FeO由热均衡计算确立。

灰剂量(石灰土 水稳)

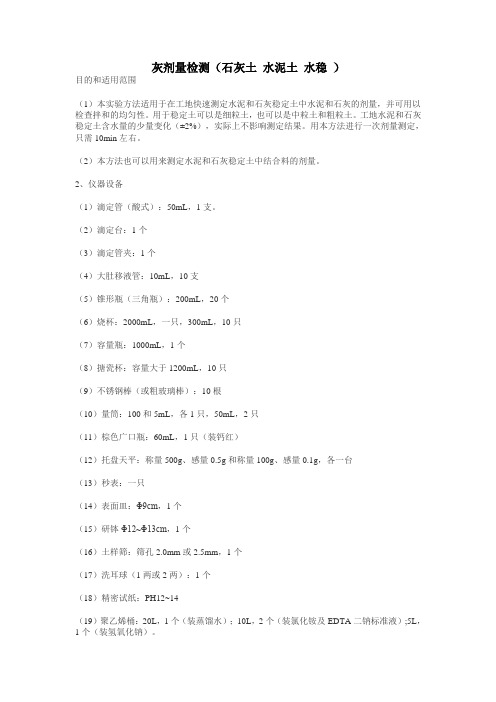

灰剂量检测(石灰土水泥土水稳)目的和适用范围(1)本实验方法适用于在工地快速测定水泥和石灰稳定土中水泥和石灰的剂量,并可用以检查拌和的均匀性。

用于稳定土可以是细粒土,也可以是中粒土和粗粒土。

工地水泥和石灰稳定土含水量的少量变化(±2%),实际上不影响测定结果。

用本方法进行一次剂量测定,只需10min左右。

(2)本方法也可以用来测定水泥和石灰稳定土中结合料的剂量。

2、仪器设备(1)滴定管(酸式):50mL,1支。

(2)滴定台:1个(3)滴定管夹:1个(4)大肚移液管:10mL,10支(5)锥形瓶(三角瓶):200mL,20个(6)烧杯:2000mL,一只,300mL,10只(7)容量瓶:1000mL,1个(8)搪瓷杯:容量大于1200mL,10只(9)不锈钢棒(或粗玻璃棒):10根(10)量筒:100和5mL,各1只,50mL,2只(11)棕色广口瓶:60mL,1只(装钙红)(12)托盘天平:称量500g、感量0.5g和称量100g、感量0.1g,各一台(13)秒表:一只(14)表面皿:Φ9cm,1个(15)研钵Φ12~Φ13cm,1个(16)土样筛:筛孔2.0mm或2.5mm,1个(17)洗耳球(1两或2两):1个(18)精密试纸:PH12~14(19)聚乙烯桶:20L,1个(装蒸馏水);10L,2个(装氯化铵及EDTA二钠标准液);5L,1个(装氢氧化钠)。

(20)毛刷、去污粉、吸水管、塑料勺、特种铅笔、厘米纸(21)洗瓶(塑料):500mL,1只3. 试剂(1)0.1mol/L乙二胺四乙酸二钠(简称EDTA二钠)标准液;准确称取EDTA二钠(分析纯)37.226g,用微热的无二氧化碳蒸馏水溶解,待全部溶解并冷却至室温,定容至1000mL。

(2)10%氯化铵溶液:将500g氯化铵(分析纯或化学纯)放在10L聚乙烯桶内,加蒸馏水4500mL,充分振荡,使氯化铵完全溶解。

也可以分批在1000mL的烧杯内配制,然后倒入塑料桶内摇匀。

路基石灰土石灰用量计算

5%、6%、8%、10%灰土计算一、材料费计算通过击实试验,得出以下数据:5%灰土最大干密度1.730g/cm3 最佳含水量17.1%6%灰土最大干密度1.718g/cm3 最佳含水量18.1%8%灰土最大干密度1.686g/cm3 最佳含水量18.6%10%灰土最大干密度1.678g/cm3 最佳含水量19.4%5%灰土石灰用量计算:每一方5%灰土最大总质量为:M灰土=ρ灰土*v=1730Kg*1m3=1730 Kg干混合料质量为:M干混合料=M灰土/(1+w最佳)=1730Kg/(1+17.1%)=1477.37Kg干土质量:M干土= M干混合料/(1+5%)=1477.37 Kg/(1+5%)=1407.02Kg干灰质量:M干灰质量=M干混合料- M干土=1477.37Kg-1407.02 Kg=70.35Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=70.35*(1+0.7%)=70.84Kg 6%灰土石灰用量计算:每一方6%灰土最大总质量为:M灰土=ρ灰土*v=1768Kg*1m3=1768 Kg干混合料质量为:干土质量:M干土= M干混合料/(1+6%)=1497.04 Kg/(1+6%)=1412.30 Kg干灰质量:M干灰质量=M干混合料- M干土=1497.04 Kg-1412.30 Kg=84.74 Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=84.74*(1+0.7%)=85.33 Kg 8%灰土石灰用量计算:每一方8%灰土最大总质量为:M灰土=ρ灰土*v=1686Kg*1m3=1686Kg干混合料质量为:M干混合料=M灰土/(1+w最佳)=1686Kg/(1+18.6%)=1421.59 Kg干土质量:M干土= M干混合料/(1+6%)=1421.59 Kg/(1+8%)=1316.28Kg干灰质量:M干灰质量=M干混合料- M干土=1421.59 Kg-1316.28Kg=105.31Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=105.31*(1+0.7%)=106.05 Kg 10%灰土石灰用量计算:每一方10%灰土最大总质量为:M灰土=ρ灰土*v=1678Kg*1m3=1678Kg干混合料质量为:干土质量:M干土= M干混合料/(1+10%)=1405.36 Kg/(1+10%)=1277.6Kg干灰质量:M干灰质量=M干混合料- M干土=1405.36Kg-1277.6Kg=127.76Kg通过石灰含水量试验得出:石灰天然含水量为w灰=0.7%所以石灰的质量为:M干灰质量*(1+0.7%)=127.76*(1+0.7%)=128.65Kg 根据石灰单价为295元/吨 +吊运费 12元/吨 307元/吨5%灰土石灰原材金额: 70.84Kg*0.307元/Kg=21.75元6%灰土石灰原材金额: 85.33Kg*0.307元/Kg=26.20元8%灰土石灰原材金额: 106.05Kg*0.307元/Kg=32.56元10%灰土石灰原材金额: 128.65Kg*0.307元/Kg=39.50元二、劳务费计算施工一方5%犁翻灰土:掺灰机械费:2.5元/M3中拖使用费:3.5元/M312~15t光轮压路机费用为:3元/M3辅助人工:4元/M3合计一方5%犁翻灰土:13元/ M3一台挖机每小时的费用为230元/每小时(包括柴油),经计算每一方灰土挖机费用为:230元/100M3=2.3元/M3翻灰3次:2.3元/M3*3=6.9元/M3中拖、小型机具使用费:2.5元/M312~15t光轮压路机费用为:2元/M33公里场内运输费:5.5. 元/M33公里场内运输挖机费:1元/M3灰土摊铺机械费:1元/M3辅助人工:1元/M3合计一方5%灰土费为:19.9元/ M3施工一方8%犁翻灰土、翻灰共计要3次,一台挖机每小时翻土约100M3。

指标使用手册

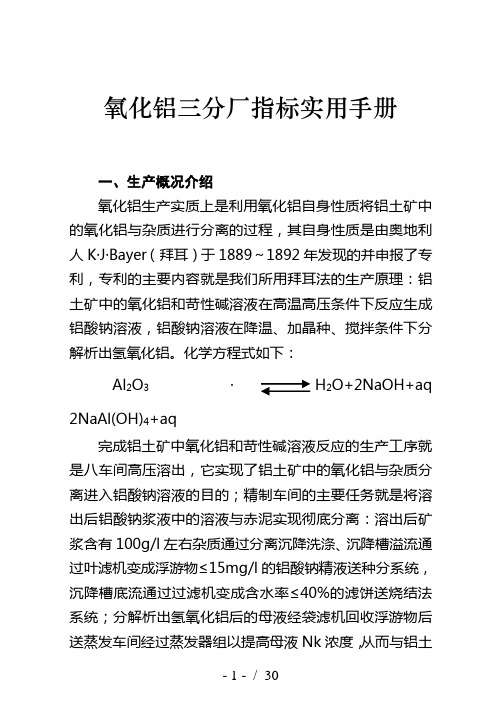

氧化铝三分厂指标实用手册一、生产概况介绍氧化铝生产实质上是利用氧化铝自身性质将铝土矿中的氧化铝与杂质进行分离的过程,其自身性质是由奥地利人K·J·Bayer(拜耳)于1889~1892年发现的并申报了专利,专利的主要内容就是我们所用拜耳法的生产原理:铝土矿中的氧化铝和苛性碱溶液在高温高压条件下反应生成铝酸钠溶液,铝酸钠溶液在降温、加晶种、搅拌条件下分解析出氢氧化铝。

化学方程式如下:Al2O3·H2O+2NaOH+aq 2NaAl(OH)4+aq完成铝土矿中氧化铝和苛性碱溶液反应的生产工序就是八车间高压溶出,它实现了铝土矿中的氧化铝与杂质分离进入铝酸钠溶液的目的;精制车间的主要任务就是将溶出后铝酸钠浆液中的溶液与赤泥实现彻底分离:溶出后矿浆含有100g/l左右杂质通过分离沉降洗涤、沉降槽溢流通过叶滤机变成浮游物≤15mg/l的铝酸钠精液送种分系统,沉降槽底流通过过滤机变成含水率≤40%的滤饼送烧结法系统;分解析出氢氧化铝后的母液经袋滤机回收浮游物后送蒸发车间经过蒸发器组以提高母液Nk浓度,从而与铝土矿中的氧化铝进行下一批溶出反应。

七车间的主要任务是将烧结法系统碳分母液和种分母液经过蒸发器组以达到生产需要的浓度。

二、指标概念介绍1、铝酸钠溶液浓度指标:1) 苛(性)碱浓度(Nk):单位体积铝酸钠溶液中与氧化铝反应生成铝酸钠的Na2O和以游离的NaOH形态存在的Na2O的质量。

单位:g/l2) 碳碱浓度(Nc):单位体积铝酸钠溶液中以游离的Na2CO3形态存在的Na2O的质量。

单位:g/l3) 全碱浓度(Nt):单位体积铝酸钠溶液中以苛碱和碳碱形式存在的Na2O的总质量。

单位:g/l4) 氧化铝浓度(AO):单位体积铝酸钠溶液中与苛性碱反应生成铝酸钠的Al2O3质量。

单位:g/l2、铝酸钠溶液性质指标:1) 苛性比值(αk):铝酸钠溶液中所含苛性碱和氧化铝的摩尔比,它相等于苛性碱和氧化铝的浓度比乘以系数1.645。

石灰调节ph计算过程

石灰调节ph计算过程

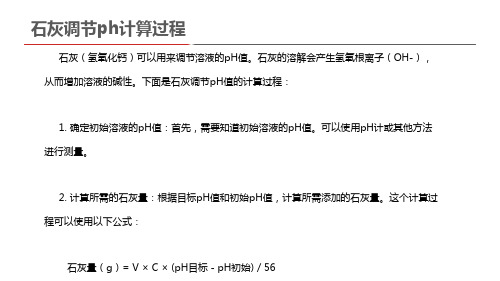

其中,V是溶液的体积(单位为升),C是石灰的浓度(单位为mol/L),56是石灰的摩 尔质量。

3液。可以将石灰固体加 入适量的水中,搅拌均匀以使其溶解。

石灰调节ph计算过程

石灰(氢氧化钙)可以用来调节溶液的pH值。石灰的溶解会产生氢氧根离子(OH-), 从而增加溶液的碱性。下面是石灰调节pH值的计算过程:

1. 确定初始溶液的pH值:首先,需要知道初始溶液的pH值。可以使用pH计或其他方法 进行测量。

2. 计算所需的石灰量:根据目标pH值和初始pH值,计算所需添加的石灰量。这个计算过 程可以使用以下公式:

4. 加入石灰溶液:将准备好的石灰溶液缓慢地加入初始溶液中,同时搅拌以促进混合。

5. 测量pH值:在加入石灰溶液后,使用pH计或其他方法测量溶液的pH值。如果目标pH 值尚未达到,可以再次计算所需的石灰量,并重复步骤3和4,直到达到目标pH值为止。

石灰调节ph计算过程

需要注意的是,石灰调节pH值的计算过程是基于理想情况下的化学反应和理论计算,实 际情况可能会受到其他因素的影响,如反应速率、溶液中其他离子的存在等。因此,在实际 操作中,可能需要进行实验验证和调整以达到所需的pH值。

灰剂量计算公式

灰剂量计算公式灰剂量,这在工程建设中可是个重要的概念呀!特别是在道路施工、基础建设等方面。

那咱就来好好聊聊灰剂量计算公式。

先来说说啥是灰剂量。

简单说,灰剂量就是在稳定土中,石灰或者水泥所占干土质量的百分比。

为啥要算这个呢?因为灰剂量的多少直接影响着稳定土的强度和稳定性。

灰剂量的计算公式其实也不算太复杂。

一般常用的公式就是:灰剂量 = (加入的石灰或水泥质量÷干土质量)× 100% 。

比如说,咱们有一堆干土,质量是 100 千克,然后加入了 5 千克的石灰。

那这时候灰剂量就是(5÷100)× 100% = 5% 。

不过,在实际操作中,可没这么简单哦!这里面有好多细节要注意。

我记得有一次跟着施工队去现场,那是一个大热天,太阳火辣辣的。

我们正在铺设一段道路的基层,就是要用到稳定土。

当时负责计算灰剂量的小伙子,因为着急,把干土的质量算错了,结果导致一开始拌出来的稳定土根本达不到要求的强度。

大家那个着急呀!没办法,只能重新配料,重新计算,这一来一回,浪费了不少时间和材料。

这就告诉咱们,算灰剂量可不能马虎。

要准确测量干土的质量,还有加入的石灰或者水泥的质量。

而且,测量的时候,仪器得精准,操作得规范。

还有哦,不同的工程,对灰剂量的要求也不一样。

有的要求高,有的要求低。

这就得根据具体的设计要求来,不能想当然。

另外,在计算灰剂量的时候,还得考虑到水分的影响。

因为土里面往往是含有一定水分的,如果不把这个考虑进去,算出来的灰剂量也会不准确。

总之,灰剂量的计算虽然有公式,但要真正做好,得细心、认真,严格按照规范和要求来。

可不能像我碰到的那个小伙子一样,因为粗心大意,给自己和大家都带来麻烦。

希望通过今天跟您说的这些,能让您对灰剂量计算公式有更清楚的了解,以后在实际应用中少走弯路,把工程做得又好又扎实!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、石灰加入量的计算

金属装入量(吨)=铁水的重量+铁块的重量;

碱度为设定值(3.5)

金属料中P的含量大于0.15%:

金属料中P的含量小于0.15%:

//考虑生烧过烧后的石灰加入量

//生烧率,烧减就是CaCO3分解后放出的CO2的重量;CaCO3-CaO+CO2 //过烧率,过烧后石灰有效CaO按40%计算;

//考虑生烧率后的石灰加入量;

//考虑过烧率后的石灰加入量;

2、铁块Si、S对成本影响的分析

//炉渣重量的计算

//渣中SiO2重量=金属料产生SiO2量+石灰带入SiO2量(+白云石带入SiO2量+炉衬带入量此次计算忽略)

其中:60为SiO2的摩尔质量;28为Si的摩尔质量;

//Zsi,渣中SiO2重量,单位:千克;

//Zcao,渣中CaO重量=渣中SiO2重量Zsio2×炉渣碱度r,单位:公斤;

//gzzl炉渣重量=(渣中SiO2重量+渣中CaO重量)/(SiO2+CaO)占炉渣质量百分比txtScbfb,单位:吨;

白云石加入量(吨)=炉渣重量×0.09;

//因Si高喷溅造成的损失:Si含量0.4%-0.6% 损失占金属装入量的1.1%; //0.6%-.08% 损失占金属装入量的1.3%;0.9%以上损失占金属装入量的1.6%;

//pjss,喷溅损失,单位:吨;

//设定渣中FeO的质量百分比为18%;渣中金属铁粒的损失占渣量的8%; //jsss,金属损失=渣中FeO的金属量+渣中铁粒损失+喷溅损失,单位:吨;

jsss = gzzl * 0.18 * 56 / 72 + gzzl * 0.08 + pjss;

金属损失(吨)=渣中FeO的金属量+渣中铁粒损失+喷溅损失;

//将金属损失按铁水和铁块比例分开计算成本的影响

钢铁料成本=铁水带入Si量%×铁水单价+铁块带入Si量%×铁块单价

//gtlcb,钢铁料成本=铁水带入Si量%×铁水单价+铁块带入Si量%×铁块单价;

//shcb,石灰成本=石灰单价×石灰加入量;

//Sicb,Si对成本的影响=影响钢铁料成本+影响石灰成本;

//shs,S对石灰的影响;出钢时炉中S要小于.030%;

//设定:脱S效率按20%计算,则5%的渣量可脱除0.001%的S;

//s,金属料中总的S含量;Tksyx,铁块S对成本的影响;

//吨钢成本 (shcb石灰成本+ gtlcb钢铁料成本)

//脱去一个S需要不考虑S时总渣量的5%的渣量,增加5%的渣量消耗的石灰成本和钢铁料成本就是S的影响成本

3、合金成本

分析

//合金加入量计算

//Sijrl,硅铁加入量;Mnjrl,锰硅加入量

//锰硅加入量。