复合材料gf

gf是什么材料

gf是什么材料在生活中,我们经常会听到“gf”的概念,但是对于它到底是什么材料,相信很多人还存在疑惑。

事实上,gf是一种新型的环保材料,它具有许多优良的性能,被广泛应用于各个领域。

接下来,我们将详细介绍gf的特点、用途和未来发展趋势。

首先,gf是一种由玻璃纤维增强的塑料复合材料。

它具有轻质、高强度、耐腐蚀、绝缘等特点。

相比传统的金属材料,gf更加轻便,而且不易生锈,使用寿命更长。

此外,gf还具有良好的成型性能,可以通过注塑、挤出等工艺制成各种形状的制品,满足不同行业的需求。

其次,gf的应用领域非常广泛。

在汽车制造领域,gf被用于制造车身、座椅、发动机罩等部件,以提高汽车的安全性和节能性能。

在建筑领域,gf被用于制造隔热材料、管道、板材等产品,以提高建筑材料的耐久性和稳定性。

在电子电器领域,gf被用于制造电路板、外壳等产品,以提高电子产品的抗震性和耐高温性能。

可以说,gf已经成为现代工业生产中不可或缺的一种材料。

最后,gf的未来发展趋势非常乐观。

随着环保意识的增强和技术的不断进步,gf将会在更多领域得到应用。

例如,随着新能源汽车的发展,gf将会成为汽车轻量化的重要材料,以满足汽车节能减排的要求。

此外,随着智能化制造的发展,gf的应用领域将会更加广泛,为各行各业带来更多的创新和发展机遇。

综上所述,gf作为一种新型的环保材料,具有许多优良的性能,被广泛应用于汽车制造、建筑、电子电器等领域,并且在未来发展趋势非常乐观。

相信随着科技的不断进步,gf将会在更多领域展现出其独特的优势,为人类社会的发展做出更大的贡献。

pa6+30%gf洛氏硬度

pa6+30%gf洛氏硬度全文共四篇示例,供读者参考第一篇示例:PA6+30%GF是一种具有优异性能的材料,其洛氏硬度较高,适用于各种工程应用。

本文将就PA6+30%GF的洛氏硬度进行详细介绍,包括其定义、特点、优势和应用领域等方面。

我们来了解一下PA6+30%GF的洛氏硬度是什么意思。

洛氏硬度是一种用来衡量材料硬度的标准,通常用来评估金属和塑料等材料的硬度。

在材料科学领域中,硬度是指材料抵抗变形和破坏的能力,硬度值越高,材料越难被划伤或穿透。

对于PA6+30%GF这种材料来说,其洛氏硬度较高是其一大特点。

PA6是一种聚酰胺,具有优异的力学性能和耐热性能,而30%GF表示该材料中添加了30%的玻璃纤维增强剂,从而使其硬度得到提高。

这种材料既保持了PA6的特性,又增加了一定的硬度,使其更加适用于一些要求高硬度的工程应用。

PA6+30%GF的洛氏硬度优势明显,首先是其耐磨性强。

硬度高的材料通常具有较好的耐磨性,可以抵抗外界的摩擦和划伤,延长材料的使用寿命。

其次是其耐冲击性好。

高硬度的材料通常具有较好的抗冲击性,能够承受较大的外力作用而不易变形或破裂。

PA6+30%GF的洛氏硬度高也使其具有较好的尺寸稳定性,不易受温度和湿度等环境因素的影响,保持尺寸精度稳定。

除了以上的优势外,PA6+30%GF的洛氏硬度还使其在一些特定的应用领域得到广泛应用。

在汽车工业中,PA6+30%GF常被用于制造汽车零部件,如引擎罩、车身零件等,因为汽车零部件需要具有较高的硬度和耐磨性;在航空航天领域,PA6+30%GF被用来制造飞机零部件,因为航空设备需要具有较高的刚性和尺寸稳定性;在电子设备领域,PA6+30%GF可用于生产手机外壳、相机零部件等,保护电子设备免受外界损害。

第二篇示例:PA6+30%GF是一种广泛应用于工程塑料领域的材料,具有优秀的机械性能和化学性能。

洛氏硬度是衡量材料硬度的一种重要指标,对于PA6+30%GF材料来说也非常重要。

无卤阻燃GFPP混纤纱织物层合板的制备与性能初探

无卤阻燃GF/PP混纤纱织物层合板的制备与性能初探织物增强复合材料是最有发展前景的一类树脂复合材料,广泛应用在结构部件中。

但是这类复合材料非常容易燃烧,而且在燃烧中存在“灯芯效应”。

随着社会对阻燃材料环保要求的日益严格,复合材料的无卤阻燃应用也成为必然,但是目前无卤阻燃材料膨胀型阻燃剂(IFR)存在添加量大、可加工性能差等缺点。

本文选择了一种玻璃纤维/丙纶(GF/PP)混纤纱织物(经纬交叠方格布)和四种聚丙烯(PP)基IFR体系,采用层压成型工艺制备了一种新型的无卤阻燃GF/PP混纤纱织物层合板。

本文首先研究了无卤阻燃GF/PP混纤纱织物层合板的制备工艺。

制备方法可以分为两种:“间接法”和“直接法”。

“间接法”——先熔融再浸渍GF/PP混纤纱织物,再将织物片材与PP无卤阻燃片材按照一定规律叠层热压复合成型(层压成型工艺);“直接法”——将GF/PP 混纤纱织物与PP无卤阻燃片材按照一定规律叠层后直接热压复合成型。

“间接法”适合加工温度较低的IFR体系,“直接法”适合加工温度较高的IFR体系。

无卤阻燃GF/PP混纤纱织物层合板的力学性能研究表明:叠层方式对层合板的力学性能有较大影响,层合板内GF/PP混纤纱织物片材(片材中的纤维沿经纬方向高度定向排列)相互平行叠放的拉伸性强度可达154.95 MPa,GF/PP混纤纱织物与PP无卤阻燃片材交替叠层的弯曲强度可达174.46 MPa,GF/PP混纤纱织物45°角交叉叠放的层合板缺口冲击强度可达112.15 KJ/m2。

无卤阻燃GF/PP混纤纱织物层合板的阻燃性能研究表明:层合板的阻燃性能与PP无卤阻燃片材的阻燃母料类别及其添加量、片材厚度有关。

PP60120阻燃母料阻燃性能最好,其层合板阻燃层母料添加量30%、阻燃片材层厚度0.6 mm即可以通过V-1阻燃等级,极限氧指数(LOI)最高可达41.0%。

无卤阻燃GF/PP混纤纱织物层合板的阻燃过程是:阻燃层遇到明火迅速分解成碳,非阻燃层因为阻燃层的成碳作用而被隔绝氧气、隔绝热量而无法持续燃烧。

3630h pc+gf30%导热系数和恒压热容

3630H PC+GF30% 是一种结合了聚碳酸酯(PC)和玻璃纤维(GF)的复合材料。

这种材料结合了PC的高机械强度、透明性和电气性能,以及玻璃纤维的增强效果

和热稳定性。

这种复合材料常用于需要较高机械强度和热稳定性的应用,如汽车、电子和电气部件。

关于3630H PC+GF30%的导热系数和恒压热容,这些参数通常取决于具体的材料配

方和制造工艺。

导热系数是一个材料传导热量的能力,而恒压热容则描述了材料在恒定压力下吸收或释放热量时温度变化的程度。

导热系数(k)通常以W/(m·K)为单位,而恒压热容(Cp)通常以J/(kg·K)为

单位。

由于这些参数是材料固有的物理特性,通常可以在材料制造商提供的技术数据表或相关文献中找到。

对于3630H PC+GF30%的具体导热系数和恒压热容,建议查阅相关材料制造商提供

的技术数据表或联系他们获取更详细的信息。

此外,也可以参考相关的工程手册或在线数据库,这些资源可能包含类似材料的物理性能数据。

请注意,由于复合材料的性能可能会因配方和制造工艺的不同而有所变化,因此实际测量的值可能与提供的数据有所不同。

因此,在涉及具体应用的情况下,建议进行实际的性能测试以验证材料的性能。

复合材料GF(8)

玻璃纤维浸润剂技术-浸润剂的组分

异丙基三(硬脂酰基)钛酸酯:

CH3 CH3 CH OT i(O

CH3

O C

O OTi[O S O

CH3 O O

CH3 CH (CH2)14 CH3)3

异丙基三(十二烷基苯磺酰基)钛酸酯:

CH3

CH

(CH2)11CH3]3

甲基丙烯酸氯化铬的络合物(沃兰):

CH2

C

C

CrCl2 CrCl2 OH

剂。

36

迁移法:

将处理剂直接渗入到树脂胶液中,在浸 胶的同时将处理剂施于GF上,借处理剂从树 脂胶液至纤维表面的“迁移”作用而与纤维 表面发生作用,在树脂固化过程中产生偶联 作用

37

1.5 粘结剂技术-粘结剂

GF制品需要粘结剂定型、补强及复合等。

1) GF毡用粘结剂: 粉末粘结剂:聚酯树脂、环氧树脂、环氧-聚酯树脂、

5

玻璃纤维的分类

E玻璃纤维:无碱纤维,金属氧化物含量 在0.8%以下。具有优良的电绝缘 性、耐老化性和耐水性; C玻璃纤维: 含碱量在10%以内,耐酸性 好,适于用作耐腐蚀件和蓄电池 套管等,但耐碱性不如E玻璃纤 维,成本低; A玻璃纤维: 亦称有碱纤维,含碱量大于 12 %,耐酸性不如C玻纤,耐水和 耐老化性差,但价格便宜;

6

S玻璃纤维: 亦称高强玻璃纤维,拉伸强度 比E玻璃纤维高35%,可用作结 构材料; AR玻璃纤维: 也称耐碱玻璃纤维,抗碱性 能好,主要用以增强水泥制品; D玻璃纤维: 也称低介电纤维,电绝缘性及 透波性好,适于用雷达装置增强 材料。

7

8.4 玻璃、玻璃纤维的结构与组成

1 玻璃结构

(a,b) 氧化硅玻璃网络结构的二维图像; (c) 当Na2O加入后使网络发生变化

pc+20gf料缩水率

pc+20gf料缩水率(最新版)目录1.PC+20GF 料的定义和特点2.PC+20GF 料的缩水率及其影响因素3.PC+20GF 料的缩水率控制方法4.PC+20GF 料的缩水率对制品性能的影响正文一、PC+20GF 料的定义和特点PC+20GF 料,即聚碳酸酯(Polycarbonate)与 20% 玻璃纤维(Glass Fiber)复合材料,是一种高性能的工程塑料。

它具有优良的力学性能、电绝缘性能、耐热性能以及良好的耐候性,被广泛应用于电子、电器、汽车、通讯等领域。

二、PC+20GF 料的缩水率及其影响因素PC+20GF 料的缩水率是指在注射成型过程中,制品尺寸发生变化的百分比。

影响 PC+20GF 料缩水率的因素主要有:1.成型工艺参数:如注射压力、注射速度、模具温度等;2.料筒温度:包括进料口温度、料筒中部温度和出料口温度;3.玻璃纤维含量和分布;4.聚碳酸酯的种类和分子量分布;5.模具设计:如浇口、冷却水道等。

三、PC+20GF 料的缩水率控制方法为了保证 PC+20GF 料制品的尺寸稳定性,需要从以下几个方面进行缩水率控制:1.选择合适的成型工艺参数,如注射压力、注射速度等,以减少制品的缩水率;2.控制料筒温度,使其在合适的范围内;3.选择适当的玻璃纤维含量和分布,以减少缩水率;4.选择合适的聚碳酸酯种类和分子量分布;5.设计合理的模具结构,如浇口、冷却水道等。

四、PC+20GF 料的缩水率对制品性能的影响PC+20GF 料的缩水率对制品的性能有很大影响,主要表现在以下几个方面:1.尺寸稳定性:缩水率过大会导致制品尺寸不稳定,影响其使用性能;2.表面质量:缩水率过大会使制品表面出现凹凸不平、麻点等不良现象,影响外观质量;3.力学性能:缩水率过大会降低制品的力学性能,如强度、韧性等;4.电绝缘性能:缩水率过大会影响制品的电绝缘性能;5.耐热性能和耐候性:缩水率过大会降低制品的耐热性能和耐候性。

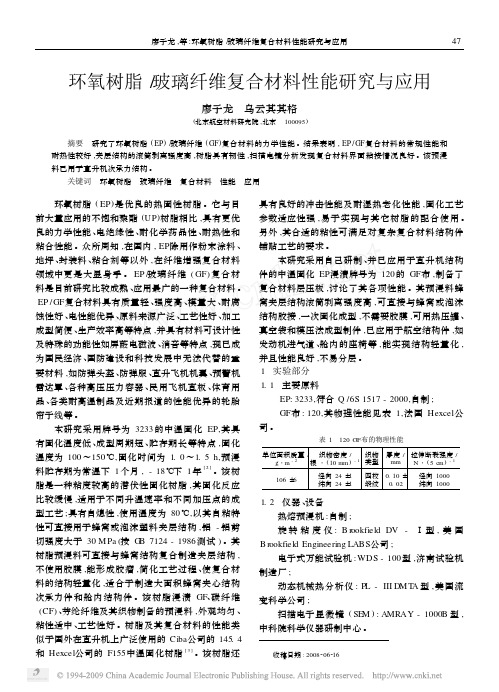

环氧树脂_玻璃纤维复合材料性能研究与应用

210 ±20 52. 4 ±5

≤1. 5 0. 1 ±0. 01

(2)层压板的制备 根据模具尺寸裁剪预浸料并铺贴 。制备常规力

学性能测试用层合板时 ,将一定层数铺贴好的预浸 料按经向铺贴好的坯件放入涂有脱模剂 (或覆有隔 离膜 )的模具内 ,用限位条控制厚度 ,采用模压法制 造层合板 。分别按标准中的工艺参数固化成型 ,自 然冷却至 60℃以下 ,卸压出模 。

适中 、工艺性好 ,并可以制造复杂曲面的制件 。所研 制的 EP / GF复合材料层压板的力学性能见表 4。

表 4 EP / GF复合材料层压板的力学性能

项 目

弯曲强度 /MPa 弯曲弹性模量 / GPa 层间剪切强度 /MPa

强度 /MPa

纵向拉伸

弹性模量 / GPa 泊松比

最大应变 / %

强度 /MPa

复合材料的湿热性能除了与增强材料和树脂本

ห้องสมุดไป่ตู้

身的湿热性能有关外 ,还与界面的粘接强度和空隙 率有关 。选择耐湿热性能好的树脂和适合的成型工

艺 ,能避免因增强材料的吸湿而造成的性能下降 。 EP / GF复合材料的水煮和湿热老化性能见表 5。

表 5 EP / GF复合材料的水煮和湿热老化性能

项目及测试条件

横向拉伸

弹性模量 / GPa 泊松比

最大应变 / %

纵向压缩

强度 /MPa 弹性模量 / GPa

横向压缩

强度 /MPa 弹性模量 / GPa

纵横面内剪切强度 /MPa 纵横面内剪切弹性模量 / GPa

拉伸最大应变 / % 拉伸剪切强度 /MPa 滚筒剥离强度 /N · (mm ·mm ) - 1 上下

( 3 )夹层板的制备 EP / GF复合材料滚筒剥离强度试样为铝蜂窝 夹层结构 。试样用芯材为 NA - G5铝蜂窝 ,厚度为 16 mm;上下面板铺层对称铺贴 ,每面各铺贴 5层预 浸料 ;玻璃布的经向与试件最大尺寸及蜂窝的 L 方 向平行 ,纬纱面与蜂窝接触 。将组装好的真空袋放 入烘箱 内 , 升 温 并 抽 真 空 , 真 空 度 为 0. 08 ~ 0. 1 M Pa,以 1. 5 ~3℃ /m in 的升温速率升到 125℃,在 (125 ±5) ℃下保温 2 h,自然冷却至 60℃以下取出 。 1. 4 性能测试 预浸料及复合材料层压板的外观通过目测 ; 预浸料单位面积质量和树脂含量按 JC / T 780 - 1996测试 ; 挥发分含量按 JC / T 776 - 1996测试 ; 弯曲性能按 GB / T 1449 - 1983测试 ; 层间剪切强度按 JC / T 773 - 1996测试 ; 拉伸性能按 GB / T 1447 - 1983测试 ; 压缩性能按 GB / T 5258 - 1985测试 ; 滚筒剥离强度按 Q /6S 1145 - 1994测试 ; 纵横剪切性能按 GB / T 3355 - 1982测试 ; 拉伸剪切强度按 DHN 1. 015 - 240测试 。 2 结果与讨论 2. 1 EP / GF布预浸料的物理性能 EP / GF布预浸料是通过 2 步热熔胶膜法制备 ,

pc+20gf料缩水率

pc+20gf料缩水率(实用版)目录1.PC+20GF 料的简介2.PC+20GF 料的缩水率定义3.PC+20GF 料的缩水率测试方法4.PC+20GF 料的缩水率对产品质量的影响5.如何控制 PC+20GF 料的缩水率6.结论正文一、PC+20GF 料的简介PC+20GF 料,即聚碳酸酯(Polycarbonate)与 20% 玻璃纤维(Glass Fiber)复合材料,是一种高强度、高刚性和高耐热性的工程塑料。

在电子、电器、汽车、通信等领域具有广泛的应用。

二、PC+20GF 料的缩水率定义缩水率是指材料在特定条件下,其尺寸变化的百分比。

对于 PC+20GF 料,缩水率通常用来表示其在注塑成型过程中的体积收缩情况。

三、PC+20GF 料的缩水率测试方法通常采用模具法来测试 PC+20GF 料的缩水率。

具体操作是将PC+20GF 料放入模具中,通过加热和压力使其熔融并充满模具,然后冷却至室温,取出制品,测量其尺寸,并与模具尺寸进行对比,从而得出缩水率。

四、PC+20GF 料的缩水率对产品质量的影响缩水率对于 PC+20GF 料的产品质量具有重要影响。

如果缩水率过大,可能导致制品尺寸不稳定,影响产品的外观和性能;如果缩水率过小,可能导致制品内部应力过大,影响产品的使用寿命。

五、如何控制 PC+20GF 料的缩水率要控制 PC+20GF 料的缩水率,需要从以下几个方面入手:1.选择合适的材料牌号和供应商,确保材料的质量和稳定性;2.优化注塑成型工艺,如调整注射速度、压力、温度等参数;3.合理设计模具,考虑模具的冷却水道、浇口、收缩率等因素;4.严格控制生产过程中的环境条件,如温度、湿度等;5.对成品进行充分的后处理,如退火、整形等。

六、结论PC+20GF 料的缩水率是影响其产品质量的关键因素之一。