资料-电动车电池包热管理分析

动力电池热管理介绍

动力电池热管理介绍动力电池热管理是指针对动力电池在使用过程中产生的热量进行有效管理和控制的技术。

由于动力电池在充放电过程中会产生大量的热能,如果不能有效管理和控制热量,将会对电池的性能、寿命和安全性产生不利影响。

动力电池的热管理主要包括以下几个方面的内容:一、散热系统散热系统是动力电池热管理的重要组成部分,其主要功能是通过散热器、散热风扇等设备将电池组产生的热量散发到外部环境中。

散热系统的有效性直接影响着电池的热管理效果。

目前常见的散热系统有空气散热和液冷散热两种方式,根据不同的应用场景可以选择合适的散热方式。

二、温度传感与控制温度传感与控制是动力电池热管理的关键技术之一。

通过在电池组内部设置温度传感器,可以实时监测电池的温度变化,并根据实际情况进行温度控制。

当电池组温度过高时,可以通过控制散热系统的工作状态来降低电池的温度,从而保证电池的安全性和稳定性。

三、热传导与分布均衡热传导与分布均衡是动力电池热管理的关键技术之一。

电池组内部由于电池单体之间存在微小的差异,可能会导致电池单体之间的温度分布不均衡。

这种不均衡会引起电池单体的老化和损坏,进而影响整个电池组的性能和寿命。

为了解决这个问题,可以通过优化电池组的结构设计,增加热传导通道,提高热传导效率,从而实现电池单体之间的温度均衡。

四、热管理策略热管理策略是指在电池组使用过程中针对不同的工况制定相应的热管理措施。

例如,在高温环境下,可以采取降低电池充放电速率、减小电池组的负载等方式来降低电池的温度。

在低温环境下,可以采取预热电池、增加电池充放电速率等方式来提高电池的温度。

通过合理制定热管理策略,可以最大限度地提高电池的性能和寿命。

动力电池热管理的研究和应用对于推动电动汽车和储能技术的发展具有重要意义。

通过有效管理和控制电池的热量,可以提高电池的安全性、稳定性和寿命,进而提高电动汽车的续航里程和使用寿命,加速电动汽车的普及和推广。

同时,动力电池热管理技术的应用也有助于提高储能系统的效率和可靠性,促进可再生能源的利用和储存。

新能源动力电池热管理设计和仿真分析

新能源动力电池热管理设计和仿真分析随着全球对环境保护意识的提高以及传统能源短缺的问题日益凸显,新能源动力电池作为一种清洁能源的代表,受到了越来越多人的关注和重视。

然而,由于电池在工作过程中会产生大量的热量,热失控现象可能会导致电池性能下降、甚至发生爆炸等严重后果。

因此,对新能源动力电池热管理进行设计和仿真分析,对于确保电池的安全性和性能持久稳定具有重要意义。

在新能源动力电池的热管理设计中,主要有以下几个方面需要考虑:1.散热系统设计:散热系统的设计是保证电池工作温度在正常范围内的关键。

可以采用空气散热、液体散热或辅助散热等方式,通过散热器、风扇、液冷板等散热装置,将电池内部产生的热量迅速散出,有效降低电池温度。

2.温度传感器布置:合理布置温度传感器可以实时监测电池的温度分布,为热管理系统实时调节提供有效的依据。

传感器的布置位置应覆盖整个电池组,以便快速发现温度异常情况。

3.热传导材料的选择:电池组内部的热传导材料的选择直接影响了热量的传导效率。

常用的热传导材料有铜、铝、石墨等,其导热性能和耐高温性能应得到充分考虑。

4.热管理系统的控制策略:控制策略是热管理系统中的核心部分,主要包括温度控制、功率控制和循环控制。

温度控制通过控制散热装置的启闭和调速来维持电池内部温度稳定。

功率控制包括电流限制、电压限制等方式,以保证电池在工作范围内正常供电。

循环控制则是通过调节散热介质的流速和流量来调节散热效果。

总之,新能源动力电池热管理设计和仿真分析是确保电池安全和性能稳定的重要环节。

合理设计散热系统、布置温度传感器、选择适当的热传导材料,并采用合适的控制策略,能够有效降低电池温度,提高电池的使用寿命和性能。

通过仿真分析可以快速获得设计方案的反馈,指导改进设计并及时发现潜在问题。

随着新能源动力电池技术的进步和应用的推广,对热管理的研究和优化将会成为一个不可忽视的课题。

动力电池热管理系统工作原理

动力电池热管理系统的工作原理是通过冷却或者加热的方式,使电池包的温度维持在一定的温度范围,以保证电芯的性能发挥及寿命。

具体来说,热管理系统主要分为风冷式和水冷式两种。

风冷式动力电池热管理系统是将锂离子电池与散热器集成在一起的热管理系统,主要由散热器、风道和电机等组成。

当电池包内部产生热量时,通过风道将热量吹到散热器上散热。

在冷却过程中,电池包内部温度不断下降,由电池包自身产生的热量通过风道带走热量。

水冷式动力蓄电池热管理系统结构则更为复杂,主要部件包括散热器、膨胀阀、电动水泵(冷却液泵)、冷却液控制阀、加热器和冷却管路等。

当动力蓄电池组温度过高时,利用空调系统先对动力蓄电池组的冷却液进行降温,再冷却动力蓄电池组;当动力蓄电池组温度过低时,通过加热动力蓄电池组内的冷却液来让动力蓄电池组升温。

此外,为了使电池组内部和外部环境都能保持相对稳定的工作状态,需要对电池组进行散热管理。

根据热管理系统运行原理的不同,可以分为主动式和被动式两种。

主动式热管理系统通过液体或气体介质来控制电池工作时的温度,而被动式热管理系统则主要依赖自然对流、辐射和传导等方式来散热。

电池热管理知识总结

电池热管理知识总结电池热管理是指对电池系统中产生的热量进行控制和管理的过程。

随着移动设备的普及与电动汽车的发展,电池热管理的重要性也逐渐凸显。

下面将从电池热生成机制、热管理的意义以及常用的热管理方法等方面进行知识总结。

首先,了解电池热的生成机制对电池热管理至关重要。

电池在充放电过程中会出现不可避免的能量转化损耗,其中最主要的损耗形式就是热量的产生。

电池内部的电化学反应过程会引起电极材料的电子、离子迁移,这会导致电极材料的能量转化为电能和热能。

此外,电池充放电时的大电流通过导体和连接器也会引起电阻损耗,进而产生热量。

因此,电池热生成机制是电池热管理的基础。

电池热管理的意义主要表现在以下几个方面。

首先,“热效应”会导致电池的温度升高,而高温是电池性能下降、安全性降低的主要原因之一、通过合理的热管理可以降低电池的温度,从而提高电池的使用寿命和安全性能。

其次,由于温度对电池内部反应速率的影响,热管理可以优化电池的输出功率和能量密度。

此外,热管理还可以减少电池系统的能量损耗,提高电池的工作效率。

因此,电池热管理对于电池系统的性能和可靠性有着直接的影响。

常用的电池热管理方法包括被动热管理和主动热管理。

被动热管理主要是通过改进电池的热设计和散热结构来实现热管理。

例如,采用优化的电池结构和散热系统,提高热传导和散热效率;利用热管、导热膜等材料来提高热传导性能;设计合理的电池外壳结构和散热通道等。

被动热管理主要通过改变电池外部环境和结构来控制热量的产生、传导和散发。

而主动热管理则是通过控制电池系统的工作状态和参数来实现热管理。

其核心思想是在电池系统中加入热管理控制器,对热量的生成和散发进行监测和调控。

主动热管理的方法包括温度传感器对温度的实时监测、电池充放电控制算法的优化和动态调整以及风扇、液冷系统等的热散热装置的控制等。

主动热管理的优势在于可以根据电池系统的工作状态和环境条件实时地调节热管理策略,进而更好地保护电池系统的性能和安全性。

电池包热管理

电池包热管理

电池包热管理在电池领域具有重要意义,它不仅起到提供良好环境并维持正常工作温度的作用,还能降低环境对电池的危害。

目前人们正在持续开发更有效的电池包热管理方案。

首先,电池包热管理的最核心目的是维护绝缘性能、提高电动车效率和减少退化。

电池温升是造成绝缘性能下降、进而降低电动车效率的主要原因,因此,减少温升可以有效地保持电池绝缘性能以及其他参数,同时延长电池包的使用寿命,这也是电池包热管理的最重要目的。

其次,电池包热管理的另一项主要内容是减少环境的污染,因为电池包本身没有自温管理能力,靠外部热源来正确控制其内部温度,使电池可以按照标准的温度评价工作,同时减少有害的温升,进而有利于削弱环境负面影响。

此外,电池包热管理还涉及到安全性方面。

当电池温度太高,非常接近几个示警温度,就会影响电池的性能,甚至会发生更严重的事情(例如短路或爆炸),因此,采取相关热管理措施以尽可能确保电池表现,也是电池热管理的重要目标。

总而言之,电池包热管理有其积极意义,有效地减少温升,保证绝缘性能和提高电动车的性能,且同时改善环境和确保安全,电池包热管理也被认为是电池发展的关键。

因此,实现电池包更有效的热管理并不仅仅是为了提供更好的电池性能,更重要的是要获得更经济性、安全性、环保性的解决方案。

动力电池的电池包散热设计与热管理技术

动力电池的电池包散热设计与热管理技术动力电池作为电动汽车的核心部件之一,其性能和寿命直接影响着电动汽车的续航能力和可靠性。

而电池包的散热设计与热管理技术则是保证动力电池正常工作的重要因素。

本文将探讨动力电池的电池包散热设计与热管理技术,以及其在电动汽车领域的应用。

一、动力电池的散热设计意义重大动力电池在工作过程中会产生大量的热量,如果不及时进行散热,将会导致电池温度升高,进而影响电池的性能和寿命。

因此,合理的散热设计对于提高动力电池的工作效率、延长电池寿命至关重要。

二、电池包散热设计原则1. 热平衡原则动力电池包内各个单体之间的温度必须保持在一个合理的范围内,不同单体之间的温差不宜过大。

这需要通过散热系统的设计来保证电池内部的热平衡。

2. 散热方式选择散热方式的选择要根据电池包的具体情况来确定。

常见的散热方式有水冷、风冷和传导散热等。

水冷散热系统具有散热效果好、能耗低等优点,但也存在维护成本高和系统复杂度高等问题。

因此,在实际应用中需要根据电池包的实际情况选择合适的散热方式。

3. 散热辅助设计为了提高电池包的散热效果,可以通过增加散热片、优化散热通道等方式进行改进。

此外,还可以利用材料的导热性能来提高散热效果。

例如,在电池包边缘或关键部位植入导热材料,增强热量的传导和散发。

三、热管理技术在电动汽车中的应用1. 温度传感器技术通过在电池包内部设置温度传感器,实时监测电池的温度变化,及时采取散热措施。

温度传感器也可用于电池单体之间的温度均衡控制,实现单体之间的温差控制在一个合理的范围内。

2. 散热系统控制技术散热系统的控制技术是热管理的核心。

通过实时监测电池包的温度、湿度等参数,并根据预设的温度范围进行控制,可以实现散热系统的自动调节和优化。

3. 主动热管理技术主动热管理技术是一种针对电池包温度的控制技术。

通过控制电池包内部风扇的转速、液冷系统的开关等,可以及时地调整散热系统的工作状态,以保证电池包的温度在一个合理的范围内。

动力电池的热管理技术研究进展

动力电池的热管理技术研究进展随着新能源汽车市场的迅速崛起,动力电池作为电动汽车的核心部件,其性能和安全性备受关注。

而热管理技术在保障动力电池的高效运行、延长使用寿命以及确保安全性方面发挥着至关重要的作用。

动力电池在工作过程中会产生大量的热量,如果不能有效地进行散热和温度控制,会导致电池性能下降、寿命缩短,甚至可能引发热失控等安全问题。

因此,研究和开发先进的热管理技术成为了当前动力电池领域的一个重要课题。

目前,常见的动力电池热管理技术主要包括风冷、液冷和相变材料冷却等几种方式。

风冷技术是一种较为简单和成本较低的热管理方法。

它通过风扇将冷空气引入电池包内部,带走电池产生的热量。

然而,风冷技术的散热效率相对较低,难以满足高功率、高能量密度电池的散热需求。

在一些小型电动汽车或者低功率应用场景中,风冷技术可能仍然适用,但对于大多数高性能电动汽车来说,其局限性逐渐凸显。

液冷技术则是一种更为高效的散热方式。

冷却液在管道中循环流动,与电池直接或间接接触,从而将热量带走。

液冷技术具有较高的散热效率和较好的温度均匀性,能够适应高功率放电和快速充电的工况。

但液冷系统相对复杂,成本较高,并且需要解决冷却液泄漏等潜在问题。

相变材料冷却技术是近年来受到关注的一种新型热管理方法。

相变材料在相变过程中能够吸收或释放大量的潜热,从而实现对电池温度的控制。

这种技术具有温度控制平稳、无需额外动力源等优点,但相变材料的热导率通常较低,可能会影响散热效果,并且其在长期使用过程中的稳定性也需要进一步研究。

除了上述传统的热管理技术,一些新的研究方向也在不断涌现。

例如,热管技术利用工质的相变和循环来传递热量,具有高效、灵活的特点。

热管可以将电池产生的热量迅速传递到散热片或其他冷却装置上,有效地提高了散热效率。

热辐射技术则通过提高电池表面的热辐射能力,将热量散发到周围环境中。

采用特殊的表面涂层或结构设计,可以增强电池的热辐射效果,从而降低温度。

新能源整车热管理(三):电池系统热管理

新能源整车热管理(三):电池系统热管理动⼒电池作为新能源汽车的主要动⼒源,其对新能源汽车的重要性不⾔⽽喻。

在实际的车辆使⽤过程中,电池会的⾯临的使⽤⼯况复杂多变。

为了提⾼续航⾥程,车辆需要在⼀定的空间内布置尽可能多的电芯,因此车辆上电池包的空间⾮常有限。

电池在车辆运⾏过程中产⽣⼤量的热量且随着时间的累积在相对狭⼩的空间内内积聚。

由于电池包内电芯的密集堆放,也在⼀定程度上造成中间区域散热相对更困难,加剧了电芯间的温度不⼀致,其结果会降低电池的充放电效率,影响电池的功率;严重时还会导致热失控,影响系统的安全性和寿命。

动⼒电池的温度对其性能、寿命、安全性影响很⼤。

在低温下,锂离⼦电池会出现内阻增⼤、容量变⼩的现象,极端情况更会导致电解液冻结、电池⽆法放电等情况,电池系统低温性能受到很⼤影响,造成电动汽车动⼒输出性能衰减和续驶⾥程减少。

在低温⼯况下对新能源车辆进⾏充电时,⼀般BMS先将电池加热到适宜的温度再进⾏充电的操作。

如果处理不当,会导致瞬间的电压过充,造成内部短路,进⼀步有可能会发⽣冒烟、起⽕甚⾄爆炸的情况。

电动汽车电池系统低温充电安全问题在很⼤程度上制约了电动汽车在寒冷地区的推⼴。

电池热管理是BMS中的重要功能之⼀,主要是为了让电池组能够始终保持在⼀个合适的温度范围内进⾏⼯作,从⽽来维持电池组最佳的⼯作状态。

电池的热管理主要包括冷却、加热以及温度均衡等功能。

冷却和加热功能,主要是针对外部环境温度对电池可能造成的影响来进⾏相应的调整。

温度均衡则是⽤来减⼩电池组内部的温度差异,防⽌某⼀部分电池过热造成的快速衰减。

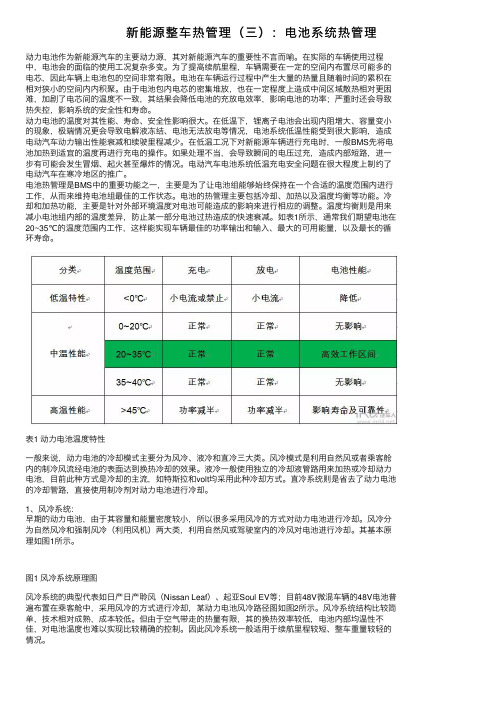

如表1所⽰,通常我们期望电池在20~35℃的温度范围内⼯作,这样能实现车辆最佳的功率输出和输⼊、最⼤的可⽤能量,以及最长的循环寿命。

表1 动⼒电池温度特性⼀般来说,动⼒电池的冷却模式主要分为风冷、液冷和直冷三⼤类。

风冷模式是利⽤⾃然风或者乘客舱内的制冷风流经电池的表⾯达到换热冷却的效果。

液冷⼀般使⽤独⽴的冷却液管路⽤来加热或冷却动⼒电池,⽬前此种⽅式是冷却的主流,如特斯拉和volt均采⽤此种冷却⽅式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

HPPC 测试

电池模组优化设计

电池模组优化设计

600秒驾驶循环结束时 电池模组的温度场分布

电池模组优化设计

电池模组优化设计

电池模组优化设计

模组重量22 kg 包括导热板,冷却管路,

锂电池包的CAE仿真

校正电池包的工作温度是最基本的要求,因为它会影响: • 电池包性能(功率和容量) • 充电接收(制动能量回收阶段) • 寿命周期 • 安全性 • 车辆操作和维护成本.

CAE 特别适合用于设计合适的冷却系统,以此保证: • 电芯和模组的温度一致性 • 保证电池包温度在安全范围内 • 分析冷却系统效率 • 电池包的轻量化

Cooling

Liquid Ethylene

Glycol C2H6O2

Electricalponge Rubber

电池模组优化设计

电芯响应特性定义:

• 电芯几何及尺寸参数提取(X光照射或解剖) • 这些几何参数需要输入到BDS中

“An efficient thermal management system is required to maintain battery temperature in a narrow range for electric vehicles”

国外分析案例

水冷电池包内部流场分析结果

国外分析案例

Dedicated Post-Proc

TBM file

COMPUTE

Electro/Thermal simulation

MESH

Automated

Samsung SDI STAR-CCM+ 改进电池包冷却设计

• Designed novel liquid coolant based thermal system

最主要的输入条件是 电芯及电池包产生了多少热量?

两种仿真方法比较

传统方法

• 设定电芯或电池包的发热功率是均一 分布的

• 发热功率值一般为常数/方程/表格 • 发热功率一般不受温度影响

STAR-CCM+ BSM 方法

• 电化学求解器和流场温度场求解器耦 合计算

• 集流体上的电流分布遵循泊松方程 • 电芯的电压、SOC、发热功率在空间

SHARE COMPUTE BUILD MODULEANALYSE

Share ceEllledcattrao/Thermal simu3laDtiocnell

3D mDoedduicleated Post-Proc

TBM file

ANALYSE

Dedicated Post-Proc

DESICGONMEPXUPTLEORATION

上是非均一分布的 • 温度对电芯性能产生影响,包括对发

热功率的影响

Q+Tab

Q11 Q12 Q21

Q-Tab

Qij

Qnm

单电芯基于传统和BSM方法的计算比较 4C 放电100% SOC到 0% SOC

4度

8度

耦合方法

• STAR-CCM+一个软件完成耦合计算,BSM模块的求解器计算电化学,流体求解器计算流场和温度 • 采用瞬态双向耦合模式,精确计算热源在电芯上的空间分布及随工况/时间的变化,发热功率和电芯温

衬垫和外壳

电池模组优化设计

优化变量: 冷却系统几何形状

优化目标: • 单目标: 模组重量最低 • 限制条件:

• 温度一致性<= 3oC • 管路压降< 15 000 Pa

优化方案

BDS

STAR-CCM+ BSM

STAR-CCM+ BSM

BUILD

3D cell

MO3CDDeUlmlCDLoHedEsuAilgeRn ACTERMISodEeAlMsutoEmSaHted

总结

STAR-CCM+ BSM 可以实现对电池的电化学性能和电 池温度之间复杂的耦合影响关系进行分析

在要求冷却系统轻量化的时候,为了保证电池的温度一 致性,电池包的冷却设计优化十分关键

自动化的优化流程对产品设计带来了显著的收益 • 模组的热管理系统设计优化用时1周以内 • 一系列的最优方案可供选择

电池模组设计优化计算- 优化结果

初始设计方案

最优设计方案

• 重量降低35% • 温度一致性提高了

30%

STAR-CCM+ BSM Amesim Co-simulation

Amesim

• 集成了3维详细分析和1维系统分析 • 输入真实的驾驶循环,以此得到真实的功率需求和冷却边界条件给3维模型

STARCCM+ BSM

度之间的互相影响 • BSM模块自动生成电芯的标准几何模型,并便捷的组合成电池模组 • 整个设置流程高度定制化

STAR-CCM+ Battery Simulation Module

电化学性能计算

Electrical Solution

热源分布 温度分布

每个迭代步

流体温度场分析

Thermal Solution

全系统设计– LMS Amesim

将模组或电池包的3维分析连接到复杂 的动力总成系统模型中

耦合分析流程

BDS

CHARACTERISE

Cell Design

Models

SHARE

Share cell data

STAR-CCM+ BSM

BUILD MODULE

3D cell

3D module

ANALYSE

结果对比:

电池表面温度对比

水套换热功率对比

电池模组电压对比

电池模组优化设计

电池模组热管理分析 • 在BDS中预先定义软包电池参数 • 建立电池模组,包括:

• 完整电芯包括极耳 • 外壳 • 绝缘衬垫 • 电流导流件 • 冷却系统 分析驾驶循环下的电池包响应

Cell

Pouch Cell NMC/LMO-

Graphite

Module Cell Assembly

14S2P

Nominal Voltage

50V

Battery Module Specifications

Nominal Capacity

Energy

30Ahr

1.5kWhr

Dimensions

Width and Length are variables Height: 25 cm

Car industry mutation

Source:

今天的技术挑战

车辆电气化的一个关键因素是电力储能技术.

多种锂电池的化学体系可供选择. 考虑到应用场合,选 择一款适合的锂电池

考虑到产品的应用要求,一下几点要注意: • 产品应用特点决定电池的选择 • 电池包尺寸 • 电池包热管理设计 • 电池包寿命对系统性能的影响

Electro/Thermal simulation Automates the CAD generation, BSM pre-

processing, solving and post-processing

MESH

Automated

HEEDS MDO

更快的发现更优的设计

电池模组设计优化计算

Feasible Designs Infeasible Designs

西门子电池模拟解决方案

Wide Length Scale Solution

微观结构电化学

通过SEM生成电极几何模型 新的电池设计理念

电芯设计及虚拟测试

通过详细的几何设定和电化学模 型参数定义,对电芯进行精确性

能模型和设计

电池包设计

通过流场、温度场和电化学的耦合分 析,实现对电芯、模组及电池包级别

的详细分析

Volumetric Heat Rejection and Jelly Roll Temperatures are generated inside the pack.

• Thermal systems is critical for high performance and long battery back life. • Simulation helps maintain batteries in narrow temperature range

• Predicted sensitivity of thermal performance to contact resistance

• Reduced thermal variation inside batter pack

Examining tradeoff between pressure loss on coolant system to temperature uniformity