料仓计算书

料仓隔墙设计计算书原

料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m³。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=mm2,混凝土抗拉强度设计值ft= (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=××25=m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=%得ξ=ρ*fy/(α1*fc)=<ξb=…………………(α1=)得受压区高度x=ξ*h0=*365=18mm<2ca,满足要求。

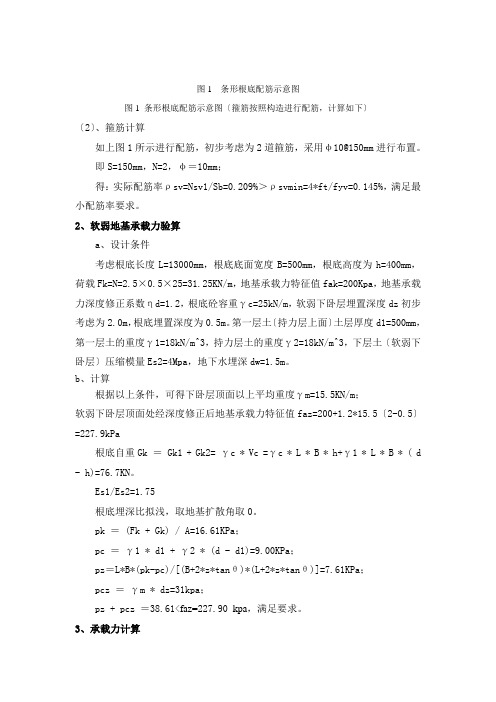

4@φ124@φ16图1 条形基础配筋示意图图1 条形基础配筋示意图(箍筋按照构造进行配筋,计算如下)(2)、箍筋计算如上图1所示进行配筋,初步考虑为2道箍筋,采用φ10@150mm进行布置。

料仓隔墙设计计算书原版

图1 条形根底配筋示意图图1 条形根底配筋示意图〔箍筋按照构造进行配筋,计算如下〕〔2〕、箍筋计算如上图1所示进行配筋,初步考虑为2道箍筋,采用φ10@150mm进行布置。

即S=150mm,N=2,φ=10mm;得:实际配筋率ρsv=Nsv1/Sb=0.209%>ρsvmin=4*ft/fyv=0.145%,满足最小配筋率要求。

2、软弱地基承载力验算a、设计条件考虑根底长度L=13000mm,根底底面宽度B=500mm,根底高度为h=400mm,荷载Fk=N=2.5×0.5×25=31.25KN/m,地基承载力特征值fak=200Kpa,地基承载力深度修正系数ηd=1.2,根底砼容重γc=25kN/m,软弱下卧层埋置深度dz初步考虑为2.0m,根底埋置深度为0.5m。

第一层土〔持力层上面〕土层厚度d1=500mm,第一层土的重度γ1=18kN/m^3,持力层土的重度γ2=18kN/m^3,下层土〔软弱下卧层〕压缩模量Es2=4Mpa,地下水埋深dw=1.5m。

b、计算根据以上条件,可得下卧层顶面以上平均重度γm=15.5KN/m;软弱下卧层顶面处经深度修正后地基承载力特征值faz=200+1.2*15.5〔2-0.5〕=227.9kPa根底自重Gk = Gk1 + Gk2= γc * Vc =γc * L * B * h+γ1 * L * B * ( d - h)=76.7KN。

Es1/Es2=1.75根底埋深比拟浅,取地基扩散角取0。

pk = (Fk + Gk) / A=16.61KPa;pc =γ1 * d1 + γ2 * (d - d1)=9.00KPa;pz=L*B*(pk-pc)/[(B+2*z*tanθ)*(L+2*z*tanθ)]=7.61KPa;pcz =γm * dz=31kpa;pz + pcz =38.61<faz=227.90 kpa,满足要求。

料仓隔墙设计计算手册原版

精心整理料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,ρ=As/(b*h0)=804/(500*365)=0.44%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=0.25%得ξ=ρ*fy/(α1*fc)=0.049<ξb=0.55…………………(α1=1.00)得受压区高度x=ξ*h0=0.049*365=18mm<2ca,满足要求。

图1条形基础配筋示意图图1条形基础配筋示意图(箍筋按照构造进行配筋,计算如下)(2)、箍筋计算如上图1所示进行配筋,初步考虑为2道箍筋,采用φ10@150mm进行布置。

即S=150mm,N=2,φ=10mm;得:实际配筋率ρsv=Nsv1/Sb=0.209%>ρsvmin=4*ft/fyv=0.145%,满足最小配筋率要求。

2、软弱地基承载力验算a、设计条件考虑基础长度L=13000mm,基础底面宽度B=500mm,基础高度为h=400mm,荷载Fk=N=2.5×0.5×γ,下层b、计算pkpcpzpcz3条形基础抗弯承载力Mu=α1*fc*b*h0^2*ξ*(1-0.5*ξ)+fy*Asy*(h0-ca))/1000000=79.6KN*mMu>N=2.5×0.5×25=31.25KN/m,满足隔墙自身受力要求。

需要的承载力为Ny=Mu*b=39.8Kpa<地基承载力N=200Kpa,满足地基承载力要求。

四、挡墙计算相关参数:查得砂堆积密度1.4~1.7吨/立方,碎石堆积1.4~1.5吨/立方。

料仓隔墙设计计算书原版

料仓隔墙设计计算书原版Document number:PBGCG-0857-BTDO-0089-PTT1998料仓隔墙设计计算书一、工程概况根据本标段混凝土使用地为乐平互通式立体交叉、龙眼园高架桥、三花路高架桥、太院高架桥、芦泡涌大桥、卫东高架桥及涵洞和附属工程,为满足混凝土质量和施工需求,结和现场实际施工情况现于西二环MK62+50位置的线路右侧建立混凝土拌和站,共占地约11000m2。

料仓8个约2800m2,拟设置两座拌和楼,HZS120型,每座拌和楼每小时理论产量可达120m3。

按拌合站配料要求,不同粒径、不同品种分仓存放,不得混堆或交叉堆放,分料仓应采用50cm砼砌筑,2.5m高,采用水泥砂浆抹面,料仓内硬化C20砼浇筑20cm。

隔墙底部采用与之同宽的砼条形基础。

二、设计参数挡墙高度H=2.5m,挡墙厚度B=50cm,墙身采用C25砼浇筑成。

基础采用C25浇筑成的条形基础。

C25混凝土抗压强度设计值fc=mm2,混凝土抗拉强度设计值ft= (N/mm2),混凝土弹性模量Ec=28000 (N/mm2), 砼强度系数βc=。

初步设计:条形基础采用500mm×400mm的C25砼浇筑,即b=500mm。

取挡墙钢筋混凝土:25~26KN/M3;每米挡墙荷载N=××25=m。

初步考虑条形基础底部承载力为200KPa。

即:b=500mm,h=400mm,考虑保护层ca=35mm,得h0=h-ca=365mm。

三、条形基础计算1、配筋计算(1)、主筋验算取受弯钢筋为4@φ16,得As=804mm2,N=4,φ=16mm;ρ=As/(b*h0)=804/(500*365)=%受拉钢筋为4@φ12,得Asy=452mm2,Ny=4,φy=12mm;ρy=Asy/(b*h0)=452/(500*365)=%得ξ=ρ*fy/(α1*fc)=<ξb=…………………(α1=)得受压区高度x=ξ*h0=*365=18mm<2ca,满足要求。

料仓计算

Kg Kg Kg Kg Kg Kg Kg Kg

292495.47 28928.20 9703.90 20593.20 0.00 233270.17 0.00 0.00

Kg

233270.17

MPa MPa

0.07791582 0.07233551 0.23788308 32000 22000

mm mm

I-I E

N.mm mm

212444600 0

N.mm

265555750

N.mm

265555750

(八)、雪载荷 设备安装在室内,无需考虑雪载荷 (九)、仓筒应力计算 1、轴向应力计算

1.1、摩擦力、物料轴向压力及气相压力产生的轴向应力 环型支撑以上部分产生压应力 对δ 1部分:公式:σ 对δ 2部分:公式:σ

θ

MPa MPa

25 19.0692403

=Di(Pn+P2)/(2δ

3eφ

cosθ )

MPa

34.3544708

1.2、经向应力 公式:σ z=DiPv/(4δ eφ cosθ )+Wc/(π Diδ eφ cosθ ) 式中:Wc:锥体自重与锥体部分所储物料重量之和,按下式计算: Wc=π Di2Hcγ 1/12+W锥 锥体自重W锥为: 2、锥体任意截面上的应力计算 2.1、锥体任意截面上的垂直力 公式:Pv=γ 1Di/(4kμ cosθ )(1-e^(-4kμ hcosθ /Di))1E-6 h:料仓计算截面以上的储料高度 2.2、锥体任意截面上的水平力 公式:Ph=kPv 2.3、锥体任意截面上的法向力 公式:Pn=Ph(sinα )^2+Pv(cosα )^2 2.4、周向应力 公式:σ

(压应力)

料仓计算书

第三届湖北省“结构设计大赛”设计方案设计人:张学强、侯金穗、徐立一、 料仓装料部分: <一>形状尺寸1、形状:采用直圆筒状主装料仓,如图所示:2、图中圆筒部分高h1,圆台状部分高h2,其中 h1、 h2由以下过程计算体积:kg mm kg V 6010410039≥⨯⨯-mm 70021≤+h h mm 2002≤h()V h h ≥⨯⨯⨯+++⨯⨯22212460200602004200ππ3、考虑到料仓稳定性,结构体重心较低,圆台倾斜角较小,结合上述计算,最优方案为:mm h 4972= mm h 1181≥4、又考虑到料仓内部加固的箍竹片会占据一定体积,所以使上部略大于计算理论值,最终确定料仓尺寸为:mm h 5501= mm h 1202= <二>加固方法1、圆筒部采用内部竖直方向装配竹片,外部横向加环形竹箍固定的方式。

2、圆台部分采用圆筒部分向内部弯折延续,并且在折点内侧环箍加固及下部外侧环箍加固的方式。

3、为使下部形成圆台状,应将竹片加工成向下部逐渐变窄的尖竹片。

4、弯折处细部结构如图所示:5、安装有环箍部位竹片受力如图所示:<三>竹片加工规格及数据计算1、由于圆筒部分向上部受力越来越小,并且由竹片箍紧,所以主要承力部分为圆台状部分,下面就圆台状部分荷载及稳定性作具体计算分析。

2、圆筒及圆台部分共由N根竹片组成,圆筒部分每根竹片宽度为D,圆台下端宽度为d由几何关系有:mm 200⨯=πNDmm 60d ⨯=πN3、考虑竖直方向荷载,忽略料仓内壁对物料的摩擦力,每根竹片平均分摊荷载1p ,弯折区域总荷载P1满足以下关系:11p P N =⨯ 并且P1在竹片上呈梯形状分布,如图所示:4、忽略物料颗粒之间的摩擦力,圆台底部承受荷载为P2,每根竹片承受竖直向下的集中荷载p2,则满足以下关系:22p P N =⨯5、由几何关系有:kg 6020060221⨯=Pkg 6021=+P P6、P1大小呈梯形分布,在计算端点力矩时可将其看作直接作用于中点,由折点静力(力矩) 平衡条件得:0mm 200-mm 35mm 7012=⨯⨯⎪⎭⎫⎝⎛+⨯⎪⎭⎫ ⎝⎛F N P N P则水平距离中心x 处的弯矩为:Fx p x p x xx M ⨯-⨯+⨯⨯⎪⎭⎫ ⎝⎛-=720270007212021xm 10720x 114.5-54x 49000x 546-14000x 54612016-32⋅⨯⎪⎪⎭⎫ ⎝⎛⨯+⨯⨯=N N可得mm 29x =时弯矩值最大,此时m 426.01max ⋅⨯=N NM 此处的最大正应力为: ZW M maxmax =σ62λ∇=Z W其中 : λ为竹片厚度d 2970d+⨯-=∇D 又由: a 60maxMP ≤σ 得 : ≥λ0.34mm所以选用0.35mm 厚的竹片,而考虑到在弯矩最大处的安全性,所以在此处外侧额外加一环箍(图中为受力f 处)用以保护结构。

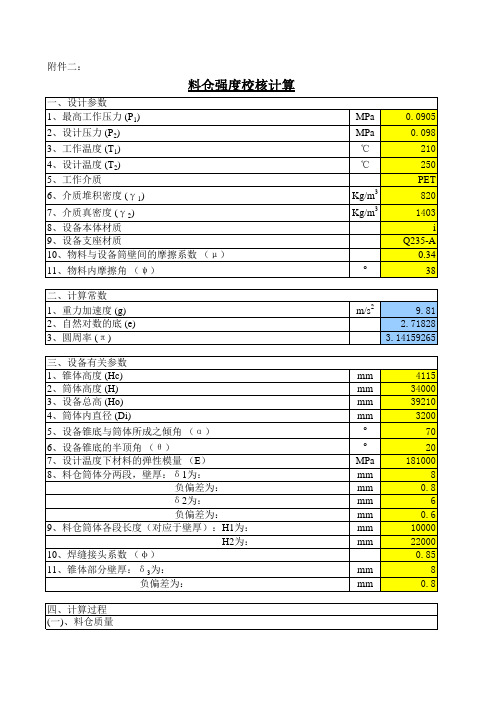

常压料仓计算

料仓材料许用应力[σ]n(Mpa)

料仓内件质量m02 (Kg)

ห้องสมุดไป่ตู้

保温及防护材料质量m03(Kg)

平台扶梯质量m04 (Kg)

人孔法兰等附件质量ma(Kg)

偏心质量

me(Kg)

料仓储料重量WG

(N)

料仓壳质量 m01

(Kg)

物料内摩擦角ψ

(°)

物料与仓筒壁间摩擦系数μ

物料侧压系数K

料仓材料的密度ρ Kg/m3

第五段仓体有效厚度δ5e(mm)

自下而上第六段仓体高度L6(mm)

第六段仓体有效厚度δ6e(mm)

地震影响系数的最大值αmax

场地土的特征周期Tg (s)

9000 料仓操作质量m0(Kg) 10786 等厚度料仓的自振周期T 10000 6000 第一段截面惯性矩I1 17254 第二段截面惯性矩I2

35.11596

锥体上任一截面距锥底高度h(mm)

3200 计算截面处物料垂直压力Pv (Mpa) 1.3E-08

计算截面处的锥体直径di(mm) 5552 计算截面处 水平力Ph

(Mpa) 1.05E-09

物料与锥壁的摩擦系数μ

0.32 计算截面处 法向力Pn

(Mpa) 1.19E-08

计算截面处的锥体厚度δ(mm)

料仓内压力PI

(Mpa)

有支架锥顶支架数目 N

0.4 有支架支架梁截面模数Z 12

(mm3) 16362.46

料仓内部负压值Pin

(Mpa)

计算截面的风压高度变化系数fi

0 仓壁设计外压Pout 1.17

(Mpa) 0.001711

料仓的总当量高度HE

17000 料仓许用临界压力值[P]out(Mpa)

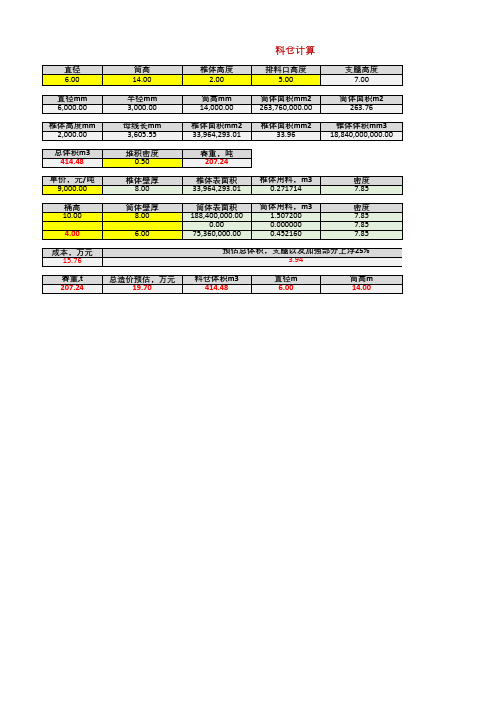

圆筒料仓计算

筒体面积m2 263.76

椎体面积mm2 椎体面积mm2 锥体体积mm3

33,964,293.01

33.96

18,840,000,000.00

ቤተ መጻሕፍቲ ባይዱ

容重,吨 207.24

单价,元/吨 9,000.00

椎体壁厚 8.00

椎体表面积 33,964,293.01

椎体用料,m3 0.271714

密度 7.85

桶高 10.00

料仓计算

直径 6.00

筒高 14.00

椎体高度 2.00

排料口高度 5.00

支腿高度 7.00

直径mm 6,000.00

椎体高度mm 2,000.00

总体积m3 414.48

半径mm 3,000.00

母线长mm 3,605.55

堆积密度 0.50

筒高mm 14,000.00

筒体面积mm2 263,760,000.00

总造价预估,万元 料仓体积m3

19.70

414.48

直径m 6.00

筒高m 14.00

浮25%

料仓总高

21.00

说明

圆筒体积,mm3 圆筒体积,m3

395,640,000,000.00

395.64

锥体体积m3

锥度

1. 黄色框中数据是需要根据设计情况 手动输入 2. 淡绿色框中数据为公式自动计算, 请勿修改

4.00

成本,万元 15.76

筒体壁厚 8.00

6.00

筒体表面积 188,400,000.00

0.00 75,360,000.00

筒体用料,m3 1.507200 0.000000 0.452160

密度 7.85 7.85 7.85

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第三届湖北省“结构设计大赛”

设计方案

设计人:张学强、侯金穗、徐立

一、 料仓装料部分: <一>形状尺寸

1、形状:采用直圆筒状主装料仓,如图所示:

2、图中圆筒部分高h1,圆台状部分高h2,其中 h1、 h2由以下过程计算

体积:kg mm kg V 601041003

9≥⨯⨯-

mm 70021≤+h h mm 2002≤h

()

V h h ≥⨯⨯

⨯+++⨯⨯22212

4

60200602004

200π

π

3、考虑到料仓稳定性,结构体重心较低,圆台倾斜角较小,结合上述计算,最优方案为:

mm h 4972= mm h 1181≥

4、又考虑到料仓内部加固的箍竹片会占据一定体积,所以使上部略大于计算理论值,最终确定料仓尺寸为:

mm h 5501= mm h 1202= <二>加固方法

1、圆筒部采用内部竖直方向装配竹片,外部横向加环形竹箍固定的方式。

2、圆台部分采用圆筒部分向内部弯折延续,并且在折点内侧环箍加固及下部外侧环箍加固的方式。

3、为使下部形成圆台状,应将竹片加工成向下部逐渐变窄的尖竹片。

4、弯折处细部结构如图所示:

5、安装有环箍部位竹片受力如图所示:

<三>竹片加工规格及数据计算

1、由于圆筒部分向上部受力越来越小,并且由竹片箍紧,所以主要承力部分为圆台状部分,

下面就圆台状部分荷载及稳定性作具体计算分析。

2、圆筒及圆台部分共由N根竹片组成,圆筒部分每根竹片宽度为D,圆台下端宽度为d

由几何关系有:

mm 200⨯=πND

mm 60d ⨯=πN

3、考虑竖直方向荷载,忽略料仓内壁对物料的摩擦力,每根竹片平均分摊荷载1p ,弯折区

域总荷载P1满足以下关系:

11p P N =⨯ 并且P1在竹片上呈梯形状分布,如图所示:

4、忽略物料颗粒之间的摩擦力,圆台底部承受荷载为P2,每根竹片承受竖直向下的集中荷

载p2,则满足以下关系:

22p P N =⨯

5、由几何关系有:

kg 602006022

1⨯=

P

kg 6021=+P P

6、P1大小呈梯形分布,在计算端点力矩时可将其看作直接作用于中点,由折点静力(力矩) 平衡条件得:

0mm 200-mm 35mm 7012=⨯⨯⎪⎭

⎫

⎝⎛+⨯⎪⎭⎫ ⎝⎛F N P N P

则水平距离中心x 处的弯矩为:

F

x p x p x x

x M ⨯-⨯+⨯⨯⎪⎭⎫ ⎝⎛

-=7

20270007212021x

m 10720x 114.5-54x 49000x 546-14000x 54612016

-32⋅⨯⎪⎪⎭

⎫ ⎝⎛⨯+⨯⨯=N N

可得mm 29x =时弯矩值最大,此时

m 426.01

max ⋅⨯=

N N

M 此处的最大正应力为: Z

W M max

max =σ

62

λ∇=Z W

其中 : λ为竹片厚度

d 2970

d

+⨯-=

∇D 又由: a 60max

MP ≤σ 得 : ≥λ0.34mm

所以选用0.35mm 厚的竹片,而考虑到在弯矩最大处的安全性,所以在此处外侧额外加一环箍(图中为受力f 处)用以保护结构。

<四>结构关键部位连接方法

1、圆筒以及圆台状部分竹片之间均以502强力粘胶粘合

2、圆筒顶端、中部折点、下端与内外环状竹箍之间除用502粘合外,用以榫头加固

<五>料仓底部出料口设计

采用了三层结构,中部为箍,防止开口打开料泄露,兼顾加固。

下部开口为半固定半活动,由延伸连杆控制活动部分打开,使料流出。

在箍上还设有与内壁无缝连接的滑坡,防止料物堵塞堆积,又可分力。

二、料仓支撑部分:

<一>形状尺寸

1.形状:支撑部分为四个支柱围成的正方形,每个支柱是由竹皮卷成的双层圆筒,如图所示。

2.尺寸:假设支柱长为h3,且h3>400mm。

<二>考虑运料出口问题

1.由于料仓下端要设置一个运料出口,其尺寸保证长160mm,宽120mm,高195mm。

又因为料仓直径为200mm,所以支柱间距离为100*1.412=141.2mm,若加固措施合理则满足运料口的要求。

2.考虑支柱加固问题

由于运料口外侧支柱200mm 处会受到水平荷载影响,会影响支柱的稳定性,所以四根支柱需要通过桁架结构连接在一起共同承受水平和竖向荷载,如图为支柱的加固方式,需要讨论的是h4的值。

3.考虑竖向荷载压杆稳定性问题

使用厚度为0.50mm 的竹皮卷成两层的圆筒作为支柱,采用竖节理方向的竹皮,以下过程是圆筒截面半径D ,d 和支柱长度h3的计算。

mm D mm D 56.84304*2*2≤∴≤π 取D=8.5mm , d=7.5mm

I p=32/)1(*4

4απ-D ,其中α=7.5/8.5=0.88 I p=0.0387*D 4

=2.018*10

10

-m 4

由料物总质量为60kg,所以四根柱子的平均所受压力为F=600/4=150N 因为支柱两端固接,所以u=0.5 ,由欧拉公式: 所以l l ul F EI

cr /)

5.0(10

1014

.3)

(2

2

10

102

2

2

67.79*018.2**===-π

为了保证支柱的稳定性,假设压杆稳定因数为n st =3

3=≥n F

st cr

F

,所以79.67/l 2

≥3*150 所以l ≤420.7mm

因为h3>400mm,当400<h3≤420.7mm 时,支柱满足压杆稳定性要求。

4.考虑水平荷载对支柱稳定性的影响 当

m=6kg

时,F=mg=60N,如图,所以

Fz=60*70.6/406.2=10.43N,

Fy=60*400/406.2=59.1N

My=Fz*D/2=10.43*0.0085/2=0.044N*m, Mz=Fy*D/2=59.1*0.0085/2=0.2512N*m Mp=

My Mz

2

2

=0.255N*m,经计算可知,水平荷载对荷载点处的截面弯矩为

0.255N*m 所以荷载点处需要加固。

综上:取支撑柱高度h3=400mm,外层圆筒截面半径D=8.5mm,内层d=7.5mm

<三>支柱加固措施 1.支柱与料仓连接处

在200mm 处使用斜杆支撑出料口底部。

支柱顶端削尖,插入料仓紧箍处,箍用楔块顶住,支柱顶端略下方再用箍紧住。

保证支柱不会上下移动也不会倾斜,即使支柱与料仓固接。

支柱再通过斜杆与出料口底部相连可以增加出料口的强度和支

柱的稳定性。

2.支柱间连接

支柱间加固方式如下面的分析过程

3.支柱底端与底板的连接

由于支柱间距离为141.2mm<200mm,所以可以在底座处加侧向支撑增加支柱的稳定性。

三、设计的创新之处

1.圆台部分采用圆筒部分向内部弯折延续,增加结构整体的抗拉性能。

2.外部横箍间距合理增加整体的抗压性能。

3.结构关键部位连接我们设计了巧妙的榫头。

4.出料口设计三层结构,将出料与加固环环相扣。

5.支柱与料仓连接出运用了箍和楔块,三重防护。

6.支柱间合理的桁架结构,增加稳定性。

7.计算方法结合高等数学,理论力学,材料力学,结构力学,学科交叉结

合,计算结果谨慎严密。