HDI_CAM制作步骤

HDI-制作流程

Feb.28,2003

1

東莞生益電子有限公司

前言

由于高科技的发展迅速,大部分的电子产品都开始向轻薄短 小的方向发展,而高密度互连板(HDI)适应市场的要求,走 到了PCB技术发展的前沿。HDI采用激光成孔技术,分为红外 激光、紫外激光(UV光)两类。CO2红外激光成孔技术凭借其 高效、稳定的特点广泛应用于4---6MIL盲孔的制作。

最小盲孔钻孔孔径

0.10mm

项目 镀通孔纵横比 激光盲孔纵横比 通孔孔位公差 盲孔孔位公差 外层最小线宽/间距

内层最小线宽/间距

最小外层底铜厚度 最大外层底铜厚度

最小内层底铜厚度 最大内层底铜厚度

能力

1/3oz 3oz

1/2oz 3oz

蚀刻公差 盲孔加工孔径

阻抗公差 mask对位能力

11

制程能力 12:1 1:1 +/-3mil +/-20um 3mil/3mil

1.42 “2+n+2”HDI板一般结构:

材料

9

美維科学技術集团

東莞生益電子有限公司

下图是SYE 制作的一个16层HDI板的结构

材料

10

美維科学技術集团

東莞生益電子有限公司

三.能力

SYE HDI板制程能力

项目 层数 最大完成板尺寸 最大完成板厚 最小完成板厚 最小通孔钻孔孔径

制程能力 4-32层 21”*27” 4.0mm 0.40mm 0.25mm

我们采购回来的大料有以下几种尺寸:36.5 INCH × 48.5 INCH、 40.5 INCH × 48.5 INCH 、42.5 INCH × 48.5 INCH 等等。而我公司目前能制作 的最大尺寸为23 INCH × 41 INCH,而且考虑到利用率等原因,实际制板 尺寸根据不同的板子而不同。所以开料就是将我们采购回来的大料切割成 一个个PANEL大小的板子的过程。

HDI

2.4在次外層添加漲縮值,不要碰到鑽孔和當層原有的東西。從銅窗中copy出漲縮值,如果是斑馬線的塗邊以負片拷入,如果是dummy pad,去除一排。

12inch

2.5確保鑽孔都正確後,出鑽孔程式:Shift+F5

機鑽:出一層退出,在重新進入料號,再出另一層,需要排版。

Pin:出一層退出,在重新進入料號,再出另一層,無需排版。

鐳鑽:鐳射孔一次可以出完,需要排版

3.5檢查規範,將規範中的要求一一完成。

HDI料號:同一般料號核對一遍後,再開盲埋孔(機鑽)與工作片核對。

檢查工作片與原稿是否一致,與原稿不同的地方要特別注意,找到問題的原因,並確認其正確。

HDI料號:測內層Netlist

先手動測單層,再測所有內層。

測哪層就留與該層對應的鑽孔層,其餘層都misc掉,如L2層,內層L2層board其他層都mice掉,鑽孔D層,D1-2層D2-5層board,D5-6 misc掉,點compare。

b:于Genesis桌面将hdi-viachain Copy于新建的hdi-viachain

中.一一对应Copy.(类似IST阻抗)

c: Genesis桌面hdi-viachain中有一次铜窗,二次铜窗.

d: Copy OK后将hdi-viachain排到imp中.

第五部分

RUNHDIPanel:

類型

1.2.5Drill Checks鑽孔總檢查.

號:

1)pth孔到孔間距不足8mil,min 6 mil.

2)孔到孔間距≦4mil,总個數< 50個,移雷射孔,保证間距达min6mi

3)孔到孔間距4-6mil,總個數< 50個,若为同一NET则不移孔,若不为同NETt则移雷射孔,保证間距达min 6 mil .

HDI-CAM-6防焊

标准名称

CAM 作业指导书-6 防焊

编号: 版本/修订: A 页码: 16/22

放大选出来 PAD 的窗口,并骨架显示如下图所示:可以看出有很多有孔的 PAD 也被选出来了, 而且有点地方有重 PAD。

标准名称

CAM 作业指导书-6 防焊

编号: 版本/修订: A 页码: 17/22

我们可以双击鼠标中键将类似情况的 PAD 取消选择,如下图所示:剩下的数量和 cmaskcmask 层里面的数量一样的。

编 制: 撰写者/修订者

签 名: _____________ 日 期: _____________

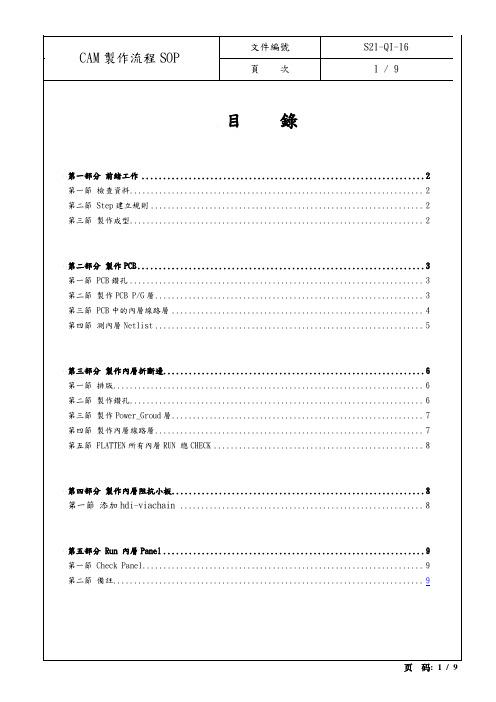

标准名称

CAM 作业指导书-6 防焊

7.10 防焊制作 制作步骤:

去除防焊层成型线外及成型上的实体

挑出大铜皮上防焊开窗

编号: 版本/修订: A 页码: 2/22

防焊优化

防垂流的制作

铜皮上防焊的制作

跑防焊自动检查并修改

标准名称

CAM 作业指导书-6 防焊

编号: 版本/修订: A 页码: 8/22

上图防焊自动检查结果部分解析:

这一项报告的是 NPTH 孔的防焊开

窗大小,我司要求为 5mil,将 NPTH 孔选出,直接单边加大 5milCOPY 到防焊层去即可,我们不

要直接用已经建好的 NPTH 孔层单边加 5milCOPY 到防焊层去,因为 NPTH 孔层的孔大小和个数

来移到另外一层去,放在后面制作挑铜皮上的防焊开窗方法如下,打开防焊、外层和钻孔 层,我们要把防焊开窗在铜皮上且没有钻孔且对应外层有 PAD 的挑出来,如下图所示:红色为 防焊,绿色为外层,黄色为铜皮上的防焊开窗。

标准名称

CAM 作业指导书-6 防焊

HDI制作流程培训教程

图形数据处理

将设计好的PCB图形数据进行处理, 包括层叠设置、线宽线距调整、阻焊 开窗等。

电路板制作及表面处理

01

02

03

基材选择与准备

根据需求选择合适的基板 材料,如FR4、CEM-1等 ,并进行裁切、清洗等预 处理。

图形转移

通过丝网印刷、干膜贴合 等方式将处理后的图形转 移到基板上。

表面处理

对基板表面进行化学处理 ,如除油、微蚀等,以提 高后续工艺的附着力和可 靠性。

尺寸测量

使用卡尺、显微镜等测量工具,对HDI板的厚度、孔径、线宽等关键尺寸进行测 量,确保符合设计要求。

电气性能测试方法

1 2 3

导通测试

使用专用测试设备,对HDI板的电路进行导通测 试,检查电路是否连通、有无短路或断路现象。

阻抗测试

采用阻抗测试仪对HDI板的阻抗进行测量,确保 阻抗值在设计范围内,以保证信号传输的稳定性 。

耐压测试

对HDI板进行耐压测试,以验证其承受过电压的 能力,确保在正常工作条件下不会出现击穿现象 。

可靠性评估及失效分析

温度循环测试

湿度测试

通过模拟温度变化环境,对HDI板进行温度 循环测试,以评估其在不同温度条件下的 可靠性。

将HDI板置于高湿环境中,观察其吸湿性能 及耐湿性,以评估其在潮湿环境下的可靠 性。

保符合生产要求。

设备调试与参数设置

设备检查

对生产设备进行全面检查,包括 机械部分、电气部分、控制系统

等,确保设备处于良好状态。

参数设置

根据产品要求和设备特性,合理设 置生产参数,如温度、压力、速度 等,以保证产品质量和生产效率。

设备调试

在生产前对设备进行试运行,检查 设备运行是否平稳、各部件配合是 否协调,确保生产顺利进行。

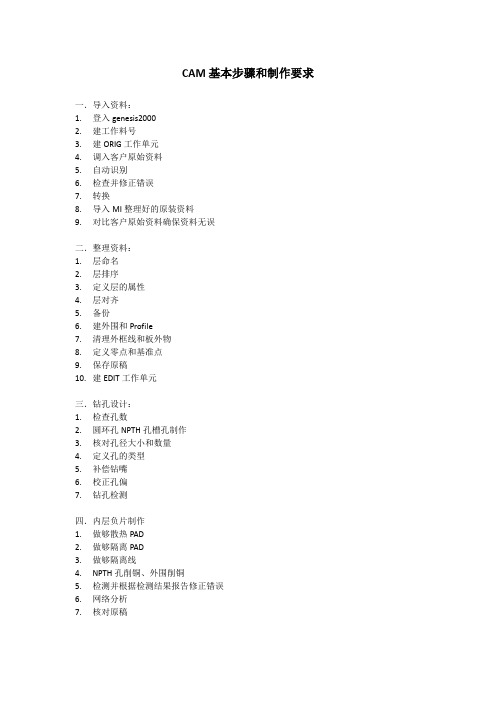

CAM基本步骤及制作要求

CAM基本步骤和制作要求一.导入资料:1.登入genesis20002.建工作料号3.建ORIG工作单元4.调入客户原始资料5.自动识别6.检查并修正错误7.转换8.导入MI整理好的原装资料9.对比客户原始资料确保资料无误二.整理资料:1.层命名2.层排序3.定义层的属性4.层对齐5.备份6.建外围和Profile7.清理外框线和板外物8.定义零点和基准点9.保存原稿10.建EDIT工作单元三.钻孔设计:1.检查孔数2.圆环孔NPTH孔槽孔制作3.核对孔径大小和数量4.定义孔的类型5.补偿钻嘴6.校正孔偏7.钻孔检测四.内层负片制作1.做够散热PAD2.做够隔离PAD3.做够隔离线4.NPTH孔削铜、外围削铜5.检测并根据检测结果报告修正错误6.网络分析7.核对原稿五.内层正片的制作1.删独立Pad2.转Surface3.线路补偿4.焊环制作(优化并根据优化结果修改)5.掏铜皮6.削间距、外形削铜、内槽削铜、NPTH削铜7.检查并做够隔离位8.填小间隙9.检测并根据检测结果报告修正错误10.网络分析11.核对原稿六.外层制作:1.转绿油Pad2.转线路PAD3.设置SMD属性4.转Surface5.线路补偿6.焊环制作(优化并根据优化结果修改)7.掏铜皮8.削铜、削间距、削外围9.填小间隙10.检测并根据检测结果报告修正错误11.网络分析12.核对原稿七.防焊制作:1.开窗对应线路应为PAD2.绿油层须全为PAD3.开窗须比线路PAD大4.优化并根据结果修改5.NPTH孔开窗是否合格6.绿油桥是否合格7.检测并根据报告修正8.核对原稿八.塞孔制作:1.制作NPTH孔的档点2.制作PTH孔档点3.COPY两层阻焊的正片到另层4.过滤出VIA孔5.加大并TOUCH阻焊6.分析VIA孔是否档/塞7.把要档的VIA孔copy到塞孔层8.单面开窗加透光点9.最终检查九.文字制作:1.做够文字线宽和字高2.是否超过外围3.是否在绿油开窗上4.制作复合层(防焊层加大0.25mm)5.以对应的复合层为参考,对应文字层为工作层去比较6.该移的移动,该放大的放大,该缩的缩小7.以对应的复合层为工作层,复制负的去削对应的文字层即可8.按MI要求增加公司LOGO、年周等标记9.检测并根据报告结果修正错误10.核对原稿十.SET(连片)拼版制作:1.建SET工作单元2.导入成型机械图3.根据连片整体高度和宽度建Profile4.根据成型图手动拼版5.工艺边按MI要求铺铜、加Mark点、V-CUT测试点等6.防焊层加成型线7.锣空位加阻流PAD十一.Panle(工作板)拼版制作:1.建Panle工作单元2.计算开料尺寸3.根据开料尺寸建Profile4.用已拼好的SET连片拼版5.加阻抗条6.封边:按要求添加各种工具孔和板边标识制作要求一、钻带要求1.最小钻咀控制:A.原则上不允许有0.2mm钻咀,最小钻咀控制在0.25mm(含)以上B.钻咀与板厚纵横比不超过1:5,超过1:5属超制程,以联络单形式知会电镀C. 1.6mm成品板厚钻咀控制在0.3mm(含)以上D.槽孔钻咀最小0.6mmE.半孔板半孔钻咀尺寸控制0.7mm以上2.钻咀补偿:A.非喷锡板:预大0.10mmB.喷锡板:预大0.15mmC.PTH槽孔:预大0.20mmD.NPTH槽孔:预大0.10mmE.NPTH孔:预大0.05mmF.以上为孔铜无特殊要求情况,如孔铜要求超过25um,在以上基础上再预大0.05mmG.独立PTH孔在常规基础上预大0.05mmH.PTH孔公差±0.076mm,NPTH孔公差±0.05mmI.资料对孔径公差有特殊要求,钻咀做特殊补偿3.半孔板半孔钻咀:中心要在成型线上4.短槽、8字孔加引导孔5.槽孔与外型线相切,可适当内移,避开外型线6.孔边到孔边间距最小保证0.18mm,低于此间距必须移孔7.不允许有重孔8.过孔与BGA或焊盘相切或进入,或者盘中孔需按MI问卷要求移孔避开二、内层要求:1.板边要求:A.加板边字厂编+客编+日期+制作姓名、层编号、靶位间距标识、对位PADB.镜向要求:L2 /正、L3 /反、L4/正、L5 /反。

CAM操作详解

文件名称:CAM制作详解版本:A1文件编号:页数:一、钻孔制作1.整理成型线:在outline层中测量pcs尺寸,板角等是否与OP排版图一致,如不则调整尺寸。

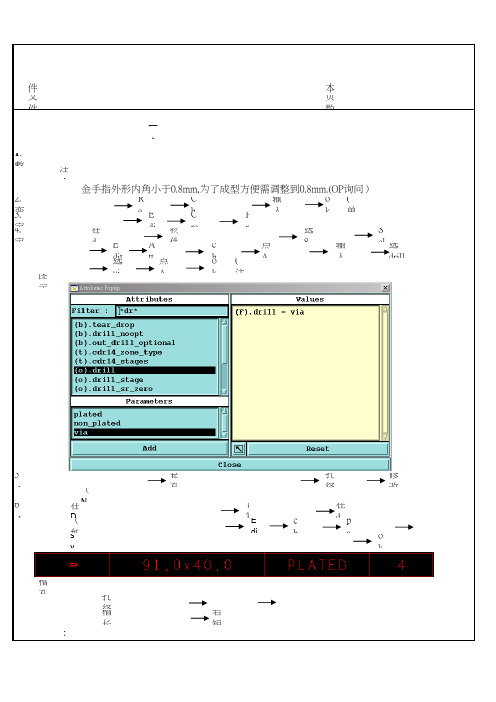

注:金手指导角处如客户设计导角小于1.0mm,为了考虑客户容易插件,需调整到1mm.金手指外形内角小于0.8mm,为了成型方便需调整到0.8mm.(OP询问)2.变成型线为10mil: Edit Reshape Change symbol输入r10ok(单位为ml)3.定义Profile: 选中成型线Edit Create Profile4.定义via孔属性:在drl层右击物件清单Features hislogram选8-18mil孔SelectEdit Attributes change点Attributes输入*dr*选 drill选via点Add ok(注:插件式CPU不要定义为via孔属性)图示:5、孔径补偿:工作层drl中M3键钻孔管理器(drill tooks manager)孔径补偿修改钻孔尾数(NP孔尾数为3,槽孔尾数为2)6、变槽孔:在DD图中找到槽孔尺寸标识(如下图)计算出槽孔尺寸在drl中选中相对应之钻孔E dit change pads to slots(如钻孔中无此对应孔,须从防焊中copy)symbol中填入孔径,length中填入槽长,angledeg中输入角度,选NP,PT ok槽孔尺寸计算例(依上图):孔径:(40ml*0.0254) 加上补偿值 取值槽长:(91-40)*0.0254若短槽需加0.1mm注:需检查槽孔方向是否与外层,防焊中方向一致。

文件编号:页数:二、内层负片制作1、 去除成型线以外物件两层内层打开影响层M3键Clip area依次选Profile、outside、21mil ok2、换正负资料(有负资料时才需换,否则可省掉此步骤)两层内层打开影响层物件过滤器按User filter选Highlight all surfuce ok按s elect Edit---Reshape---contourize ok3、去除比钻孔小的Thermal,并Copy一层作原稿 l2orig,l3orig(如没有Thermal,则可省掉此步骤)两层内层打开影响层参考选择(Actions---Reference selection)参考类型为coverd,参考层为drl ok到物件过滤器Histogram中看看是否以i274x,Ths开头的物件删除4、DFM优化(放大隔离最小8mil、Thermal)DFM---optimization---power grourd 点小人执行看报告,隔离不够的手动放大5、补细丝目的:为了防止内层隔离pad与隔离线相交处细小铜丝补刮起造成短路。

2024年HDI制作流程培训教程(增加附录条款)

HDI制作流程培训教程(增加附录条款)HDI(HighDensityInterconnector)制作流程培训教程1.前言本教程旨在为初学者提供HDI(HighDensityInterconnector)制作的详细流程,帮助读者掌握HDI制作的基本知识和技能。

通过本教程的学习,读者将能够了解HDI的制作原理、流程和关键环节,为从事相关工作奠定基础。

2.HDI简介HDI(HighDensityInterconnector)是一种高密度互连技术,主要用于印刷电路板(PCB)的制作。

HDI技术可以提高PCB的布线密度,减小PCB尺寸,降低信号传输延迟,提高信号完整性,从而满足高性能电子产品对PCB的要求。

HDI技术在方式、笔记本电脑、服务器等电子产品中得到了广泛应用。

3.HDI制作流程3.1材料准备1.基材:通常采用FR-4环氧玻璃布基材,具有良好的绝缘性能和机械强度。

2.铜箔:用于制作PCB的导电层,分为压延铜箔和电解铜箔两种。

3.焊接掩模:用于保护铜箔在焊接过程中不受氧化,提高焊接质量。

4.抗剥油:用于防止铜箔在后续工序中被剥离。

5.线路油墨:用于绘制线路图案。

6.抗焊油墨:用于保护线路在焊接过程中不受氧化。

7.焊接材料:如焊锡膏、助焊剂等。

3.2基材处理1.剪裁:根据设计要求,将基材剪裁成所需尺寸。

2.清洗:去除基材表面的污渍、油渍等,以保证后续工序的顺利进行。

3.打磨:对基材表面进行打磨,提高基材与铜箔的结合力。

3.3铜箔贴附1.涂覆抗剥油:在基材表面涂覆一层抗剥油,防止铜箔在后续工序中被剥离。

2.贴附铜箔:将铜箔贴附在基材上,采用热压或真空吸附等方式。

3.4线路制作1.涂覆线路油墨:在铜箔表面涂覆一层线路油墨,用于绘制线路图案。

2.曝光:将涂覆有线路油墨的铜箔暴露在紫外光下,使线路图案固化。

3.显影:将未固化的线路油墨清洗掉,露出铜箔上的线路图案。

4.蚀刻:将铜箔上未涂覆线路油墨的部分腐蚀掉,形成线路。

HDI制作规范

标题Title1/2A.0一、LAY-UP 結構1、 物料1) RCC-Resin Coated Copper (中文稱覆樹脂銅箔或背膠銅箔)a) 組成:Cu+Resin,銅厚度有1/2 和1/3 OZ,樹脂層厚度有55,60,65…,每隔5um,最厚100um。

b) 特點:100% 樹脂含量(便於Laser鑽孔)2) Laser專用P片:如1067,1078。

其結構有別于普通的P片,玻璃布結構比較疏鬆以利於鐳射鑽2、 HDI 板結構1)傳統結構:如 1+4+1(with IVH or without IVH)2)特殊結構:如 2+4+2(with IVH or without IVH)(二階盲孔設計)3)根據結構要求,OP需特別檢查以下疊孔和近孔情況(a)盲孔與埋孔(very important)(b)盲孔與通孔(c)埋孔與通孔其中(a)很重要,盲孔與埋孔重疊可能造成開路之功能影響當盲孔與埋孔處於同一網路時,可建議取消該盲孔;當盲孔與埋孔處於不同網路時,需建議移開盲孔以避免之(通常生產鑽帶中應保證孔邊到孔邊理想值8mil,最小6mil)。

而對於(b)和(c)之缺陷,可建議客戶取消其盲孔或埋孔,保留通孔即可,無線路功能影響。

二、基本設計1.考慮到HDI板之板邊的標靶較多, 基板加邊:長短邊min:40mm 如:貫穿1-6層(機鑽孔)外鑽程式命名:*****.inn16,****.16,貫穿2-5層(機鑽孔)次外層鑽孔程式命名:*****.inn25,****.25,以此類推. 貫穿2-3層(雷射鑽孔)程式命名:*****.23,貫穿4-5層(雷射鑽孔)程式命名:*****.45,以此類推.3.壓合參數表設計:依實際壓合次數,按照現行設計標准每次往內撈:長邊-5mm,短邊-4mm.4.其它同現行設計標准.三、HDI制板其他檢查項目1、 特別檢查VIA孔的Ring,充分考慮其鑽嘴的選擇2、 檢查同一板中是否有幾種不同孔徑的盲孔,需建議成統一孔徑以方便生產3、 檢查盲孔有無漏pad,分析盲孔ring是否足夠4、 檢查孔到週邊的距離,問客可否移孔避免崩孔和週邊露銅5、 檢查最小SMD 和BGA pad是否超能力6、 RCC層厚度是否有特別要求,考慮RCC的選用7、 PP塞孔原則:凹陷標准以≦10um定義,板厚≦0.6T且孔徑≦0.4可用PP塞孔.其它采用樹脂塞孔.HDI制前OP設計標準書页次 Page制作单位 Fabrication Dept 制前部版本 Version制作日期 Date 2007.7.12文件编号 Document No.2.鑽孔命名方式:制 作 Prepared 審 查 Checked 核 准 ApprovedB A4. 製作流程:選擇DRL12,其節點需調整到12線路層4、內層資料依流程需要按外層(普通雙面板)標准設計時,獨立PAD不可去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

错误料号示例:

此料为2008/10份 制作的。I906731d0 此料号就因CAM 在整理交料时, 忘记定义孔对应 的层次属性,导 致制作时程式删 除独立pad,把所 有的独立pad都删 除了(包括镭射 与埋孔的),埋 孔L2-5层少pad,L4 一处铜宽不足5mil 而开路。

放映完毕!

谢谢~~

其实,只要前面把钻孔层对应的层次属性拉好,程式都会自动跑 出来,所以说,前面定义钻孔层次属性特别重要!

镭射孔的Ring边需保留3.5mil 镭射孔的Ring边需保留3.5mil

可把镭射孔的属性设为VIA属性,这样程式分析时后就会有一项 可把镭射孔的属性设为VIA属性,这样程式分析时后就会有一项 VIA RING边大小,这样就方便CAM检查 RING边大小,这样就方便CAM检查

首先把两层防焊copy出来,直接转成铜皮。 首先把两层防焊copy出来,直接转成铜皮。 再把out-25镭射孔covered C面防焊,covered到的就是不要 再把out-25镭射孔covered C面防焊,covered到的就是不要 塞的,剩下的就是要塞的。S面制作方法相同。C面的copy到 塞的,剩下的就是要塞的。S面制作方法相同。C面的copy到 VIA-C ;S面copy到VIA-S 。加大单边5mil. VIAcopy到VIA- 。加大单边5mil. 镭射塞孔与通孔可合并在一起,即若通孔为C 镭射塞孔与通孔可合并在一起,即若通孔为C面塞孔则通孔塞 孔与1 盲目塞孔合并,若通孔为S面塞孔则为S 孔与1-2盲目塞孔合并,若通孔为S面塞孔则为S面通孔塞孔与 5-6层盲孔塞孔合并. 层盲孔塞孔合并.

选择铆钉孔与靶孔的组数。(可参 阅本厂内的HDI制作规范) 阅本厂内的HDI制作规范) 靶孔的用途:外钻孔时的定位孔,压 合后量靶距涨缩 铆钉孔的用途:压合时防止基板, P.P滑动(若单次压合中有2张 (含)以上基板时则必须有铆钉孔)

在程式跑板边时,还需注 意: 制前预览单上的注意事 项里是否写有:L2~L5 项里是否写有:L2~L5 pattern作业。 pattern作业。 如有写,那就说明, L2~L5层为次外层,跑 L2~L5层为次外层,跑 板边时就勾选左图中红 色框框所示处的。 跑完板边后,L2~L5层 跑完板边后,L2~L5层 板边的右边会出现“ 板边的右边会出现“内 层正片” 层正片”字样。

(参阅资料:兴普CAM制作规范、内层塞孔技术、pcb制作流程、 2008年年度不良料号分析及说明)

HDI板的制作方式与普通板的制作方 HDI板的制作方式与普通板的制作方 式及流CAM制作流程相雷同,只要注 式及流CAM制作流程相雷同,只要注 意制作的方式,HDI板制作也并不复 意制作的方式,HDI板制作也并不复 杂,以下,针对前页所列出的不同处 进行分析讲解:

HDI板的压合方式有很多种,这里所举例的为六 HDI板的压合方式有很多种,这里所举例的为六 层板的常见压合结构,L1-L2、L5-L6盲孔镭射, 层板的常见压合结构,L1-L2、L5-L6盲孔镭射, L2-L5机钻埋孔,L1-L6通孔机钻。(见下图的压 L2-L5机钻埋孔,L1-L6通孔机钻。(见下图的压 合结构图)

埋孔需山荣油墨塞孔的几种情况:

1、镭射孔打在埋孔pad上。 、镭射孔打在埋孔pad上。 2、镭射孔靠近内层机钻埋孔(小于2.5mil). 、镭射孔靠近内层机钻埋孔(小于2.5mil). 3、机钻埋孔密度>70颗/in2 、机钻埋孔密度>70颗 4、纵横比(Aspect ratio) : 8:1 、纵横比(Aspect 5、内层板厚超过50mil 、内层板,在net 里把镭射孔、埋孔机钻所对 应的层次属性定义好(如下图)

点击out-12相对应的(两 个红色圈圈内所示)属性 会显出红色,把它拉至相 对应的层。每一层都一样 。

定义此属性在制作 HDI板中非常关键, 一旦定义错误,后 面的制作也将出现 一系列错误甚至产 生报废问题!

HDI板 HDI板

CAM制作步骤

HDI板与普通板的区别: HDI板与普通板的区别:

1、HDI板多几层钻孔,并且要分别定义孔相对 HDI板多几层钻孔,并且要分别定义孔相对 应的层别。 2、跑板边时需自己判断字正字反。 3、注意是否次外层正片(Pattern 作业) 。 、注意是否次外层正片(Pattern 作业) 4、板边程式跑的不完全,需自己修改。 5、内层制作时,埋孔与盲孔的独立PAD需保留, 、内层制作时,埋孔与盲孔的独立PAD需保留, 镭射孔的Ring边需保证3.5mil。 镭射孔的Ring边需保证3.5mil。 6、塞孔,镭射孔也需塞孔。(注意是否埋孔 需山荣油墨塞孔) 7、资料的输出。 8、选择山荣油墨塞孔的时机。 9、HDI错误料号及说明。

资料的输出:

钻孔的输出:跟其它的料号输出一样,但是注意内钻inn需 跟其它的料号输出一样,但是注意内钻inn需

跟内层底片一样涨缩。 如果镭射孔铜窗大小为4mil,输出之后用写字板打开,将第二 如果镭射孔铜窗大小为4mil,输出之后用写字板打开,将第二 把刀“0470”改为“0040” 把刀“0470”改为“0040”(两层镭射一样)。如果镭射同窗大 小为5mil,就不需再改动。 小为5mil,就不需再改动。

底片的输出:输出内层L3~L4时,注意要涨缩。如L2~L5为 输出内层L3~L4时,注意要涨缩。如L2~L5为

次外层,那么输出之后,绘片通之知单上应勾选正片,如需拼 片,L2~L5就不能跟L3~L4拼一起(L2~L5不为次外层时,也 片,L2~L5就不能跟L3~L4拼一起(L2~L5不为次外层时,也 一样)。压tgz时,最好把L3~L4压一个tgz,L2~L5另外压一 一样)。压tgz时,最好把L3~L4压一个tgz,L2~L5另外压一 个tgz。如果料号急,也可先只出L3~L4层的底片(L2~L5)次 tgz。如果料号急,也可先只出L3~L4层的底片(L2~L5)次 外层时)。 输出外层时同时出铜窗底片,HDI板也需出外层AOI。 输出外层时同时出铜窗底片,HDI板也需出外层AOI。

(图一为第一次压合时所要用的靶孔 ,图二为第二次压合时所 用的靶孔 (图一) (图二)

此三颗为第一次压合时所要 用到的,那么,L3&L4层剩 下的三颗就可以删除(相对 的out-25也是一样)

此三颗为第二次压合时所要 用到的,那么,L2&L5层剩 下的三颗就可以删除(相

对的out也是一样)

内层制作: 内层制作需注意的:埋孔与盲孔须保留独立pad 内层制作需注意的:埋孔与盲孔须保留独立pad

判断板边的字正与字反: 判断板边的字正与字反:

一般判断字正字反都是看它 的压合结构,基板上边的为 字正,基板下边的为字反, 那么,从前页所示的压合图 中,可看出此HDI板 中,可看出此HDI板 L1&L2&L3为字正, L1&L2&L3为字正, L4&L5&L6为字反,铜窗与外 L4&L5&L6为字反,铜窗与外 层线路相对应。

注意:如L2~L5为次外层,那么制作时,要把此 注意:如L2~L5为次外层,那么制作时,要把此 两层当成外层制作。

外层制作:

HDI板是一种高密度的板子,所以间距相应的也就会 HDI板是一种高密度的板子,所以间距相应的也就会 较小,制作时要注意其间距。 外层制作基本上与其他板子是相同的,就塞孔,多了 两面的镭射孔。 镭射孔塞制作方法:

跑完板边后,因程式跑的不完全,还自己去修改一 些东西,具体如以下:

1、跑出来的靶孔:因第一次压合时,用的是L3/4层外边的靶 、跑出来的靶孔:因第一次压合时,用的是L3/4层外边的靶 孔,第二次压合时用的是L2/5层里边的靶,那么,不用的就 孔,第二次压合时用的是L2/5层里边的靶,那么,不用的就 需删除。钻孔(out&out-25)也是相对应的删除(埋孔机钻也 需删除。钻孔(out&out-25)也是相对应的删除(埋孔机钻也 需加上切片孔)。 2、map程式只能跑出通孔层的map,其余的板边工具孔需自己 map程式只能跑出通孔层的map,其余的板边工具孔需自己 做上去。根据跑出来的map对应每一层钻孔制作,注意改层 做上去。根据跑出来的map对应每一层钻孔制作,注意改层 别名,镭射孔对应的map需把镭射定位孔改为1.0MM。 别名,镭射孔对应的map需把镭射定位孔改为1.0MM。 3、如L2~L5为次外层,那跑完板边后还需量次外层的电流面积。 、如L2~L5为次外层,那跑完板边后还需量次外层的电流面积。 4、HDI板内层一般都需涨缩(工单会注明),跑完板边后,内 HDI板内层一般都需涨缩(工单会注明),跑完板边后,内 层L3~L4层需Key涨缩值。 L3~L4层需Key涨缩值。 (下附示意图)