PTH镀通孔切片常见缺点总览TypicalPhenomenainCrossSectionof

波峰焊接不良解析基础

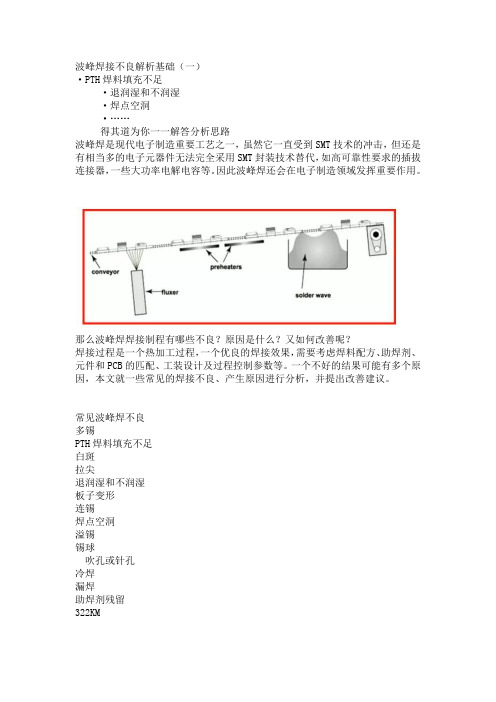

波峰焊接不良解析基础(一)·PTH焊料填充不足·退润湿和不润湿·焊点空洞·……得其道为你一一解答分析思路波峰焊是现代电子制造重要工艺之一,虽然它一直受到SMT技术的冲击,但还是有相当多的电子元器件无法完全采用SMT封装技术替代,如高可靠性要求的插拔连接器,一些大功率电解电容等。

因此波峰焊还会在电子制造领域发挥重要作用。

那么波峰焊焊接制程有哪些不良?原因是什么?又如何改善呢?焊接过程是一个热加工过程,一个优良的焊接效果,需要考虑焊料配方、助焊剂、元件和PCB的匹配、工装设计及过程控制参数等。

一个不好的结果可能有多个原因,本文就一些常见的焊接不良、产生原因进行分析,并提出改善建议。

常见波峰焊不良多锡PTH焊料填充不足白斑拉尖退润湿和不润湿板子变形连锡焊点空洞溢锡锡球吹孔或针孔冷焊漏焊助焊剂残留322KMPTH焊料填充不足镀通孔焊料填充不足,是指孔内的焊料填充高度没有达到IPC要求(PCB厚度的50%或75%),或者没有达到客户要求,影响焊点的可靠性。

∙如果不良总是发生于相同元件,原因可能是托盘设计有阴影效应(夹具外壁与焊接表面空间过小),减少了熔锡与待焊表面的接触面积。

此时的改善措施是局部削薄托盘(合成石材料最小保留0.5mm厚度)或者改用更薄的钛合金(最小保留0.2mm厚度)。

∙焊接表面氧化、污染等也会导致上锡不足,此时,应该对元件引脚或孔壁表面进行元素分析找出污染物和污染源;当然,改用活性更强的助焊剂会对不良有所改善。

∙孔径不匹配,通孔与接地大铜箔连接也会导致填充不足,尤其是大电解电容,这种情况需要通过提前的DFM进行设计改善,如重新设计铜孔,用花盘设计,降低焊接时的热量散失。

∙∙如果不良位置不固定,则有可能是铜孔被污染了,影响了可焊性;也有可能是助焊剂喷涂不够、不均匀等,波峰高度不足也会产生上锡不足。

∙温度也是影响因素之一。

预热不足时,助焊剂活性降低;焊接温度不够会使得熔锡在孔内爬升动能不足,最终造成填充不足。

镀通孔

镀通孔7.1製程目的雙面板以上完成鑽孔後即進行鍍通孔(Plated Through Hole , PTH)步驟,其目的使孔壁上之非導體部份之樹脂及玻纖束進行金屬化( metalization ), 以進行後來之電鍍銅製程,完成足夠導電及焊接之金屬孔壁。

1986年,美國有一家化學公司Hunt 宣佈PTH不再需要傳統的貴金屬及無電銅的金屬化製程,可用碳粉的塗佈成為通電的媒介,商名為"Black hole"。

之後陸續有其他不同base產品上市, 國內使用者非常多. 除傳統PTH外, 直接電鍍(direct plating)本章節也會述及.7.2製造流程去毛頭→除膠渣→PTHa一次銅7.2.1. 去巴里(deburr)鑽完孔後,若是鑽孔條件不適當,孔邊緣有1.未切斷銅絲2.未切斷玻纖的殘留,稱為burr.因其要斷不斷,而且粗糙,若不將之去除,可能造成通孔不良及孔小,因此鑽孔後會有de-burr製程.也有de-burr是放在Desmear之後才作業.一般de-burr是用機器刷磨,且會加入超音波及高壓沖洗的應用.可參考表4.1.7.2.2. 除膠渣(Desmear)A.目的:a. Desmearb. Create Micro-rough增加adhesionB. Smear產生的原因:由於鑽孔時造成的高溫Resin超過Tg值,而形成融熔狀,終致產生膠渣。

此膠渣生於內層銅邊緣及孔壁區,會造成P.I.(Poor lnterconnection)C. Desmear的四種方法:硫酸法(Sulferic Acid) 、電漿法(Plasma)、鉻酸法(Cromic Acid)、高錳酸鉀法(Permanganate).a. 硫酸法必須保持高濃度,但硫酸本身為脫水劑很難保持高濃度,且咬蝕出的孔面光滑無微孔,並不適用。

b. 電漿法效率慢且多為批次生產,而處理後大多仍必須配合其他濕製程處理,因此除非生產特殊板大多不予採用。

电镀不良对策

电镀不良对策一镀层品质不良的发生多半为电镀条件,电镀设备或电镀药水的异常,及人为疏忽所致.通常在现场发生不良时比较容易找出原因克服,但电镀后经过一段时间才发生不良就比较棘手.然而日后与环境中的酸气,氧气,水分等接触,加速氧化腐蚀作用也是必须注意的.1.表面粗糙:指不平整,不光亮的表面,通常成粗白状(1)可能发生的原因: (2)改善对策:1.素材表面严重粗糙,镀层无法覆盖平整. 1.若为素材严重粗糙,立即停产并通知客户.2.金属传动轮表面粗糙,且压合过紧,以至于压伤. 2.若传动轮粗糙,可换备用品使用并检查压合紧度.3.电流密度稍微偏高,部分表面不亮粗糙(尚未烧焦) 3.计算电流密度是否操作过高,若是应降低电流4.浴温过低,一般镀镍才会发生) 4.待清晰度回升再开机,或降低电流,并立即检查温控系统.5.PH值过高或过低,一般镀镍或镀金(过低不会)皆会发生. 5.立即调整PH 至标准范围.6.前处理药液腐蚀底材. 6.查核前处理药剂,稀释药剂或更换药剂2.沾附异物:指端子表面附著之污物.(1)可能发生的原因: (2)改善对策:1.水洗不干净或水质不良(如有微菌). 1.清洗水槽并更换新水.2.占到收料系统之机械油污. 2.将有油污处做以遮蔽.3.素材带有类似胶状物,于前处理流程无法去除. 3.须先以溶剂浸泡处理.4.收料时落地沾到泥土污物. 4.避免落地,若已沾附泥土可用吹气清洁,浸透量很多时,建议重新清洗一次.5.锡铅结晶物沾附 5.立即去除结晶物.6刷镀羊毛?纤维丝 6.更换羊毛?并检查接触压力.7.纸带溶解纤维丝. 7.清槽.8.皮带脱落屑. 8.更换皮带.3.密著性不良:指镀层有剥落.起皮,起泡等现象.(1)可能发生的原因: (2).改善对策:1.前处理不良,如剥镍. 1.加强前处理.2.阴极接触不良放电,如剥镍,镍剥金,镍剥锡铅. 2.检查阴极是否接触不良,适时调整.3.镀液受到严重污染. 3.更换药水4.产速太慢,底层再次氧化,如镍层在金槽氧化(或金还原),剥锡铅. 4,电镀前须再次活化.5.水洗不干净. 5.更换新水,必要时清洗水槽.6.素材氧化严重,如氧化斑,热处理后氧化膜. 6.必须先做除锈及去氧化膜处理,一般使用化学抛光或电解抛光.7.停机化学置换反应造成. 7.必免停机或剪除不良品8,操作电压太高,阴极导电头及镀件发热,造成镀层氧化. 8.降低操作电压或检查导线接触状况9,底层电镀不良(如烧焦),造成下一层剥落. 9.改善底层电镀品质.10.严重.烧焦所形成剥落 10.参考NO12处理对策.4.露铜:可清楚看见铜色或黄黑色于低电流处(凹槽处)(1)可能发生原因: (2)改善对策:1.前处理不良,油脂,氧化物.异物尚未除去,镀层无法析出. 1.加强前处理或降低产速2.操作电流密度太低,导致低电流区,镀层无法析出. 2.重新计算电镀条件.3镍光泽剂过量,导致低电流区,镀层无法析出 3.处理药水,去除过多光泽剂或更新.4.严重刮伤造成露铜. 4.检查电镀流程,(查参考NO5)5.未镀到. 5.调整电流位置.5刮伤:指水平线条状,一般在锡铅镀层比较容易发生.(1)可能发生的原因: (2)改善对策:1.素材本身在冲压时,及造成刮伤. 1.停止生产,待与客户联系.2.被电镀设备中的金属制具刮伤,如阴极头,烤箱定位器,导轮等. 2.检查电镀流程,适时调整设备和制具.3.被电镀结晶物刮伤. 3.停止生产,立即去除结晶物.6.变形(刮歪):指端子形状已经偏离原有尺寸或位置.(1)可能发生的原因: (2)改善对策:1.素材本身在冲压时,或运输时,即造成变形. 1.停止生产,待与客户联系.2.被电镀设备,制具刮歪(如吹气.定位器,振荡器,槽口,回转轮) 2.检查电镀流程,适时调整设备和制具.3.盘子过小或卷绕不良,导致出入料时刮歪 3.停止生产,适时调整盘子4.传动轮转歪, 4.修正传动轮或变更传动方式.7壓傷:指不規則形狀之凹洞可能發生的原因:改善對策:1)本身在沖床加工時,已經壓傷,鍍層無法覆蓋平整2)傳動輪松動或故障不良,造成壓合時傷到 1)停止生産,待與客戶聯2)檢查傳動機構,或更換備品8白霧:指鍍層表面卡一層雲霧狀,不光亮但平整可能發生的原因:1)前處理不良2)鍍液受污染3)錫鉛層愛到酸腐蝕,如停機時受到錫鉛液腐蝕4)錫鉛藥水溫度過高5)錫鉛電流密度過低6)光澤劑不足7)傳致力輪髒污8)錫鉛電久進,産生泡沫附著造成改善對策:1)加強前處理2)更換藥水並提純污染液3)避免停機,若無法避免時,剪除不良4)立即檢查溫控系統,並重新設定溫度5)提高電流密度6)補足不澤劑傳動輪7)清潔傳動輪8)立即去除泡沫9針孔:指成群、細小圓洞狀(似被鍾紮狀)可能發生的原因:改善對策:1.操作的電流密度太 1.降低電流密度2.电镀溶液表面张力过大,湿润剂不足。

PTH工序质量分析

A、每周普通板报废率趋势分析;

B、每周HDI板报废率趋势分析;

☆报废率和PONC是工序最重要的质量指标!

二、PTH工序主要质量指标:

工序报废率主要影响缺陷分析、标准、控制方法:

具体见附件

二、PTH工序主要质量e of Nonconformance): 不符合要求的代价---- 指当质量不符合要求时产生的额外的费用。包括返工、 返修、赶工、报废、库存过多、客户抱怨及索赔等。 ☆ 工序PONC=Internal MRB Ponc + Process Ponc

※加厚铜:1、深镀能力(T/P≧80%) 2、电镀均匀性(COV≦12.5%)

一、PTH工序现阶段主要质量监控点、主要质量 问题、缺陷形态、可能产生原因

3、工序常见缺陷原因及处理方法:

故 障 擦花 1. 2. 3. 1. 2. 3. 1. 2. 原 因 前工序来料擦花 操作运输不规范 掉架擦花 钻孔披锋过于严重; 去毛刺机磨痕过小; 去毛刺机磨刷压力达不到要求; 磨刷局部磨损严重; 没有按规定整刷处理。 解 决 方 法 加强来料检查,控制前工序改善 规范操作 检查行车定位系统及周边配件是否磨损异常 钻孔后对底板进行打磨处理; 检查并调节磨痕在控制范围; 检查并调整去毛刺机磨刷电流; 更换磨刷; 整刷处理。

2.主要质量监控点参数

※去毛刺:1、磨痕测试(8-18mm) 2、高压水洗压力(板厚≧0.6MM时60-100kg/cm2,板厚﹤0.6MM时关闭高压水洗) 3、速度(1.2-4.0m/min或2.0-2.8m/min)、磨辘压力(板厚 ≦1MM时3-5.5%,板厚﹥1MM时3-6.5%)、烘干温度(50-70℃) ※化学沉铜:1、凹蚀量(0.1-0.35mg/cm2 ) 2、微蚀量(0.7-1.5um ) 3、沉铜速率(0.010-0.022um/min )、背光级数(≧9级)

镀通孔(PTH)孔微蚀处理问题及对策

镀通孔(PTH)孔微蚀处理问题及对策

微蚀处理

1.问题:蚀刻速率过慢或不起微蚀作用

原因:

(1)如采用过硫酸铵微蚀液,则溶铜量超标

(2)如采用硫酸/双氧水,可能两成份中其中一个含量不足或溶铜量超标

(3)槽液温度过低

(4)槽液受孔清洁调整液的污染

解决方法:

(1)应按照工艺规定,换新溶液。

(2)进行分析或调整。

(3)检测并检查加热装置是否失效。

(4)应按照工艺规定进行重新配制。

2.问题:硫酸/双氧水微蚀刻液蚀刻速率太快及溶液温度升高

原因:

(1)溶液中双氧水含量过多

(2)处理的板量过多

(3)特别重新返工的PTH的板有时带入钯成份而加快双氧水的分解

解决方法:

(1)分析和调整(按工艺规定执行)。

(2)应按槽液量,测算出最佳的处理多少面积板。

(3)重做的PTH板要采用另外槽液去剥离化学镀铜层,彻底清洗后再进入微蚀槽进行微蚀处理。

3.问题:微蚀后的板表面产生条纹或微蚀不足

原因:

(1)经孔清洁调整液处理后清洗不干净

(2)孔清洁调整溶液的润湿剂与微蚀液不妆容

(3)清洁剂除污效果差

(4)微蚀处理不够,基板表面仍呈现光亮

(5)基体铜与化学铜层附着力差,说明微蚀不够或后清洗不足所至

解决方法:

(1)加强清洗,减少带出清洁调整液机会。

(2)采用互相兼容的处理液或采用同一厂商生产的药品品牌。

(3)按工艺要求调整溶液的温度、浓度及处理时间。

(4)检测蚀刻速率并按工艺规定进行更换或调整。

(5)检查及改善微蚀效果并加强后清洗。

切片缺点模式说明

Minimum of hole copper thickness

Average of surface copper thickness

World Class Quality

CONFIDENTIAL

7

Unimicron

1.1.1.c 穿孔力:Through Power

Specification: P.P thickness<45Mil

World Class Quality

CONFIDENTIAL

29

Unimicron

2.2.1. 填孔:Dimple

Criteria : Max. 10 μm

Dimple ≤ 10 μm

World Class Quality

CONFIDENTIAL

30

Unimicron

2.2.1. 填孔:Dimple

Spec.:浮離部份之長度 <板厚×20%

Reject

World Class Quality

CONFIDENTIAL

19

Unimicron

1.2.2. 樹脂內縮 (Resin recession) (after T/S test)

Spec.:最大:3.0MIL, 且內縮部份之長度<

板厚×20%

Spec.:Width: Max. 3 mil No longer 20% of cumulative base material thickness.

World Class Quality

CONFIDENTIAL

20

Unimicron

1.2.2. 樹脂內縮計算方式 (Resin recession measuring)

單位(mil)

PTH铜镀层结晶缺陷及 失效 机理研究

PTH铜镀层结晶缺陷及失效机理研究PTH铜镀层结晶缺陷及失效机理研究涂运骅,孙效燕,李松,许云霞,刘桑,居远道-华为技术有限公司摘要:随着高密度趋势的演进,镀通孔(PTH,PlatedThroughHole)的厚径比越来越大,其自身的可靠性以及PCB可靠性设计方法均得到了充分的研究。

值得关注的是,这种趋势也对制造提出了更高的要求,因为铜镀层的结晶状况被认为是影响可靠性表现的关键因素之一。

本文从一个实际的案例出发,探讨了铜镀层结晶对于可靠性的影响,提出了异常结晶的失效机理与规避建议。

PTH的可靠性,尤其是高厚径比的PTH孔的可靠性问题引起了业内的普遍关注,并进行了持续的研究投入[1-7]。

各厂商包括华为在内,都根据自身产品特点提出了增强可靠性设计方法,例如增加内层无功能孔盘[2-3]、合适的板厚限制、材料选择[4-6]等,甚至还建立了孔疲劳的加速模型[7]。

当然,采取这些措施后得到一些不同的结果,我们需要进一步地加以研究。

可是也有很多人认为,板上的PTH不是最薄弱点,我们的目光应该转移到其它问题,比如无铅焊点令人"捉摸不定"的长期可靠性问题、焊点的界面微洞问题等。

然而,PTH的可靠性并不唯一取决于设计因素,PTH孔铜,像其它金属材料一样,其力学性能取决于它的微观组织与结构,可事实上我们对此却关注得很少。

究其原因,一是普遍认为通孔的可靠性是设计问题,对制造的相关环节往往由制造商自行解决,在铜结晶方面到目前还没有任何一个标准提及,所以没有引起足够的重视;二是微观研究依赖更精密的设备,电镀铜的晶粒一般在微米级,其晶粒缺陷尺度更小,必须采用SEM/TEM(扫描电子显微镜/透射电子显微镜)等分析方法,超出了常规检测的范围(通常的来料检验,一般使用金相显微镜就可以了)。

反观金属结构件,由于晶粒尺寸比电镀金属大1-2个数量级,所以铁和铜等材料的组织及结构已经得到了深入系统的研究。

值得庆幸的是,电镀与铸造、轧制等成型方式相比只是结晶的驱动力、动力学行为有差异而已,并没有本质上的不同,传统的金相组织结构理论以及研究方法均适用于电镀铜。

高纵横比PTH通孔的均镀能力研究

相显微镜进行观察,并根据相关公式计算均镀能力。

对硫酸浓度、硫酸铜浓度及电流密度三个水平因子展开正交实验设计,其中硫酸浓度设置为从185g/L 增加至225g/L,电流密度设置为1.25A/dm 2增加至1.75A/dm 2,硫酸铜浓度从55g/L 增加至95g/L。

然后依据根据金相观察结果确定最佳电镀工艺参数。

3 分析与讨论图1和式1[6]分别是均镀能力计算的示意图和计算公式。

其中,Tp 表示PTH 孔的均镀能力;A 和B、C 和D 分别表示PCB 板上表面铜厚及下表面铜厚,E 和F 则表示PTH 孔的中心铜厚。

3.1 电镀工艺参数对镀液深度能力的影响表2是硫酸铜浓度变化对PTH 孔均镀能力及孔铜厚度的影响情况,从表中可以看出,随着硫酸铜浓度地升高,PTH 孔的均镀能力及孔铜厚度都在不断地呈下降趋势。

当硫酸铜浓度增大的时候,铜离子的浓度会随之而增加。

因为PTH 孔径较小,镀液交换速率远远不及PCB 表面,此时PCB 表面的铜离子浓度远远高于孔内的铜离子浓度,并因此而造成一个较大的浓度梯度。

由法拉利电驴可知,在电流密度一定的条件下,PTH 孔内的铜离子较之PCB 板面的铜离子,在电镀过程中始终处于劣势。

因此,PTH 孔内铜离子的沉积速率会随之而减小,从而导致孔铜厚度减小及均镀能力也降低。

表2 硫酸铜浓度对均镀能力及孔铜厚度的影响情况1 引言随着电子技术的高速发展,电子产品及设备所需印制电路板(PCB,Printed circuit board)的层数越来越高,布线密度越来越大,导通孔(PTH,Plated Through Hole)的孔径也随之越来越小[1-2]。

一般而言,纵横比定义为板厚与最小导通孔的孔径之比值。

纵横比越大,则意味着电镀药水进入最小PTH 孔中完成药水交换及电镀的难度也就越大[4]。

如果因纵横比过大导致最小PTH 孔内药水更新速度无法满足电镀对铜离子的需求,那么最会造成孔壁少铜或是无铜的现象出现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

雷射微盲孔切片常见缺点

Typical Phenomena in Cross Sections of Plated Microvias

1 Folding (Void) 折镀 2 Resin Ablation 树脂过度烧蚀 3 Glass Fiber Protrusions 玻纤突出 4 Plated Pocket 空心包镀 5 Resin Residues (Smear) 树脂残渣 6 Void (PTH) 孔破 7 Wedge Void 楔形孔破 8 Entry Plating 孔口厚镀铜 9 Burr (Molten Copper) 熔铜残瘤 10 Void (Gas Bubble) 气泡型孔破 11 Laser Shoot Through 雷射穿箔 12 Blistering 镀铜起泡 13 Mouse Bites 鼠咬 14 Void (PTH) 失准孔破 15 Registration Fault 对准不良 16 Lifting (Plated WedgeResidues)空洞 31 Burned Plating 镀铜烧焦 32 Starburst星迸 33 Red Rotation 34 Resin Crack 树脂微裂 35 Crazing 玻纤纱束开裂

36 Foreign Inclusion 外來杂物 37 Prepreg Void 胶片空洞 38 Pocket Void 溶剂空洞 39 Measling 白 点 40 Resin Recession 树脂缩陷 41 Weave Texture 织纹隐现 42 Glass-Weave Texture 织纹显露

PTH镀通孔切片常见缺点总览

Typical Phenomena in Cross Section of Plated Through Holes

A Undercut 侧蚀 B Outgrowth 外伸 C Overhang 总浮空 1 Resin Blistering 树脂微裂 2 Laminate Void 基材空洞 3 Delamination 树脂微裂 4 Lifted Land Crack孔环底材微裂 5 Pad lifting浮环 6 Burr毛刺.毛头 7 Pink Ring粉紅圈 8 Negative Etchback 反回蚀 9 Foil Crack 铜箔开裂 10 Void (PTH)孔破 11 Wedge Void 楔型孔破 12 Glass Void 玻纤孔破 13 Microvoid 玻纤微破 14 Arrow Heading 箭尖钉头 15 Nail Heading 钉头 16 Drilling Cracks 钻裂 17 Innerlayer Burning(ICD) 内层烧焦 ICD=Interconnection Defect 18 Pull Away 拉离 19 Corner Crack 角裂 20 Blistering 起泡 21 Glass Fiber Protrusion 玻纤突出 22 D-Effect 除胶渣不足 23 Wicking渗铜 24 Void (Metal Resist) 孔破 25 (Positive) Etchback 正 回蚀 26 Barrel Crack 断孔 27 Shadowing 阴影 28 Nodule 镀瘤 29 Rest Smear (ICD) 胶渣