镀通孔制程

电镀名词

1、Anti-Pit Agent 抗凹剂指电镀溶液中所添加的有机助剂,可降低镀液的表面张力,使镀面上所生成的氢气泡能迅速的脱逸,而避免因氢气的附着而发生凹点(Pits)。

此种抗凹剂以镀镍槽液中最常使用。

2、Brightener 光泽剂是在电镀溶液加入的各种助剂(Additive),而令镀层出现光泽外表的化学品。

一般光泽剂可分为一级光泽剂(称为载体光泽济)及二级光泽剂,前者是协助后者均匀分布用的,此等皆为不断试验所找出的有机添加剂。

3、Brush Plating 刷镀是一种无需电镀槽之简易电镀设备,对不方便进槽的大件,以"刷拭法"所做全面或局部电镀而言。

又称Stylus Plating 画镀或擦镀。

4、Build-Up 增厚,堆积通常指以电镀方式对某一特定区域予以增厚,此字在其它处的意思是"堆积"。

5、Burning 烧焦指镀层电流密度太高的区域,其镀层已失去金属光泽,而呈现灰白粉状情形。

6、Carbon Treatment,Active 活性炭处理各种电镀槽液经过一段时间的使用,都不免因添加剂的裂解及板面阻剂的溶入,而产生有机污染,需用极细的活性炭粉掺入镀液中搅拌予以吸收,再经过滤而得以除污,称为活性炭处理。

平日也可以活性炭粒之滤筒进行维护过滤。

7、Cartridge 滤芯此字原是指子弹壳或弹药筒。

在PBC 及电镀业中则是用以表达过滤机中的"可更换式滤芯"。

是用聚丙烯的纱线所缠绕而成的中空短状柱体,让加压的槽液从外向内流过,而将浮游的细小粒子予以补捉,是一种深层式过滤的媒体。

8、Complexion 错离子电解质溶在水中会水解成为离子,如食盐即可水解成简单的Na+ 与Cl- 。

但有些盐类水解后却会形成复杂的离子,如金氰化钾(金盐)KAuCN2 即水解为K+ 的简单离子,及Au (CN)-2 的复杂离子。

此一Complex 即表示其"错综复杂"的含义,当年在选择译名时,是抄自日文汉字的"错离子"。

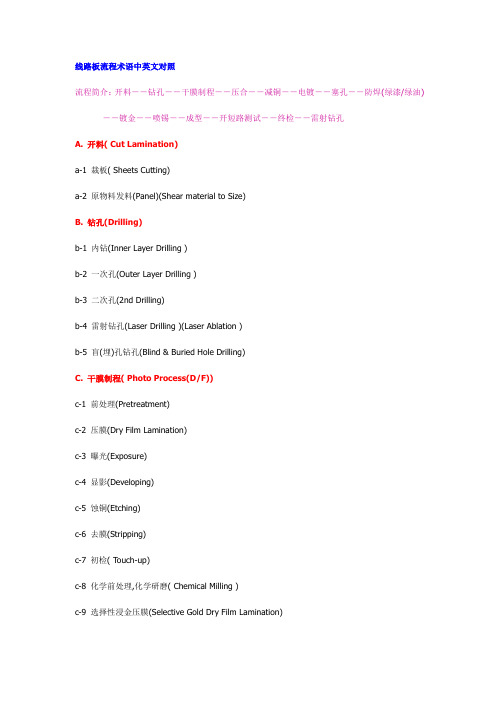

线路板流程术语中英文对照

线路板流程术语中英文对照流程简介:开料--钻孔--干膜制程--压合--减铜--电镀--塞孔--防焊(绿漆/绿油) --镀金--喷锡--成型--开短路测试--终检--雷射钻孔A. 开料( Cut Lamination)a-1 裁板( Sheets Cutting)a-2 原物料发料(Panel)(Shear material to Size)B. 钻孔(Drilling)b-1 内钻(Inner Layer Drilling )b-2 一次孔(Outer Layer Drilling )b-3 二次孔(2nd Drilling)b-4 雷射钻孔(Laser Drilling )(Laser Ablation )b-5 盲(埋)孔钻孔(Blind & Buried Hole Drilling)C. 干膜制程( Photo Process(D/F))c-1 前处理(Pretreatment)c-2 压膜(Dry Film Lamination)c-3 曝光(Exposure)c-4 显影(Developing)c-5 蚀铜(Etching)c-6 去膜(Stripping)c-7 初检( Touch-up)c-8 化学前处理,化学研磨( Chemical Milling )c-9 选择性浸金压膜(Selective Gold Dry Film Lamination)c-10 显影(Developing )c-11 去膜(Stripping )Developing , Etching & Stripping ( DES )D. 压合Laminationd-1 黑化(Black Oxide Treatment)d-2 微蚀(Microetching)d-3 铆钉组合(eyelet )d-4 叠板(Lay up)d-5 压合(Lamination)d-6 后处理(Post Treatment)d-7 黑氧化( Black Oxide Removal )d-8 铣靶(spot face)d-9 去溢胶(resin flush removal)E. 减铜(Copper Reduction)e-1 薄化铜(Copper Reduction)F. 电镀(Horizontal Electrolytic Plating)f-1 水平电镀(Horizontal Electro-Plating) (Panel Plating) f-2 锡铅电镀( Tin-Lead Plating ) (Pattern Plating)f-3 低于1 mil ( Less than 1 mil Thickness )f-4 高于1 mil ( More than 1 mil Thickness)f-5 砂带研磨(Belt Sanding)f-6 剥锡铅( Tin-Lead Stripping)f-7 微切片( Microsection)G. 塞孔(Plug Hole)g-1 印刷( Ink Print )g-2 预烤(Precure)g-3 表面刷磨(Scrub)g-4 后烘烤(Postcure)H. 防焊(绿漆/绿油): (Solder Mask)h-1 C面印刷(Printing Top Side)h-2 S面印刷(Printing Bottom Side)h-3 静电喷涂(Spray Coating)h-4 前处理(Pretreatment)h-5 预烤(Precure)h-6 曝光(Exposure)h-7 显影(Develop)h-8 后烘烤(Postcure)h-9 UV烘烤(UV Cure)h-10 文字印刷( Printing of Legend )h-11 喷砂( Pumice)(Wet Blasting)h-12 印可剥离防焊(Peelable Solder Mask) I . 镀金Gold platingi-1 金手指镀镍金( Gold Finger )i-2 电镀软金(Soft Ni/Au Plating)i-3 浸镍金( Immersion Ni/Au) (Electroless Ni/Au)J. 喷锡(Hot Air Solder Leveling)j-1 水平喷锡(Horizontal Hot Air Solder Leveling)j-2 垂直喷锡( Vertical Hot Air Solder Leveling)j-3 超级焊锡(Super Solder )j-4. 印焊锡突点(Solder Bump)K. 成型(Profile)(Form)k-1 捞型(N/C Routing ) (Milling)k-2 模具冲(Punch)k-3 板面清洗烘烤(Cleaning & Backing)k-4 V型槽( V-Cut)(V-Scoring)k-5 金手指斜边( Beveling of G/F)L. 开短路测试(Electrical Testing) (Continuity & Insulation Testing) l-1 AOI 光学检查( AOI Inspection)l-2 VRS 目检(Verified & Repaired)l-3 泛用型治具测试(Universal Tester)l-4 专用治具测试(Dedicated Tester)l-5 飞针测试(Flying Probe)M. 终检( Final Visual Inspection)m-1 压板翘( Warpage Remove)m-2 X-OUT 印刷(X-Out Marking)m-3 包装及出货(Packing & shipping)m-4 目检( Visual Inspection)m-5 清洗及烘烤( Final Clean & Baking)m-6 护铜剂(ENTEK Cu-106A)(OSP)m-7 离子残余量测试(Ionic Contamination Test )(Cleanliness Test)m-8 冷热冲击试验(Thermal cycling Testing)m-9 焊锡性试验( Solderability Testing )N. 雷射钻孔(Laser Ablation)N-1 雷射钻Tooling孔(Laser ablation Tooling Hole)N-2 雷射曝光对位孔(Laser Ablation Registration Hole)N-3 雷射Mask制作(Laser Mask)N-4 雷射钻孔(Laser Ablation)N-5 AOI 检查及VRS ( AOI Inspection & Verified & Repaired)N-6 Blaser AOI (after Desmear and Microetching)N-7 除胶渣(Desmear)N-8 微蚀(Microetching )喷锡、熔锡、滚锡、沉锡、银及化学镍金制程1、Blue Plaque 蓝纹熔锡或喷锡的光亮表面,在高温湿气中一段时间后,常会形成一薄层淡蓝色的钝化层,这是一种锡的氧化物层,称为Blue Plaque。

PCB工艺电镀一次铜工艺介绍

PANEL PLATING PROCESS

1000

WHAT IS PULSE PLATING? Amps 0

-1000

电流以脉冲的方式输出,达到瞬间

-2000

反电解的效果,使电路板上高电流

-3000

Amps

区造成之差异减至最低。

0.5 sec 10 sec

36

PANEL PLATING PROCESS DC 与 PULSE电镀间的差异

Manganate:

Mn6+ + 4 e- Mn2+

Manganese dioxide:

Mn4+ + 2 e- Mn2+

還原劑可以為 Glyoxal, H2O2 or Hydroxylamine sulfate.

insoluble MnO2

Cu

Mn2+ (soluble)

Cu

9

DESMEAR PROCESS Neutralizer / 中和槽 :

DEBURR设备配置图:

风刀 超音波 风刀 刷磨段

水洗 高压水洗 水洗 超音波 中压 水洗

5

除胶渣(DESMEAR)

WHAT IS SMEAR?

钻孔时树脂产生高温超过Tg

值,而形成融熔状,冷却后

凝固形成胶渣。

Cu

功能 :

去除鑽孔後殘留孔內之基材膠渣 形成孔壁微粗糙度

DESMEAR基本流程:

Sweller

H O

+HNH +HNH +HNH +HNH

Positive charged conditioning polymer

10

DESMEAR PROCESS DESMEAR 后以电子显微镜观察之孔壁粗化清洁情形

电路板的基础知识

电路板基础知识

电镀法

最常使用于基板上的铜箔就是ED铜.利用硫酸铜镀液,在殊特 深入地下的大型镀槽中,阴阳极距非常短,以非常高的速度冲动 镀液,以 600 ASF 之高电流密度,将柱状 结晶的铜层镀在表面 非常光滑又经钝化的不锈钢大桶状之转胴轮上,因钝化处理过 的不锈钢胴轮上对铜层之附着力并不好,故镀面可自转轮上撕 下,如此所镀得的连续铜层,可由转轮速度,电流密度而得不同 厚度之铜箔,贴在转胴之光滑铜箔表面称为光面,另一面对镀液 之粗糙结晶表面称为毛面.

强度。 热性质:玻纤有很低的熬线性膨胀系数,及高的热导系数,

因此在高温环境下有极佳的表现。 电性:由于玻璃纤维的不导电性,是一个很好的绝缘物质的选

择

电路板基础知识

树脂 树脂亦是制作覆铜板的一种主要组成原料,树脂的种类很多,覆铜板

板常用的树脂主要为:环氧树脂和酚醛树脂 酚醛树脂是人类最早开发成功而又商业化的聚合物,是由液态的酚

电路板的基础知识

电路板基础知识

目录

电路板的历史 电路板的定义 电路板的分类 覆铜板

电路板基础知识

一、印制电路板历史

电路板基础知识

PCB(printed circuit board),即印制电路 板是在绝缘基材上,按预定设计,制成印制 线路,印制元件或由两者组合而成的导电图 形后制成的板。

UL定出了一般日常用品的使用安全标准,对每一类产品均有一定的标 准要求以保障使用者的安全,现时世界上大多数国家参照其标准订立 了自己国家之安全标准,但在欧洲的部分国家,另有其标准要求,但其本 内容大致相同.

印刷电路板相对应的标准是UL796.

电路板基础知识

铜箔(copper foil) 按IPC-CF-150 将铜箔分为两个类型:电解铜箔和辗轧铜箔,再将

黑影(Shadow)、镀铜流程图--专业版

黑影(Shadow)、镀铜工段工艺流程制定人:Brus图3-5 镀通孔工段工艺流程及节点产污图L10、G7 L11、G8、G10镀通孔工段主要包括去毛刺、除胶渣、PTH镀通孔以及一次铜,工艺流程简述为:1)去毛刺:由于钻孔后的PC板孔的边缘会产生毛刺,会影响金属化孔的质量,利用刷磨及高压水冲洗去除毛刺。

该步骤产生清洗废水W3。

2)除胶渣:钻孔时产生的高温可使半固化片熔化,形成胶渣,采用高锰酸钾法去除胶渣。

除胶渣工序主要包括膨松、高锰酸钾、中和三个步骤。

①膨松:采用有机溶剂,使环氧树脂溶胀、膨松。

该步骤产生膨松废液L3、有机废水W4。

②高锰酸钾氧化处理:在高温高碱环境下,利用高锰酸钾氧化去除膨松的环氧树脂。

该步骤产生高锰酸钾废液L4、制程清洗水W5。

③中和处理:用来还原多层板带出的高锰酸根,并完全去除孔内残留的二氧化锰、锰酸根、高锰酸根等。

该步骤产生硫酸雾G3、酸性废液L5、制程清洗水W6。

3)黑影(Shadow):其目的在于使钻孔后形成的非导体通孔壁上沉积一层密实牢固并具导电性的石墨胶体,作为后续电镀铜的底材,以便下一步的电镀铜。

①整孔:清除铜面及孔壁上之微尘杂质,并且让原本带负电性之孔壁因整孔剂之吸附而转变成带正电荷。

以利黑影之吸附。

整孔步骤产生整孔剂废液L6、有机废水W7。

②黑影(Shadow):使孔壁附着一层半导电膜。

该步骤产生氨气G4。

③定影:定影剂为弱酸,可提供质子以中和未与整孔剂作用黑影剂表面之负电荷,电性中和作用可以去除孔中多余的石墨胶体 (未与整孔剂反应形成薄膜层之石墨颗粒),并促进留下来、已紧紧吸附于孔壁上之黑影剂薄层有更好之吸着力。

该步骤产生硫酸酸雾G5、制程清洗水W9。

④微蚀:藉由侧蚀机制(undercutting)去除铜面(面铜及内层铜)上之黑影剂。

Na2S2O8 + Cu CuSO4 + Na2SO4该步骤产生硫酸酸雾G6、制程清洗水W10。

⑤酸洗:去除銅面氧化物。

该步骤产生酸性废液L10、制程清洗水W11。

FPC工艺知识

将两个单面铜箔以纯胶贴合在一起后,再经过镀通孔制程使 两层导通(需挠折之区域纯胶要去除)

多层分层板(Multilayer) =多个单面 (或双面板)+纯胶+保护 膜压合而成,钻孔镀铜后各导电层相通.

可增加线路密度提高可靠性,纯胶开口设计其挠折性佳

多 层 分 层 板 实 物 图

软硬结合板(Flex-rigid ) =单面或双面FPC+多层硬 板粘接或焊压接而成,软硬板上的线路通过金属化孔 连接

作业溶液:Na2CO3弱碱性溶液

<显影作业示意图>

蝕刻 Pattern Etching

经显影完成之材料,经过蚀刻药水沖洗,会將未经 干膜保护之铜层裸露部分去除,而留下被保护之线 路。 蚀刻完成之材料即是我们所需的线路型成,蚀刻是 线路成型的关键制程。

作业原理:蚀刻化学反应式(再生还原反应) Cu+CuCl2→Cu2Cl2 Cu2Cl2+HCl+H2O2→2CuCl2+H2O

假贴 Pre Lamination 测试 O/S Test 加工组 合 Assemb ly

字符

质检 Inspection

包装 Packing

原材料裁剪 Cutting/Shearing

一般软板材料多为捲状方式制造,为了符合产品不 同尺寸要求,必需依不同产品尺寸规划设计最佳的 利用率,而依规划结果將材料分裁成需剂)再加上一层介电层 组成。

单 面 板 实 物 图

双面板(Double side) =双面线路+上下层保护膜

双面板底材两面皆有铜箔,且要经过镀通孔制程使上下两 层导通

F.P.C产品构成

双 面 板 实 物 图

分层板= (单面+纯胶+单面)+上下层保护膜

印制电路板镀通孔制程可靠性问题与研究技术途径

印制 电路 板镀 通 孑 制 程 L 可 靠 性 问题 与研 究 技 术 途径

谢 劲松 陈 颖 乔 书晓

( 北 京航 空航 天 大学 ,北京 1

10 8 0 0 3)

( 深圳兴森快捷 电路科技股份有 限公 司,广东 深圳 5 8 5 z 1 0 3)

孔制程可靠性研 究的技 术途径 ,同时给 出了实施这项研究的技 术细节。 关键词 印制电路板 ;镀通孔 ;制程可靠性 ;制程参数 ;失效机理

中图 分 类 号 : T 4 文 献 标 识 码 : A 文 章 编 号 : 1 0 - 0 6( 0 7) 8 0 2 - 6 N1 90 9 20 0-080 0

摘 要

影响镀通孔制程可靠性 因素众多 , 系复杂, 关 需要一个有效的技术途径来研究该 问题。文中总结 了印制 电

路板镀通孔制程的各 个h - 步骤和工序的 目的,以及制造过程 中影响这些 目的达成效果的影响因素 。分析汇总 了印制 电  ̄- Y 路板镀通孔 的各种失效模式和机理 ,及其对应的失效发 生的部位和影响因素 。在此基础 上,明确 了进行 印制 电路板镀通

X e igo g C e ig Q a h xa i J sn h nY n ioS u i n o

A src Mauatr g u l d ok nsi ia e c roh lbl f l e o g o sP H bt t a n f ui a t a rma h kyf t eei ito pa d uhh l (T ) c nq i nw y p s a ott r a i y t t h e i n d i ut ors P B 。 ocn ut uyadivsg tte atr ed ety n v —et n r t r ib ad (C )T d c a td et a c esoi ni d a e i dph p e cc i o s n n i eh f o n t d fa h a n n

PCB电镀铜原理简介电镀工艺

b. 提高Throwing power 的方法很多,包括: (1) 降低ηcts 和ηcth 之差值(△ηct):其方法包括: -改善搅拌效果 -降低IR 值,包括提高酸度及加入导电盐 -强迫孔内对流(降低IR) -添加改变Charge transfer 能力之添加剂包括载体光泽剂等 (2) 修正极化曲线:如之前所提藉降低极化曲线的斜率降低△J

槽液中各成分作用机制

1.提供反应所必须之金属离子,即供给槽液铜离子的主源. 2.配槽时要用化学级之含水硫酸铜结晶溶解使用,平常作业中则由阳极磷铜块解

离补充之,为一盐桥并增加槽液的极限电流密度,配液后要做活性炭处理及假镀 (dummy).

1.增加溶液的导电性及阳极的溶解,镀液在不镀时要关掉吹气(air),以防铜量上升 酸量下降及光泽剂之过度消耗.

双面板以上完成钻孔后即进行镀通孔(Plated Through Hole, PTH) 步骤,其目的使孔壁上之非导体部份之树脂及玻纤束进行金属化 (metalization ),以进行后来之电镀铜制程,完成足够导电及焊接之金属 孔壁。

2

电镀流程

一次铜:

酸洗 → 电镀 → 水洗 → 水洗

二次铜:

清洁剂 → 水洗 → 水洗 → 微蚀 → 水洗 → 水洗 → 酸洗→ 电镀 → 水洗 → 水洗 → 镀锡铅 → 水洗

c. 修正极化曲极化曲线的方法: 降低金属离子浓度: 基本上过电压就是赋予带电离子反应所需能量,以驱使反应进行。因此离子愈少则要 维持定量离子在定时间内反应之难度愈高,因此必须给予较大能量。其结困即使得 J-η曲线愈平,可得几项推论: -CuSO4 浓度愈低,Throwing power 愈好 -上述结果也可推论到二次铜电镀线路不均的板子,其Distribution 也将改善 -必须强调的是随CuSO4 降低,相同电路密度下所消耗的能量更大

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀通孔制程一、前言有通孔的电路板,其湿式制程是自镀通孔(Plated Through Hole,PTH)开始的。

镀通孔PTH本身的制程也相当长,其全部目的就是要在非导体的孔壁上,建立一层密实牢固的铜金属层(目前的标准制程为铜导体,其它镍或非金属导体之商业化还在努力中),作为导体成为后来电镀铜的基地,故良好的PTH不尽是只做上能导电的薄铜层,而且要做上好品质的铜层,才能因应要求日严的SMT到来。

本刊曾在16期已将多层板必须的“除胶渣”(Desmear)制程,以标准制程(SOP)的方式介绍过,现再将PTH制程中其余的部分叙述于后。

希望对于初学者有所助益。

镀通孔目前的标准制程应为:双面板高品级者上接钻孔、也应除胶渣磨损及去毛头整孔→清洗→微蚀→清洗多层板→除胶渣活化→清洗→速化→清洗→化学铜→酸液中和→清洗→干燥现将各制程站以原理、操作及讨论的方式叙述于后。

二、整孔(Hole Conditioning)电路板在PTH制程之前,可说都是干式制程,至于内层板蚀刻及黑化后,还是要回到干式压板的,之后的钻孔及去毛头也与双面板无异。

故整孔这一站将是干湿之分野,居品质的重要关键。

双面板完成钻孔后进入湿式这是第一站,多层板则是要先经除胶渣。

此制程一直被视为电镀制程中之前处理清洁作用,其实除了清洁作用外还有把非金属不导电的孔壁作初步情况之整理,与安排使更牢固的接受金属化反应(metallization),这才是更重要的目的,故与电镀前之纯清洁,脱脂,及除锈作用有所不同。

虽然也有的原文文章是用soak cleaning叙述这一站,但此站实在不能译为”脱脂”。

此种使胶面及玻璃束断面进入良好金属化反应状况的”适况”(Conditioning)处理,主要是对孔壁预先做整理,以增加铜层的覆盖性及其附着力,故知此站对于后来的电镀铜层及焊锡性都有莫大的影响。

1.原理此一整孔适况处理窍门的被发现也是非常偶然的,早期的业者仍秉持着电镀前处理的观念,认为要将板子做好彻底清洁及活化后,才能去做金属化处理。

但不管如何小心去做好此一孔壁的清洁前处理,总是不断的发生孔破(Voids),无法得到完整无缺的铜孔壁,但却在偶然中发现凡做过三氯乙烯蒸气蒸洗的板子,其镀铜情形就会好的很多,且又发现必须加有添加助剂的有机溶剂才有效,而这种添加剂多为阳离子性界面活化剂(Cationic Surfacants如第一代可溶于酸性常用之Certyl pyridinium bromide),于是才揭开了其中的奥妙。

而且早期的操作是把清洁及整孔适况分成两道流程来做,现都已合并成一个槽液,作浸泡处理而方便很多了。

环氧树脂基材本身微带负电性之静电,经钻孔后其电荷又转为静电之微正电性,但经PTH制程之前处理除胶渣后又再变成负电性。

若以此孔壁直接进行后来带负电的钯胶体的活化反应时,负负相斥当然就得不到附着力良好的处理层。

而此整孔的制程恰能将负电性的孔壁又改变回正电性,以下即为其中的道理之所在。

在微碱性的槽液中,加有一种刻意选出的第二代可溶于碱性的特殊表面润湿剂,此种润湿剂在高温下的除油除污的效果比第一代更好。

此种界面活化剂在水中会形成两极性(Bipolar)的分子,带正电的一端要恰好为亲水端(Hydrophilic end),带负电的另一端则为不亲水的疏水端(Hydrophobic end),于是当线路板浸入此种槽液中时,上述众多的界面活化剂分子,其每一疏水端就拼命的避开水,往无水的死角亲近并钻入,若板面上有任何污点外物附着时,都会被此等分子,由根部挤入而将污物及附着物自板子基材上除掉,而只剩下坚实良好的底材面,以达到清洁的目的。

此种在微视( microscopical)下的动作可以说是无所不至无所不在的,且因此也使溶液表面张力已大副降低(纯水为73dyne/cm,此时可能降到30 达因/公分以下),故只要浸入在液中,各处死角所藏纳的污点外物都会被清除掉,使原来不亲水的地方也都能亲水了。

于是此时板面上各处就会布满了一层界面活化剂的分子,而且全部疏水端都能紧紧的附着在板面上所有的地方,另端带亲水基则全部向外朝向水中,因而在完成清洁使命之余,又使板子表面对外有了一层正静电性,此种带有正性静电的表面,对板子的后续金属化(metallisation)非常重要,因后来在活化槽中存在的钯团胶体分子(pd colloid)的外围,是带有数个氯离子而呈负电性的集团,于是经此正负静电之相吸作用下,使钯团能牢固的落在非导体的玻璃及树脂表面上,而完成了”下种”的反应(Seeding)。

当然占有极大面积的铜皮板面上,也都附着有上述的界面活化剂的分子层。

但经过后来故意设计的铜面”微蚀”后,绝大部份的润湿剂的分子层都被剥掉了。

于是板子上只有在没铜非导体之孔避,及板子侧边上尚存有一层牢固的界面活化剂的分子,使得钯胶体及后来的化学铜,也都在该处沉积的较铜皮表面上更多,而完成一种孔壁多板面少的选择性化学铜镀层,这也就是许多药品供货商宣称他们的化学铜能更多镀在孔壁上,而很少浪费在板面铜皮上,是如何的神奇及经济,其实说穿了并不是那幺回事。

2.操作目前市售的各种厂牌的整孔剂,都是以浓缩液出售的。

配药时是以纯水稀释成为槽液(bath),要注意的是不可用自来水或地下水去配槽,因在碱性高温(60℃左右)中的长时间使用下,水中的杂质可能会与OH-形成不溶的胶体,一旦沉积物落在孔壁上将会造成孔破或镀层附着力不良的情形,故此处之纯水应不可省。

按供货商之配药指示将原液稀释成糟液,及加温至所订范围后,即可以浸泡方式(Soaking)处理板子。

为使孔中清洁效果更好起见,应采机械往复式移动板子挂架,不宜用吹气搅拌。

以防止发生太多泡沫及降低液温,处理的时间以5分钟左右为宜,若能连续过滤则可减少槽底淤泥而能延长槽液的寿命。

槽液的控制方法,则可用稀酸滴定并按原供应计算公式进行补充(Replenishing)即可,至于何时换槽,即可按原厂建议,或密切注意孔壁的品质,而自定政策。

3.讨论3.1 原本鲜红的铜面,经过整孔处理后,铜面会变成明显的土黄色,原本不沾水亲水的板面,也立即在处理后的热水及冷水清洗时,发现亲水性相当不错,一旦发现土黄色不均匀或亲水性不良时,则表示可能有问题了。

以种土黄色的铜面,只要经过微蚀槽的吃铜。

赶走所附着的偶极性分子后,铜面就会立即全面回复鲜红色。

4.2整孔槽液温度的保持。

及其后紧接着的热水清洗。

对孔壁品质都很重要,千万不可掉以轻心。

尤其在冬天时常因温度不足,造成孔破或孔壁拉离(pull away)的例子比比皆是,这并不是换新槽液就可解决的,必须要用热水先行将高浓度液清洗后,才能用冷水续洗,有时甚至还要用5%的稀硫酸作短时间的中和清洗才行,例如对玻璃处理性甚佳的shiply 231即为一例。

3.3整孔清槽液的好坏如何判断,并无科学化的检查方法,若要等到生产线上板子发生问题时才采取行动时,不免为时太晚。

此处有一经验方法可供借镜,不但可试出新槽液与旧槽液的好坏,也可试出不同品牌间优劣之差别。

可取一小张基板所用的玻璃布(可向卖板材的人索取,基板工厂中有很多零碎的玻纤布废品),按PTH制程,在烧杯中仿真进行,当在化学铜液中作30秒的处理,取出以水洗清洁后,观察玻璃丝端点上铜的情形如何,然后再另做120秒的较长时间处理,此时应全布面都能盖满铜色才对。

3.4目前PTH制程除了传统钯胶体活化(催化)以进行化学铜的沉殿,需要在清洁整孔时,要进行孔壁的电性由负改正外,其它新发展的碱性钯,铜胶体,以及有机催化法,都无需再做整孔而只做清洁了,使得此整孔液的配方中不必再加偶极性分子而简化了不少,也容易管理多了。

三、微蚀(microetch)1.原理能将板子铜面上的氧化物及其它杂物,连同所附着土黄色的整孔适况的界面活化剂一起剥掉,使在此金属化制程中,让昂贵的钯及化学铜尽量的镀在孔中,而不必浪费在广大的板面铜层上,是微蚀的主要目的。

此种微蚀早期多用自配之过硫酸铵(APS,Ammonium Persulfate),但因新配的APS蚀铜太猛,用旧的含铜量高了时,其蚀刻又不足,甚至在铜面上产生一层不易洗掉的双盐透明膜(CuSO4 •CuSO5),影响铜与铜之间的附着力。

近年来已多改用专密性的硫酸与双氧化,或过硫酸钠(SPS.Sodium Persulfate)溶液剂之方式了。

微蚀的另一重要目的,是将广大的铜面在去除整孔剂之后再予以进一步的粗化,使后来的钯及化学铜在粗化表面上有更好的附着力,而不致让电镀层在后续制程中发生浮离的情形。

2.操作2.1过硫酸盐法为了要把铜皮上的各种夹杂物去掉,应蚀掉2~5微米的厚度,所有的槽液,一般为了节省成本,多用APS或SPS自行配,其浓度约为10%~20%(重量比),但因过硫酸盐类为强氧化剂,故在水中很容易被还原,而减低其寿命。

2S2O8= + 2H2O→4 SO4= + 4H+ + O2 ↑故在配槽后常发现其水面上有很多小气泡跳出,即为上述之反应。

过硫酸盐蘱于十多年前,在碱性含氨蚀刻液尚未盛行之前,就是完成线路蚀刻的主力,现在才退居于蚀刻的领域来,其反应进行如下:Cu。

+ S2O8=→Cu∥+ 2SO4=配槽时为方便溶解起见,可稍加一点硫酸。

此槽之操作也是采浸泡方式,只要在室温槽液中往复摆动1~2分钟即可,冬天可稍加温至30℃以保持速率。

本液无需分析或补充,只要发现铜量太多,颜色太蓝效率太差时,即可准备换槽。

2.2 硫酸双氧水法这也是一种广用的微蚀法,一般多采10%(体积比),双氧水2~5%,(体积比)配槽,因双氧水寿命很短,极容易失效,故必须加入双氧水安定剂才能实用、商品有专售厂牌的名称。

操作也采室温浸泡及往复摆动搅拌之方式,其维护及补充可按原厂说明进行,也都很容易。

其反应式如下:Cu。

+ H2SO4+H2O2→CuSO4(溶液)+2H2OH2O2→H2O + 1/2O2CuSO4(溶液) + 5H2O →CuSO4•5H2O(结晶)上述反应前二者为放热反应,第三者必须要在15℃以下才能形成结晶,且温度越低越快。

本法最大的好处是当液中的部份铜量析出后,还可继续使用,几乎无废水废弃物的产生,是一种非常清洁的制程。

本法早期虽然也有人以高浓度(20%)高温(50℃)及添加剂的协助下,用成线路的主蚀剂,但因管理不易,经济效益不高之下,而几乎全被碱性氨法所取代。

3.讨论3.1 硫酸双氧水在微蚀的表上要比过硫酸盐要好,但却因酸性太强,常会自孔壁渗入内层,吃掉黑氧化层,而造成粉红圈(Pink Ring),是多层板品质上的隐忧,过硫酸盐则问题较轻。

且硫酸双氧水配槽时的水也很讲究,氯离子多了会破坏某种安定剂的功效。

3.2过硫酸盐中钠盐要比氨盐为佳,且SPS对铜面的粗化效果也比硫酸双氧水要好。